JH-14型回柱绞车设计

81页 37000字数+说明书+任务书+12张CAD图纸【详情如下】

A0-1-装配图.dwg

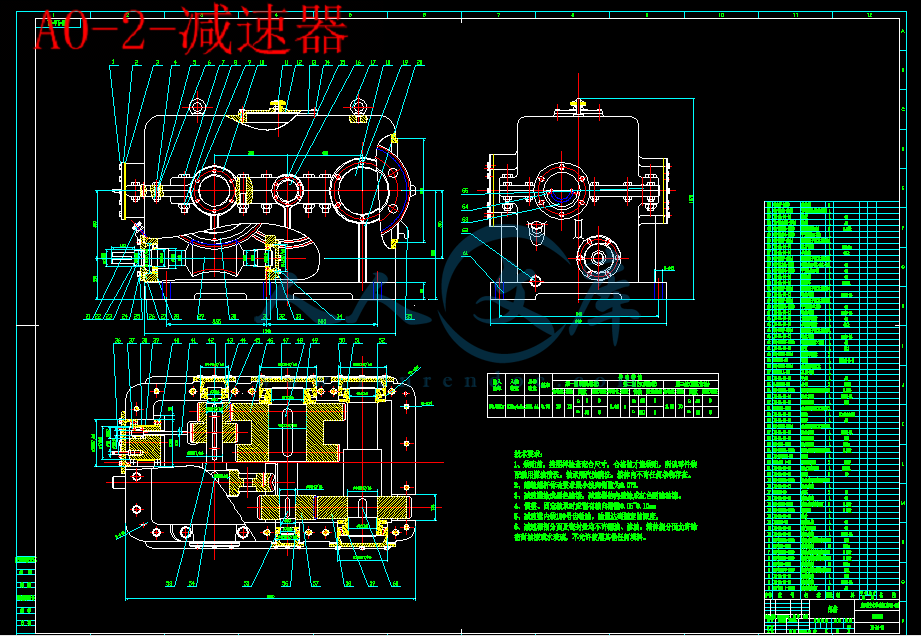

A0-2-减速器.dwg

A1-3-底座.dwg

A2-4-蜗轮.dwg

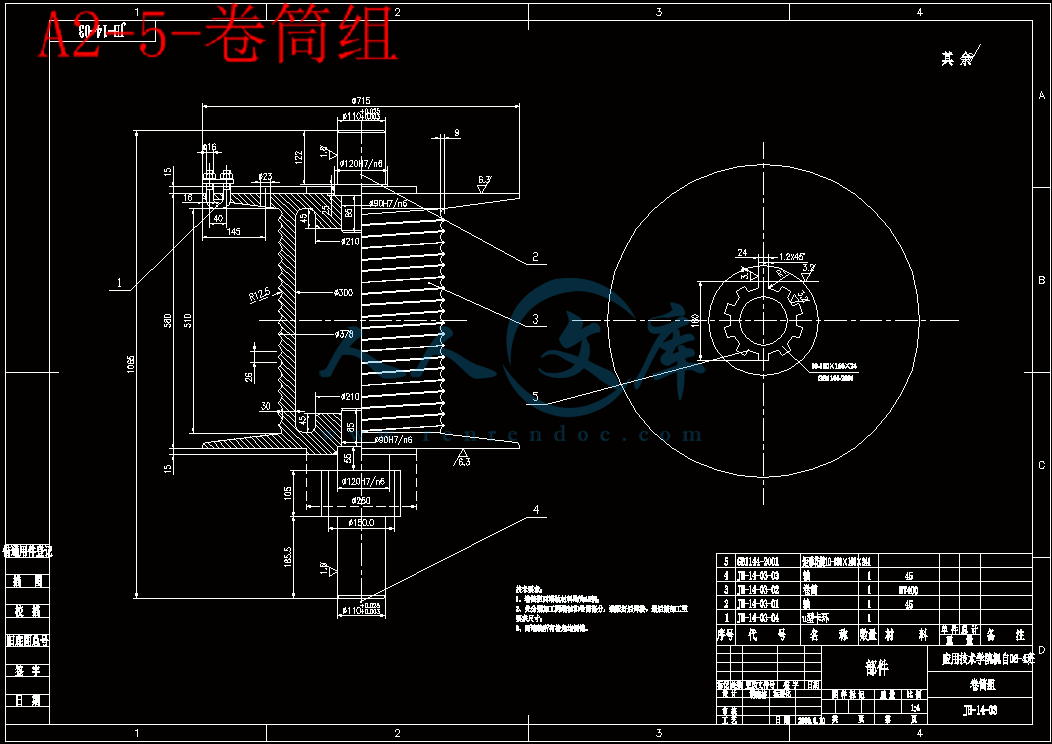

A2-5-卷筒组.dwg

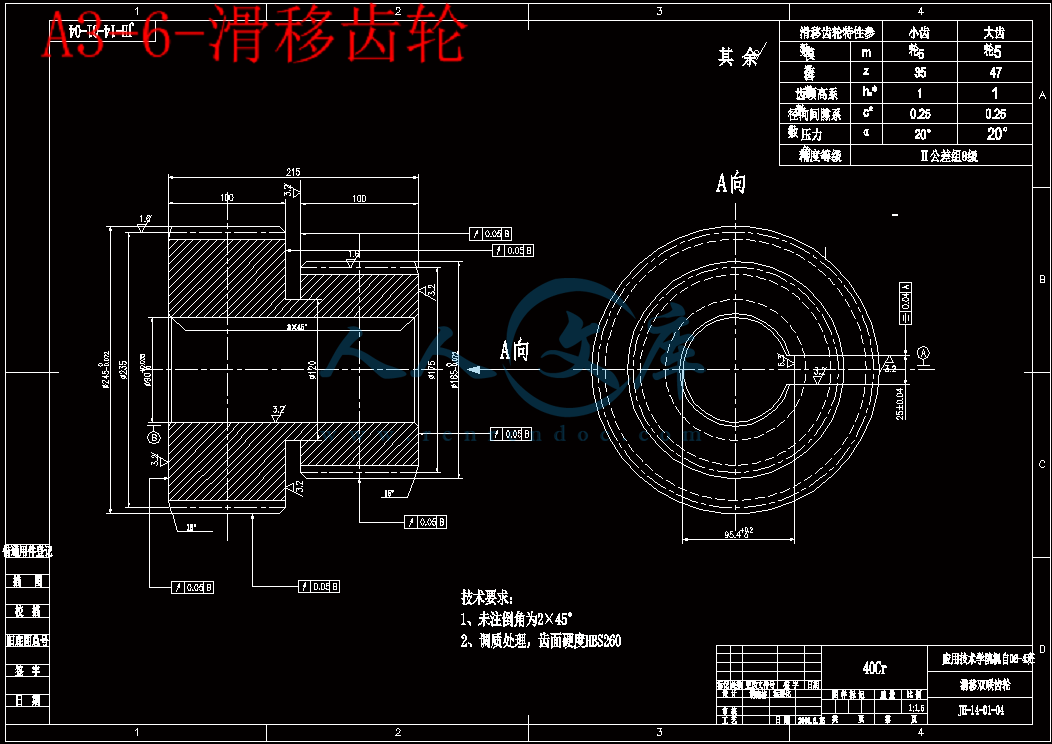

A3-6-滑移齿轮.dwg

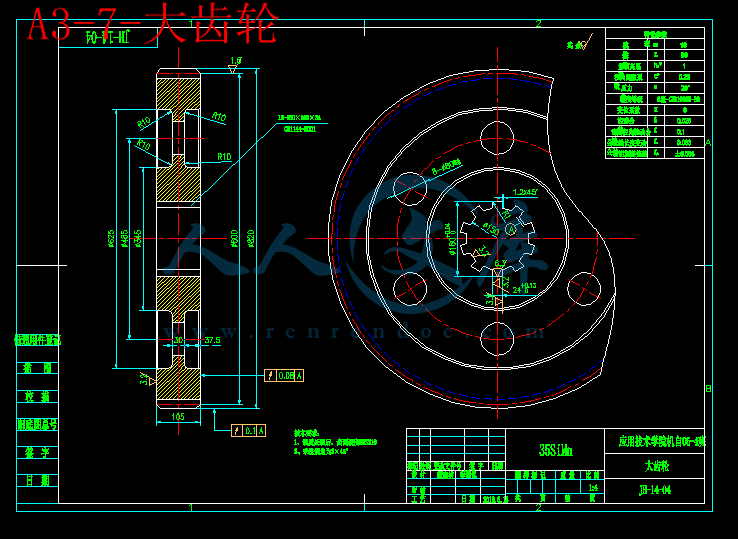

A3-7-大齿轮.dwg

A3-8-蜗杆.dwg

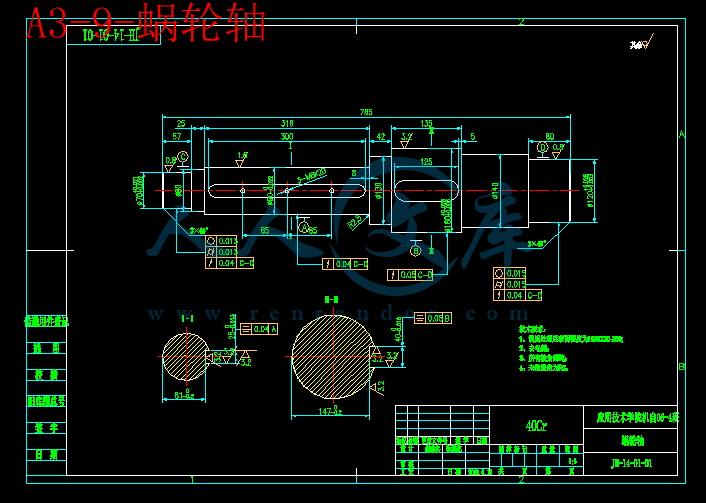

A3-9-蜗轮轴.dwg

JH-14型回柱绞车设计说明书.doc

任务书.doc

传动系统图+草图.dwg

卷筒.dwg

卷筒组.dwg

摘要.doc

目录.doc

设计封面.doc

设计档案封面.doc

目 录

1 绪论……………………………………………………………………………………………1

1.1 引言………………………………………………………………………………………1

1.2 概述………………………………………………………………………………………1

1.3 国内外绞车的发展………………………………………………………………………3

1.4 JH-14型回柱绞车的技术特点…………………………………………………………4

2 总体设计………………………………………………………………………………………4

2.1设计总则…………………………………………………………………………………5

2.2 设计条件…………………………………………………………………………………5

2.3 传动方案的设计…………………………………………………………………………5

2.4电动机的设计选择………………………………………………………………………5

2.4.1电动机输出功率的计算……………………………………………………………5

2.4.2确定电动机的型号…………………………………………………………………6

2.4.3牵引钢丝绳直径的确定及滚筒直径的确定………………………………………7

2.5滚筒的设计计算…………………………………………………………………………8

2.5.1滚筒直径…………………………………………………………………………8

2.5.2滚筒宽度…………………………………………………………………………8

2.5.3滚筒的外径………………………………………………………………………9

2.5.4验算滚筒的平均速度………………………………………………………………9

3 减速器设计…………………………………………………………………………………10

3.1 减速器总体设计…………………………………………………………………………10

3.1.1 减速器概述…………………………………………………………………………10

3.1.2 减速器设计…………………………………………………………………………10

3.2 减速器参数确定…………………………………………………………………………10

3.2.1 总传动比及传动比分配……………………………………………………………11

3.2.2 传动装置运动参数的计算…………………………………………………………11

3.3 圆弧蜗轮蜗杆的设计计算………………………………………………………………12

3.3.1 蜗杆传动概述………………………………………………………………………12

3.3.2 蜗杆传动的失效形式………………………………………………………………13

3.3.3 蜗杆传动的材料选定………………………………………………………………13

3.3.4 蜗杆传动的结构……………………………………………………………………14

3.3.5 蜗杆传动的主要参数和几何尺寸计算……………………………………………15

3.3.6 蜗杆传动的润滑……………………………………………………………………18

3.4 滑移齿轮的设计计算……………………………………………………………………18

3.4.1 齿轮传动类型………………………………………………………………………18

3.4.2 滑移齿轮概述………………………………………………………………………20

3.4.3 滑移齿轮传动设计计算及强度校核………………………………………………20

3.5 大小齿轮的设计计算……………………………………………………………………26

3.5.1 齿轮传动概述………………………………………………………………………26

3.5.2 齿轮材料选择………………………………………………………………………27

3.5.3 齿轮传动设计及强度校核…………………………………………………………28

3.6 过桥齿轮的设计计算……………………………………………………………………33

3.7 减速器传动轴的设计与校核……………………………………………………………33

3.7.1 蜗杆轴的设计计算…………………………………………………………………33

3.7.2 蜗轮轴的设计计算…………………………………………………………………39

3.8 键的选择及强度校核……………………………………………………………………45

3.8.1 蜗轮轴小滑移齿轮处………………………………………………………………46

3.8.2 蜗轮轴蜗轮处………………………………………………………………………46

3.8.3 大滑移齿轮轴大滑移齿轮处………………………………………………………47

3.8.4 大滑移齿轮轴小齿轮处……………………………………………………………47

3.8.5 第四轴轴过桥齿轮处………………………………………………………………48

3.9 轴承的选择及强度校核…………………………………………………………………48

3.9.1 蜗杆轴上轴承的选择及强度校核…………………………………………………49

3.9.2 蜗轮轴上轴承的选择及强度校核…………………………………………………52

3.9.3 其它轴上轴承的选择………………………………………………………………55

3.10 减速器中拨叉的设计…………………………………………………………………56

3.11 减速器其他部件的设计………………………………………………………………57

3.11.1 通气器……………………………………………………………………………57

3.11.2 油标………………………………………………………………………………57

3.11.3 减速器箱体的设计………………………………………………………………57

4 卷筒齿轮设计………………………………………………………………………………58

4.1 总体设计…………………………………………………………………………………58

4.2 卷筒轴的设计及校核……………………………………………………………………59

4.3 卷筒轴轴承的选择及校核………………………………………………………………64

4.4 大齿轮处键的选择………………………………………………………………………67

5 回柱绞车其它部件…………………………………………………………………………67

5.1 联轴器……………………………………………………………………………………67

5.2 制动器……………………………………………………………………………………68

5.3 底座………………………………………………………………………………………69

6 回柱绞车的润滑与密封……………………………………………………………………69

7 回柱绞车的安装、操作与维护………………………………………………………………70

7.1 回柱绞车的装配、调整及试运转………………………………………………………70

7.2 回柱绞车的安装、固定与操作…………………………………………………………72

7.2.1 回柱绞车的安装与固定……………………………………………………………72

7.2.2 回柱绞车的操作规程………………………………………………………………73

7.3 绞车的维护、拆卸与修理………………………………………………………………75

参考文献………………………………………………………………………………………76

致 谢…………………………………………………………………………………………87

摘 要

目前,矿山广泛使用的JH系列回柱绞车多是由JM慢速绞车演变而来的,具有速度低、结构紧凑、牵引力大等特点。主要应用于煤矿井下采煤工作面回柱放顶之用,同时也可用于上山、下山、平巷等综采工作面设备的搬迁。由于它的高度较低重量又轻,特别适用于薄煤层和急倾斜煤层采煤工作面,以及各种采煤工作面回收沉入底板或被矸石压埋的金属支柱。

本次设计的JH-14型回柱绞车是在我去年毕业实习时所实践的回柱绞车的基础上,再查阅参考有关资料后结合我的一些想法所设计的。在减速器的设计过程中,主要采用了蜗轮蜗杆传动、双联滑移齿轮传动、圆柱齿轮传动等传动方式,利用拨叉拨动小滑移双联齿轮的方式来实现变速,而且在拨叉的设计中,我采用了手柄摇动转盘的方式来实现拨叉的水平移动。在设计卷筒时,考虑到卷筒设计精度要求不太高,因此将以往的卷筒通轴改为在卷筒两端利用过盈配合及焊接的方式来分别固定轴,避免了材料的浪费。

本次的设计主要特征就是能实现变速,既能满足不同环境下绞车的使用,也实现绞车在回绳和放绳时可以利用不同的速度达到快速回柱。

关键词:JH-14回柱绞车; 双联齿轮; 变速

ABSTRACT

At present, JH prop-drawing winch which evolved from JM Slow Speed Winch is widely in mine. This machine with advantage of slow speed, compact structure and big traction force. The prop-drawing winch is mainly used to prop drawing and caving roof in coal working face, but also can be used to relocate the equipment in fully mechanized coal face,such as uphill, downhill, and level gallery working face. Because of its low height and light weight, The prop-drawing winch is suitable for the thin coal seam and steep coal seam, and recovering the various metal pillar which Sinking into the floor or buried by gangue.

The JH-14 prop-drawing winch is designed based on my Practice on graduation practice last years and consulting large numbers of information, Which also combines many of my new ideas. The design process in the speed reducer, mainly used in the worm-gear transmission, double-slip gear transmission and column gear transmission etc transmission way. slide the small double-gear with the fork-lever to achieve Speed Change. But also in the fork-lever of the design, I used the handle shake rotary table to achieve the fork-lever horizontal movement. The prop-drawing winch drum in the design, taking into account the design precision need not too high,so I put a drum axis change into connection of drum and axis with interference fitting and welding in Both ends of the drum, reduced the Materials of axis, to avoid the waste of materials.

The main features of the design is to achieve speed change, it can satisfy the different working environment, but also to make the prop-drawing winch use different speeds to achieve the rapid return to prop drawing in the back rope and up rope.

Keywords:JH-14 prop-drawing winch;double-slip gear;speed change

2.1设 计 总 则

1)煤矿生产,安全第一。

2)面向生产,力求实效,以满足用户最大实际需求。

3)要考虑到回柱时的各种问题。

4)贯彻执行国家、部、专业的标准及有关规定。

5)技术比较先进,并要求多用途。

使用环境和工作条件

1)环境温度为;环境相对湿度不超过;海拔高度以下。

2)周围空气中的甲烷、煤尘、硫化氢和二氧化碳等不得超过《煤矿安全规程》中所规定的安全含量。

2.2 设 计 条 件

最大牵引力:

平均牵引速度:

容绳量:

毕业设计题目:JH—14型回柱绞车

毕业设计专题题目:

毕业设计主要内容和要求:

设计的主要技术参数为

最大牵引力:

最大牵引速度:,最小牵引速度:,

容绳量:

此次设计的主要内容是回柱绞车电动机的选择,卷筒的设计、减速器的设计等。此次设计要求回柱绞车能够实现两种速度,可以满足不同条件、环境下的回柱,也可以实现回绳与放绳时速度的合理利用。在减速器的设计时要求采用蜗轮蜗杆传动、滑移双联齿轮传动,以及圆柱齿轮传动。滑移齿轮的传动要求采用拨叉拨动的方式来实现。在设计时还需要尽量考虑加工工艺,考虑材料的选用以及加工成本等因素。

设计的绞车要求具有防爆能力,设计图纸量折合成A0图纸不少于3张半,设计说明正文不少于70页。另外还要求翻译一篇近三年来发表过的并且与本人设计有关的英文论文或专著,中文译文必内容不少于3000汉字。

煤炭是我国的基础能源和重要原料,是当前我国能源的主要组成部分之一,在国民经济中占有重要的战略地位,这就是中国的国情。过去以至未来可预见的几十年内,煤炭仍是我国的重要能源,以煤炭为主的能源结构将难以改变,煤炭工业的地位空前提高。但是目前我国的煤炭工业的发展远不能满足整个国民经济的发展需要。因此必须以更快的速度发展煤炭工业。然而,高速发展煤炭工业的出路在于煤炭工业的机械化。

矿山机械主要面向能源、交通和原材料基础工业部门服务,主要任务是为煤炭、钢铁、有色金属、化工、建材和核工业等部门的矿山开采和原材料的深加工,以及为铁路、公路、水电等大型工程的施工提供先进、高效的技术装备。矿山机械是机械工业中一个品种繁多、设备结构复杂、需求量大、使用面广的机械行业。矿山机械按其用途大致可分为采掘设备、提升设备、窄轨运输设备、破碎粉磨设备、矿用筛分设备、洗选设备和焙烧设备等7大类,30小类,700多个品种和数千种规格。

矿山机械在经济建设、科技进步和社会发展中占有十分重要的地位和作用,属于国民经济的支柱行业。矿山机械制造业是国家建立独立工业体系的基础,也是衡量一个国家工业实力的重要标志。根据国家重点支持能源、交通和原材料等基础工业发展的产业政策,矿山机械作为这些基础工业的支柱应优先得到国家的重点支持,以得到进一步发展和提高,为煤炭、金属和非金属矿山的开发提供更多的具有国际先进水平的优质、高效设备,满足国民经济发展对能源和原材料的需要。我国绞车的发展大致分为三个阶段。20世纪50年代主要是仿制设计阶段;60年代,自行设计阶段;70年代以后,我国进入标准化、系列化设计阶段。

1.2概述

1.2.1绞车概况

绞车又称为卷扬机,是用卷筒缠绕钢丝绳或链条以提升或牵引重物的轻小型起重设备。目前国内最大的船用液压拖缆绞车是350T的由泰兴市依科攀船舶设备有限公司设计的。

1)绞车的特点和用途:

绞车具有以下特点:通用性高、结构紧凑、体积小、重量轻、起重大、使用转移方便,被广泛应用于建筑、水利工程、林业、矿山、码头等的物料升降或平拖,还可作现代化电控自动作业线的配套设备。有0.5吨~350吨,分为快速和慢速两种。其中高于20吨的为大吨位绞车,绞车可以单独使用,也可作为起重、筑路和矿井提升等机械中的组成部件,因操作简单、绕绳量大、移置方便而广泛应用。绞车主要技术指标有额定负载、支持负载、绳速、容绳量等。

2)绞车的分类

绞车按照动力分为手动、电动、液压三类。从用途上分类可分为建筑用绞车和船用绞车。

绞车按照功能可以分为:船用绞车、工程绞车、矿用绞车、电缆绞车等。

按照卷筒形式分为单卷筒和和双卷筒。

按照卷筒分布形式有分为并列双卷筒和前后双卷筒。

手动绞车:

手动绞车的手柄回转的传动机构上装有停止器(棘轮和棘爪),可使重物保持在需要的位置。装配或提升重物用的手动绞车还应设置安全手柄和制动器。手动绞车一般用在起重量小、设施条件较差或无电源的地方。

电动绞车:

电动绞车广泛用于工作繁重和所需牵引力较大的场所。单卷筒电动绞车的电动机经减速器带动卷筒,电动机与减速器输入轴之间装有制动器。为适应提升、牵引和回转等作业的需要,还有双卷筒和多卷筒装置的绞车。一般额定载荷低于10T的绞车可以设计成电动绞车。

液压绞车:

液压绞车主要是额定载荷较大的绞车,一般情况下10T以上到5000T的绞车设计成液压绞车。其结构主要由液压马达(低速或高速马达)、液压常闭多片式制动器、行星齿轮箱、离合器、卷筒、支撑轴、机架、压绳器(选配)等组成。液压马达具有很高的机械效率,起动扭矩大,并可根据工况要求带不同的配流器,还可根据用户需要设计阀组直接集成于马达配油器上,如带平衡阀、过载阀、高压梭阀、调速换向阀或其他性能的阀组,制动器、行星齿轮箱等直接安装于卷筒内,卷筒、支撑轴、机架根据力学要求设计,整体结构简洁合理并具有足够的强度和刚性。因而该系列绞车在结构上具有紧凑、体积小、重量轻、外形美观等特点,在性能上则具有安全性好、效率高、起动扭矩大、低速稳定性好、噪音小、操作可靠等特点。值得一提的是液压马达高的容积效率和美国SUN公司优质的平衡阀解决了一般绞车都存在的二次下滑和空钩抖动现象,使得该系列液压绞车的提升、下放和制动过程平稳,带离合器的绞车还可实现自由下放。安装于配流盘上的集成阀组则有效地简化了用户的液压系统。由于该系列绞车具备上述优点,使其广泛应用于船舶、铁路、工程机械、石油、地质勘探、冶金等行业,其优良性能得到了用户的认可。

1.2.2回柱绞车概况

回柱绞车又称慢速绞车,是供煤矿井下采煤工作面回柱放顶之用。由于它的高度较低重量又轻,特别适用于薄煤层和急倾斜煤层采煤工作面,以及各种采煤工作面回收沉入底板或被矸石压埋的金属支柱。随着机械化采煤程度的提高,它越来越多地被广泛用于机械化采煤工作面,作为安装、回收牵引各种设备和备件。

JH14型回柱绞车是一种有效的矿山辅助设备。该型绞车主要应用于回柱放顶之用,同时也可用于上山、下山、平巷等综采工作面设备的搬迁,比如液压支架、溜槽等。此外,拉紧皮带机机头、运料、调度车辆等工作都可以用这种绞车来完成。在港口、码头、建筑工地、工厂企业,这种回柱绞车也可以发挥作用。可见,回柱绞车在煤炭行业、机械行业,包括部分其他行业都有着不可忽视的地位。

回柱绞车在回采工作面的布置方式有以下三种:

1)安装在回风巷内,距回采工作面约。这种布置方式适用条件广,尤其是煤层倾角较大,顶板破碎,压力较大的工作面。但这种布置方式会影响回风巷的运料工作。每一次回柱需移动导向轮,钢丝绳绕过导向轮,多了一个拐弯,摩擦阻力增大,钢丝绳容易损坏。按这种方式布置的回柱绞车,必须沿钢丝绳牵引方向长条式布置,绞车宽度不应超过,过宽则会堵塞巷道。因为运料工人常常从机体旁经过,齿轮一定要密闭,不然就容易引起事故。

2)安设在回采工作面上端,紧靠回风巷上部和密集支柱之间。这种布置方式当顶板较好,煤层倾角较小的条件下采用。但每进行一个循环都须移动绞车,且需移开柱子,因而不够方便。在工作面上方顶板压力较大时,机座受力容易变形,可能引起齿轮啮合不良,甚至回柱绞车有被压埋的危险。

3)安设在工作面上,工作面上有数台绞车同时回柱,加快回柱速度。这种布置方式对浅截深的机采工作面尤为需要。例台徐州矿务局认为,回柱设备是当前提高煤产量的关键。现在安排回柱放顶时间是每天一个班(8小时),而用刨煤机进尺只要2小时就能完成,因此,只要加快回柱速度,就会收到提高煤产量的效果。

回柱绞车结构的一般分析

1)按驱动机构分

(1)手摇式回柱绞车

手摇式回柱绞车用于人工回柱,体积小,重量轻,移动方便,结构简单。但人工回柱效率低,安全性差,一般只用作辅助作业,或在回收金属支柱时使用。

(2)风动回柱绞车

风动回柱绞车拉力大,重量轻,适用于我国西南地区的超级瓦斯矿,但是风动回柱绞车成本较高,使用范围受到限制。

(3)电动回柱绞车

电动回柱绞车使用范围最广,目前各制造厂生产的多为电动回柱绞车。

2)按滚筒结构分

(1)缠绕式滚筒

缠绕式滚筒具有一定的容绳量,操作简单,使用范围广,但体积和重量都比较大,现在生产的回柱绞车以采用缠绕式滚筒的为最多。

(2)摩擦式滚筒

摩擦式滚筒多制成双曲线型,靠滚筒上的几圈钢丝绳与滚筒的摩擦力带动钢丝绳进行工作,滚筒量不受限制,也不存在排绳子问题,解决了“咬绳现象,这种绞车尚在试验中。

(3)链条滚筒

链条滚筒即用缠绕链条来进行回柱工作。因链条较重,不宜太长,如某厂生产的三吨轻便回柱绞车,链条仅有6米,因此,使用这种回柱绞车的极少。

3)按传动机构分

(1)普通蜗杆蜗轮传动

淮南煤矿机械厂1952年生产的JH-14型回柱绞车,第一级为普通蜗杆蜗轮传动,再经过二级圆柱齿轮带动滚筒。采用蜗杆蜗轮传动机械效率低,虽具有结构结实耐用的优点,但体积重量都很大,搬运困难,不适于井下狭窄环境和经常移动的特点,故此类回柱绞车已不再生产。

(2)圆弧面蜗杆传动

现在生产的各种回柱绞车均采用圆弧面蜗杆传动,机械效率提高到约为机器体积和重量都相应减少。

1.3 国内外绞车的发展

近40年我国的煤炭行业发生了巨大变化,总裁机械化水平达到国际先进水平,综采单采原煤产量早已突破了百万吨,然而煤炭工业机械化离不开运输,运输又离不了辅助运输设备,绞车就是辅助运输设备的一种。原煤的运输也已经实现了大运量娦式输送机化,但井下轨道辅助运输与之很不适应,材料的运较基本上沿用传统的小绞车群接?式的运输,运输战线长,环节多,占用搬运设备、人员多,安全性差,效率低。尽管一些煤矿对其进行了技术改造, 但仍然满足不了当前矿井发展和生产的需要。可见矿井辅?运输是当前现代化矿井建设的关键和重点。

我国绞车的诞生是从20世纪50年代开始的,初期主要仿制日本和苏联的;60年代进入了自行设计阶段;到了70年代,随着技术的慢慢成熟,绞车的设计也进入了标准化和系列化的发展阶段。但与国外水平相比,我国的绞车在品种、型式、结构、产品性能,三化水平(参数化、标准化、通用化)和技术经济方面还存在一定的差距。

国外矿用绞车发展趋势有以下几个特点:

1)标准化系列化;

2)体积小、重量轻、结构紧凑;

3)高效节能;

4)寿命长、低噪音;

5)一机多能、通用化高f、大功率;

6)外形简单、平滑、美观、大方。

针对国外的情况我们应讥采取以下措施:

1)制定完善标准,进行产品更新改造和提高产品性能;

2)完善测试手段,重点放在产品性能检测;

3)技术引进和更新换代相结合;

4)组织专业化生产,争取在较短时间内达到先进国家的水平。

1.4 JH-14型回柱绞车的技术特点

1)速度变化大,回柱效率高

JH-14型回柱绞车工作时的牵引速度为,平均速度,最大牵引力为,容绳量为,工作效率大大提高。

2)结构简单,功效全面

JH-14型回柱绞车的传动系统采用三级传动,包括圆弧蜗轮蜗杆齿轮传动、两级圆柱齿轮传动,其中一级采用了滑移齿轮传动,这样就可以实现变速传动,可以适应各种情况下的传动。传动系统简单,结构布置紧凑、合理。

3)操作简单,安全可靠

JH-14型回柱绞车采用滑移齿轮实现变速传动,只需要在需要调速的时候,手动摇动拨叉手柄,就可以实现滑移齿轮的移动,从而实现变速。绞车起动时动载小,钢丝绳受到的冲击小。只需轻轻点动电机控制按钮,就可起动电机,然后操作制动的手把,便可实现绞车的动作。

川公网安备: 51019002004831号

川公网安备: 51019002004831号