摘要

螺旋输送机是一种常用的不具有挠性牵引构件的连续输送机,主要是用来运送大宗散货物料,如煤、矿石、粮食、沙、化肥、粮食等。物料从进料口加入,当转轴转动时,物料受到螺旋叶片法向推力的作用。该推力的径向分力和叶片对物料的摩擦力,有可能带着物料绕轴转动,但由于物料本身的重力和料槽对物料的摩擦力的缘故,才不与螺旋叶片一起旋转,而在叶片法向推力的轴向分力作用下,沿着料槽轴向移动。

本设计以煤炭业为背景,对此工况下所要求的螺旋输送机结构进行设计与计算,对整个装置中的传动系统进行了设计,对其驱动装置做了深入设计,并着重对其主要零部件进行了具体设计,包括螺旋输送机的螺旋直径,螺距,进出料口,叶片形式,中间轴承,槽体,螺旋轴的计算选型。

关键词:螺旋输送机;电动机;减速器;螺旋叶片;螺旋轴

Design and Analysis of Inclined Screw Conveyor

Abstract

Screw conveyor is a common component which does not have a flexible continuous conveyor traction, mainly used to transport bulk cargo materials, such as coal, ore, grain, sand, fertilizer, and grain. When the material is added into the inlet orifice, and the shaft rotates, the materials is given the thrust by the helical blade. The thrust of the radial contributes to the material and blades the friction, it is possible that the materials could rotate around the axis, but because of the gravity of the material and the friction which the silo acts, the material does not rotate with the helical blade, it moves along the axis of the silo by the thrust of the spiral blade .

As the background coal industry, to design and calculate the structure of screw conveyor. Transmission system needs to be designed for the entire device. Beside, the drive of screw conveyor has been designed. And it is necessary to design the screw conveyor mainly parts, which includes the spiral diameter, pitch, the inlet and discharge ports, the leaf types, the intermediate bearing, the tank, the calculation and selection of the spiral axis.

Keywords: Screw conveyor; motor; reducer; helical blade; spiral axis

目录

第一章 前言1

1.1螺旋输送机的技术现状和发展趋势1

1.1.1国外螺旋输送机技术的发展现状1

1.1.2国内螺旋输送机技术的发展现状1

1.1.3国内外螺旋输送机技术的差距2

1.1.4煤矿输送机技术的发展趋势4

1.2螺旋输送机应用范围5

1.3螺旋输送机工作原理和主要特点5

1.3.1螺旋输送机的工作原理5

1.3.2螺旋输送机的主要特点6

1.4螺旋输送机整机布置形式6

1.5螺旋输送机规格、技术参数7

1.5.1LS型系列螺旋输送机型号规格7

1.5.2螺旋输送机的技术参数8

1.6本次设计给定的已知条件及任务书9

1.6.1设备的工作条件9

1.6.2原始数据9

1.6.3任务书9

第二章 传动装置的总体设计10

2.1传动方案的选择10

2.2电动机的选择10

2.2.1选择电动机类型和结构形式10

2.2.2选择电动机的容量11

2.2.3确定电动机的转速13

2.2.4选择电动机型号13

2.3确定传动装置的传动比、各级运动参数与动力参数14

2.3.1确定传动装置的传动比14

2.3.2计算各级运动参数与动力参数14

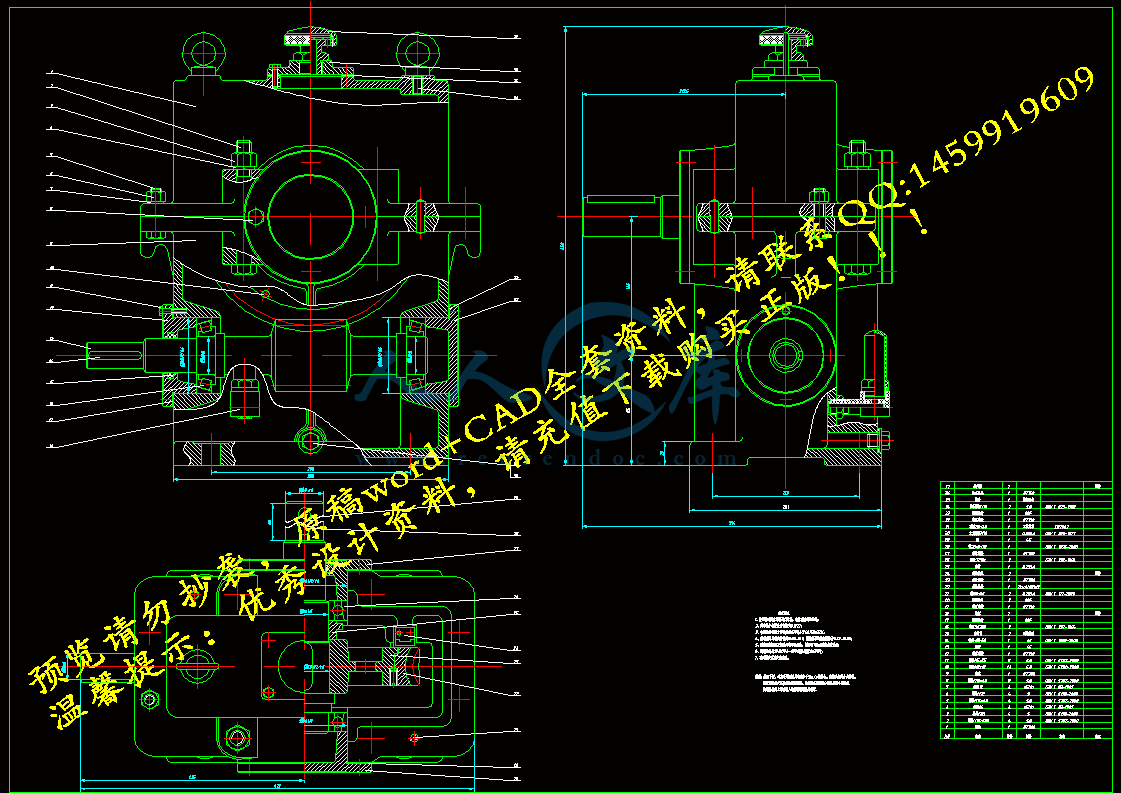

第三章 蜗轮蜗杆减速器设计17

3.1设计闭式圆柱蜗杆传动17

3.1.1选择材料及热处理方式17

3.1.2选择蜗杆头数、蜗轮齿数17

3.1.3按齿面接触疲劳强度确定模数和蜗杆分度圆直径18

3.1.4计算传动中心距19

3.1.5验算蜗轮圆周速度、相对滑动速度及传动效率19

3.1.6计算蜗杆尺寸19

3.1.7计算蜗轮尺寸20

3.1.8蜗轮齿面接触疲劳强度校核20

3.1.9热平衡计算21

3.1.10选择精度等级和侧隙种类21

3.2轴的设计计算21

3.2.1蜗杆轴(输入轴)的设计计算21

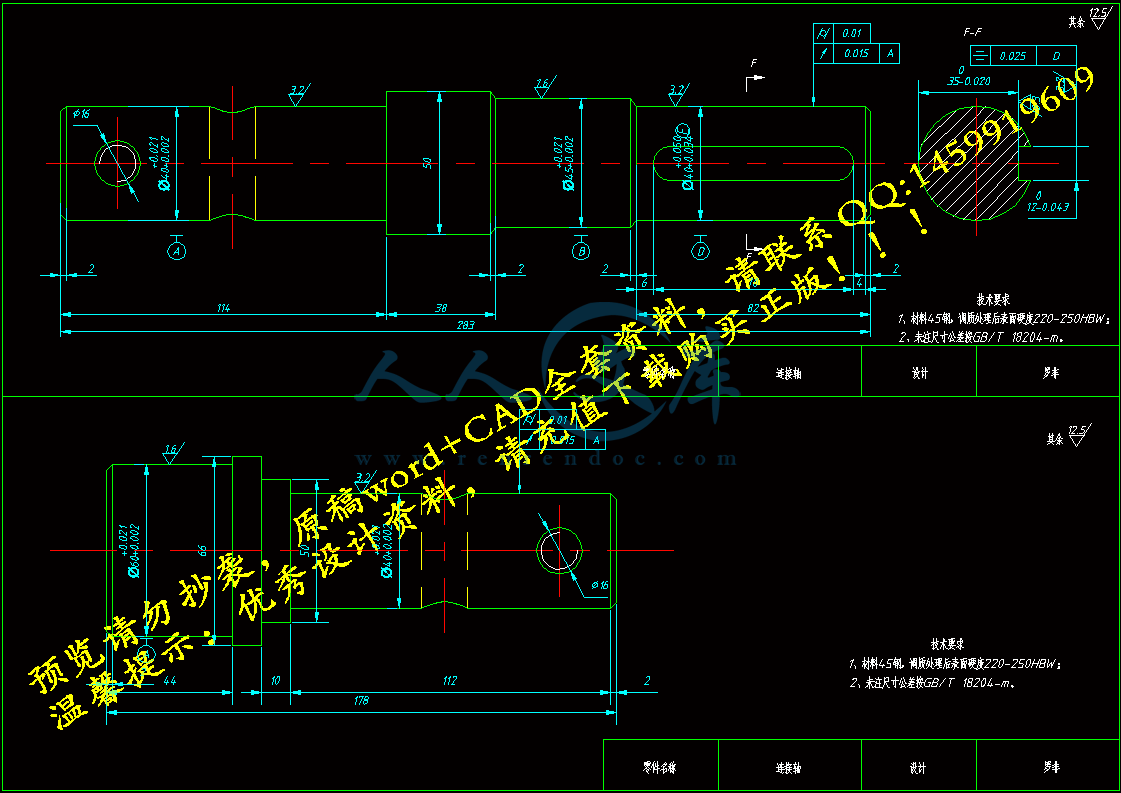

3.2.2蜗轮轴(输出轴)的设计计算27

3.3键的选型及校核34

3.3.1蜗杆轴与电动机轴的联接34

3.3.2蜗轮轴与蜗轮的联接34

3.3.3蜗轮轴与螺旋输送机主轴的联接34

3.4轴承的选型及校核35

3.4.1蜗杆轴上的轴承35

3.4.2蜗轮轴上的轴承36

第四章 螺旋输送机机体的设计39

4.1机体主要部件的介绍39

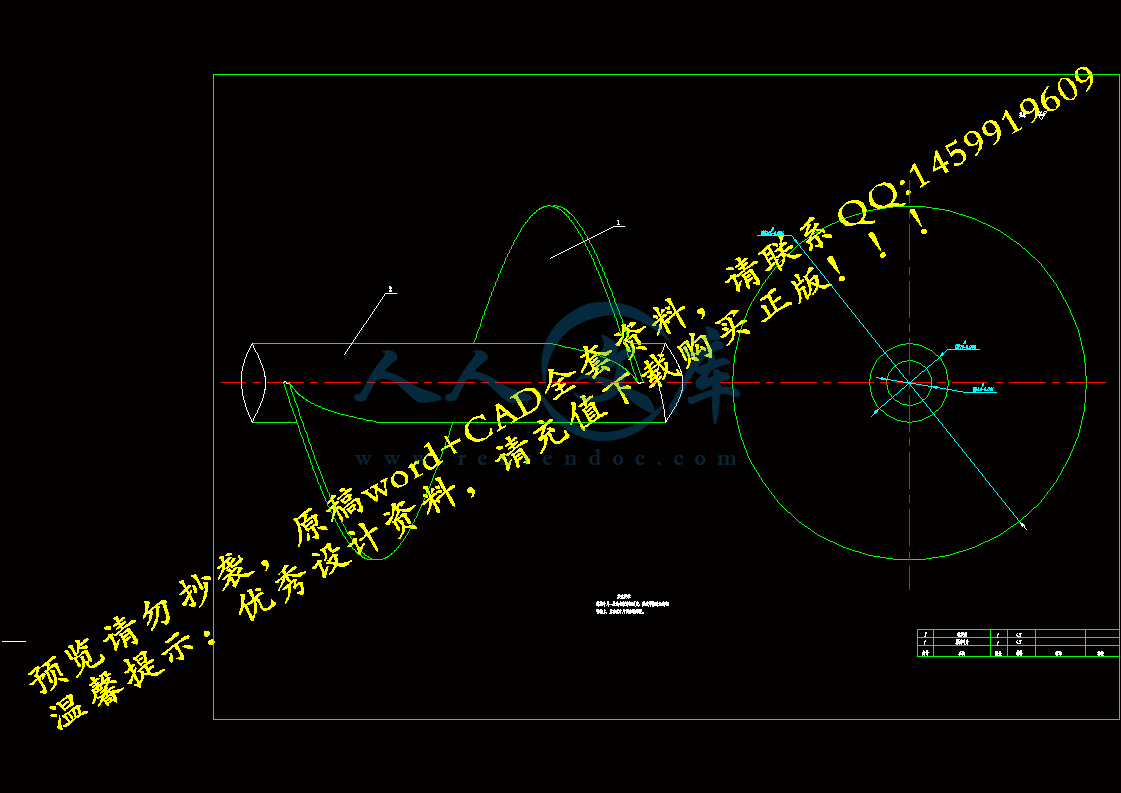

4.1.1螺旋输送机的组成39

4.1.2螺旋输送机的布置形式39

4.1.3机体主要部件介绍39

4.2机体主要部件的设计计算43

4.2.1螺旋轴的外径与内径43

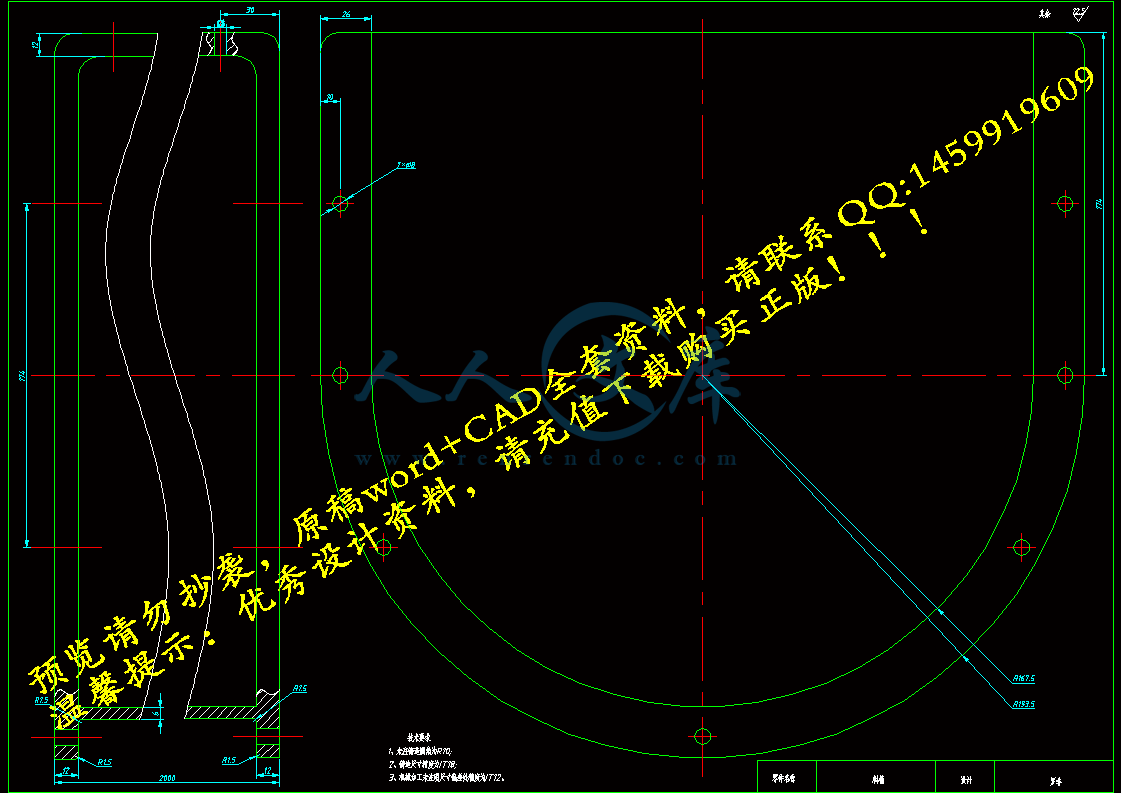

4.2.2螺旋叶片的设计43

4.2.3进料口与出料口的设计45

4.2.4支承轴承45

4.2.5机体配套尺寸45

第五章 螺旋输送机机体的安装条件、使用及维护47

5.1螺旋输送机机体的安装条件47

5.2螺旋输送机机体的使用及维护49

结论51

参考文献53

致 谢54

第一章 前言

1.1螺旋输送机的技术现状和发展趋势

1.1.1国外螺旋输送机技术的发展现状

螺旋输送机技术的发展很快,其主要表现在2个方面:一方面是螺旋输送机的功能多元化、应用范围扩大化,如高倾角带输送机、管状螺旋输送机、空间转弯螺旋输送机等各种机型;另一方面是螺旋输送机本身的技术与装备有了巨大的发展,尤其是长距离、大运量、高带速等大型螺旋输送机已成为发展的主要方向,其核心技术是开发应用于了螺旋输送机动态分析与监控技术,提高了螺旋输送机的运行性能和可靠性。其关键技术与装备有以下几个特点:

⑴设备大型化。其主要技术参数与装备均向着大型化发展,以满足年产300-500万t以上高产高效集约化生产的需要。

⑵应用动态分析技术和机电一体化、计算机监控等高新技术,采用大功率软起动与自动张紧技术,对输送机进行动态监测与监控,大大地降低了输送带的动张力,设备运行性能好,运输效率高。

⑶采用多机驱动与中间驱动及其功率平衡、输送机变向运行等技术,使输送机单机运行长度在理论上已有受限制,并确保了输送系统设备的通用性、互换性及其单元驱动的可靠性。

⑷新型、高可靠性关键元部件技术。如包含CST等在内的各种先进的大功率驱动装置与调速装置、高寿命高速托辊、自清式滚筒装置、高效贮带装置、快速自移机尾等。如英国FSW生产的FSW1200/(23)×400(600)工作面顺槽螺旋输送机就采用了液粘差速或变频调速装置,运输能力达3000 t/h以上,它的机尾与新型转载机(如美国久益公司生产的S500E)配套,可随工作面推移而自动快速自移、人工作业少、生产效率高。

1.1.2国内螺旋输送机技术的发展现状

我国生产制造的螺旋输送机的品种、类型较多。在“八五”期间,通过国家一条龙“日产万吨综采设备”项目的实施,螺旋输送机的技术水平有了很大提高,煤矿井下用大功率、长距离螺旋输送机的关键技术研究和新产吕开发都取得了很大的进步。如大倾角长距离螺旋输送机成套设备、高产高效工作面顺槽可伸缩螺旋输送机等均填补了国内空白,并对螺旋输送机的减低关键技术及其主要元部件进行了理论研究和产品开发,研制成功了多种软起动和制动装置以及以PLC为核心的可编程电控装置,驱动系统采用调速型液力偶合器和行星齿轮减速器。

1.1.3国内外螺旋输送机技术的差距

(1)大型螺旋输送机的关键核心技术上的差距

①螺旋输送机动态分析与监测技术 ?

长距离、大功率螺旋输送机的技术关键是动态设计与监测,它是制约大型螺旋输送机发展的核心技术。目前我国用刚性理论来分析研究螺旋输送机并制订计算方法和设计规范,设计中对输送带使用了很高的安全系统(一般取n=10左右),与实际情况相差很远。实际上输送带是粘弹性体,长距离螺旋输送机其输送带对驱动装置的起、制动力的动态响应是一个非常复杂的过程,而不能简单地用刚体力学来解释和计算。已开发了螺旋输送机动态设计方法和应用软件,在大型输送机上对输送机的动张力进行动态分析与动态监测,降低输送带的安全系统,大大延长使用寿命,确保了输送机运行的可靠性,从而使大型螺旋输送机的设计达到了最高水平(输送带安全系数n=5~6),并使输送机的设备成本尤其是输送带成本大为降低。

②可靠的可控软起动技术与功率均衡技术 ?

长距离大运量螺旋输送机由于功率大、距离长且多机驱动,必须采用软起动方式来降低输送机制动张力,特别是多电机驱动时。为了减少对电网的冲击,软起动时应有分时慢速起动;还要控制输送机起动加速度0.3~0.1 m/s2,解决承载带与驱动带的带速同步问题及输送带涌浪现象,减少对元部件的冲击。由于制造误差及电机特性误差,各驱动点的功率会出现不均衡,一旦某个电机功率过大将会引起烧电机事故,因此,各电机之间的功率平衡应加以控制,并提高平衡精度。国内已大量应用调速型液力偶合器来实现输送机的软起动与功率平衡,解决了长距离螺旋输送机的起动与功率平衡及同步性问题。但其调节精度及可靠性与国外相比还有一定差距。此外,长距离大功率螺旋输送机除了要求一个运煤带速外,还需要一个验带的带速,调速型液力偶合器虽然实现软启动与功率平衡,但还需研制适合长距离的无级液力调速装置。当单机功率>500 kW时,可控CST软起动显示出优越性。由于可控软起动是将行星齿轮减速器的内齿圈与湿式磨擦离合器组合而成(即粘性传动)。通过比例阀及控制系统来实现软起动与功率平衡,其调节精度可达98% 以上。但价格昂贵,急需国产化。

(2)技术性能上差距

我国螺旋输送机的主要性能与参数已不能满足高产高效矿井的需要,尤其是顺槽可伸缩螺旋输送机的关键元部件及其功能如自移机尾、高效储带与张紧装置等与国外有着很大差距。

①装机功率 ?

我国工作面顺槽可伸缩螺旋输送机最大装机功率为4×250 kW,国外产品可达4×970 kW,国产螺旋输送机的装机功率约为国外产品的30%~40%,固定螺旋输送机的装机功率相差更大。

②运输能力 ?

我国螺旋输送机最大运量为3000 t/h,国外已达5500 t/h。

③最大输送带宽度 ?

我国螺旋输送机为1400 mm,国外最大为1830 mm。

④带速 ?

由于受托辊转速的限制,我国螺旋输送机带速为4m/s,国外为5m/s以上。

⑤工作面顺槽运输长度 ?

我国为3000 m,国外为7300m。

川公网安备: 51019002004831号

川公网安备: 51019002004831号