电磁离合器性能测试台设计

36页 17000字数+说明书+任务书+8张CAD图纸【详情如下】

任务书.doc

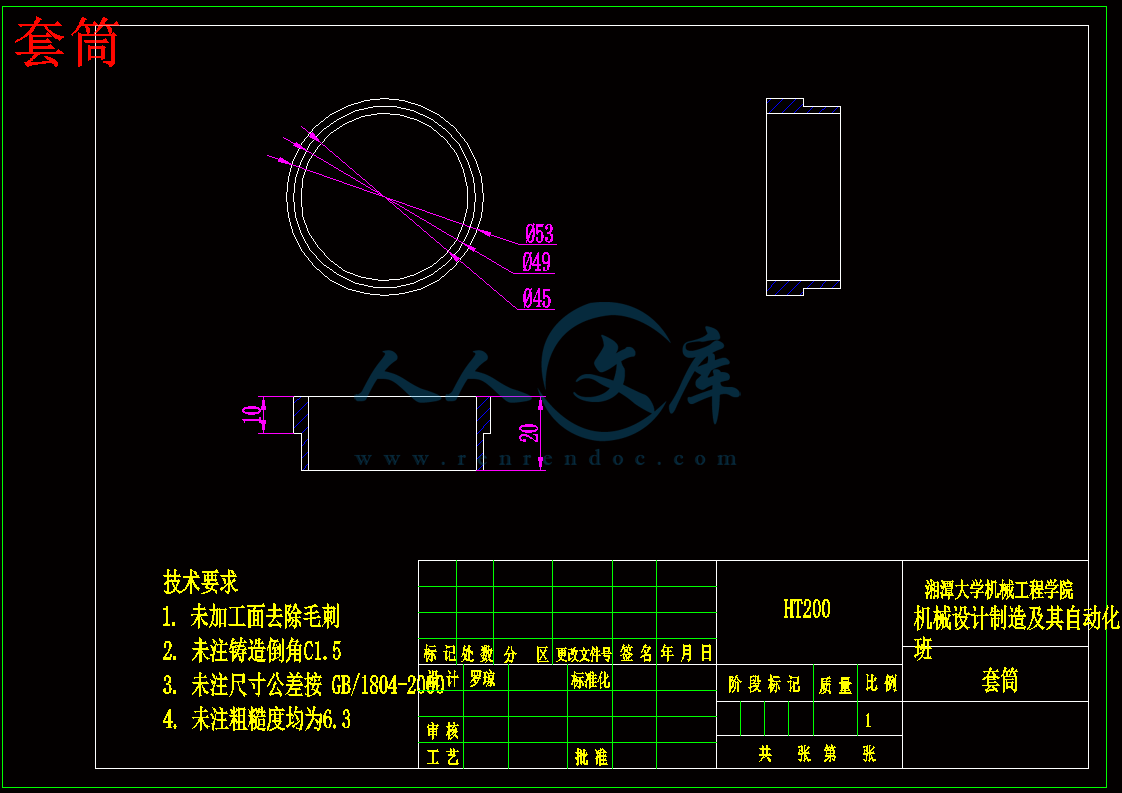

套筒.dwg

电机支座.dwg

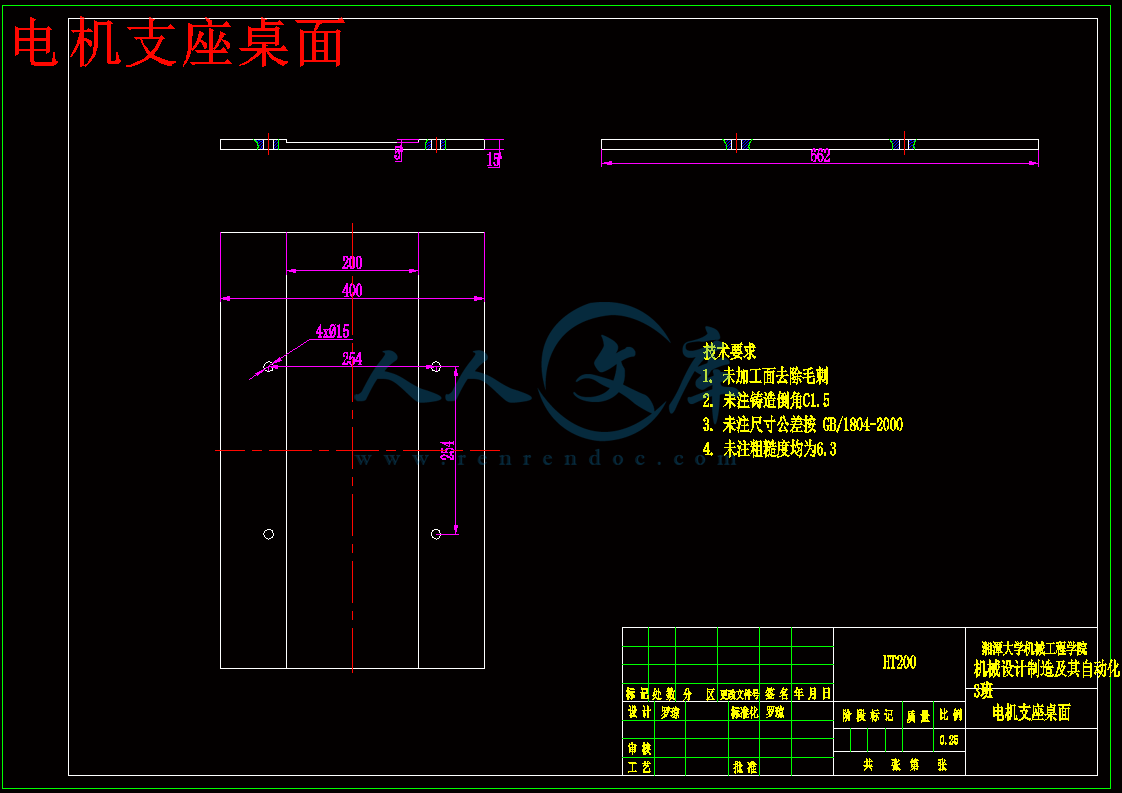

电机支座桌面.dwg

电磁离合器性能测试台设计说明书.doc

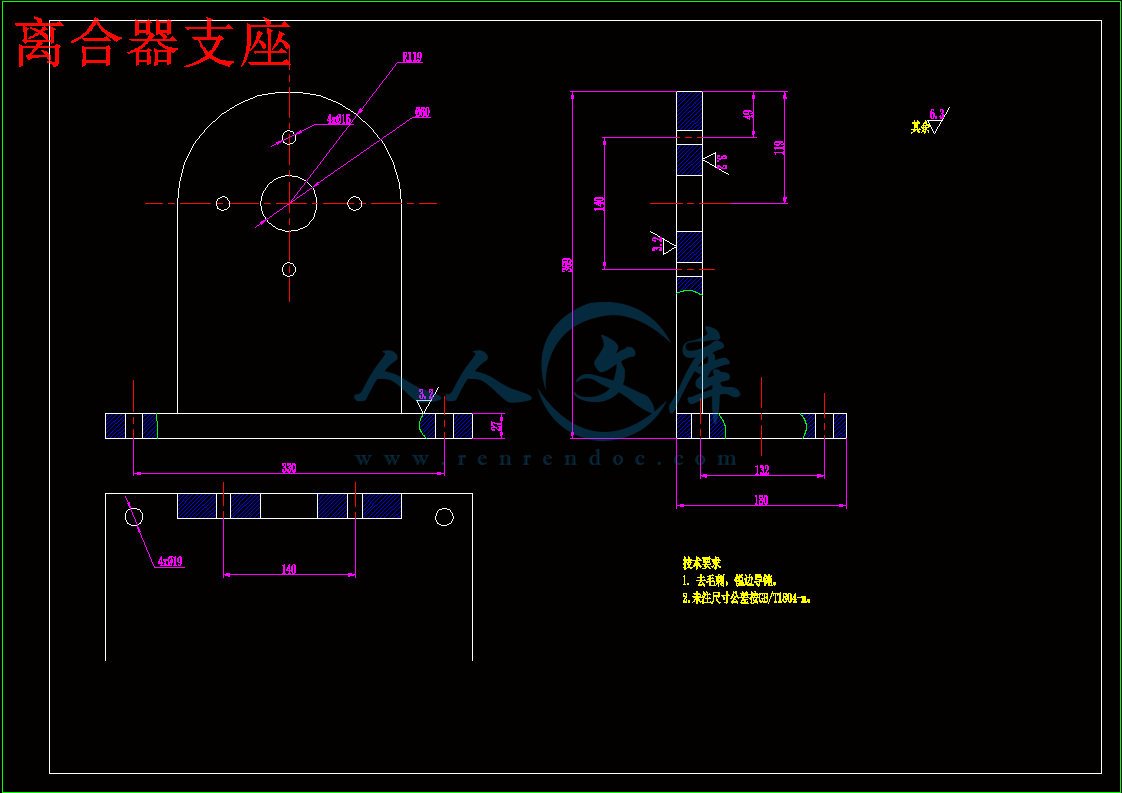

离合器支座.dwg

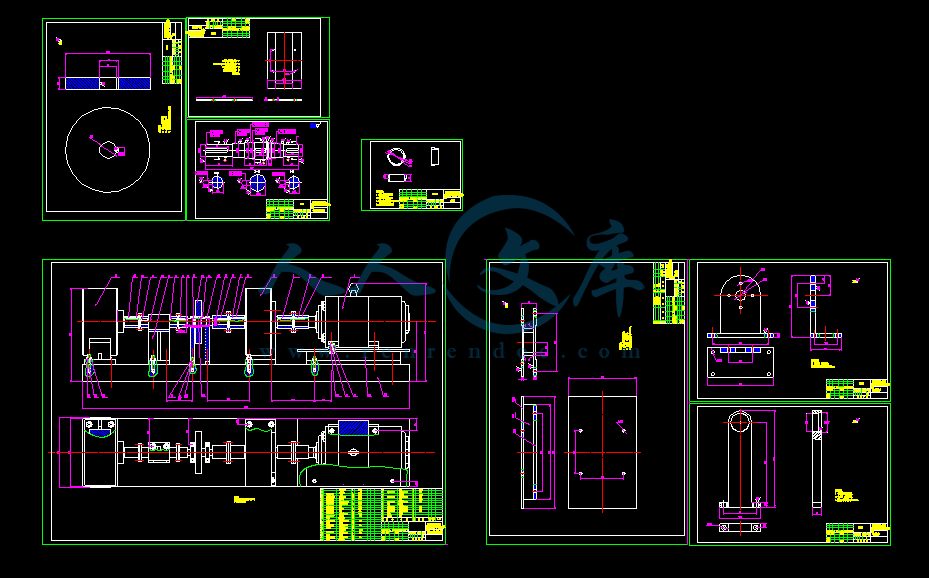

离合器试验台装配.dwg

设计图纸8张.dwg

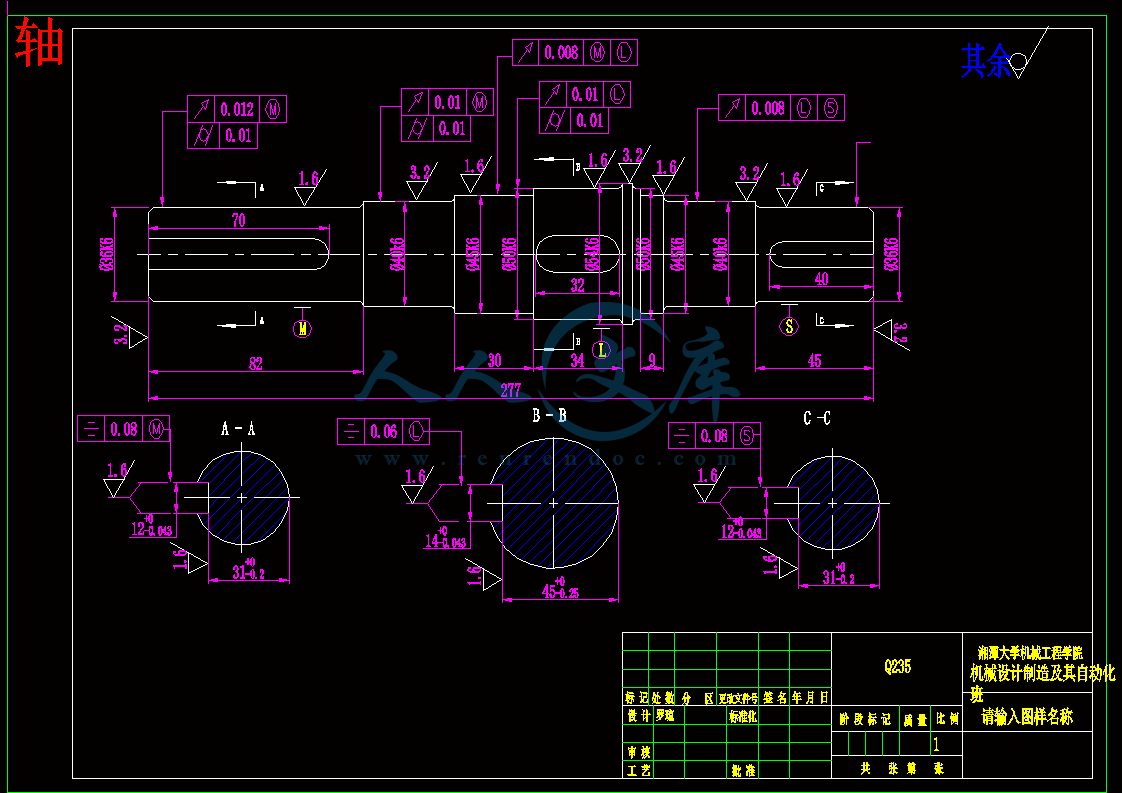

轴.dwg

轴承支座.dwg

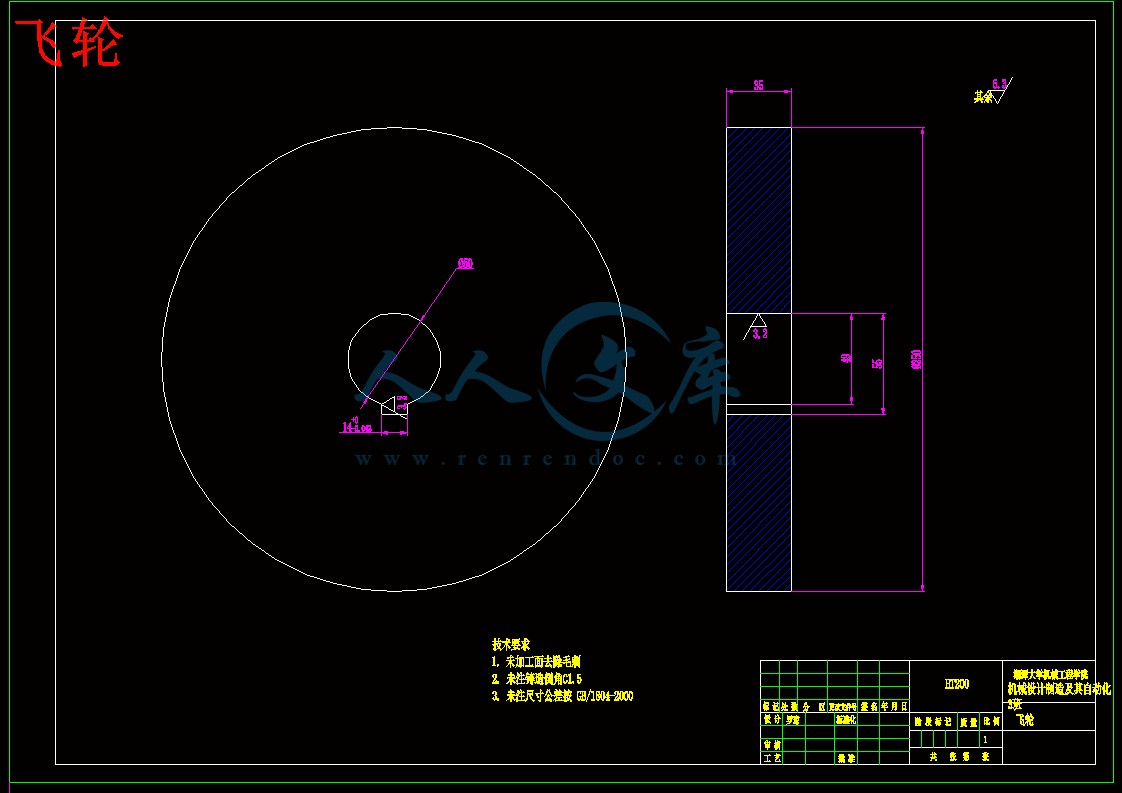

飞轮.dwg

电磁离合器性能测试台设计

摘要:研究了电磁离合器的组成和工作原理,对它各方面的工作特性进行了理论上的研究,从小型化、智能化和实用化的角度进行了机械结构的设计,以完成对电磁离合器所有性能的的模拟检验与测试。

关键词:电磁离合器,测试系统,测试台

Electromagnetic Clutch Performance Test Bed

ABSTRACT: Go deep into the structure and principle of the friction electromagnetic clutch,carry on the theories analysis and study of it's working characteristic, then to make a small,intelligent,practicality simulating tester based on the mechanism structure design, which can do all the tests the national standard requests.

Key words:electromagnetic clutch,simulating tester, testing system.

目录

第一章 绪论1

1.1电磁离合器概述1

1.2电磁离合器试验台研究的目的和现实意义1

1.3 电磁离合器的结构和工作原理1

1.3.1结构认识(摩擦片式电磁离合器)1

1.3.2动作原理分析2

1.4电磁离合器的作用2

1.4.1 保证机床起步平稳2

1.4.2 方便换档3

1.4.3 防止传动系统过载3

1.5 电磁离合器试验台的研究概况3

1.6 本课题研究的内容4

1.7预计达到的目标4

第二章 电磁离合器性能测试台的总体设计4

2.1 离合器要求4

2.2 一个供研究和考核离合器试验台要求5

2.3 关键理论和技术5

2.4 技术指标5

2.5电磁离合器性能测试台总体方案设计5

2.6 电磁离合器测试台结构特点5

2.7 试验台的工作周期分析6

第三章 电磁离合器性能测试的具体方案7

3.1 温度特性7

3.1.1 电磁离合器温升测量的实现方案7

3.1.2 实验的软件实现方法7

3.1.3系统对环境温度的考虑7

3.2 电磁离合器的转矩特性8

3.2.1静力矩的测定8

3.2.2 测试动力矩8

3.2.3测定空转力矩9

3.3 动作特性9

3.4寿命的测试9

第四章 关键零部件的设计和选取10

4.1 电机的选择10

4.1.1 电机类型选择10

4.1.2 确定电动机的功率和转速10

4.2 轴的设计12

4.2.1轴的材料12

4.2.2 最小轴径的确定13

4.2.3轴的结构设计14

4.3 飞轮的设计15

4.3.1 1飞轮的动力学计算15

4.3.2 飞轮的尺寸设计17

4.4 联轴器17

4.4.1 联轴器类型的选择17

4.4.2 确定联轴器的型号18

4.5 轴承的选择19

4.5.1 滚动轴承的作用19

4.5.2滚动轴承的分类20

4.5.3 滚动轴承类型的选择20

4.6 电磁离合器和制动器的选择20

4.6.1电磁离合器分类20

4.6.2 电磁离合器结构和工作原理21

4.6.3 选择电磁离合器的类型21

4.6.4 电磁离合器的型号及尺寸21

4.6.5 电磁制动器的选择23

4.7 传感器的选择23

4.8 键的选择和校核23

4.8.1 键的类型选择24

4.8.2 键的尺寸选择24

4.8.3 键的校核24

第五章 总结和致谢25

5.1 总结25

5.2 致谢26

一、主要内容及基本要求

研究内容:设计电磁离合器性能测试台,要求能完成电磁离合器大性能、小性能、空载、温升、寿命性能的测试。具体内容如下:

1.电磁离合器性能测试台的总体方案设计

2.动力元件的选择

3.传动机构的设计

4.传感器的选择

5.其他零部件的设计

基本要求:

1.技术指标要求符合设计要求 。

2.绘制测试台总装配图和主要零件图。要求图纸不少于2.5张A0图纸。

3.翻译一篇不少于3000字的外文文献。

4.撰写毕业设计说明书,要求不少于1万字。

二、重点研究的问题

1.电磁离合器性能测试台的总体设计中测试项目测试原理。

2.关键零部件的计算与设计。

3.技术指标:转矩100Nm 转速:0-1000rpm

工作电压:24V 外形尺寸:200*φ300(长度*外径)

第一章 绪论

1.1电磁离合器概述

电磁离合器目前大多是运用于机械的传动系统中,离合器能够实现在机器运转过程中,使主动部分与从动部分随时结合和分离,电磁离合器顾名思义就是通过电磁线圈的驱动实现离合盘的分离与吸和,他有着响应高速,耐久性强,组装维护简单,动作确实,使用操作容易等优点,按工作原理和是否吧离合器浸入润滑油中工作来分,电磁离合器按结构特点来分,可分为磁粉离合器,干式多片电磁离合器,,转差式电磁离合器,湿式多片电磁离合器,转差式电磁离合器。电磁离合器的按工作方式来分又分为通电结合和断电时才结合。

1.2电磁离合器试验台研究的目的和现实意义

电磁离合器是现代办公机械,机床,印刷设备不可缺少的部件,作为传动系统的主打部件,具体工作状况多变,怎样去评估一个电磁离合器的性能特性是研究人员和生产厂家所必须解决的重要问题,而各种性能的分析,只能通过在特定的测试台上去实验,模拟,分析。通过离合器测试台的分析和实验,可以尽早了解到离合器在运行过程的可能存在的各种隐患,减少维修费用,防止出现事故,从而增加了电磁离合器使用的可靠性,安全性,和经济效益,故而电磁离合器测试台的设计过程变得非常重要,他的性能优劣直接联系到被测的电磁离合器的各种性能指标的测试结果,如何进一步优化测试台的设计,是我们当前研究所需要解决的重要问题,为了实时检测电磁离合器的操纵性能和安全性能,完成对转矩转速,温升等方面的测定,现代企业和研发部门都在研究离合器试验台,通过测试台对离合器进行探讨,以掌握离合器的各种性能。

1.3 电磁离合器的结构和工作原理

电磁离合器的是借由其从动部分和主动部分接触面的摩擦作用,利用磁力传动来传递转矩,让主动部分与从动部分既可以分离,又可以慢慢结合。

1.3.1结构认识(摩擦片式电磁离合器)

电磁离合器的结构图如图1-1所示。主要由衔铁8、铁芯7、摩擦片2和3以及激磁线圈6还有连接件等组成。一般采用直流24V作为供电电源。1.3.2动作原理分析

主轴1的花键的轴端,装有主动摩擦片2,因为是花键连接的关系,摩擦片可以随着主轴的转动而转动。又因为从动摩擦片和主动摩擦片的装叠是交替的,它的外缘凸起部分卡在套筒5内,套筒与从动轮又是固定在一起的,所以,从动摩擦片是跟着从动齿轮,实现主轴运转时,从动摩擦片保持不转。当线圈6通电后,铁芯7将摩擦片通过磁力吸住,衔铁8也被铁芯紧紧吸住,从而压住各摩擦片。依靠主、从动摩擦片之间产生的的摩擦力,使主轴带动从动齿轮。线圈断电时,由于内外摩擦片中弹簧的恢复作用,让摩擦片和衔铁都恢复到了原来的位置,电磁离合器的力矩作用消失。直流电流从线圈其中一端的滑环和电刷输入,而另一端接地即可。

1.4电磁离合器的作用

磁离合器是一种自动化执行元件,它通过电磁力的作用在传动系统中实现扭矩的传递。

1.4.1 保证机床起步平稳

机床由静止到行驶的过程,机床的速度由零慢慢变大,有了离合器后,在机床起步时离合器会逐渐参与接合,如此一来,离合器所能传递的扭矩也就是一个逐渐增大的过程,于是发动机的转矩就可以从小到大的传给传动系统,当驱动力足以克服生产阻力的时候,机床就有静止状态开始缓缓加速,从而实现平稳起步。

1.4.2 方便换档

在机床运行过程中,为了适应工作条件的不同,变速器需要经常更换不一样的档位工作,而普通齿式变速器换挡时通过拨动换挡机构来实现,即在用档位的一对齿轮副退出啮合,待用档位的一对齿轮副进入啮合,换挡时,在用档位的齿轮副之间的压力往往很大,难以脱离,而又因为与待用档位的齿轮副的转动速度不一致,使得啮合过程难以实现,就算侥幸达到啮合,也是以出现巨大的冲击和噪声为代价,对机件造成损坏。装备了离合器后,换挡之前先使离合器分离,暂时切断传动系统的动力传动之后再换挡,这样就保证换挡操作的过程顺利进行,并减轻或消除换挡所带来的冲击。 递类转矩测量法。

转矩测量技术主要包括两方面:一方面是传感器技术,另一方面是测量系统。现阶段应用最为广泛的传递类转矩测量手段是采用传感器测量。国外转矩、转速测量系统在很早的时候就发展起来了,技术水平也大大超前国内。但是随着国内技术人员在近几年中的不懈努力,也取得了令人瞩目的发展。

1.6 本课题研究的内容

设计电磁离合器性能测试台,要求能完成电磁离合器大性能、小性能、空载、牙嵌、温升、寿命性能的测试。具体内容如下:

1.电磁离合器性能测试台的总体方案设计

2.动力元件的选择

3. 传动机构的设计

4.传感器的选择

5.其他零部件的设计

1.7预计达到的目标

1 ) 能模拟产品的典型使用工况;

2 ) 满足一定的试验对象的规格范围;

3 ) 能对被要求考核的各项性能进行考核和评估;

4 )能满足各类电磁离合器的考核

5 ) 性能稳定, 工作可靠;

6 ) 好修, 好造。 本科毕业设计历时两个半月,在这两个半月中,我尽量能按照预期进度安排,按时按量的完成设计任务。设计初期,我复习了《机械设计》、《材料力学》等知识,查阅了《机械设计手册》、《机械制图手册》等规范。在设计中期,利用所学专业知识进行方案确定、结构设计。设计后期,主要进行装配图和零件图的绘制。设计期间得到了机械工程学院诸多老师的指导和帮助,在此深表谢意。

毕业设计是对大学四年所学知识的综合应用,是理论联系实际的训练。通过毕业设计,我复习了以前在课堂上学习的专业知识,学习和体会到了建筑结构设计的基本技能和思想。我深刻的认识到:作为工程师,应该具备严谨的科学态度,本着建筑以人为本的思想,力求做到安全、经济、实用、耐久、美观;设计过程中,应该严格按照建筑规范的要求,同时也要考虑各个工种的协调和合作,特别是结构和建筑的交流,结构设计和施工的协调。这就要求工程设计人员具备较高的综合素质,不仅要抓住建筑结构设计的主要矛盾,同时也要考虑一些细节问题。在毕业设计的过程中,我深刻认识到规范是设计的航标,必须多思考、多体会。在以后的学习和工作中,要不断加强对规范的学习和理解,只有这样,才不会出现错误。

在设计过程中,我们遇到了很多问题,必须勤学好问,努力发挥集体的积极性和创造力,充分挖掘团队的潜力,这样才能提高工作效率。在工程实践上,必须集体的智慧和力量,因此我们应该注重团队精神的培养。

“养兵千日,用兵一时。”在毕业设计中,我为能用上四年所学而欣慰,同时我深深的感觉到了基础知识的重要性。专业课学习时,老是感觉所学知识与实际相差太远。这种急功近利的思想使自己对一些专业课的学习有所放松,在毕业设计的过程中,我深深的体会到了“书到用时方恨少”的含义。在以后的学习生活中切不可急于求成而忽略了夯实基础。“万丈高楼从地起”,切实做到理论联系实际,学以致用。

毕业设计是本科教育非常重要的阶段,我初步掌握了建筑结构设计的基础理论、方法、步骤。在以后的学习生活中,我将加强专业知识的学习,争取早日成为一名优秀的工程师。

5.3参考文献

[ 1 ]阮忠唐. 联轴器、离合器设计与选用[M ] . 北京: 化学工业出版社, 2005.

[ 2 ]田金铭. 电磁离合器设计与应用[M ] . 南京: 江苏科学技术出版社, 1991.

[ 3 ]段广汉, 舒森茂, 等. 离合器结构图册[ Z] . 北京: 国防工业出版社, 1985.

[ 4 ]濮良贵,纪名刚. 机械设计[M]. 北京:高等教育出版社,2002.

[ 5 ]徐灏.机械设计手册-第三卷[M]. 北京:机械工业出版社,1993.

[ 6 ]孙垣,陈做模.机械原理[M].高等教育出版社,2006.5.

[ 7 ]钟日铭.Pro/engineer Wildfire 4.0从入门到精通[M].北京:机械工业出版社,2002

[ 8 ] 陈小元,方凯,杨银贤.汽车制动器惯性试验台的系统设计与实现[J].电子技术,2004,[ 9 ]:55-57.

[ 10 ] 张鸣,张青.转速的双闭环PID控制[J].湖北工学院学报, 2004,19(3): 180-182.

[ 11 ] 李之中,杨洪刚.起重机械制动器试验系统[J].山西科技, 2004,(1):57-58.

[ 12 ] 郝玉峰,华小洋.制动器试验方法[J].起重运输机械,2002,(7):37-38.

[ 13 ] 朱晓锦,吴宁生.基于计算机测控的汽车同步器试验系统研制[J].测控技术,2000,(11):45-48.

[ 14 ] 王章忠,乔斌.机械工程材料[M].北京:机械工业出版社, 2001.

川公网安备: 51019002004831号

川公网安备: 51019002004831号