ZL80装载机液力变矩器设计

48页 20000字数+说明书+任务书+开题报告+11张CAD图纸【详情如下】.bat

ZL80装载机液力变矩器设计开题报告.doc

ZL80装载机液力变矩器设计论文.doc

中期检查表.doc

任务书.doc

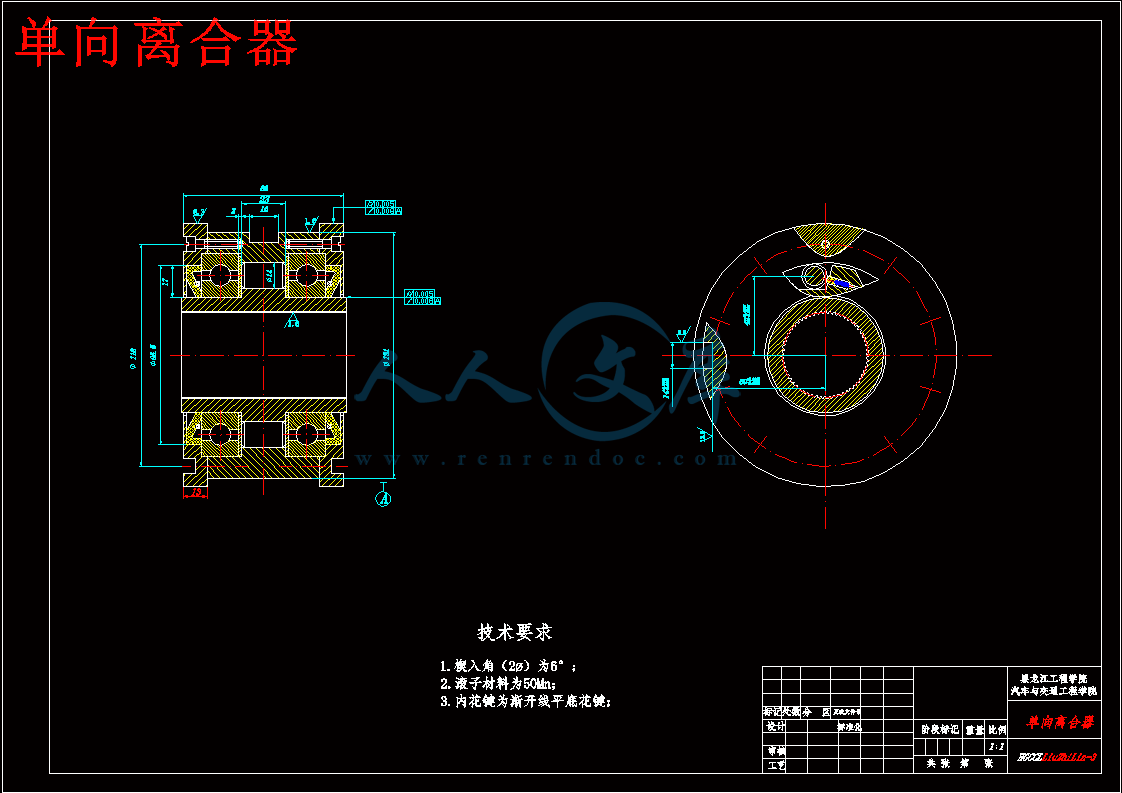

单向离合器.dwg

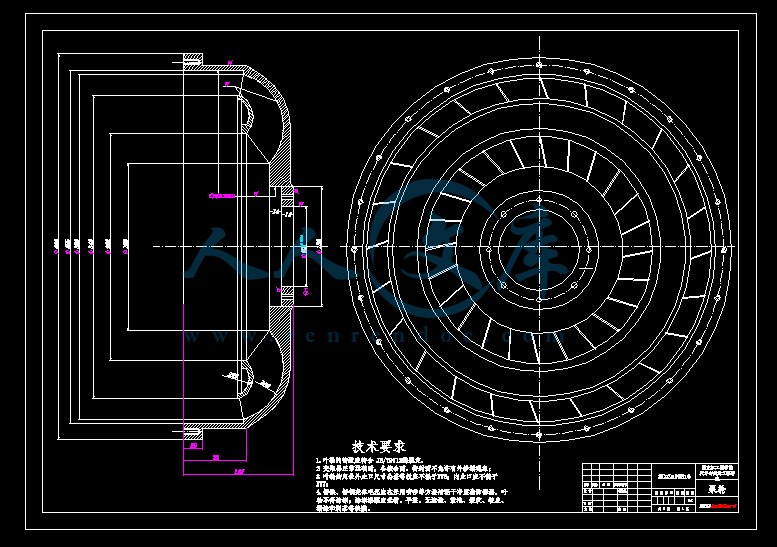

导轮.dwg

封皮.doc

封皮.wps

成绩评定表.doc

指导教师评分表.doc

指导记录.doc

推荐表.doc

摘要.wps

泵轮.dwg

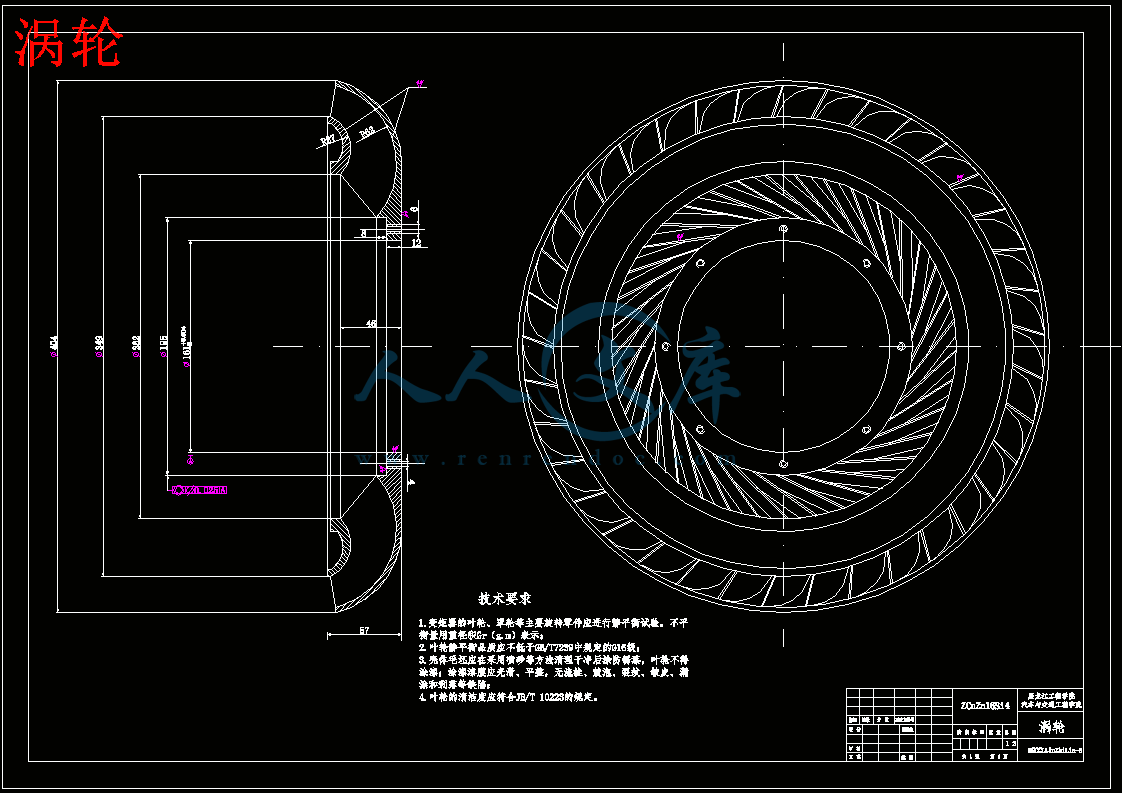

涡轮.dwg

目录.wps

答辩评分表.doc

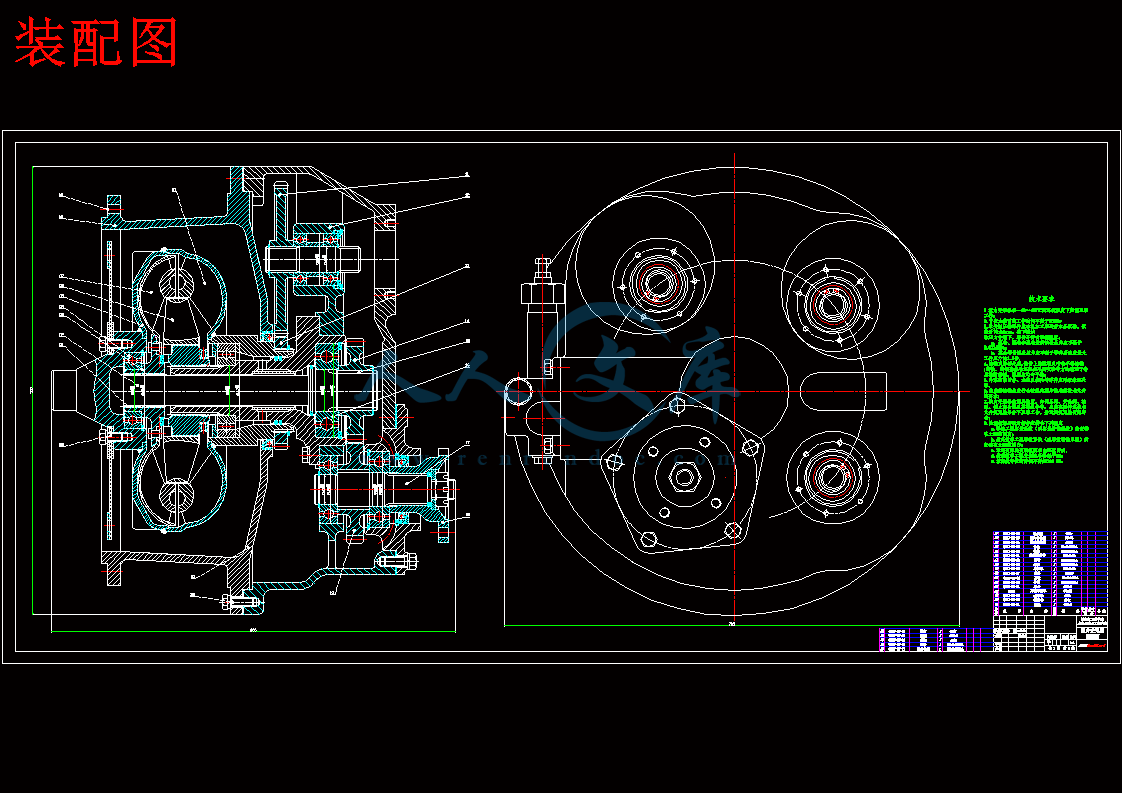

装配图.dwg

评阅人评分表.doc

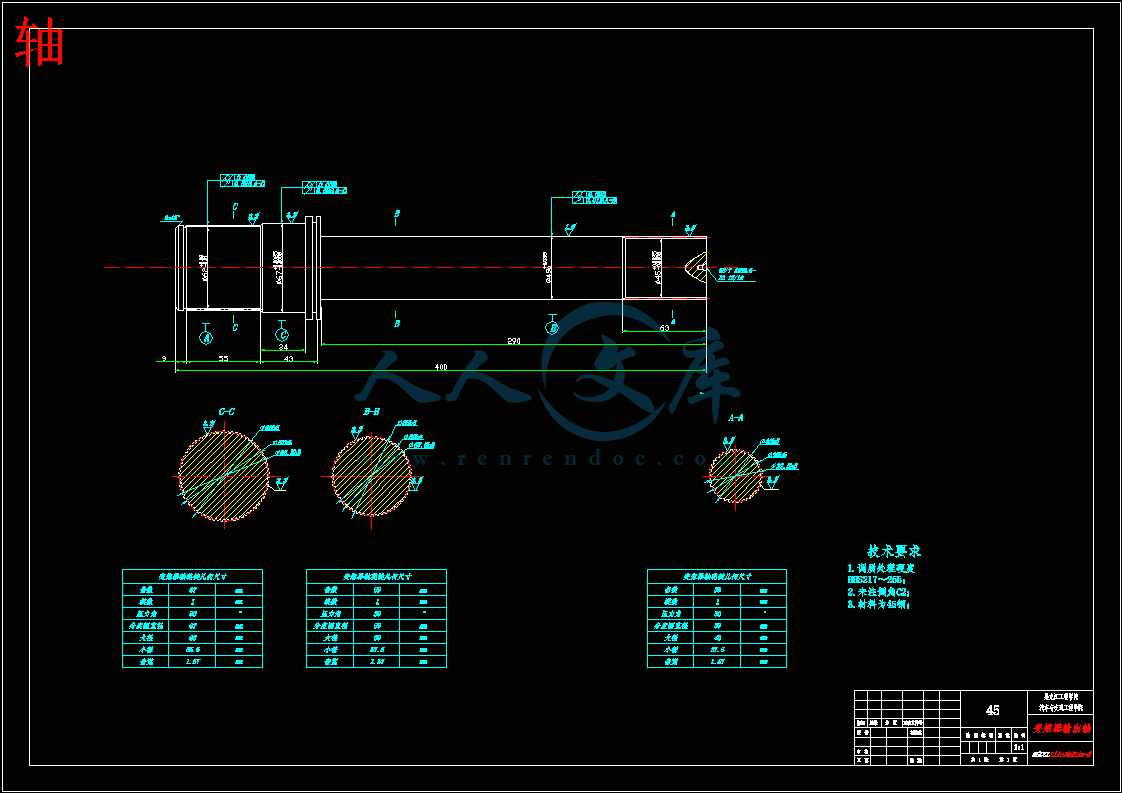

轴.dwg

题目审定表.doc

目 录

摘 要 Ⅰ

AbstractⅡ

第1章 绪 论1

1.1 选题的目的及意义1

1.2 国内外研究的现状2

1.3 设计的主要内容3

第2章 ZL80装载机液力变矩器设计方案4

2.1 各种液力元件的工作原理4

2.1.1 液力变矩器4

2.1.2 液力减速器5

2.1.3 以作业为主的工程机械的液力变矩器6

2.2 ZL80装载机液力变矩器性能要求6

2.3 设计原则7

2.4 ZL80装载机液力变矩器结构形式7

2.5 布置形式9

2.6 本章小结9

第3章 ZL80装载机液力变矩器性能计算11

3.1 柴油机与液力变矩器的功率匹配11

3.1.1 柴油机与液力变矩器的原始数据11

3.1.2 柴油机特性曲线的拟合及转矩方程的求解13

3.2 液力变矩器原始特性14

3.2.1 液力变矩器能容系数的计算14

3.2.2 液力变矩器泵轮吸入转矩16

3.3 共同输入输出特性16

3.3.1 柴油机的净转矩计算16

3.3.2 共同工作点的求解18

3.3.3 输出特性匹配分析21

3.4本章小结24

第4章 液力变矩器循环圆设计25

4.1 相似设计法25

4.2 循环圆形状的选择25

4.3 工作轮在循环圆中的排列位置26

4.4 循环圆尺寸的确定26

4.4.1 变矩器有效直径确定26

4.4.2 确定循环圆形状尺寸27

4.5 本章小结27

第5章 闭锁离合器及单向离合器的设计计算28

5.1 闭锁离合器28

5.2 闭锁离合器的主要计算29

5.2.1 摩擦副和摩擦系数的选择29

5.2.2 摩擦力矩的计算30

5.2.3 摩擦表面的尺寸选择31

5.3 闭锁离合器的设计32

5.4 单向离合器型式的选择33

5.5 材料选择34

5.6 外圈内半径34

5.7 滚子数目及滚子长度34

5.8 楔角35

5.9 验算接触挤压应力35

5.10 检查外圈的强度35

5.11 压紧弹簧36

5.12 本章小结37

第6章 关键零件设计校核38

6.1 理论基础38

6.2 轴的校核39

6.3 本章小结40

结论41

参考文献42

致谢44

摘 要

随着车辆动力技术的提高和车辆向高速、重载、自动化方向的发展,车辆的安全性能受到了人们的普遍重视,从而对车辆制动系统的可靠性、稳定性和操纵性提出了更高的要求,车辆制动装置的性能优劣直接关系到车辆的机动性和行车安全。本论文针对一种新型ZL80装载机液力变矩器进行了系统、深入地研究。

本文基于束流理论,建立了ZL80装载机液力变矩器在牵引工况和制动工况的数学模型,对液力变矩器的原始特性和净外特性进行了理论计算和分析,为研究该液力元件和发动机共同工作特性提供了理论依据。

本文基于MATLAB设计了ZL80装载机液力变矩器,研究了该液力元件在车辆下长坡连续制动工况和紧急制动工况的制动性能,从而使得液力制动力得到充分利用,改善和提高了车辆的制动性能,实现了车辆的恒扭矩制动。

基于以上分析,对新型ZL80装载机液力变矩器进行台架试验,可得到该液力元件的原始特性、闭锁离合器闭锁过程充油动态特性和在此过程中液力变矩器的动态性能、闭锁离合器结合充油动态特性。

关键词:ZL80装载机液力变矩器;闭锁;液力减速器;束流理论;特性

ABSTRACT

Along with the improvement of vehicle dynamical technology and the development of vehicle to high speed, great burden and automatization. People attach importance to security of vehicle widely. Higher requests are put forward to reliability, stability and manipulability of vehicle brake systems. The excellent or coarseness of vehicle brake systems influences the flexibility and security of vehicle directly. This thesis aims to a new ZL80 loaders hydraulic torque converter system and in-depth research.

Based on the beam theory, a ZL80 loaders hydraulic torque converter in traction condition and braking modes of the mathematical model,Of the converter's original characteristics and net external characteristics, theoretical calculation and analysis for the study of the hydraulic components and engine joint work characteristics provides theory basis.

This paper was designed based on MATLAB ZL80 loaders hydraulic torque converter, studied the hydraulic components in vehicle for braking condition and long slope of the emergency brake conditions braking performance, thus make the hydraulic braking force can be fully used,To improve and enhance the vehicle braking performance and to realize the vehicle's constant torque braking.

Based on the above analysis, the new ZL80 loaders hydraulic torque converter bench test, can get the hydraulic components of original characteristics, atresia clutch atresia process dynamic characteristic and oil filled in this process hydraulic torque converter dynamic performance, atresia clutch oil filled with dynamic characteristics.

Key words: ZL80 loaders hydraulic torque converter; Atresia; Hydraulic reducer; Beam theory; characteristics

在车辆发展的过程中,传动装置伴随着内燃机的应用而应用。并且为了与其更好的匹配,能够将动力装置输出的转矩、转速变为适应各种行驶工况要求的转矩、转速,进而提高车辆的机动性能。尤其是近半个多世纪以来,车辆传动的技术水平有了很大的提高。经历了从机械传动,到电液控制的液力机械综合传动;为了满足传递功率密度的不断增长,从单功率流到双功率流或多功率流传动,其功用不断完善,来适应使用条件和行驶要求各异的不同车辆。

1.1 选题的目的及意义

液体在运动过程中所具有的液体能一般表现为三种形式:动能,压能,位能。

凡是依靠工作液体动能的变化来传递或变换能量的液体元件称为液力元件。如果在传动系统中有一个或一个以上的环节用液力元件来传递动力,叫做液力传动。常用的液力元件有液力变矩器和液力偶合器。其中液力变矩器由泵轮,涡轮和导轮组成,形成环形工作腔,在工作腔中充有工作油液。工作时,泵轮由动力装置带动旋转,同时带动油液在工作腔中沿循环流线运动,将能量转换为液体的动能和压能。运动的液体经过导轮的变矩作用,把能量通过涡轮传递到后面的传动机构。而液力偶合器只有泵轮和涡轮,没有导轮,没有变矩作用,只具有调速特性。

液力传动的主要优点有以下几个方面:

具有自适应性。液力变矩器能够自动地根据各种行驶工况无级地改变转速,转矩,以适应不同的路面状况和使用要求。转矩随转速的降低自动增大,低速稳定性好。启动扭矩大,有利于平稳起步,加速均匀。

具有过载保护功能。液力变矩器能够减轻传动机构中各种零部件承受过大的过载力矩,同时也缓和了对发动机的冲击。

(3)具有减振的作用。由于工作液体的粘性,液力变矩器可以等效为一定大阻尼小刚度的元件,吸收衰减由于发动机曲轴不平稳运转引起的振动,同时还能提高车辆在像加速或制动这种不稳定工况的动态响应,延长发动机和传动部件的使用寿命。

(4)操纵简化。采用液力传动装置的传动机构可以减小排档数,简化换档操纵,进而提高车辆的平均行驶速度。

(5)做为辅助制动器与主制动器共同工作,组成联合制动系统,提高车辆的制动效能稳定性,恒定性,有利于行车安全。

诚然,液力传动有相当的优点,但是与机械传动相比,还是有一些缺点。首先就是传递效率问题。与机械传动相比液力传动的效率低很多,经济性较差。其次,补偿供油,控制系统结构复杂,体积较大,造价比较高。而且,如无辅助装置无法进行发动机制动,也不能用牵引办法启动发动机。 20世纪40年代起液力传动开始应用于装甲车辆上。瑞典人首先在Strv坦克上应用了液力变矩器。后来美国在M26坦克、M46、M47、M48、M60系列中型和主战坦克以及自行火炮和装甲输送车等几乎全部装甲履带车辆上,都采用了液力传动系统。20世纪70年代德国发展的豹Ⅱ主战坦克,将液力传动系统的应用技术提高到一个新的技术水平。近些年,液力传动在装甲履带车辆上得到了更广泛的应用。现代战争对战斗车辆的机动性的要求更高了,而采用液力传动系统可以进行动力换档或自动换档,提高车俩的速度。提高加速性能对避开敌人导弹和破甲弹的攻击,提高坦克在战场的生存能力具有重大意义。此外,随着液力传动技术的发展,如闭锁离合器的应用,电液自动换档操纵系统、液压转向的应用,散热器和风扇效率的提高,使液力传动系统的优点更加突出,缺点进一步得到改善。

现代坦克应用的液力传动系统在设计和结构上,具有以下特点:

1.采用带闭锁离合器的液力变矩器和多档变速箱,把液力传动和机械传动的优点结合起来,提高了动力性能,改善了经济性能;

2.采用双流机械或双流液压转向,获得了多半径稳定转向能力,提高了车辆的转向灵活性;

3.采用液压或电液自动操纵;

4.采用高效能的制动器;

5.采用多倒档;

6.整个综合传动系统(包括变速、转向、制动、操纵机构)组成一个箱体,使体积减小、重量减轻。

1.3 设计的主要内容

本文设计液力变矩器的主要内容如下:

1.ZL80装载机液力变矩器总体设计

从ZL80装载机液力变矩器的结构入手,分析动力性能和制动性能的特点,既要保证原有变矩器的性能,又要增加减速器的制动功能。根据车辆的不同要求侧重点不同

2.ZL80装载机液力变矩器的性能计算:发动机净特性,共同工作的输入输出特性。

3.对液力变矩器循环圆尺寸设计计算。

4.对ZL80装载机液力变矩器结构中的单向离合器进行计算和结构设计。

5.对ZL80装载机液力变矩器结构中的闭锁离合器进行计算和结构设计。

6.对ZL80装载机液力变矩器中关键零件进行强度计算和校核。

第2章 ZL80装载机液力变矩器设计方案

2.1 各种液力元件的工作原理

2.1.1 液力变矩器

常用的液力元件有液力变矩器和液力偶合器。其中液力变矩器由泵轮,涡轮和导轮组成,形成环形工作腔,在工作腔中充有工作油液。工作时,泵轮由动力装置带动旋转,同时带动油液在工作腔中沿循环流线运动,将能量转换为液体的动能和压能。运动的液体经过导轮的变矩作用,把能量通过涡轮传递到后面的传动机构。

在综合传动装置中应用的大多是带闭锁离合器或是带单向离合器的综合液力变矩器。由于闭锁后液力传动变为机械传动,可以实现将液力传动和机械传动两种工况优点集于一体的传动方式。研究液力变矩器与发动机共同工作的外特性,利用液力变矩器的低速大扭矩特性,在低档起步和克服困难路面时使变矩器工作在液力工况,提高了起步性能,加速性能和换档性能;其自适应性还提高了平均行驶速度,增加了动力传动系统和减振隔振的性能,减小了动负荷,从而提高了工作寿命等。在高速行驶后,控制离合器在其高效区闭锁工作在机械工况,提高传动效率,提高车辆的燃油经济性。

近些年电子技术的发展及先进控制技术在车辆工程中的应用,使得液力变矩器的闭锁控制得到发展,可以根据车辆不同行驶工况,道路情况等各种影响因素,设计相应的换档,闭锁策略。减少由于液力变矩器闭锁引起的冲击。提高行驶的平顺性,有效地减轻驾驶员的疲劳强度,使车辆获得良好的动力经济性。 当柴油机与液力变矩器共同工作时,它们可以被看作是一种对外输出功率并具有一定转矩和转速调节范围以及燃油经济性的动力装置。此时,变矩器与柴油机共同工作的输入特性可视作这种动力装置的内特性,而其共同工作的输出特性,则以外部特性的形式显示出两者联合工作的最终结果。经验表明,性能良好的柴油机与性能良好的液力变矩器若匹配不当,动力传递系统的性能往往不能满足工程机械等对动力性和经济性以及作业生产率等方面的要求。因此,研究液力变矩器与柴油机共同工作的目的是确定液力变矩器和柴油机选型是否合适,以使整机获得优良的性能。

本章所研究的内容,拟结合对液力变矩器及柴油机匹配所采用的常规计算方法的分析,通过建立柴油机转矩特性的数学模型、液力变矩器的数学模型进行转矩及效率等参数的全功率及部分功率匹配计算,并与常规计算方法的结果进行对比分析。

3.1 柴油机与液力变矩器的功率匹配

3.1.1 柴油机与液力变矩器的原始数据

本文所选的是CUMMIMS N14-C315型柴油机和980C型液力变矩器。表3.1给出柴油机和液力变矩器的基本参数;表3.2、表3.3给出所选柴油机和液力变矩器的原始特性数据。

表3.1 柴油机和液力变矩器的基本参数如下

柴油机额定功率235 kW

柴油机额定转速2100 r/min

柴油机最高空转转速2400 r/min

液力变矩器有效直径397 mm

液力变矩器公称转矩180 N·m

液力变矩器功率200 kW

表3.2 N14-C315柴油机的原始特性数据

ne(r/min)Me(N·m)Ne(kW)

ge(g·kW-1·h-1)

13001274174199

14001281188197

15001274200196

16001268212198

17001251223199

18001213229202

19001117234206

20001121235211

21001067235216

表3.3 980C液力变矩器的原始特性数据

i

k

η

MB(1000)(N·m)

02.6990196.9

0.12.5070.251198.9

0.22.2410.448200.8

0.32.0000.600200.8

0.41.7710.708201.1

0.51.5620.781200.6

0.61.3840.830196.4

0.71.2210.855188.4

0.751.1520.864182.3

0.81.0690.855175.9

0.841.0000.840163.0

0.90.8640.778130.8

0.950.5810.55232.4

1.00.1250.1258.9

3.1.2 柴油机特性曲线的拟合及转矩方程的求解

柴油机转矩特性曲线分为外特性段和调速特性段。外特性段为单凹曲线,可以近似用二次曲线表示。调速特性段(从标定工况到最大转速点)为直线,可用直线方程表示。现在已知特性曲线上的若干离散点(ni,Mei)(i=1,2,…),因此,先对柴油机的外特性段用最小二乘法拟合后,再求调速特性段的直线方程。设柴油机的转矩方程为

式中Me—柴油机转矩,N·m;

n—柴油机转速,r/min;

ne—外特性与调速特性交点对应的柴油机转速(ne=2100r/min);

a0、a1、a2、b0、b1—待定系数。

对曲线段方程进行拟合计算:

待拟合的曲线为Me(n)=a0+a1n+a2n2,则最小二乘法拟合的正规化方程

由液力变矩器、液力减速器等主要液力元件所构成的液力传动在现代车辆上得到了广泛的应用。总的来说它的优点是主要的,以其良好的自适应性大大改善了活塞连杆式内燃机的动力特性,弥补了机械传动的很多不足,提高了车辆行驶的路面适应性,安全性,舒适性和使用寿命。

液力变矩器和液力减速器在其研究理论和研究方法具有一定重叠性,在车辆应用中的功能上具有一定的互补性。比如使用液力变矩器的车辆由于不方便利用发动机制动,液力减速器的使用极大的补充了这方面的不足。液力变矩器具有结构形式的多样性、结构布局的灵活性及多工况工作的特点,能够满足多种性能要求。

电子技术的发展及其在车辆上的应用,促进了车辆行业的技术进步。随着电子技术在车辆上的广泛应用,使有关的设计、制造思想和设计制造方法发生巨大的变化。电子技术有很多机械技术所无法替代的优点,可以解决一些机械控制上的关键问题。在液力元件的设计,研制方法方面也将由于计算机技术的发展而更加完善。各种工程软件的应用,各种仿真技术的发展会给研究设计工作带来极大的便利,使设计出的产品性能更好,更接近实际应用所需要的性能。

传动系统始终是要配合好动力装置,能够使其发挥出最大的能力,完成车辆行驶的各种要求。在内燃机仍占车用动力的统治的今天,液力传动技术仍然是十分有前途的方向。

参考文献

[1]朱经昌,魏宸官,郑慕侨.车辆液力传动(上、下)[M].北京:国防工业出版社.1982

[2]马文星.液力传动理论与设计[M].北京:化学工业出版社,2004.4.

[3]过学讯,时军.车辆液力减速制动器设计和试验研究[J].汽车工程. 2003(3).

[4]杨凯华,郑慕侨,闫清东,项昌乐. 车辆传动中液力减速器的技术发展[M].工程机械. 2001(6).

[5]时军,过学讯.车辆液力减速制动器的现状与发展趋势[M].车辆与动力技术.2001(4).

[6]陈东升.项昌乐.刘辉.液力变矩器动态特性和动力学模型研究[J].武汉:中国机械工程 2002(6).

[7]胡兴军.白杉.汽车制动系统电子化技术[M].商用汽车.2004.

[8]项昌乐,王文平,刘辉,耿冲.液力变矩器非线性特性的研究[J].机械设计.2004.5.

[9]鲁毅飞,颜和顺,项昌乐,闫清东.车用液力减速器制动性能的计算方法[J].汽车工程.2003.4.

[10]姚寿文,闫清东,项昌乐.液力变矩减速器制动性能的仿真研究[M].车辆与动力技术.2004.6.

[11]GisbertLechuer Harald Waunheimer. Automotive Transmissions. Springer-Verlag Berlin Heidelberg NewYork.1999.

[12]Liu Zhao,Huang Zhongyi.The Development Trends of Automatic Transmission for Passenger Cars:Drive System Technique,2000.1 J. of Thermal Science Vol.14, No.3

[13]郑春歧、王守春、徐建立. 发动机与液力变矩器匹配优化设计[J].沈阳建筑工程学院学报.1995(04).

[14]马文星、刘文同、吕景忠、曹金海、太增、崔久顺.YB330型矿用液力变矩器的研制[J].吉林工业大学自然科学学报.1997.(01)

[15]董立春、雷福斗、李来新.YJ280系列液力变矩器[J].山推工程机械股份有限公司.2000.31(04)

[16]孙旭光,项昌乐.新型牵引—制动型液力变矩减速器制动性能研究[J].机械设计.2005.第22卷11期。

[17]梁艳红、吕新民、刘雪艳.发动机与液力变矩器匹配优化[J].西北农林科技大学机械与电子工程学院.2009(06).

[18]李忠禄,刘冀察.一种新的液力变矩器循环圆构想及其设计方法[J].工程机械.2005.3.

[19]高梦熊.封闭多盘湿式制动器及其设计计算.工程机械.1996,(2).

[20]张云龙.湿式多片制动器摩擦机理与摩擦偶件非稳态温度场研究:(学

位论文〕.长春:吉林工业大学,1994.

[21]王晶等.工程车辆用湿式多盘制动器.工程机械.1999,(12):101-106.

川公网安备: 51019002004831号

川公网安备: 51019002004831号