【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

汽车主减速器作为汽车重要的部件之一,它的性能的好坏直接影响整车性能,而对于轻型卡车显得尤为重要。当采用大功率发动机输出大的转矩以满足目前轻型卡车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的主减速器。所以采用传动效率高的单级减速驱动桥已成为未来重载汽车的发展方向。

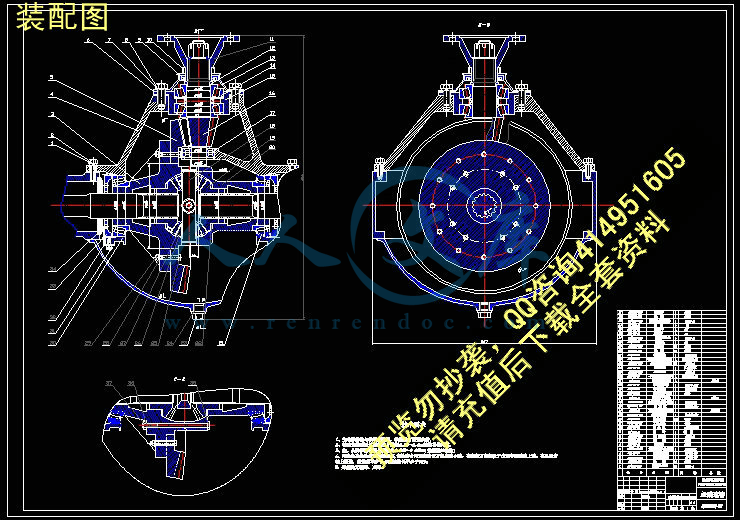

本文参照传统主减速器的设计方法进行了轻型卡车主减速器的设计。首先,确定了主减速器的结构形式;其次,根据所给汽车参数合理的分配主减速器主、从动齿轮模数、齿数,计算出主减速器的相关参数,并对主减速器齿轮进行强度校核;然后选择适合该汽车使用的差速器类型,并对行星齿轮和半轴齿轮模数、齿数进行合理的分配并计算校核,最后,利用Pro/E建模ANSYS软件对主减速器的主要零件进行分析校核,设计出符合该汽车使用的主减速器,并绘制出装配图和零件图。

关键词:轻型货车;单级主减速器;弧齿锥齿轮;ANSYS;Pro/E

ABSTRACT

As one of the important parts of the car,automobile final drive has a direct impact on the whole performance,especially for the light track.We must complete with an efficient and reliability final drive when using the high power output torque engine to meet current light trucks of fast, reliable final drive. So with high transmission efficiency of single-stage reduction drive axle have become overloaded vehicles in the future direction of development.

The design of the Light Truck final drive is refer to the traditional final drive. First,make sure the structure of the mian reducer form; Secondly, according to the given automobile parameters reasonable distribution of main reducer Lord, driven gear module, gear, calculate the primary reducer, and the relevant data of main reducer gear check intensity; Then choose appropriate use of the car, and the differential type planetary gear and half shaft pinion gear module, reasonable distribution and calculation, finally, check using ANSYS software, Pro/E of main reducer modeling analysis the main parts, design that meets the check the main reducer, cars and plot the assembly and detail drawings.

Key words: Light Goods Gehicle (LGV); Single-stage Final Grive; The spiral bevel gear;ANSYS; Pro/E

目 录

摘要Ⅰ

AbstractⅡ

第1章 绪论1

1.1研究的目的和意义1

1.2主减速器国内外研究现状1

1.3设计的主要内容2

第2章 主减速器结构方案确定4

2.1轻型货车参数4

2.2主减速器主、从动锥齿轮的支承方案4

2.2.1主动锥齿轮的支承4

2.2.2从动锥齿轮的支承5

2.3主减速器齿轮的类型分析6

2.4主减速器的减速形式8

2.4.1单级主减速器8

2.4.2双级主减速器9

2.4.3贯通式主减速器10

2.4.4单双级减速配轮边减速器11

2.5 本章小结………………………………………………………………11

第3章 主减速器齿轮基本参数的选择与计算12

3.1主减速器齿轮计算载荷的确定12

3.2主减速器齿轮参数的设计13

3.3主减速器锥齿轮的强度校核14

3.4主减速器的轴承的选择18

3.5主减速器相关零部件的设计23

3.5.1差速器的设计23

3.5.2其他零部件尺寸的确定30

3.6 本章小结………………………………………………………………31

第4章 主减速器主要零件PRO/E建模32

4.1软件介绍32

4.1.1 PRO/E的发展历史32

4.1.2 PRO/E的特点和优势32

4.2 PRO/E建模33

4.2.1 主减速器壳体的建模33

4.2.2主减速器齿轮的建模35

4.3 本章小结40

第5章 主减速器主要零件的有限元分析41

5.1软件介绍41

5.2主减速器壳体的有限元分析42

5.3主减速器主动锥齿轮的有限元分析45

5.4主减速器从动锥齿轮的有限元分析50

5.5 本章小结51

结论55

参考文献56

致谢57

附录A58

附录B63

第1章 绪 论

1.1研究目的和意义

轻型货车在汽车行业中占有较大的比重,而主减速器是轻型货车的一个重要部件,其设计的成功与否决定着车辆的动力性、舒适性、经济性等多方面的设计要求。这就对主减速器设计人员提出较高的要求。在我国传统的设计方式中以手工绘图或采用AutoCAD 绘制二维平面图,做出成品进行试验为主,无法满足快速设计的需求,造成产品开发周期长、设计成本高。利用PRO/E及ANSYS软件对主减速器的主要零件进行建模和分析校核,能够大大提高设计的效率和质量,为轻型货车的研发缩短了宝贵的时间。同时,选择轻型货车减速器设计作为毕业设计题目,可以对大学四年所学的基础课程和专业课程进行一次系统的复习,更最重要的是培养了我们综合分析问题、理论联系实际的能力,培养我们调查研究,正确熟练运用国家标准、手册、图册等资料、工具的能力, 锻炼自己的设计计算、数据处理、编写技术资料、绘图等独立工作能力,为以后的工作打下基础。

1.2 国内外主减速器研究现状

改革开放以来,中国的汽车工业得到了长足发展,尤其是加入WTO以后,我国的汽车市场对外开发,汽车工业逐渐成为世界汽车整体市场的一个重要组成部分。同样,车用减速器也随着整车的发展不断成长和成熟起来。

随着高速公路网状况的改善和国家环保法规的完善,环保、舒适、快捷成为客车和货车市场的主旋律。对整车主要总成之一的驱动桥而言,小速比、大扭矩、传动效率高、成本低逐渐成为客车和货车主减速器技术的发展趋势。

产品上,国内卡车市场用户主要以承载能力强、齿轮疲劳寿命高、结构先进、易维护等特点的产品为首选。目前己开发的产品,如陕西汉德引进德国公司技术的485单级减速驱动桥,一汽集团和东风公司的13吨级系列车桥为代表的主减速器技术,都是在有效吸收国外同类产品新技术的基础上,针对国内市场需求开发出来的高性能、高可靠性、高品质的车桥产品。这些产品基本代表了国内车用减速器发展的方向。通过整合和平台化开发,目前国内市场形成了457、460、480、500等众多成型稳定产品,并被用户广泛认可和使用。设计开发上,设计软件先后应用于主减速器的结构设计和齿轮加工中,有限元分析、数模建立、虚拟试验分析等也被采用;齿轮设计也初步实现了计算机编程的电算化。新一代减速器设计开发的突出特点是:不仅在产品性能参数上进一步进设计上完全遵从模块化设计原则,产品配套实现车型的平台化,造型和结构更加合理,更宜于组织批量生产,更适应现代工业不断发展,更能应对频繁的车型换代和产品系列化的特点,这些都对基础件产品提出愈来愈高的配套要求,需要在产品设计上不断地进行二次开发和持续改进,以满足快速多变的市场需求。

与国外相比,我国的车用减速器开发设计不论在技术上、制造工艺上,还是在成本控制上都存在不小的差距,尤其是齿轮制造技术缺乏独立开发与创新能力,技术手段落后。目前比较突出的问题是,行业整体新产品开发能力弱、工艺创新及管理水平低,企业管理方式较为粗放,相当比例的产品仍为中低档次,缺乏有国际影响力的产品品牌,行业整体散乱情况依然严重。这需要我们加快技术创新、技术进步的步伐,提高管理水平,加快与国际先进水平接轨,开发设计适应中国国情的高档车用减速器总成,由仿制到创新,早日缩小并消除与世界先进水平的差距。近几年来,国内汽车生产厂家,如重汽集团、福田汽车、江淮汽车等通过与国外卡车巨头,如沃尔沃、通用、五十铃、现代、奔驰、雷诺等进行合资合作,在车桥减速器的开发上取得了显著的进步。目前,上汽集团、东风、一汽、北汽等各大汽车集团也正在开展合作项目,希望早日实与世界先进技术的接轨,争取设计开发的新突破[3]。

总体来说,车用减速器发展趋势和特点是向着六高、二低、二化方向发展,即高承载能力、高齿面硬度、高精度、高速度、高可靠性、高传动效率,低噪声、低成本,标准化、多样化,计算机技术、信息技术、自动化技术广泛应用。从发动机的大马力、低转速的发展趋势以及商用车的最高车速的提升来看,公路用车桥减速器应该向小速比方向发展:在最大输出扭矩相同时齿轮的使用寿命要求更高;在额定轴荷相同时,车桥的超载能力更强;主减速器齿轮使用寿命更长、噪音更低、强度更大,润滑密封性能更好;整体刚性好,速比范围宽。

1.3 设计的主要内容

设计出小型低速载货汽车主减速器、差速器、等传动装置及桥壳等部件。使设计出的产品使用方便,材料使用最少,经济性能最高。

a. 提高汽车的技术水平,使其使用性能更好,更安全,更可靠,更经济,更舒适,更机动,更方便,动力性更好,污染更少。

b. 改善汽车的经济效果,调整汽车在产品系列中的档次,以便改善其市场竞争地位并获得更大的经济效益

了解轻型商用车主减速器的基本结构,基本形状,工作原理和设计方法,再依据现有生产企业在生产车型的主减速器作为设计原型,在给定变速器输出转矩、转速及最高车速、最大爬坡度等条件下,独立设计出符合要求的主减速器。首先确定主减速器的结构形式;其次,据所给汽车参数合理的分配主减速器主、从动齿轮模数,齿数,计算出主减速器的相关数据,并对主减速器齿轮进行强度校核;然后选择合适该汽车使用的差速器类型,并对行星齿轮和半轴齿轮模数,齿数进行合理的分配并计算校核, 最后,利用Pro/E建模ANSYS软件对主减速器的主要零件进行分析校核,设计出符合该汽车使用的主减速器,并绘制出装配图和零件图。

第2章 主减速器结构方案确定

2.1 轻型货车参数

车型:东风EQ1060F

驱动形式:4×2

装载质量:3吨

总质量:6吨

发动机最大功率:71kw 转速:3200转/分

发动机最大转矩:245 转速:2200转/分

轮胎型号:7.50—16

主减速器比:i0=6.73

变速器传动比ig 低档— 4.71 ;高档 V挡—0.78

最高车速:90 km/h

2.2 主减速器主、从动锥齿轮的支承方案

主减速器中必须保证主、从动齿轮具有良好的啮合状况,才能使它们很好

川公网安备: 51019002004831号

川公网安备: 51019002004831号