JD-1型调度绞车设计

65页 15000字数+说明书+外文翻译+开题报告+6张CAD图纸

JD-1型调度绞车设计开题报告.doc

JD-1型调度绞车设计论文.docx

中期检查表.doc

外文翻译--调度绞车.docx

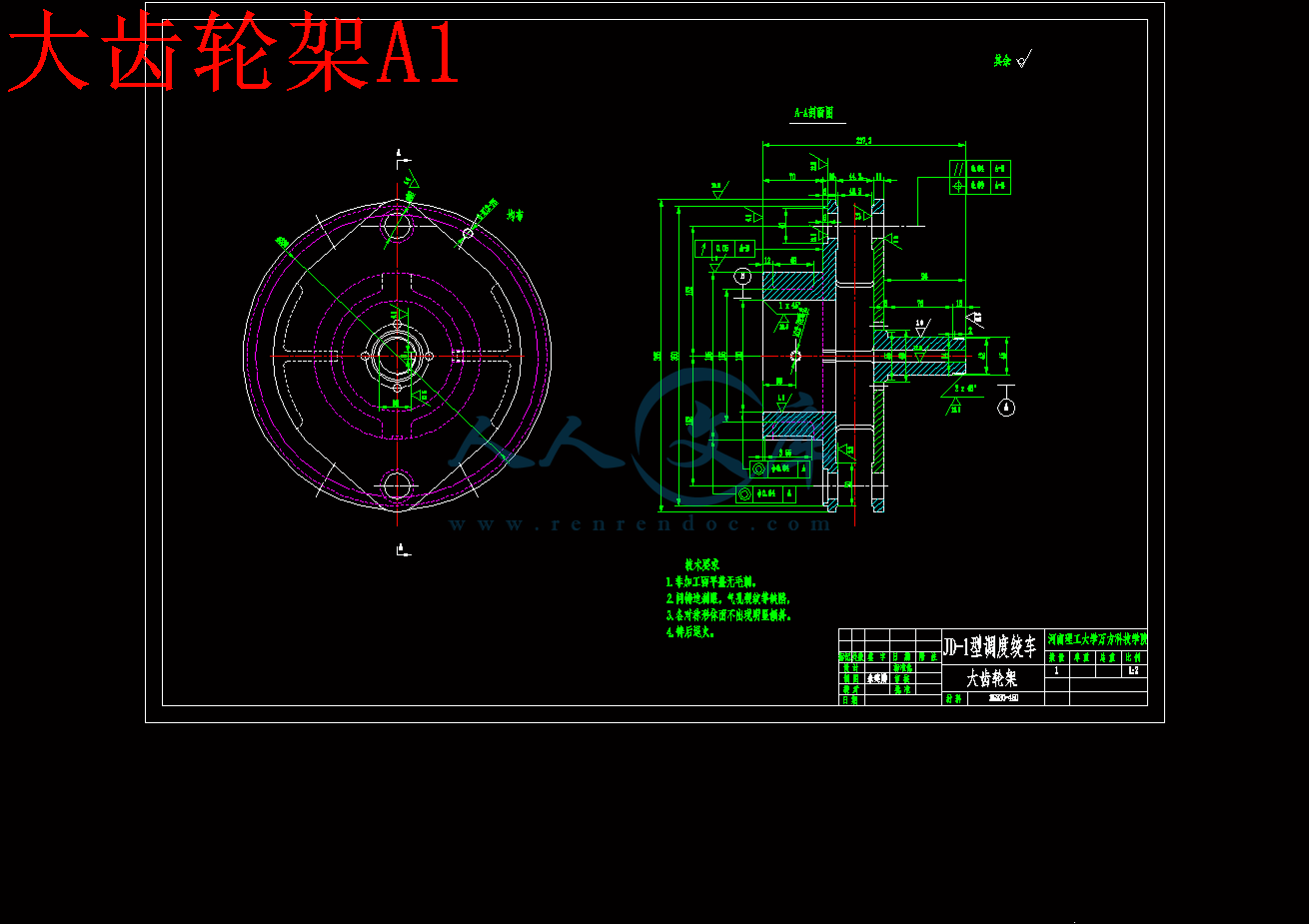

大齿轮架A1.dwg

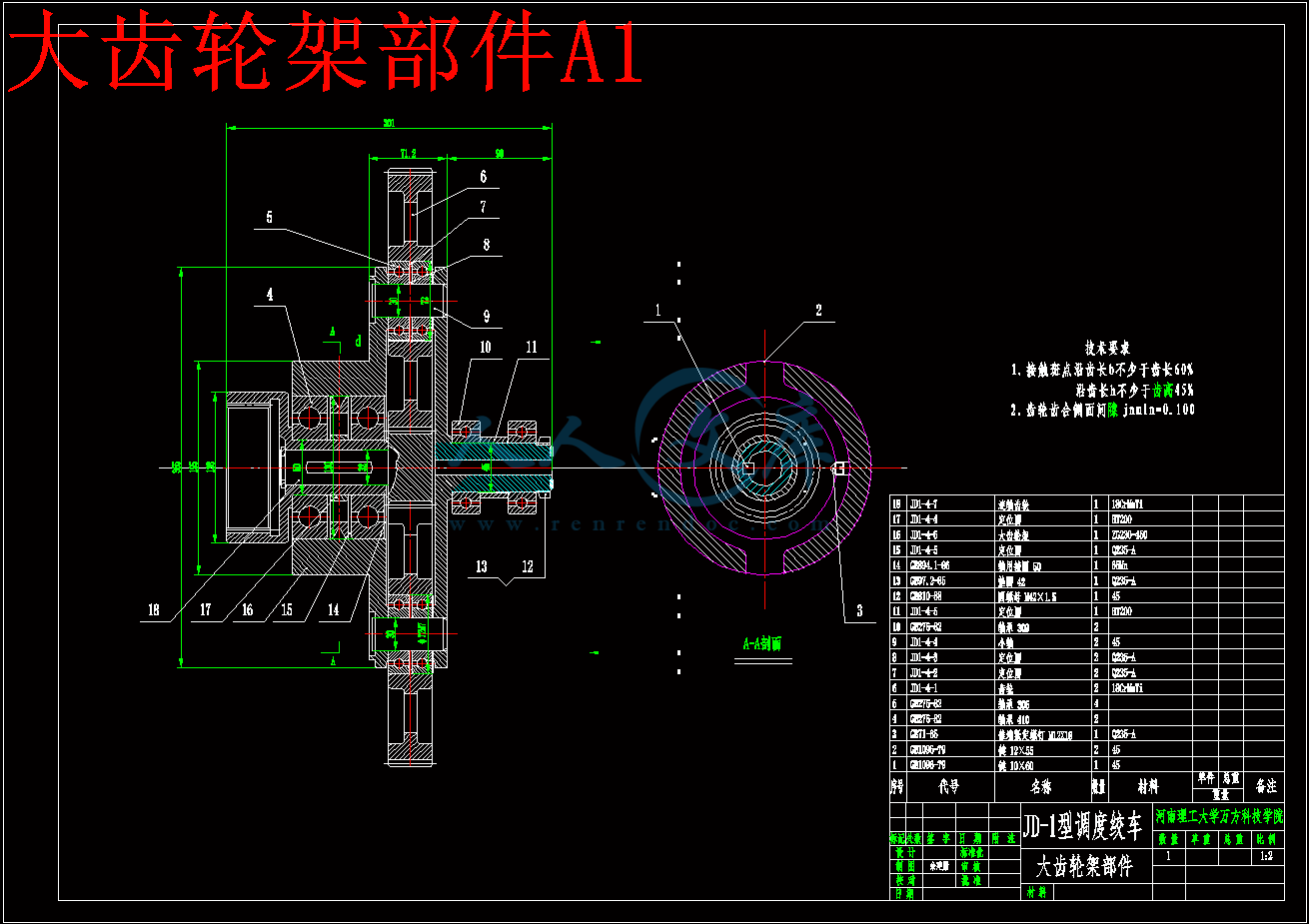

大齿轮架部件A1.dwg

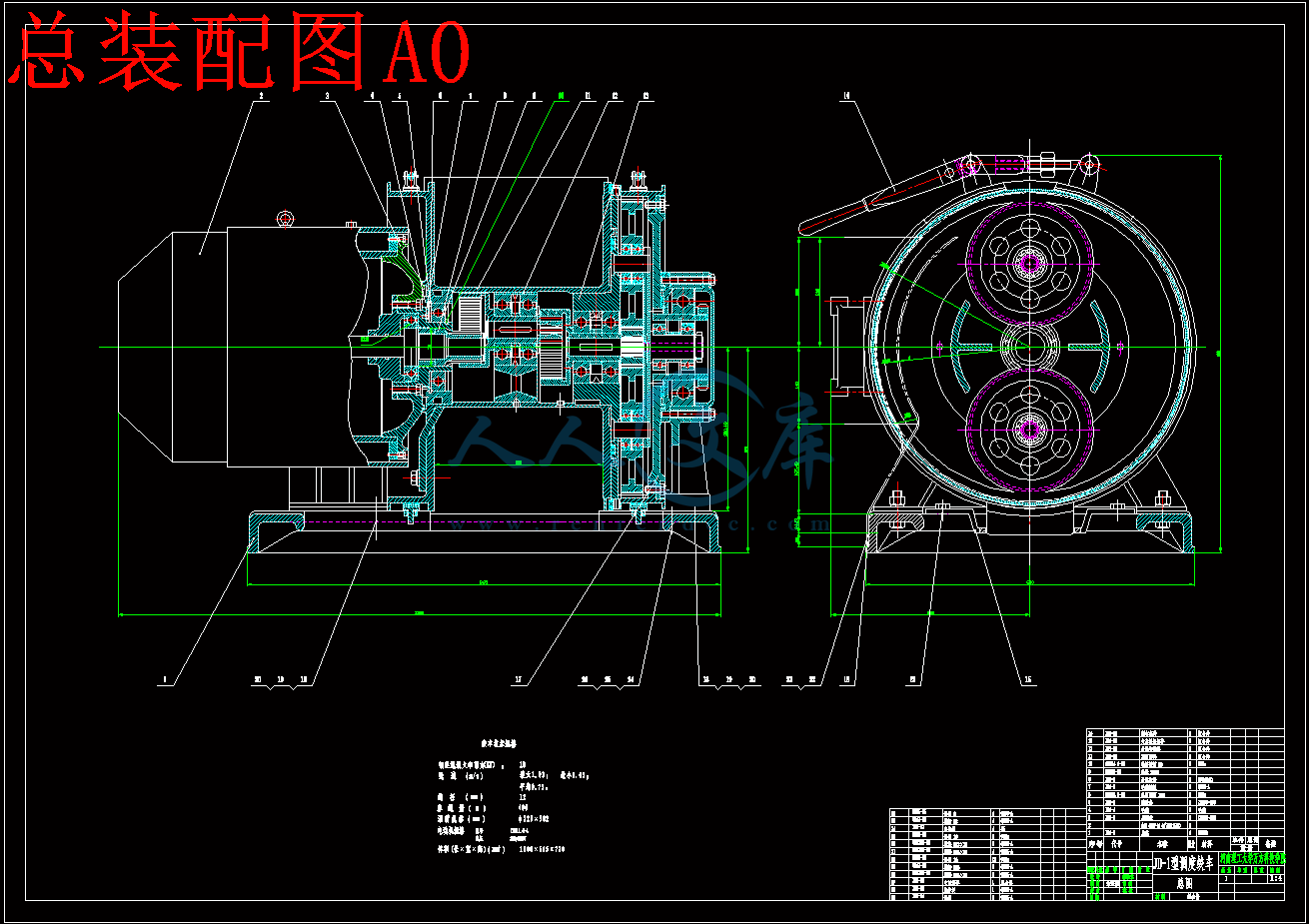

总装配图A0.dwg

摘要.doc

滚筒部件A1.dwg

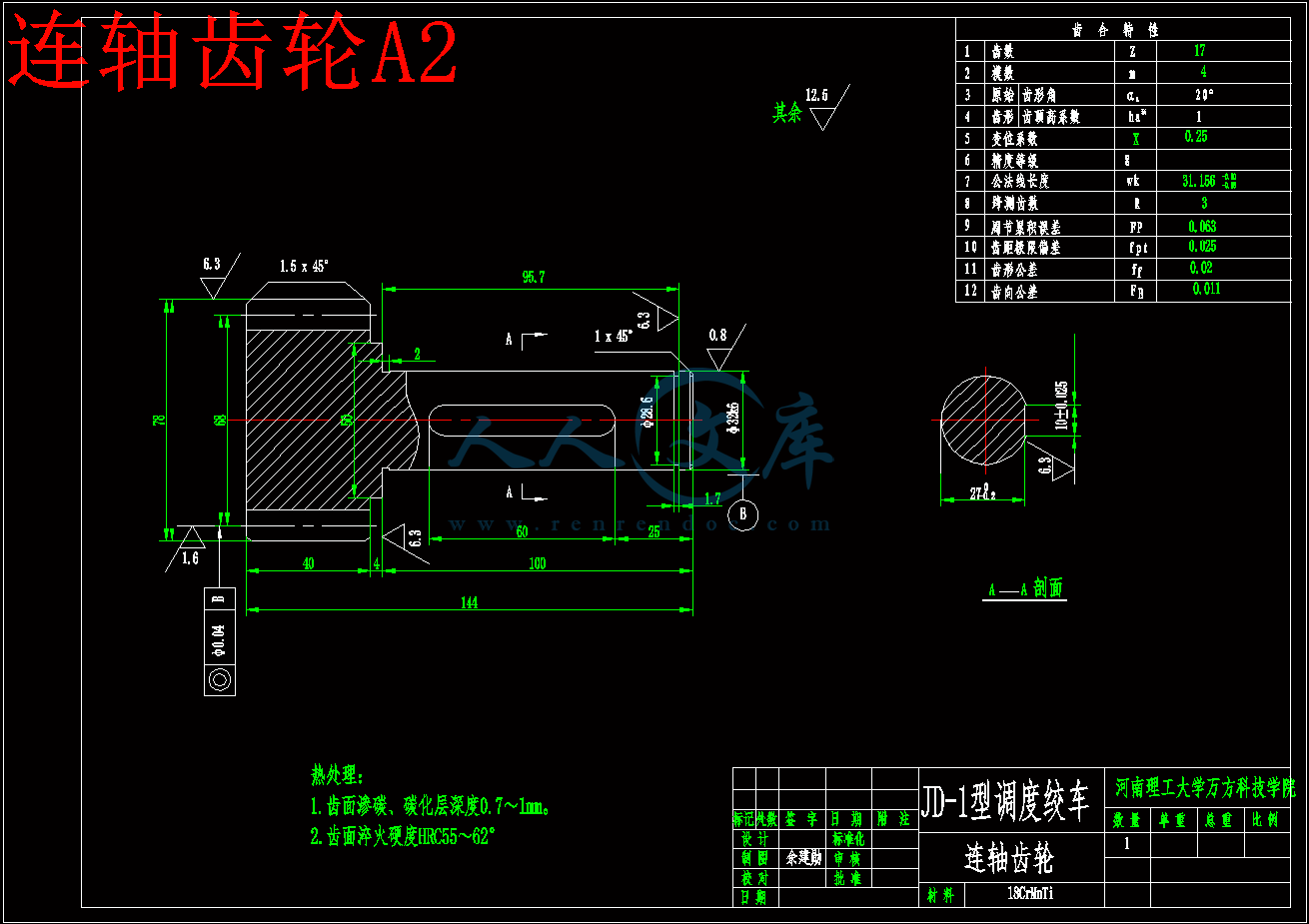

连轴齿轮A2.dwg

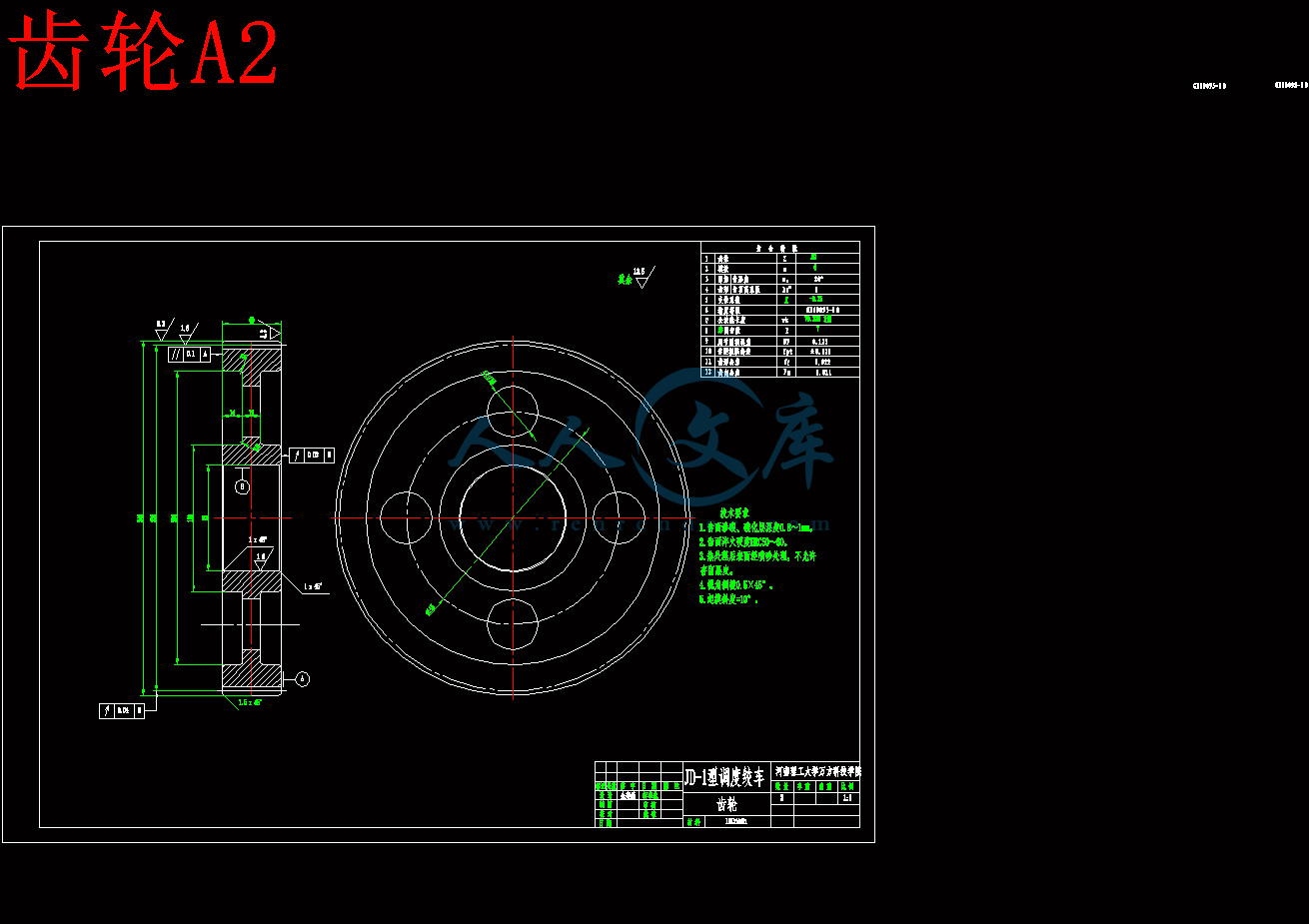

齿轮A2.dwg

目 录

前 言1

1 方案设计2

1.1 方案一 两级内齿轮和一级行星齿轮传动2

1.2 方案二 涡轮蜗杆传动3

1.3 方案三 液压泵液压马达传动4

1.4 方案比较4

2 总体设计6

2.1 电动机的选择与校核6

2.2 传动系统的设计计算与校核7

2.2.1 确定钢丝绳最大工作静拉力8

2.2.2钢丝绳强度校核8

2.2.3 计算减速器的减速比9

3 绞车总体结构设计10

3.1 卷筒装置11

3.2 卷筒的主要结构参数14

3.3 制动装置15

3.3.1制动器的要求16

3.3.2制动器的类型16

3.3.3制动器的选择16

3.4底座17

4 零部件设计18

4.1 前两级内啮合标准齿轮的几何参数18

4.2确定各主要参数18

4.2.1传动比18

4.2.2 第一级传动齿轮模数m18

4.2.3 内啮合标准圆柱齿轮传动几何尺寸的计算19

4.2.4 齿轮接触疲劳强度计算19

4.2.5 齿轮强度校验22

5 行星轮传动设计28

5.1齿轮材料处理工艺及制造工艺的选定28

5.2确定各主要参数28

5.2.1传动比28

5.2.2行星轮数目28

5.2.3载荷不均衡系数29

5.2.4 配齿计算29

5.2.5 太阳轮分度圆直径29

5.2.6计算变位系数31

5.3 几何尺寸计算33

5.4啮合要素计算34

5.4.1 a—c传动端面重合度34

5.4.2 c—b传动端面重合度35

5.5 齿轮强度验算36

5.5.1 外啮合36

5.5.2内啮合41

6 齿轮轴的结构设计47

6.1齿轮轴的材料选择47

6.2 轴直径的初步估算47

6.3轴的结构设计47

7 行星轮轴、输出轴和输入轴直径48

7.1 行星轴直径48

7.2 输出轴直径49

7.3 输入轴直径49

8 联接(普通平键联接)50

8.1主轴上的平键联接50

8.2键联接的强度校核50

9 行星架及齿轮架结构设计52

9.1行星架结构设计52

9.1.1行星架形式的确定和材料的选定52

9.1.2行星架的技术要求52

9.2齿轮架的结构设计54

10 轴承55

10.1轴承选型55

11 减速器铸造机体结构尺寸56

11.1铸造机体的壁厚56

12 主要零件的技术要求57

12.1对齿轮的要求57

12.1.1齿轮精度57

12.1.2对行星轮制造方面的几点要求57

12.1.3齿轮材料和热处理要求58

13 维护及修理59

13.1润滑59

13.2维护59

13.3修理59

毕业设计总结60

致 谢61

参考文献62

摘 要

本次设计的题目是1吨调度绞车的设计。调度绞车由于结构简单、重量不大、移动方便,而被广泛应用于矿山地面、冶金矿场或建筑工地等进行调度和其它运输工作。

绞车的主要特点为:结构尺寸和重量较小、钢丝绳速度不高,安装及撤除操作方便、启动平衡(稳)、故障率低、常见故障易处理、维护方便。

本设计方案的主要特点:?该型绞车采用两级内啮合传动和一级行星轮传动。Z1/Z2和Z3/Z4为两级内啮合传动,Z5、Z6、Z7组成行星传动机构。在电动机轴头上安装着加长套的齿轮Z1,通过内齿轮Z2、齿轮Z3和内齿轮Z4,把运动传到齿轮Z5上,齿轮Z5是行星轮系的中央轮(或称太阳轮),再带动两个行星齿轮Z6和大内齿轮Z7。行星齿轮自由地装在2根与带动固定连接的轴上,大内齿轮Z7齿圈外部装有工作闸,用于控制绞车滚筒运转。

为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动方式。另外,变位齿轮的使用也可以获得准确的传动比,提高啮合传动质量和承载能力。

本次设计主要对两级内啮合传动和一级行星轮传动、滚筒结构、制动器等进行了详细的设计。

关键词: 调度绞车;行星齿轮;行星传动;内啮合传动

Abstract

The design is the subject of one tons scheduling winch design. Scheduling winch as simple structure, less weight, mobile convenience, and the ground was widely used in mining, metallurgical mines or construction sites, such as dispatching and other transportation work.

Winch the main features are: small size and weight of the structure, the rope speed is not high, installation and removal easy to operate, start balance (stability), the failure rate is low and easy to deal with common fault, and easy maintenance. Many of our scheduling winches are designed to introduce the former Soviet Union, and on the basis of their made some improvements, the design of the main features: the use of two-winch internal drive and a planetary gear transmission. Z1/Z2 and Z3/Z4 for two Internal Drive, Z5, Z6, Z7 composition of planetary transmission mechanism. Installation of the motor shaft head of the extended sets of gear Z1, through the gears Z2, with gear Z3 and Z4, the movement spread to gear Z5, the Z5 is the planetary gear wheel of a central round (or round the sun), Further promote the two planetary gear Z6, and the gear Z7. Planetary gear freely installed in the two driven and connected to a fixed axis, the largest in the gear Z7 Gear work with the external gateway, used to control winch drum operation.

In order to achieve good results, are contained in the design of the bodies contained no extra bound to take the floating manner. In addition, the use of variable gear can also get accurate than the drive to improve the quality and meshing transmission capacity.

The design of the two main transmissions and meshing with a planetary gear transmission, the drum structure, such as brake carried out a detailed design.

Key words: scheduling winch; planetary gear; planetary transmission; Internal Drive

1 方案设计

调度绞车是一种小型绞车,调度绞车工作时,需要有一个可以转动的滚筒,滚筒上固定并缠绕着钢丝绳,钢丝绳的另一端通过连接装置与矿车组相连接,随着滚筒的旋转钢丝绳在滚筒上缠绕带动矿车组运动。此次设计的绞车主要设计参数为:

卷筒直径 220 mm;

牵引力 10 kN;

平均绳速 40 m/min左右

在人类历史上,绞盘(windlass)是第一种用于拖曳提升重物的机器,它可使一个人搬运远重于自己许多倍的重物。绞盘采用一种轴和轮的形式,由用垂直框架支撑的滚筒组成,人通过用手摇动曲柄,使绞盘滚筒绕水平轴转动。

今天被广泛应用的绞车(或称卷扬机)是绞盘的另一种形式,它泛指具有一个或几个上面卷绕有绳索或钢丝绳的圆筒,用来提升或拖曳重载荷的动力机械。

绞车设计采用滚筒盘绞或夹钳拉拔缆绳方式来水平或垂直拖曳、提升、下放负载,绞车一般包括驱动部分、工作装置、辅助装置等几部分。

对于小型绞车为了保证结构紧凑,绞车驱动部分一般与绞车工作装置联接在-起,直接驱动工作装置;对于大型绞车或应用现场空间相对狭小的绞车,绞车驱动部分与绞车工作装置可以设计成独立放置,两者间通过液压管线、气动管线或电缆管线相联系,绞车的布置和操纵均很方便。

矿用调度绞车主要用于矿井下调度矿车及其它辅助牵引用,亦可用于煤矿、冶金矿山、建筑工地等场合作拖运、提升工作或其他辅助搬运工作,但不得作载人使用。

调度绞车有着一定的制造史,而我国在这方面也有一定的水平, 在高爱华,谢国强老师的指导下对调度的结构和参数进行了设计以及计算。由于所学知识有限,设计中难免出现缺点和错误,在此,恳请各位老师提出宝贵意见,给予批评指正。

12 主要零件的技术要求

12.1对齿轮的要求

12.1.1齿轮精度

1)精度等级

行星齿轮传动中,一般多采用圆柱齿轮,若有合理的均载机构,齿轮精度等级可根据其相对于行星架的圆周速度来确定。通常与普通定轴齿轮传动的齿轮精度相当或稍高。一般情况下,齿轮精度应不低于8-7-7级。对于中、低行星齿轮传动其太阳轮和行星轮精度不低于5级,内齿轮精度不低于6级。齿轮精度的检验项目及极限偏差应符合GB/T10095-1988《渐开线圆柱齿轮精度》的规定。

2)齿轮副的侧隙

齿轮啮合侧隙一般应比定轴齿轮传动稍大,并以此计算出齿厚或公法线平均长度的极限偏差,再圆整到GB/T10095-1988所规定的偏差代号所对应的数值。

一般取8级,其侧隙应稍大于一般定轴齿轮传动。

12.1.2对行星轮制造方面的几点要求

由于行星轮的偏心误差对浮动量的影响最大,因此对其齿圈径向跳动公差应严格要求。在成批生产中,应选取偏心误差相近的行星轮为一组,装配时使同组各行星轮的偏心方向对各自中心线(行星架中心与该行星轮轴孔中心的边线)呈相同角度,这们可使行星轮的偏心误差的影响了降到最小。在单件生产中应严格控制齿厚,如采用具有砂轮自动修整和补偿机构的磨齿机进行磨齿,可保证砂轮与被磨的相对位置不变,即可控制各行星轮齿厚保持一致。对调质齿轮,并以滚齿作为最终加工时,应将几个行星轮安装在一个心轴上一次完成精滚轮中的一个齿槽互相对准,使齿槽的对称线在同一轴平面内,并按装配条件的要求,在图纸上注明装配标记。

12.1.3齿轮材料和热处理要求

行星齿轮传动中太阳轮同时与几个行星轮啮合,载荷循环次数最多,因此在一般情况下,应选用承载能力较高的合金钢,并采用表面淬火、渗氮等热处理方法,增加其表面硬度。在NGWT和NGWN传动中,行星轮C同时与太阳轮和内齿轮啮合,齿轮受双向弯曲载荷,所以常选用太阳轮相同的材料和热处理。内齿轮强度一般裕量较大,可采用稍差一些的材料。齿面硬度也可低些,通常只调质处理,也可表面淬火和渗氮。13 维护及修理

13.1润滑

(1)、润滑脂选用3号复合钙基润滑脂,润滑油选用中等负荷工业齿轮油:

(2)、润滑脂和润滑油必须干净、清洁、不准有污物、灰尘和水等杂物;

(3)、加油孔三处(见装配图)注油量为空腔的1/3~1/2左右;

(4)、润滑脂的工作温度不应超过75

13.2维护

(1)、应该按润滑的要求,拆除钢丝绳及有关螺钉,定期加注黄油;

(2)、新绞车或大修理后的绞车,在运转三个月后必须更换全部润滑油,并同时将零件清除干净;

(3)、较长时间不用的绞车,应通风防潮,其裸露部分应涂以防锈脂。

13.3修理

(1)、绞车必须根据实际情况安排小修和大修,按实际使用时间累计,一般小修周期为半年,大修周期为两年;

(2)、小修的主要内容为:消除刹车故障,将左右两刹车瓦对调使用,补充或更换润滑脂,小修一般在现场即可;

(3)、大修的主要内容为:拆除全部零件,清洗干净,检查其磨损度,更换或修复已磨损的零件,更换润滑脂;

(4)、修理后要试运转,喷刷油漆后方可投入工作,大修宜在机修厂进行。

参考文献

[1] 王绍定. 矿用小绞车. 北京:煤炭工业出版社,1981.

[2]程居山. 矿山机械.徐州:中国矿业大学出版社,2005. 8.

[3]马从谦,陈自诊等,渐开线行星齿轮传动设计。北京:机械工业出版社,1987

[4]《现代机械传动手册》编辑委员会。现代机械传动手册。北京:机械工业出版社,1995

[5]单丽云,强颖怀,张亚非。工程材料。徐州:中国矿业大学,2000

[6]张国端,张展等,行星传动技术。上海:上海交通大学出版社,1989

[7]胡来,何金国等,行星传动设计与计算。北京:煤炭工业出版社,1983

[8]朱龙根,简明机械零件设计手册。北京:机械工业出版社,1997

[9]周明衡,离合器、制动器选用手册。北京:化学工业出版社,2003

[10]成大先,机械设计手册(单行本)机械传动。北京:化学工业出版社,2004

[11]单丽云,强颖怀,张亚非。工程材料。徐州:中国矿业大学,2000

川公网安备: 51019002004831号

川公网安备: 51019002004831号