TD75型带式输送机可控变速装置液压系统设计

53页 18000字数+说明书+中期报告+开题报告+11张CAD图纸

TD75型带式输送机可控变速装置液压系统设计开题报告.doc

TD75型带式输送机可控变速装置液压系统设计说明书.doc

中期报告.doc

右侧板.dwg

吸油管安装板.dwg

实习报告.doc

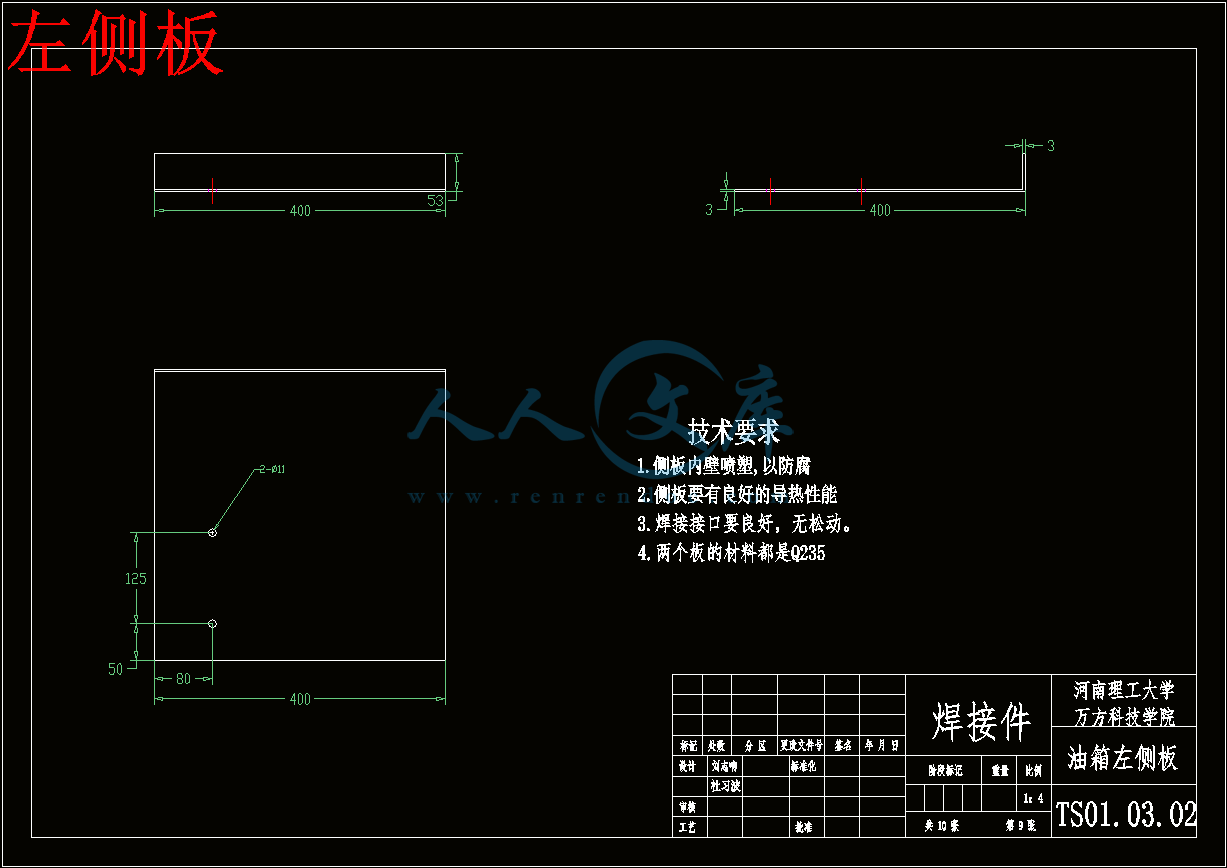

左侧板.dwg

摘要.doc

油箱上盖板.dwg

油箱装配图.dwg

油箱隔板.dwg

泵安装板.dwg

液压调速系统.dwg

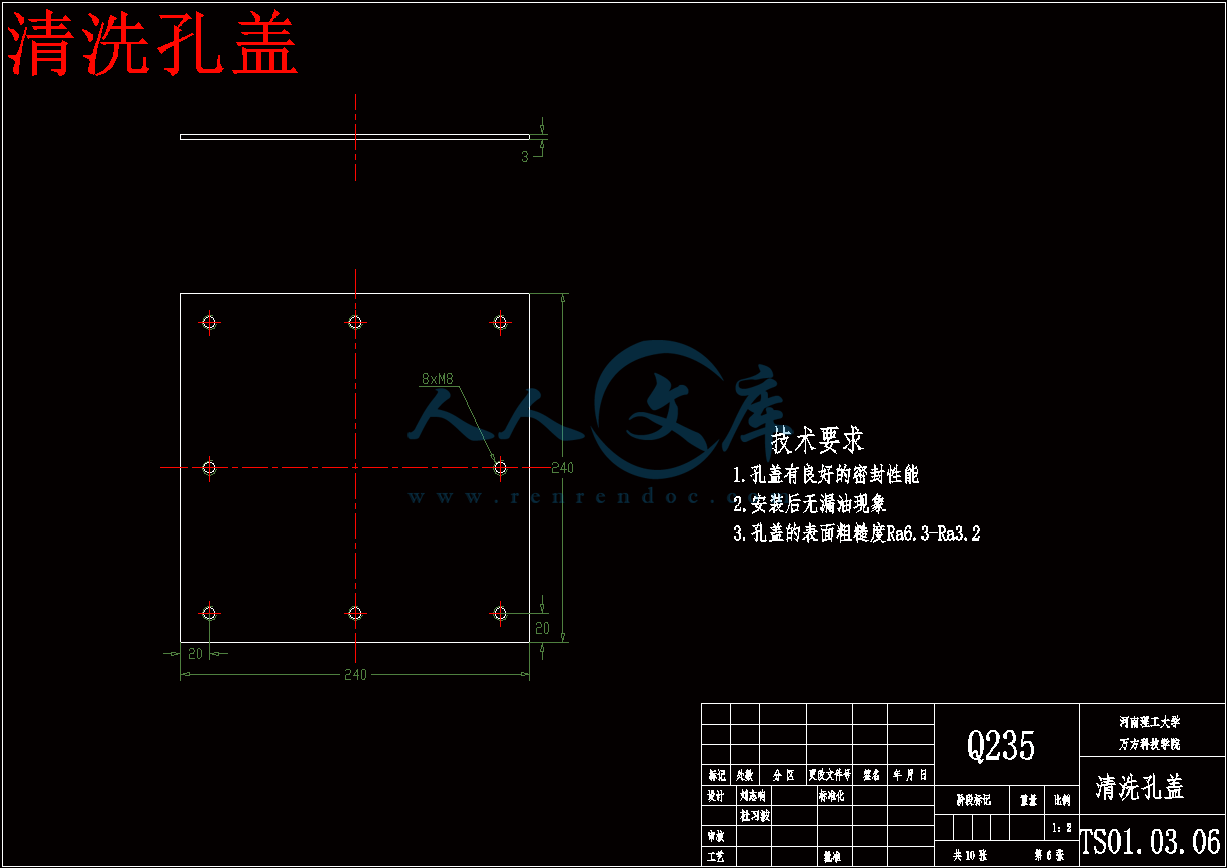

清洗孔盖.dwg

瓜.dwg

目录.doc

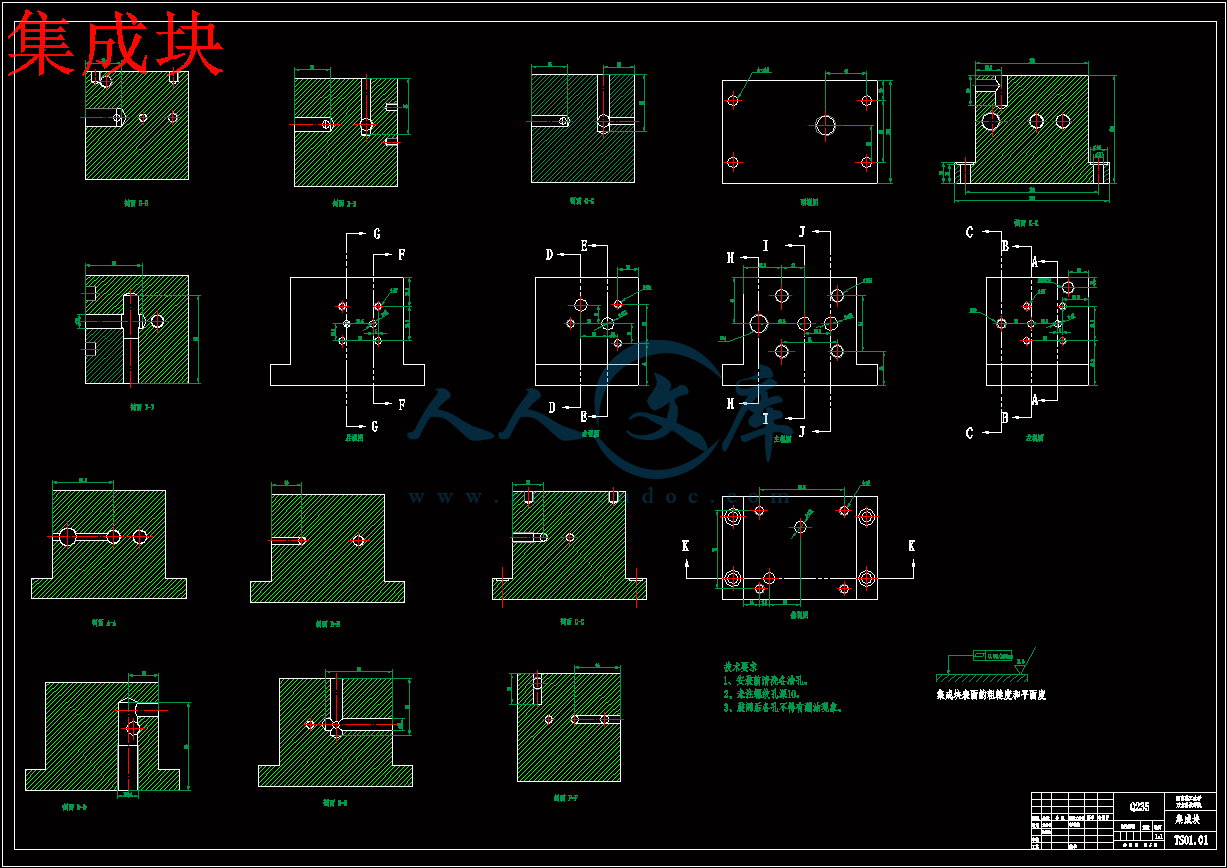

集成块.dwg

目录

前言1

1 总体方案设计4

1.1 设计目标4

1.2 拟定液压调速系统原理图4

1.2.1 液压系统的功能4

1.2 .2 液压系统的关键制造技术5

1.3 原始数据5

2 系统元件的选择及设计6

2.1 液压马达的选择6

2.2 液压泵的选择8

2.2.1 液压泵的分类8

2.2.2 液压泵的选择原则8

2.2.3 液压泵的具体选择9

2.2.5 液压工作介质的选择10

2.3 电动机的选择10

2.3.1 电动机选择原则12

2.3.2 电动机具体的选择12

2.4 联轴器的选择13

2.5 阀的选择13

2.5.1 单向阀的选择14

2.5.2 电液比例调速阀的选择16

2.5.3 电磁溢流阀的选择19

2.5.4 直动型溢流阀的选择21

2.6 集成块的设计24

2.6.1 集成块的特点24

2.6.2 集成块的设计步骤25

2.6.3 集成块的设计参数的确定26

2.7 液压管路及其连接29

2.7.1 管路的种类及材料29

2.7.2 油管尺寸的确定30

2.7.3 管路系统压力损失的计算32

2.7.4 管接头的结构及选择33

2.7.5 液压管路的连接方法34

2.8 液压附件的选择34

2.8.1 密封件的选择34

2.8.2 压力表的选择35

2.8.3 液位液温计的选择35

2.8.4 滤油器的选择36

2.8.5 空气滤清器的选择37

2.9 液压油箱的设计37

2.9.1 液压油箱的作油、分类及设计要点37

2.9.2油箱的外形尺寸的设计39

2.9.3 油箱的结构设计39

2.10 液压泵站的设计41

2.10.1液压泵站的作用、分类及设计要点41

2.10.2 电动机与液压泵的连接方式42

2.10.3 液压调速系统的总装43

3 液压系统的污染控制和治理44

3.1 液压系统污染的控制44

3.1.1 污染控制的主要措施44

3.1.2 液压系统的清洗的要点45

3.1.3 防止污染物侵入的措施45

3.2 液压系统的清洗45

3.2.1主要清洗方法46

3.2.3液压系统的清洗47

致 谢48

参考文献49

摘要

液压技术是机电设备中发展速度最快的技术之一,特别是近年来,随着煤炭生产的发展,长距离、大运量、大功率带式输送机的应用越来越广泛。合理和最佳地确定大型带式输送机的驱动方式,已成为其推广应用的关键技术之一。一般而言,大型带式输送机的驱动系统要能够提供可调的、平滑而无冲击的启动力矩,以减小输送带的动张力,从而改善输送带和整机的受力状况,并保护电网免受冲击。在多台电动机驱动的情况下,希望各驱动装置之间能够做到功率基本平衡,或者说具有合理分配驱动功率的能力。对于长距离带式输送机,为满足日常维修和检带要求,应该能够实现慢速运行。总而言之,长距离、大运量、大功率带式输送机的驱动系统要具有较好的力矩—速度控制功能或可控启动功能。

因为本项目所研制的带式输送机可控变速装置由机械传动系统、液压系统和电控系统三大部分组成,所以液压调速系统显示出了其优越性。

同时液压系统中的液压元件将向高性能、高质量、高可靠性、系统成套方向发展;向低能耗、低噪声、低振动、无泄漏以及污染控制、应用水基介质等适应环保要求方向发展;开发高集成化高功率密度、智能化、机电一体化以及轻小型微型液压元件;积极采用新工艺、新材料和电子、传感等高新技术。

关键词: 液压技术 液压系统 液压元件

Abstract

The technique of hydraulic pressure is a coal that machine electricity furnished develops the one of the flat-out and quickest techniques inside, especially in recent years, produce along with the development, the application of the long pull, big carrying capacity, big power belt conveyor is more and more extensive. Reasonable sum best the certain large belt conveyor drives the mode, having become one of the technique of valve key of its generalize application. Generally speak, the large belt conveyor drives the system want and can provide adjustable, smooth but the starting moment of the none stroke, to let up the conveying belt move the tension, from but the betterment conveying belt suffers the condition of towing force with whole machine, the union protection charged barbed wire net does not need to suffer to pound at. Under the situation of many stands electric motor drive, hope to be each to drive a capacity for canning attain the basic balance in power, or saying that having the reasonable distribution drive the power. Maintaining long pull belt conveyor, for satisfy very much the sum takes the request, can realize slow circulating soon. To sum it up, the long pull, big carrying capacity, big power belt conveyor drives the system wants to have the good moment of force — partial velocity control function or cans control to start the function.

Because a belt conveyor for researching to manufacture cans control the transmission device to control with electricity from the machinery drive system, hydraulic pressure system three greatest parts constitute, so the hydraulic pressure speed regulation system displayed its superior.

The hydraulic pressure hydraulic pressure in the system component will face the high performance, high mass, high and dependable, system at the same time the set direction develops; Consume to imbecility, the low noise, low oscillation, none leaks and pollutes control, adaptation environmental protection requests the direction develops; Developing the high integration turns the high power density, intelligence turns, the machine electricity integral whole turns and light and small scaled miniature hydraulic pressure component; The new industrial art, green lumber in positive adoption anticipates the sum electron and spread to feel high and new technique in etc..

Key Words: Hydraulic pressure technique

Hydraulic pressure system

Hydraulic pressure component

1.3 原始数据

1)采用定量泵定量马达作为动力源和执行元件

2)采用比例调速阀调节马达转速

3)马达转速从0r/min-2000r/min

4)驱动电机功率1.5kw

近年来,随着我国工业现代化的迅速发展,综合机械化采煤工艺的推广应用使得矿井的开采量和运输量日益增大,从而长距离、大运量、大功率输送设备的需求量越来越大。单机总功率达到5000kW、输送长度达到10km以上、运量超过5000t/h、运行速度超过5-6m/s的带式输送机已经在煤矿得到了实际应用。

然而,长距离、大运量、高速度的带式输送机如采用传统的直接启动方式,由于启动时间为1-3s,启动加速度大于0.3,会产生如下问题:

(1)启动时打滑问题 由于大型带式输送机的长度和功率较大,如果启动时间过短,易出现打滑现象。为了消除打滑现象保证有效启动,增大输送带与滚筒间的摩擦力,必须提高张紧装置的初张力,由此相关连接部件的受力加大,对强度和刚度要求增加,提高了整机的初期投资。

(2)振动问题 带式输送机在运行过程中存在着诸如输送带的纵向、横向、侧向振动,动力装置、滚筒和托辊等旋转部件的振动,装卸载时物料的冲击振动以及基础的振动等各种形式的振动,这些振动对于大型带式输送机来说表现得更为明显和强烈。当它们作用于输送带时会引起动态响应而导致速度、加速度以及张力的变化,从而产生较大的动载荷,影响元部件、输送带以及整机的稳定性和使用寿命[4]。

(3)瞬态冲击大问题 启动时产生的动态初张力会降低输送带的使用寿命,可能引发断带事故。为了保证输送带运行可靠,必须提高输送带的强度等级,相应加大了输送带的初期投资。同时,提高输送带的强度等级还必须相应加大滚筒的直径,以满足输送带最小弯曲半径的要求,从而又加大了机械加工件的初期投资。

(4)电动机功率增加问题 由于启动时间过短,启动力矩大,容易发生烧毁电机的事故,考虑电动机的选型时要相应提高安全系数,增加了正常使用的能耗。此外,大功率电动机在较短的时间启动运行,对周边环境电网的冲击巨大,其负面影响是无法容忍的。

由此可见,启动问题对带式输送机尤其是大型带式输送机来说,是一个关键的技术,它不仅对启动性能产生直接影响,而且还可以降低输送机的成本,因此必须对启动加以控制。驱动装置是带式输送机的心脏,从某种程度上来说,驱动装置的性能就决定了输送机的性能。解决上述问题的有效方法就是合理和最佳地确定大型带式输送机的驱动方式。针对大型带式输送机的实际工况,理想的驱动装置应满足以下技术要求:

(1)启动时间可在一定的范围内调整,使带式输送机平稳启动,并可实现满载启动;

(2)启动加速度控制在一定的范围内,可有效降低启动时的动态初张力,降低整机输送带的选用安全系数,有效地降低输送带的初期投资;

(3)在多机启动或多点中间启动时,可以实现多机的功率平衡;

(4)电动机空载启动,降低对电网的冲击;

(5)具有过载保护功能;

(6)带式输送机瞬时停车时,可以实现不停电动机,提高电动机使用寿命;

(7)带式输送机低速检带运行时,系统不会严重发热导致停车故障,确保正常检修工作。

作为带式输送机的关键技术[5]之一,可控启动技术或软启动技术应运而生。实现软启动和软停车是解决大型带式输送机上述问题的有效措施。“软启动”是指机械设备在空、重载工况下,能够逐步克服整个系统的惯性而平稳地启动,而这种启动是可控的[7]。对于带式输送机而言,“软启动”不仅能够大幅度减轻传动系统本身所受到的启动冲击,延长输送机关键零部件的使用寿命,同时还能大大缩短电动机启动电流的冲击时间,减小对电动机的热冲击负荷及对电网的影响,从而节约电力并延长电动机的工作寿命。

带式输送机可控变速装置是一种新型的软启动装置,能很好的解决大型带式输送机工作过程中产生的问题。它不仅能够实现软启动、软停车、过载保护、温度保护、检带运行、多机驱动功率平衡等功能,而且具有结构设计新颖、制造成本低、备件购置方便、维护和日常运行费用低等特点,因而它是一种比较理想的软启动装置。带式输送机可控变速装置在国外已经被广泛应用,但到目前为止国内这种产品应用还比较少。鉴于目前煤炭工业发展的迫切需要,急需开展关这方面的研究开发及推广工作。 1 总体方案设计

1.1 设计目标

本次液压调速系统的设计是整个机器的一部分,其任务是实现利用液压装置带动蜗杆来实现对外部机器的速度控制。

1.2 拟定液压调速系统原理图

考虑内齿圈载荷小、要求无级变速等具体情况,本装置采用电液比例阀组成的液压系统作为内齿圈的动力源。

1.2.1 液压系统的功能

液压系统的功能是为控制内齿圈的运动提供动力源,主要元件有液压泵、液压马达、电液比例调速阀和电液比例溢流阀等。其中液压马达是机械传动系统中蜗杆的驱动装置,通过电液比例调速阀6调节液压马达的流量,使其转速实现无级变化。电液比例调速阀6安装在马达的回油路上,不仅形成回油节流调速系统,而且作为马达的负载,起到平衡力矩的作用。马达的驱动回路是闭式回路,若蜗杆为主动时,则泵2变为补油泵。电液比例调速阀9是控制润滑油液流量的。根据温度变送器的信号,通过控制系统调节电液比例调速阀9的开口量,实现对润滑油量的控制。电液比例溢流阀8是用来调整液压系统工作压力的,通过控制系统对液压系统不同工作状态下压力的设定,使液压系统始终工作在最优状态,以实现效率最高、油温最低的设计目标。

下图为液压系统原理图

图1-1液压系统原理图

1.2 .2 液压系统的关键制造技术

液压系统能否长期处于良好的工作状态,除了液压元件具有优良的性能外,系统的安装调试也非常重要。电液比例调速阀6、9和溢流阀8是液压系统的关键元件,安全阀7采用普通溢流阀。这些阀均选用板式安装结构,所以需要设计一个集成块。

对液压系统而言,集成块就是一个关键加工件,主要是各个阀的安装基面的平面度要求高一些。其几何形状简单,加工难度不大。 2 系统元件的选择及设计

2.1 液压马达的选择

液压马达的作用是将液体的压力能转化为连续回转的机械能。选择液压马达的原则:主要依据是设备对液压系统的工作要求。如液压系统的工作压力、所使用的工作介质;对液压马达的转矩和转速的要求;对液压马达的体积、重量、价格、货源情况以及使用维护方便性等。以便确定液压马达的结构类型、基本性能参数和变量方式等。

液压马达按结构可分为齿轮式、叶片式、柱塞式三大类。现由液压马达的原始数据确定马达型号。查《液压气动系统设计手册》表3-25、

表3-26和《液压系统设计简明手册》表5-6选用合肥长源液压件厂的CMW-F204CFZ型齿轮马达。

其主要技术参数如下:

排量4ml/r

额定压力20MPa

理论输出转矩10.3N·m

转数800~3000r/min

容积效率≥88%

由《液压气动系统设计手册》式(1-48) 马达的转速 3.2 液压系统的清洗

在制造油箱和安装管道、管接头过程中,污染物会进入系统。如果液压设备在投入使用之前,不进行清洗,很可能出现早期的故障,几乎都是灾难性的。在系统开始运行前,清洗液压系统是减少杂质到最低标准的措施,在正常运行过程中,系统的过滤则是用来保持这个标准。目前制定的液压设备精洗得允许污染度,一般为每ml油液中,大于10m的颗粒数在100~750的范围内这一清洗等级。下面就以次为依据作为制定清洗液压元件的依据。

3.2.1主要清洗方法

将被清洗的零件浸入带有加热设备的清洗槽中(加热温度一般为35~85度),并在清洗液中通入压缩空气或蒸气,使清洗液处于动态之中,浸渍时间4~8h,对于油污严重的零件,清洗时还需手工擦抹。

3.2.2液压元件、油箱及管道清洗

提高系统清洁度的有效方法,首先从清洗元件着手,根据系统受湿表面面积来决定系统元件的清洁问题。由此,清洗的重点是占系统总受湿面积百分率高的元件。因此,清洗的主要对象是软管、油管、滤油器和油箱等元件,泵和阀在出厂前已经充分清洗,对系统产生的污染影响并不大。

液压系统组装前,油箱及管道必须进行彻底的清洗,对于油箱需用绸布或乙烯树脂海绵等手工清洗,油箱死角内的焊渣及铁屑等,可用胶泥团粘取。此外,还可进行吹粒、真空吸尘和蒸气清洗。清洗完毕后,在进行酸洗,以彻底去除表面氧化物,然后在油箱内表面上用防锈剂进行处理。

管道的清洗主要是酸洗,采用循环冲洗效果较好。冲洗时将管道串联联结成一个回路,用一台液压泵供液。先是除去管件上的焊渣、毛刺及油漆等,然后用氢氧化钠、碳酸钠或四氯化碳作脱脂剂处理,去除附着在管件上的油脂后,用温热水高速冲洗,去掉管件上的脱脂液和污物。然后再进行酸洗,去掉管件内的锈蚀。

3.2.3液压系统的清洗

液压系统在组装完毕后需进行全面的清洗,以清除系统在组装过程中侵入系统和元件的污染物。清洗时利用本系统的油箱和泵,清洗液的用量是油箱工作容量的60%~70%,时间为2~4h,为了防止外界湿气引起锈蚀,液压泵应继续运转,直至油温恢复正常为止,再将清洗油排除干净。

参考文献

[1] 张利平.主编.《液压气动系统设计手册》.机械工业出版社,1997.9

[2] 马振福.主编.《液压与气压传动》.机械工业出版社,2004.1

[3] 杨培元.主编.《液压系统设计简明手册》.机械工业出社,1994.7

[4] 王裕清.主编.《液压传动与控制技术》. 煤炭工业出版社1997.2

[5] 《液压传动手册》.上海科学技术出版社,1979.1

[6] 《机械零件设计手册》.冶金工业出版社,1974.4

[7] 《机械零件设计手册》.冶金工业出版社, 第二版1982.1

[8] 杜国森.主编.《液压元件产品样本》.机械工业出版社,2000.4

[9] 《泵与原动机选用手册》.中国石化出版社,1991.12

[10] 《小型电动机选用手册》.机械工业出版社, 1997.5

[11] 朱龙根.主编.《简明机械零件设计手册》.机械工业出版社,1997.11

[12] 杜绍武.主编.《液压系统的使用与管理》.中国机械工业网 1986.1

[13] 何大钧.主编.《液压油的污染控制》.科学技术出版社,1989

[14] 杨延国.主编《液压管路冲洗流速的选择》.1992

[15] 雷天觉.主编.《液压工业手册》.机械工业出版社,1991

[16] 《机械设计手册》.机械工业出版社,2001.1

川公网安备: 51019002004831号

川公网安备: 51019002004831号