【温馨提示】 购买原稿文件请充值后自助下载。

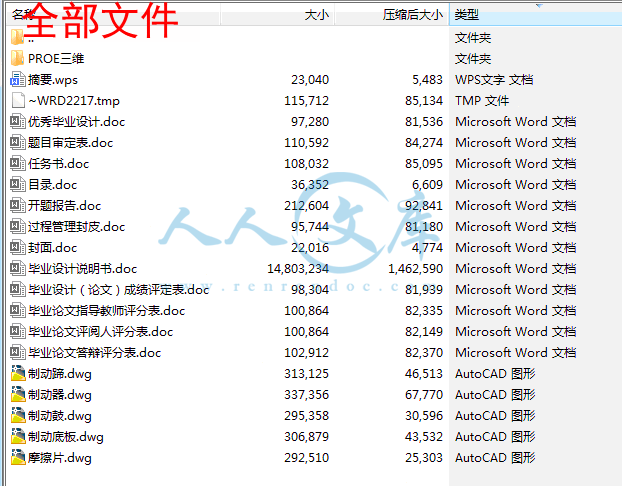

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要………………………………………………………………………………………Ⅰ

Abstract …………………………………………………………………………………Ⅱ

第1章 绪论………………………………………………………………………………1

1.1课题背景及目的……………………………………………………………………1

1.2国内外研究现状................................………………………………………………3

1.3课题研究方法……………........................…………………………………………4

1.3预期目标................................………………………………………………………4

1.4设计主要内容…....................................……………………………………………4

第2章 总体设计方案…………………………………………………………………5

2.1制动原理与工作过程………………................................…………………………6

2.2制动器的结构方案分析…..…………………..........................……………………7

2.3鼓式制动器……………………………….........................................…………...…7

2.4方案确定………………………………............................................…………..…10

2.5本章小结…………………………………………………………………..………10

第3章 制动器的设计计算…………………………………………………………11

3.1基本参数………………………………..……………............……………………11

3.2同步附着系数的确定…………………..………………....................……………11

3.3制动器最大制动力矩的确定….….....................................………………………13

3.4鼓式制动器的主要参数选择……………………………………..………………14

3.4.1制动鼓直径….....................…...…………………...………………………15

3.4.2摩擦片的宽度和包角...……..…………………………..…………………15

3.4.3制动器中心到张开力之间的作用…..………………………..…..……….16

3.4.4制动蹄支承销中心位置…..………………………..…..................……….17

3.4.5摩擦片摩擦系数……….........……..……………........……………………17 3.4.6制动底板的材料选择...……..……………………………………..………18

3.4.7制动气室的选择………………………………………........………...……18

3.5同一制动器各蹄产生的制动力矩.........................………………………………19

3.6制动器制动因数的计算..........................................………………………………21

3.7本章小结……………………………………..........................................................22

第4章 制动性能分析…………………………………………………………………23

4.1制动性能评价………………..………………………………………................…23

4.2制动效能……………………………………........……………..…………………23

4.3制动效能的恒定性……………………………….....………….…………………23

4.4制动时汽车的方向稳定性性………………………………….………………….23

4.5制动器动力分配曲线…………………………….……………….....................…24

4.6制动减速度………………………………….……………….............................…24

4.7制动距离………………………………….……………….................................…25

4.8摩擦衬片的磨损特性…………………………………….…….…………………25

4.9驻车制动计算…………………………………………..............…………………27

4.10本章小结………………..…………………………………..……………………28

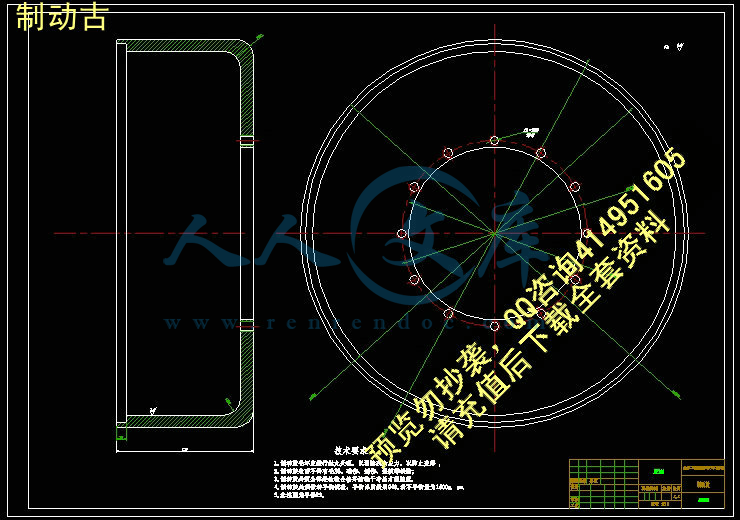

第5章 鼓式制动器的三维建模……………………………………………………29

5.1制动蹄的建模………………………………………………………………29

5.2摩擦片的建模………………………………..…………………………30

5.3弹簧的建模…………………………………………………..……………31

5.4凸轮轴的建模…………………………..………………………………………32

5.5制动底板的建模…………………………..………………………………………32

5.6制动鼓的建模…………………………..………………………………………32

5.7其他零件的建模…………………………..………………………………………34

5.8鼓式制动器的装配…………………………..……………………………………35

5.9鼓式制动器的分解………………………..………………………………………35

5.10本章小结…………………………..………………………………………36

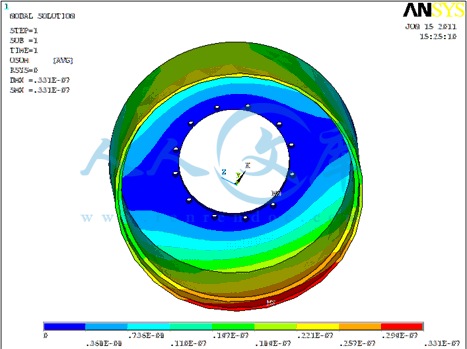

第6章 制动器零件的有限元分析…………………………………………………37

6.1静力分析…………………………………………………..................……………37

6.1.1摩擦片的分析….....................…...………………...………………………37

6.1.2制动蹄的分析...……..………………………............…..…………………41

6.1.3制动鼓的分析…..………………………..…..……….................................44

6.2动力分析………………………………..……........................……………………46

6.3本章小结…………………………………………………..……................………48

结论………………………………………………………………………………………49

参考文献 ………………………………………………………………………………50

致谢………………………………………………………………………………………51

附录………………………………………………………………………………………52

绪 论

1.1 课题背景及目的

重型货车是我国应用较广泛的运输车,而制动器是重型货车的重要部件,其制动性能是确保车辆行驶的主、被动安全性和提升车辆行驶的动力性决定因素之一。应用Pro/E 软件建立制动器主要零件的实体模型,然后利用Ansys软件对制动器摩擦衬片有限元分析,为重型货车制动器的设计与研究提供了一种方法,可缩该制动器的研发周期, 降低产品的研发成本, 并为进一步的结构优化设计、制造及运动分析奠定了基础。

1.2 国内外研究现状

随着经济的发展,汽车已经成为当今社会最重要的交通工具之一,随之而来的现象是人们对汽车的动力性、经济性、安全性与舒适性的重点关注。汽车制动系的功用是使汽车以适当的减速度降速行驶直至停车;在下坡行驶时,使汽车保持适当的稳定车速;使汽车可靠地停在原地或坡道上。因此,必须充分考虑制动器的控制机构和制动执行机构的各种性能,然后进行汽车的制动器的设计以满足汽车安全行驶的要求。据有关资料的介绍,在由于车辆本身的问题而造成的交通事故中,制动系统故障引起的事故为总数的45%。可见,制动器是保证行车安全的极为重要的一个系统。此外,制动器的好坏直接影响车辆的平均车速和车辆的运输效率,也就是保证运输经济效益的重要因素。制动器是汽车制动系统中最重要的安全部件,对汽车制动器进行深入的分析具有十分重要的意义。

目前,汽车所用都制动器几乎都是摩擦式的,可分为鼓式和盘式两大类。盘式制动器的主要优点是一般无摩擦助势作用,因而制动器效能受摩擦系数的影响较小,即效能较稳定;浸水后效能降低较少,而且只须经一两次制动即可恢复正常;在输出制动力矩相同的情况下,尺寸和质量一般较小;制动盘沿厚度方向的热膨胀量极小,不会像制动鼓的热膨胀那样使制动器间隙明显增加而导致制动踏板行程过大;较容易实现间隙自动调整。在高速刹车时能迅速制动,散热效果优于鼓式刹车,制动效能的恒定性好,便于安装像ABS那样的高级电子设备。鼓式制动器的主要优点是刹车蹄片磨损较少, 成本较低,便于维修。 虽然在汽车制动器领域,盘式制动器将逐步取代鼓式制动器是必然的趋势,但在现阶段,鼓式制动器依然占据着很重要的位置。。四轮轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%-80%,前轮制动力要比后轮大,后轮起辅助制动作用,因此轿车生产厂家为了节省成本,就采用前盘后鼓的制动方式。现在轿车上应用最为广泛的是前盘后鼓式或全盘式制动器,其中20%的轿车采用前盘后鼓式制动器虽然在轿车领域全鼓式制动器已基本上淘汰,但在商用车上应用最为广泛仍是全鼓式制动器,至于前盘后鼓式制动器或全盘式制动器只应用在有特殊需求客车或高档客车上。不过对于重型车来说,由于车速一般不是很高,刹车蹄的耐用程度也比盘式制动器高,因此许多重型车至今仍使用四轮鼓式的设计。

鼓式制动器相对于盘式制动器,其制动效能和散热性要差许多。鼓式制动器的制动力稳定性差,在不同路面上,制动力变化很大,不易于掌控。而由于散热性能差,在制动过程中会聚集大量的热量,制动蹄和制动鼓在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降。另外,鼓式制动器在使用一段时间后,要定期调校刹车蹄的空隙。

针对以上缺点,现在鼓式制动器则采取一些改进措施: 1)合理确定制动鼓的直径 2)合理确定摩擦衬片宽度 3)合理确定轮毂散热结构 4)合理选择轮胎和轮辋 5)加装气门嘴固定卡 6)采用目前较先进的技术,以防车轮过热,如采用制动间隙自动调整臂、使用缓速器。

Pro/E是美国参数化公司(Parametric TechnologyCorporation,简称PTC)开发的CAD/CAE/CAM软件,是一套由设计至生产的机械自动化软件,是新一代的产品造型系统,是一个参数化、基于特征的实体造型系统,并且具有单一数据库功能。该软件先进的设计理念体现了机械设计自动化(Me—chanical Design Automation,MDA)系列软件的最新发展方向,成为提供工业解决方案的有力工具,因而被广泛用于工业设计、机械设计、机构仿真、有限元分析、电子、航空、航天、军工等行业。

随着计算机辅助设计和辅助制造技术的飞速发展,其应用领域的日益扩展,已使工程设计业和制造业发生了深刻的变化,这一点的产品结构设计发方面表现的尤为显著。三维造型技术、参数设计技术和虚拟现实技术等新概念、新办法已经渗透到传统的结构设计中,并发挥出前所未有的作用,推动工程设计技术的发展。

PTC 公司的pro/e是现代CAD系统的代表,由它率先它采用的革命性的设计思想—基于特征的参数化设计,领导了现代CAD发展的潮流。其主要特征功能有:全相关性、基于特征的参数化模型建模、先进的资料管理系统装配管理工程数据库再利用等,它易于使用,可在各种硬件平台上运行。可让使用者同时完成工业设计、结构设计功能,模拟加工制造,缩短产品开发的时间和流程。

Pro/E的参数化设计技术(又称尺寸驱动几何技术)的基本思想,是和几何约束确定产品形状的几何特征,参数化的产品模型由几何模型和几何约束共同构成,完备的约束模型通过尺寸对几何形状的某些控制元素加以约束,构成几何元素惟一完整的表示。参数化设计的优点(1)参数化设计技术以其强有力的尺寸驱动修改图形功能为初始产品设计,产品建模和修改系列产品设计提供了有效的手段。 (2)可满足设计具有相同或相近几何拓朴结构的工程系列产品及相关工艺装备的需要。(3)可满足不同零件曲面的公式化高精度设计。

有限元技术是机械工程应用中普遍采用的现代设计技术之一,已经成为解决复杂的工程分心计算问题的有效途径,近年来随着计算机技术普遍提高,有限元技术取得了突飞猛进的法阵,求解问题的范围从线性问题发展到非线性问题,鼓式制动器具有系列化的特点,适于采用参数化的方法进行设计和分析计算。因此有限元分析软件对制动器的分析有重要意义。

近几年国内外鼓式制动器的有限元分析的研究概况如下[8]:1999年C. Hohmann, K.Schiffner, 使用ADINA对一款卡车用鼓式制动器进行了有限元分析,发现制动鼓与摩擦衬片的法向压力呈非线性分布。王良模、彭育辉于2002年应用大型的机械软件I—DEAS建立了某一国产双向自增力鼓式制动器的有限元模型,对其强度进行有限元方法的计算、分析。2003年吕振华、亓昌利用有限元分析软件ADINA建立一种蹄-鼓式制动器热弹性耦合动力学分析的三维有限元模型,探讨了进行制动器热弹性耦合有限元分析的过程,通过仿真计算得到制动器工作过程中摩擦副间接触力分布、制动鼓瞬态温度场、应力场、变形场等重要信息。此外,刘立刚、王学林利用ANSYS软件预测了某重型汽车的鼓式制动器分布式摩擦衬片的压力分布、制动扭矩、制动器的应力分布以及制动器的变形。2005年李亮、宋健通过建立循环制动过程中温度鼓式制动器三维有限元仿真场分析的快速有限元仿真模型,对鼓式制动器采用二维有限元仿真,获得瞬态温度场等仿真结果。2006年JinchunHuang,Charles M.Krousgrill以有限元为手段研究了鼓式制动器啸叫的机理。

1.3 课题研究方法

任务要求确定制动系统的总体结构,对制动器的主要参数进行计算及强度校和,利用Pro/E软件建立制动器三维模型装配图,通过干涉检查验证制动器设计的正确性,利用Ansys软件对摩擦衬片有限元分析。

深入了解汽车制动系统的构造及工作原理;并收集相关紧凑型轿车制动系统设计资料;参考现有研究成果,并进行深入的学习和分析,借鉴经验;同时学习有关汽车零部件设计准则;充分学习和利用画图软件,并再次学习机械制图,画出

川公网安备: 51019002004831号

川公网安备: 51019002004831号