螺旋输送机设计

59页 25000字数+说明书+外文翻译+开题报告+9张CAD图纸

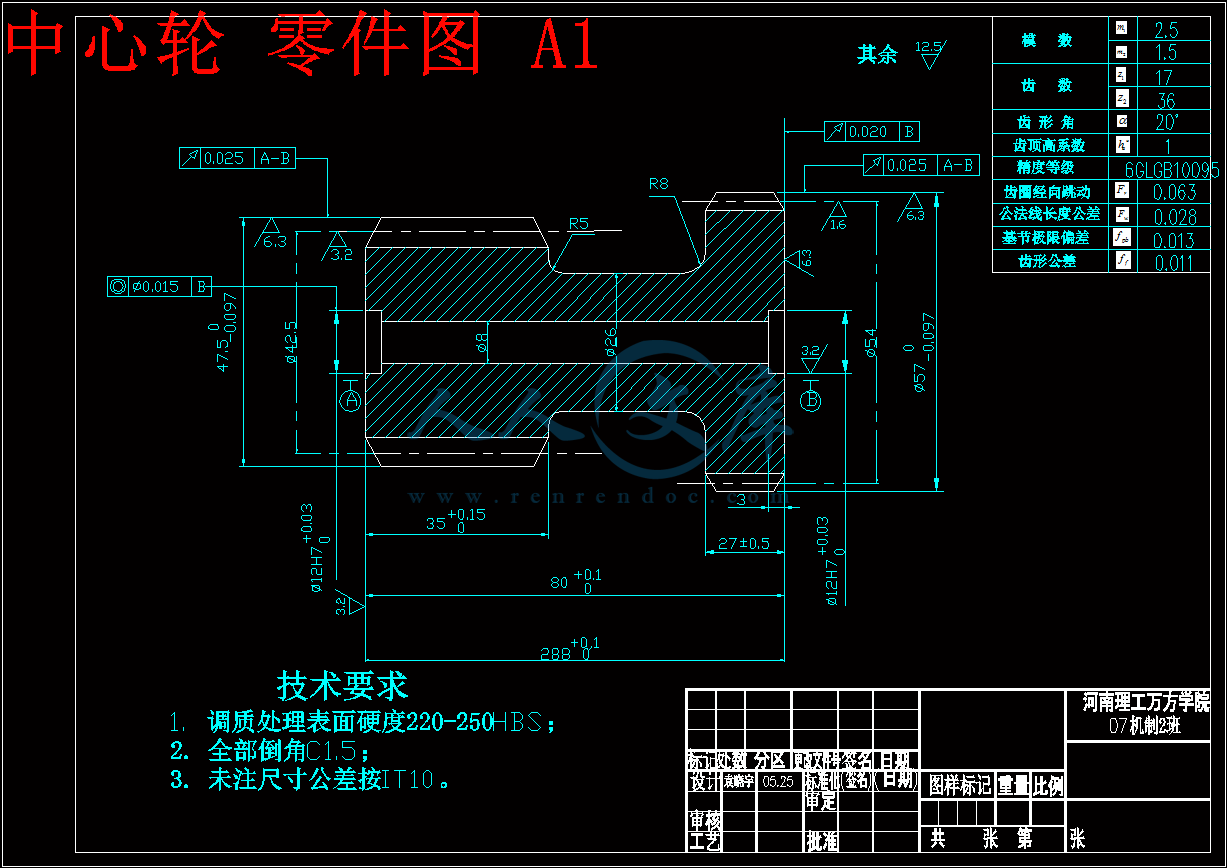

中心轮 零件图 A1.dwg

中期检查.doc

内齿轮 零件图 A2.dwg

外文翻译--机床基础.doc

总装图 A1.dwg

螺旋体A3.dwg

螺旋输送机设计开题报告.doc

螺旋输送机设计论文.doc

行星减速器 A1.dwg

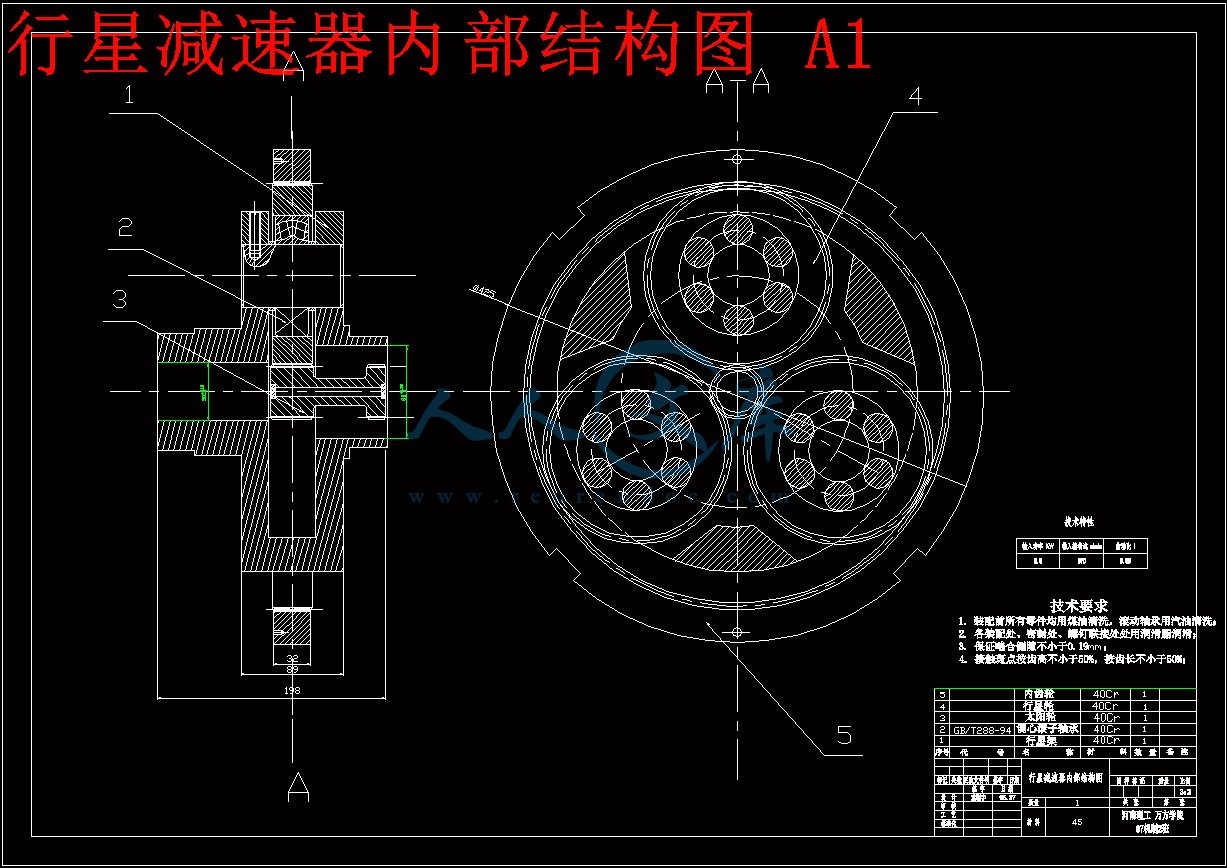

行星减速器内部结构图 A1.dwg

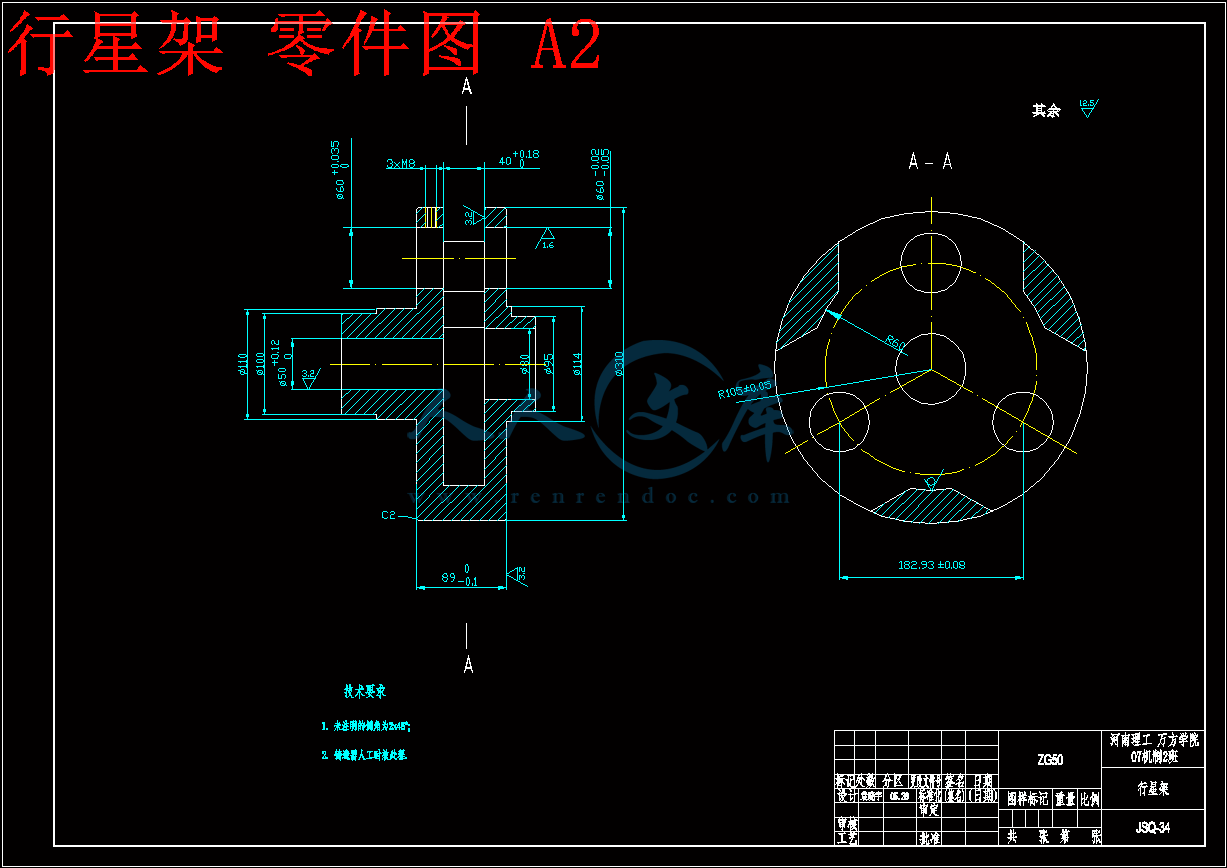

行星架 零件图 A2.dwg

输入轴 零件图 A1.dwg

进料口 A2.dwg

摘 要

根据我对日常生活的观察,以及在大学阶段的各个实习,最后选定毕业设计题目为——螺旋输送机的设计。其原理为:当电动机驱动螺旋轴回转时,加入槽内的物料由于自重的作用,使螺旋叶面旋转,但受着螺旋的轴向推力的作用,向着一个方向推进到卸料口处,物料被卸出,从而达到输送物料的目的。本输送机传动装置采用NGW型行星齿轮减速器传动,NGW型行星齿轮减速器具有体积小、质量小、传动比大、承载能力大,以及传动平稳和效率高等优点。

本毕业设计主要设计的是——NGW型行星齿轮减速器的设计。首先通过确定其传动比,再到配齿计算,再确定NGW型行星齿轮减速器各个齿轮的尺寸及啮合参数,最后是行星传动的结构设计及均载机构的设计。通过本次设计,我对NGW型行星齿轮减速器的各个部分以及其设计过程都有了更加深入的理解。

关键词: 螺旋输送机 NGW型行星齿轮减速器 均载机构

Abstract

According to my observation of daily life, as well as the various internship at the university stage, the final design selected topics for graduate -- spiral conveyer design. Its principles are : When electric motors driven screw axis rotation, the inside of the materials themselves as role-not screw leaf surface, but once the spiral must thrust role toward a direction to the mouth of the discharge Office of materials being discharged to reach carrier materials. The aircraft carrier transmission devices used NGW-planetary gear reducer transmission, NGW-planetary gear reducer with small size, quality small, transmission than large, large carrying capacity and a smooth and efficient transmission of higher advantages.

The graduate design major design type planetary gear reducer is --NGW design. First, by defining its velocity ratio, and then to calculate the allocation of teeth, to determine the type of planetary gear reducer NGW various gear and mesh size parameters, planetary transmission is the final design and structure are reflected in the design of institutions. Through this design, I have a deeper understanding to NGW-planetary gear reducer and parts of the design process .

Keyword:Spiral conveyer NGW-planetary gear reducer

Balanced load institution

前言

GX型螺旋输送机是工农业各部门机械化运输工作的主要机组,可使运输工作减轻劳动强度,提高工作效率,应用范围很广泛。适用于输送粉状、粒状及小块物料:如煤粉、水泥、矿沙、炉灰、石灰、化肥、苏打、食盐、砂糖、谷物、淀粉、棉子、麦芽、饲料、饲料、锯木宵等,因此在水泥厂、化肥厂、化工厂、铁厂、矿山、糖厂、造纸厂、维尼龙厂、饲料公司、水利工场使用较多。其优点是结构简单、成本低、面积小、操作安全方便、在运输过程中能与外界隔离,是一种封闭的运输设备,它不仅可以水平运输,而且可以倾斜运输。

螺旋输送机的传动部分采用行星齿轮传动。行星齿轮传动现已被人们用来代替普通齿轮传动,而作为各种机械传动系统中的减速器、增速器和变速装置。尤其是对于那些要求体积小、质量小、结构紧凑和传功效率高的输送设备、起重运输、石油化工和兵器等的齿轮传动装置以及需要差速器的汽车和坦克等车辆的齿轮传动装置,行星齿轮传动已得到了越来越广泛的应用。

总之,行星齿轮传动具有质量小、体积小、传动比大及效率高(类型选用得当)等优点。因此,行星齿轮传动现已广泛地应用于工程机械、矿山机械、冶金机械、起重运输机械、轻工机械、石油化工机械、机床、机器人、汽车、坦克、火炮、飞机、轮船、仪器和仪表等各个方面。行星传动不仅适用于高转速、大功率,而且在低速大转矩的传动装置上也获得了应用。它几乎可通用于一切功率和转速范围,故目前行星传动技术已成为世界各国机械传动发展的重点之一。

随着国民经济的日新月异的发展,螺旋输送机作为重要的输送设备,在祖国建设的各个角落都发挥着巨大的作用。

目 录

前言I

1 螺旋输送机概述1

1.1 螺旋输送机的发展历史2

1.2 螺旋输送机的发展概况2

2 GX螺旋输送机主要构件的设计和选用7

2.1 GX螺旋输送机的一般结构8

2.1.1 螺旋输送机的类型8

3 行星齿轮传动概论9

3.1 行星齿轮传动的定义、符号及其特点9

3.2 行星齿轮传动的符号12

3.3 行星齿轮传动的特点13

4 行星齿轮传动的配齿计算16

4.1 行星齿轮传动中分配各轮齿数应满足的条件16

4.1.1 传动比条件16

4.1.2 邻接条件16

4.1.3 同心条件18

4.1.4 安装条件18

4.1.5 2Z-X(A)型行星传动20

4.2 行星齿轮传动的配齿计算22

5 行星齿轮传动的几何尺寸和啮合参数计算23

5.1 标准直齿圆柱齿轮的基本参数23

6 行星齿轮传动的受力分析及强度计算26

6.1 行星齿轮传动的受力分析26

6.1.1 行星齿轮传动27

6.2 行星轮支承上和基本构件轴上的作用力29

6.2.1 行星轮轴承上的作用力29

6.3 行星齿轮传动中轮齿的失效形式和常用的齿轮材料30

6.3.1 轮齿的失效形式30

6.3.2 常用的齿轮材料31

7 行星减速器的箱体设计35

7.1 箱体的结构及各个尺寸的计算数值如下:35

7.2 行星齿轮减速器的润滑36

7.2.1 行星齿轮减速器的润滑特点及润滑剂的作用36

7.2.2 行星齿轮减速器的润滑方式36

7.2.3 行星齿轮减速器齿轮润滑油的使用要求37

7.3 附件的选取38

7.4 轴承、键及联轴器的选取38

7.4.1 轴承的选取38

7.4.2 联轴器及键的选取38

8 螺旋40

8.1 螺旋输送机转轴40

8.2 螺旋叶片41

9 螺旋输送机的选型设计计算43

9.1 输送量与输送距离43

9.2 实际计算44

9.2.1螺旋周长的计算44

9.2.2 螺旋机的输送量44

9.2.3 螺旋直径45

9.2.4 空心轴45

10 头节装置与尾节装置的结构46

11 悬挂轴承装置47

12 机槽(机壳)48

13 密封系统改进49

14 GX型螺旋输送机的应用范围及优缺点51

14.1 螺旋输送机的应用范围51

14.2 螺旋输送机的优缺点51

15 总结52

16 参考文献53

17 致谢54

1 螺旋输送机概述

螺旋输送机是一种连续运输机,是一种物料输送机械。输送机械有很多类型,由于连续运输机在工作原理、结构特点、输送物料的方法和方向以及其他一系列特性上各有不同,因此种类繁多。

连续运输机械按照用途分为通用输送机械、专用输送机械和辅助输送设备;按照输送的对象可分为输送散粒物料、输送成件物品和输送人员三类;按照安装形式可分为固定式,移动式和移置式三类;按照输送机的传动特点和结构形式的不同可分为有挠性牵引构件的和无挠性牵引构件的两类;按照连续输送机械输送机理可分为机械式和流体式两类;此外输送机械还可分为辊式、链式、轮式、胶带式、滑板式及悬挂式等多种具有挠性牵引构件的连续输送机,被运送物品放在牵引构件上或与牵引构件连接的承载构件上,利用牵引构件的连续运动使物品往特定方的方向进行运送。这类输送机械除了具有挠性牵引构件,承载构件,驱动装置,和张紧装置外,一般还具有装载,卸载,改向等装置。属于这类输送机械的有带式输送机,板式输送机,行车式输送机,自动扶梯,通用刮板输送机,埋刮板输送机,斗式输送机,斗式提升机,托架提升机,摇架提升机,悬挂输送机,推杆输送机,架空索道等。

不具有挠性牵引构件的连续输送机利用工作构件的旋转运动或往复运动,使物料沿封闭的管道或料槽向前运送。它们输送物料的原理各自根本不同,而且具有共性的部件较少。这类输送机械有螺旋输送机,滚珠输送机,振动输送机等。

螺旋输送机在我国研制较早,是一种重要而又具有代表性的旋转类型的连续运输机械。在各种不同类型的连续运输机械中,螺旋输送机是属于不具有挠性牵引构件的连续输送机,利用工作构件即螺旋的旋转运动,使物料向前运送。

螺旋输送机适用于短距离输送物料,应用螺旋输送机可以将物料在一定的输送线路上,从装载地点到卸载地点以恒定的或变化的速度进行输送,还可以形成连续的物流或脉动性的物流,即从最初的供料到最终的卸料之间可以形成一种物料的输送流程。螺旋输送机可沿水平、倾斜或垂直方向上输送物料,主要分为水平螺旋输送机和垂直螺旋输送机。这两种机型也是最常用的。螺旋输送机根据结构分为,双螺旋输送机和单螺旋输送机,后者使用较多。螺旋输送机的安装方式有固定式和移动式两种,大部分螺旋输送机采用固定式。

其他型式的螺旋输送机有很多种类,例如有垂直螺旋输送机,螺旋管输送机,可弯曲螺旋输送机,大倾角螺旋输送机,成件物品螺旋输送机,热交换式螺旋输送机,微粉螺旋输送机,新型冷却螺旋输送机,对转螺旋输送机,复式输送机,双向输送机,变螺距输送机,变直径输送机等。各种型式的螺旋输送机在工程实际中都得到了很广泛的应用。

1.1 螺旋输送机的发展历史及趋势

螺旋输送机的发展,分为有轴螺旋输送机和无轴螺旋输送机两种型式的发展过程。有轴螺旋输送机由螺杆,U 型料槽,盖板,进,出料口和驱动装置组成,一般还有水平式,倾斜式和垂直式三种;而无轴旋输送机则采用螺杆改为无轴螺旋,并在U 型槽内装置有可换衬体,结构简单,物料由进料口输入经螺旋推动后由出料口输出,整个传输过程可在一个密封的槽中进行。一般来讲,我们平常所指的螺旋输送机都指有轴型式的螺旋输送机。而对许多输送比较困难的物料,人们一直在寻求一种可靠的输送方法,而无轴螺旋输送机则是一种较好的解决方法。

1.2 螺旋输送机的发展概况

从17 世纪中叶,开始应用架空索道输送散状物料,到1887 年,螺旋输送机由阿基米德发明,后来得到改进,在工业上广泛用来输送散状、固体物料,随后经过了很长时间的发展过程,逐渐研制出了一系列的螺旋输送机,使得螺旋输送机有了长足的发展。GX 型螺旋输送机是出现较早的一种螺旋输送机,也是我国最早定型生产的通用性生产设备。它以输送粉状、粒状、小块状物料为主,不适宜输送易变质的,粘性的易结块的物料和大块的物料,因为这些物料容易粘在螺旋上而随之旋转,或在吊轴承处产生堵料现象,给物料输送过程带来很大的不便。GX 型螺旋输送机的优点主要是节能、降耗显著,其头部、尾部轴承移至壳体外,具有防尘密封性好,噪声低,适应性强,操作维修方便,进、出料口位置布置灵活等:缺点是动力消耗大,机件磨损快,物料在运输时粉碎严重。

LS 型螺旋输送机是在GX 型输送机的基础上修改设计的新一代螺旋输送机,LS 型螺旋输送机特点是结构新颖,性能可靠,技术指标先进,适用范围广泛,节能降耗显著。

TLSS 系列螺旋输送机具有结构简单、密封性能好,无粉尘、噪声低,能多点送料、卸料等特点,适用于各行业的粉状或颗粒的输送。该螺旋输送机横截面可设计成U 形和圆形两种,圆形截面输送机还可作为垂直输送用。该机广泛用于面粉、粮油、饲料行业水平物料的输送,并可在其出料端增设料封装置,形成TLSSF 型料封螺旋输送机,在进料口左侧或右侧增设吸风口,专门用于输送粉碎后的物料。

JT 型螺旋输送机,是一种按工艺布置需要有单机单驱动(或重叠式,分体双驱动), 带夹套的全密封型螺旋输送机。其具有结构紧凑合理,占地面积小,密封性好,工艺布置灵活等优点,适用于输送要求冷却或加热的有毒、易挥发及具有腐蚀性或怕被污染的物料,如三聚氰胺、IH 口等,可以水平输送温度低于250 ℃ 的物料,可广泛应用于化工、医药、食品、轻工等行业。

MLG 管式螺旋给料输送机是一种等同采用国际标准的螺旋输送机,其特点是变螺距,给料量稳定,具有一定的锁风效果。输送机长度在特定范围内可由用户指定选用,用作料仓底部给料设备时,一般采用倾斜布置,基本可消除物料自流(即冲料)现象。随着运输机械的发展,还出现一些新型的特殊用途的螺旋输送机,如可弯曲螺旋输送机,螺旋管输送机,大倾角螺旋输送机,成件物品螺旋输送机,热交换式螺旋输送机,微粉螺旋输送机,新型冷却螺旋输送机等。

2 GX螺旋输送机主要构件的设计和选用

随着现代化工业的不断发展,螺旋输送机已经成为国民经济各部门生产过程中的重要组成部分,正朝着长距离、大运量、高速度方向发展。为了使输送机安全可靠地运行,其结构系统必须具有良好的静、动态特性,传统的设计方法己不能满足设计要求,必须采用现代设计方法对输送机系统进行设计。

传统的机械设计方法是以经验、感性、静态手工式劳动为基础的一种设计方法,包括下列各种方法:

类比设计方法:类比设计方法是基于与旧有的同类或相似的机器作比较而进行新机器设计的一种设计方法。依据这种方法,在设计之前,首先要以工艺对设备所提出的性能要求为依据,同时参照旧有的类似机器设备,依靠经验估计,针对旧有设备的缺点加以改进,从而拟定出一个或几个新的设计方案,进而分析比较,择其较好的方案或集中诸方案的优点做出最终的设计方案。显然,它是基于设计者的经验积累进行局部创新而形成的一种设计方法。这种设计方法的设计工作量很大,设计周期很长。现仍被广泛采用。

试算法:此法是以一定的理论公式为依据,在一定的技术条件下算得相应的参数值,若所得结果不理想,则改变技术条件,重新计算,循环往复,直至获得感性认为是理想的结果。它的计算工作量也很大,且难于取得真实的理想结果。但在计算工具不足的情况下,目前国内仍大量采用。

表格法:它是根据一定的理论公式,参照常用的尺寸系列和材料参数,预制出系统表格,以供设计时使用,此法减少工作量,提高设计速度。但是这个方法难取得理想的结果。

图算法:此法的原理与表格法相同,但有不同于表格法。图算法是使用按一定的比例尺绘制成的专用图线一诺模图来进行设计。其计算工作量大大减少,所计算的结果要比表格法改进许多。

上述这些传统设计方法不是完全没有优点,而是需要改善,使之适应现代化的需要。

2.1 GX螺旋输送机的一般结构

GX螺旋输送机由料槽、螺旋叶片和转动轴组成的螺旋体、两端轴承、中间悬挂轴承及驱动装置所组成。螺旋体由两端轴承和中间悬挂轴承支承,由驱动装置驱动。螺旋输送机工作时,物料由进料口进入料槽,在旋转螺旋叶片的推动下,沿着料槽作轴向移动,直至卸料排出。

GX螺旋输送机的基本机型有水平螺旋输送机、垂直螺旋输送机以及处于两者之间的倾斜螺旋输送机。此外,还有许多其他型式的兼有工艺过程和特殊作用的螺旋输送机。

2.1.1 螺旋输送机的类型

1. 水平螺旋输送机

水平螺旋输送机多采用“U”形槽体(也可采用圆筒槽体)、较低的螺旋转速及固定安装的结构。输送机工作时,物料从输送机的一端加入槽体,被输送到槽体的另一端或在任一希望的中间位置经槽体底部的开口卸出。

2. 倾斜螺旋输送机

输送倾角≤20o的螺旋输送机,一般与水平螺旋输送机的结构相同。输送倾角为20o—90o的螺旋输送机,一般采用短螺距螺旋及圆筒壮槽体,螺旋体的转速也需增加,其结构如同垂直螺旋输送机。

3. 垂直螺旋输送机

垂直螺旋输送机可垂直提升一般的散状物料,物料颗粒大小一般≤12mm。垂直螺旋输送机的槽体为封闭的圆筒,螺旋体的转动可采用底部驱动或顶部驱动。垂直螺旋输送机的优点是结构简单,所占空间位置小,制造成本底;缺点是输送量小,输送高度一般不超过8m。

3 行星齿轮传动概论

3.1 行星齿轮传动的定义、符号及其特点

齿轮传动在各种机器和机械设备中已获得了较广泛的应用。例如,起重机械、工程机械、冶金机械、建筑机械、石油机械、纺织机械、机床、汽车、飞机、火炮、船舶利仪器、仪表中均采用了齿轮传动。在上述各种机器设备和机械传动装置中,为了减速、增速和变速等特殊用途,经常采用一系列互相啮合的齿轮所组成的传动系统,在《机械原理》中,便将上述的齿轮传动系统称之为轮系。

1. 行星齿轮传动的定义

轮系可由各种类型的齿轮副组成。由锥齿轮、螺旋齿轮和蜗杆蜗轮组成的轮系,称为空间轮系;而由圆柱齿轮组成的轮系,称为平面轮系。

根据齿轮系运转时其各齿轮的几何轴线相对位置是否变动,齿轮传动分为两大类型。

(1).普通齿轮传动(定轴轮系)

当齿轮系运转时,如果组成该齿轮系的所有齿轮的几何轴线位置都是固定不变的,则称为普通齿轮传动(或称定轴轮系)。在普通齿轮传动中,如果各齿轮副的轴线均互相平行,则称为平行轴齿轮传动;如果齿轮系中含有一个相交轴齿轮副或一个相错轴齿轮副,则称为不平行轴齿轮传动(空间齿轮传动)。

(2).行星齿轮传动(行星轮系)

当齿轮系运转时,如果组成该齿轮系的齿轮中至少有一个齿轮的几何轴线位置不固定,而绕着其他齿轮的几何轴线旋转,即在该齿轮系中,至少具有一个作行星运动的齿轮,如图3-1(a)所示。在上述齿轮传动中,齿轮a、b和构件x均绕几何轴线转动,而齿轮c是活套在构件x的轴0c上,它一方面绕自身的几何轴线0c旋转(自转),同时又随着几何轴线0c绕固定的几何轴线OO旋转(公转),即齿轮c作行星运动;因此,称该齿轮传动为行星齿轮传动,即行星轮系。

行星齿轮传动按其自由度的数目可分为以下几种。

a. 简单行星齿轮传动 具有一个自由度(W=1)的行星齿轮传动,如图1—1(b)所示。对于简单行星齿轮传动。只需要知道其中一个构件的运动后,其余各构件的运动便可以确定。

b. 差动行星齿轮传动 具有两个自由度(W=2)的行星齿轮传动,即它是具有三个可动外接构件(a、b和x)的行星轮系[见图3—1(a)]。对于差动行星齿轮传动,必须给定两个构件的运动后,其余构件的运动才能确定。 12 机槽(机壳)

机槽常用3~6毫米厚的钢板制成,在槽边缘处焊接纵向角钢及横向凸缘角钢,用于机槽与盖的联结及各节段之间的联结(用螺栓紧固),同时也可增加机槽的刚性。为了搬运、安装、修理的方便,机槽由若干节联结而成,每节约长3米。

机槽底部为半圆柱形。其轮廓半径要稍大于螺旋半径。在安装时,螺旋叶片与机槽之间要保持一定的间隙。这个间隙较被输送物料的最大直径大一些,若是输送磨磋性物料,间隙还要大一些,一般为2~15毫米。否则由于安装时的不精确而造成极大的的阻力,甚至会使螺旋叶片及轴等机件扭转或折断,但间隙太大会导致运输效率下降。

机槽上部安装可折的机槽盖,并用螺栓或卡子加以紧固。为了保证机槽的密封,往往在机槽盖与机槽接触地方加一层毡垫或石棉绳垫。

机槽全长均安装在用铸铁制成的或用钢板焊接成的支架上,然后紧固在地面上。

出料口设在机槽的底部。GX型螺旋机的出料口有:方形的、手推式、齿条式插板出料口三种。 13 密封系统改进

螺旋输送机属一般机械设备,采用两端轴承支承结构,由于其长度太长,螺旋轴挠度很大,会发生弯曲现象,使用过程中极易发生叶片与外壳磨损和轴与端座密封处磨损,因此制作时一般使叶片与外壳、轴与端座密封处间隙稍大,以保证设备正常运转。

但是,因为轴与端座密封处间隙稍大,其密封效果很差,普通的密封方法是采用盘根密封,开始运转时密封效果还可以,运行一段时间后由于轴颈与盘根的磨损,密封效果越来越差,纯碱粉末从密封处泄漏严重,车间地面上纯碱粉末到处是,为此进行了密封系统改进设计,如下图所示:

1、加长端座密封填料处轴套尺寸,这样就增加了盘根的圈数,增强了密封效果,

2、加油杯润滑,轴与盘根接触面及盘根本身通过油杯注油,加强润滑及浸润效果,减少盘根与轴的磨损,同时形成油膜层,阻止纯碱粉末通过轴颈处间隙流出作用,油槽延伸至最内层,密封效果明显,

3、在端座轴套内侧设计一对迷宫骨架密封环,一个固定在端座轴套上 本文是对螺旋输送机部分进行理论设计,它在产品系列设计中具有一定的意义。本次设计同时考虑到产品的系列设计,虽然只是单独的产品设计,经过本次设计可以扩展为整个系列的设计。同时在本次设计中我们参考了很多有关方面的设计。

通过本次设计我深深的认识到系统设计的重要性,以前我们做的主要是单一的零部件的设计,没有从根本上体会到这一点。毕业设计对即将毕业的学生无疑是很重要的,认真系统的作好它,不光是现在就是对我以后的职业生涯也是很重要的。

另一个装在轴上随轴一起运转,防止纯碱粉末流出,起到密封效果作用。

参考文献

1、行星传动设计与计算

主编:胡来瑢 煤炭工业出版社 1997.12

2、行星齿轮传动设计

主编:饶振纲 化学工业出版社 2003.9

3、渐开线齿轮行星的设计与制造

主编:渐开线齿轮行星的设计与制造编委会 机械工业出版社 2002.5

4、机械设计

主编:濮良贵 纪名刚 高等教育出版社 2004.6

5、机械传动设计手册

主编:江耕华 胡来瑢 陈启松 煤炭工业出版社 1997.12

6、行星传动机构设计

主编:饶振纲 国防工业出版社 1980.11

7、运输机械设计选用手册(上、下册)

主编:运输机械设计选用手册编委会 化学工业出版社 1999.1

8、运输机械

主编:斯比伐考夫斯基、杰雅其柯夫 机械工业出版社 1960.1

川公网安备: 51019002004831号

川公网安备: 51019002004831号