盘式汽车制动器设计

67页 18000字数+说明书+英文翻译+开题报告+8张CAD图纸

中期检查表.doc

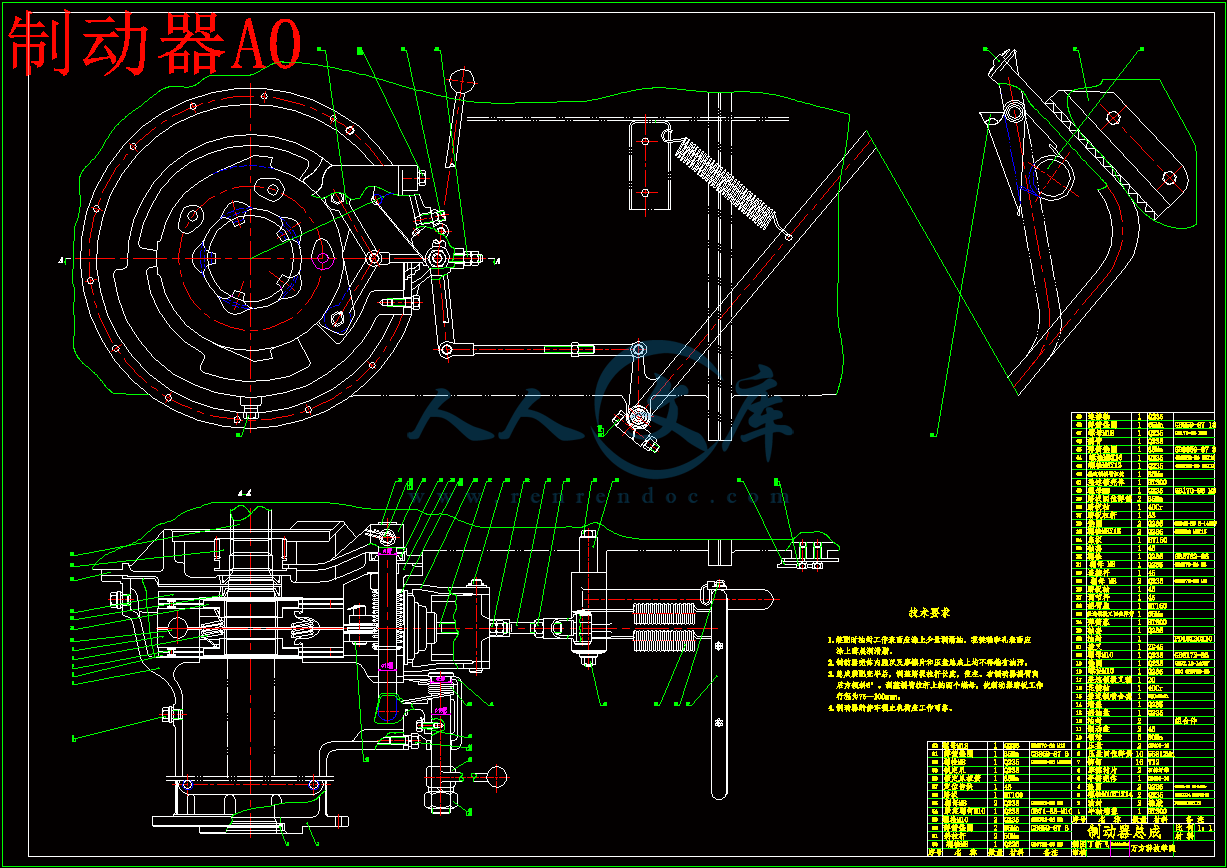

制动器A0.dwg

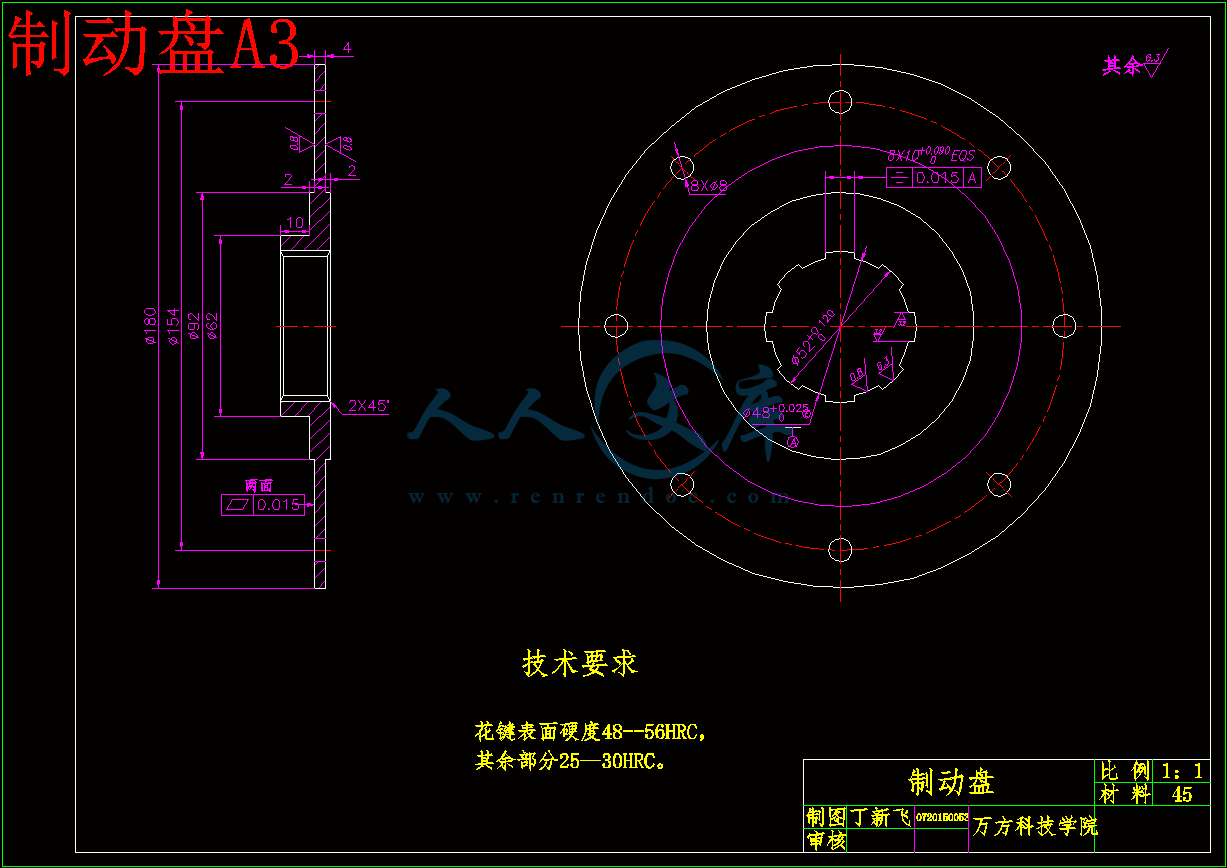

制动盘A3.dwg

压盘A1.dwg

壳体A1.dwg

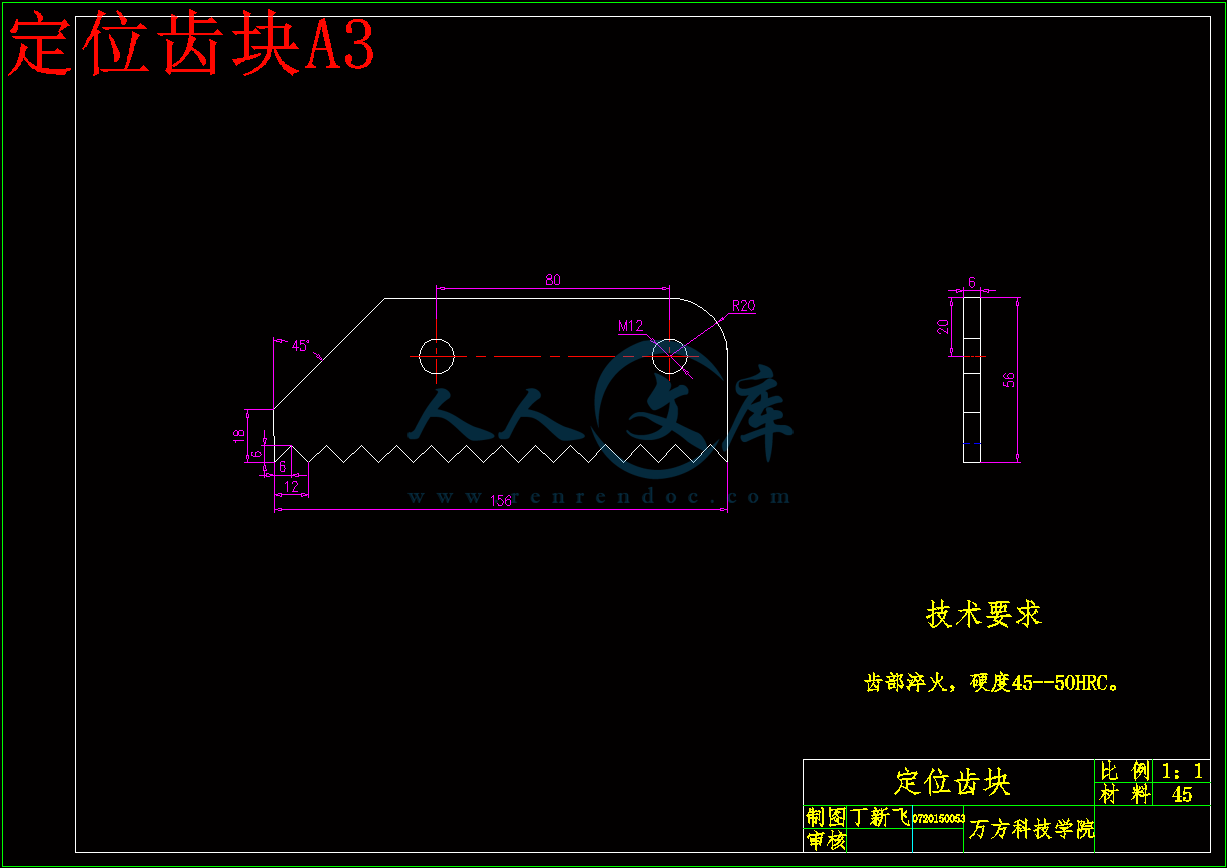

定位齿块A3.dwg

密封盖A1.dwg

差速锁摇臂轴A3.dwg

盘式汽车制动器设计开题报告.doc

盘式汽车制动器设计论文.doc

目录.doc

花键轴A3.dwg

英文翻译--液压支架的发展与前瞻.doc

摘 要

制动器,是汽车上最重要的系统之一,也是汽车驾驶者最应重视的一个方面。汽车的制动可分为盘式制动和鼓式制动。本文通过对盘式制动器制动原理的分析,在原始资料的基础上,通过对制动器制动时的受力分析,确定了制动力矩、摩擦盘尺寸、踏板操纵力及踏板操纵行程等制动器基本参数;通过对制动器结构的分析,设计了摩擦盘的结构、压盘的结构、制动器弹簧的结构和操纵机构等;并根据要求设计制动器的渐开线花键,选取花键类型为矩形花键,并校核了花键的强度,结果为花键强度够用。本次设计的盘式制动器符合制动器设计的理论要求,能保证汽车在行驶中的制动及紧急制动,并能保证在坡道上安全制动。因此,达到了制动器能保证驾驶员的行车安全的目的。

关键词 盘式制动器,操纵机构,汽车

DESIGN of the VEHICLE DISC BRAKE

ABSTRACT

Braking disc is one of the most important systems in the car, it also should be paied more attention by the automobile drivers. Vehicles break can be divided into disc brake and drum brake. From the principle of disc brake analysis and raw data, based on the brake force analys is to determine the braking torque, friction disc size, pedal power and manipulation. From the analysis of the brake structure, design the structure of the friction disc system, pressure plate structure and the structure of the spring brake system and manipulation systems. And accordance with the design of the brake requirements of the involute spline, choose the type of rectangular spline and school the nuclear strength of the spline, the spline result is enough intensity. The design of the brake disc in line with the theoretical requirements, and ensure a moving car in the braking and emergency braking, and can ensure safe braking ramp. Therefore, reach the purpose of ensure the driver′s traffic safety.

KEY WORDS: brakes disc, manipulation systems,car

目录

前言....................-1-

第一章 盘式制动器概述- 4-

1.1 盘式制动器发展历史- 4-

1.2盘式制动器原理及特点- 6 -

§1.3 盘式制动器主要元件的概述- 15-

§1.3.1制动盘- 15-

§1.3.2制动摩擦衬块- 17-

§1.4 盘式制动器操纵机构- 18-

第二章 盘式制动器设计- 20-

§2.1 制动器设计中的分析- 20-

§2.2 制动器的基本参数- 21-

§2.2.1制动力矩的确定-21-

§2.2.2确定摩擦盘尺寸- 23-

§2.2.3制动器的磨损验算- 25-

§2.2.4踏板操纵力- 26-

§2.2.5踏板操纵行程计算- 33 -

§2.3 制动器操纵机构设计- 34 -

第三章 盘式制动器摩擦盘的设计- 36-

§3.1 摩擦盘结构- 36-

§3.2 摩擦材料类型- 37-

第四章 盘式制动器压盘的设计- 44 -

§4.1 压盘的结构- 44 -

§4.2 压盘的球槽- 45 -

第五章 盘式制动器弹簧- 48-

§5.1圆柱螺旋弹簧的结构形式- 48-

§5.2 圆柱螺旋弹簧的制造- 49-

§5.3 圆柱螺旋弹簧参数- 51 -

第六章 盘式制动器花键设计- 53 -

§6.1 花键的类型、特点和应用- 53 -

§6.2 花键参数的确定与强度校核- 54 -

总结- 58-

参考文献- 59-

致 谢- 61-

现代汽车制动器的发展起源于原始的机械控制装置,最原始的制动控制只是驾驶员操纵一组简单的机械装置向制动器施加作用力,那时的汽车重量比较小,速度比较低,机械制动已经能够满足汽车制动的需要,但随着汽车自身重量的增加,助力装置对机械制动器来说越来越显得非常重要。从而开始出现了真空助力装置。 1932年生产重量为2860kg的凯迪拉克V16车四轮采用直径419.1mm的鼓式制动器,并有制动踏板控制的真空助力装置。林肯公司也于1932年推出V12轿车,该车采用通过四根软索控制真空助力器的鼓式制动器。随着科学技术的发展及汽车工业的发展,尤其是军用车辆及军用技术的发展,车辆制动有了新的突破,液压制动是继机械制动后的又一重大革新。

DuesenbergEight车率先使用了轿车液压制动器,克莱斯勒的四轮液压制动器于1924年问世,美国通用汽车公司和福特汽车公司分别于1934年和1939年采用了液压制动技术。到20世纪50年代,液压助力制动器才成为现实。经过80多年的发展,液压制动技术是如今最成熟、最经济的制动技术,并应用在当前绝大多数乘用车上。

汽车制动简单来讲,就是利用摩擦将动能转换成热能,使汽车失去动能而停止下来。凡利用固定元件与旋转元件工作表面的摩擦而产生制动力矩的制动器称为摩擦制动器。目前各类汽车所用的摩擦制动器可分为鼓式和盘式两大类。

鼓式制动器摩擦副中的旋转元件为制动鼓,其工作表面为圆柱面;盘式制动器的旋转元件则为旋转的制动盘,以端面为工作表面。

鼓式制动器根据其结构都不同,又分为:双向自增力蹄式制动器、双领蹄式制动器、领从蹄式制动器、双从蹄式制动器。其制动效能依次降低,最低是盘式制动器;但制动效能稳定性却是依次增高,盘式制动器最高。也正是因为这个原因,盘式制动器被普遍使用。但由于为了提高其制动效能而必须加制动增力系统,使其造价较高,故低端车一般还是使用前

鼓式。

盘式制动器摩擦副中的旋转元件是以端面工作的金属圆盘,被称为制动盘。其固定元件则有多种结构型式,大体分两类。一类是固定元件的金属背板和摩擦片也呈圆盘形。使用这种固定元件,因而其制动盘的全部工作面可同时与摩擦片接触的制动器称为全盘式制动器;另一类是工作面积不大的摩擦块与其金属背块组成的制动块,每个制动器有2-4个,这些制动块及其促动装置都装在横跨制动盘两侧的夹钳形支架中,总称制动钳,这种由制动盘和制动钳组成的制动器称为钳盘式制动器。前者只有少数汽车用(主要是重型汽车);后者越来越多被各级轿车和货车使用。 上图是运输车辆增力式盘式制动器零件图。在差速器的每一侧半轴上,用花键安装着两个粘有摩擦衬面的摩擦盘3和7,它们能在花键轴上来回滑动,是制动器的旋转部分。在两摩擦盘之间有一对可锻铸铁的圆形压盘1和2,它们的表面支承在半轴壳4的三个凸肩上,并能在较小的弧度内转动。两压盘内侧面的五个卵圆形凹坑中装有五个钢球,两压盘用三根弹簧6拉紧。在中间盖8和摩擦盘4上,与摩擦盘相对着的表面经过加工。摩擦盘与压盘间,以及摩擦盘与半轴壳和中间盖间,在不制动时都有一定间隙。制动时,制动踏板通过斜拉杆使两压盘相对转动,此时凹坑中夹着的五个钢球就从坑底向坑边滚动,将两压盘挤开,两压盘就将旋转着的两个摩擦盘分别推向半轴壳和中间盖,使各相对摩擦表面间产生摩擦扭矩,最终将半轴制动。如果放松制动踏板,则弹簧6又将两压盘拉紧复原,使钢球进入坑底,恢复了摩擦盘两侧的间隙。

盘式制动器在上述制动过程中有增力作用。当摩擦盘顺时针旋转时;作用在压盘上的摩擦扭矩将使它们跟随旋转,但当压盘1由于其凸起13受到半轴壳上的凸肩14的限制而不能转动时,压盘2则在摩擦扭矩的作用下将相对于压盘1作顺时针转动,协助钢球继续将两压盘挤开,使操纵省力。当摩擦盘反时针旋转时,和上述过程相似地起增力作用。因此不管运输车辆前进还是倒退,制动时盘式制动器都有增力作用。

盘式制动器与传统的鼓式制动器的比较:

①盘式制动器在液(气)压的控制下制动力大且稳定,其制动效能远高于鼓式制动器。鼓式制动器,由于散热性能差,在制动过程中会聚集大量的热量。制动蹄片和轮鼓在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降。盘式制动盘直接裸露在空气中,散热性很好。但是盘式制动器结构相对于鼓式制动器来说比较复杂,对制动钳、管路系统要求也较高,而且造价高于鼓式制动器。在轿车领域中,盘式制动有逐渐取代鼓式制动的趋向。随着材料科学的发展及成本的降低,盘式制动器将逐步取代鼓式制动器。

②在输出同样大小的制动力矩的条件下,盘式动器的质量和外形尺寸要比鼓式制动器的小。

③盘式的摩擦块比鼓式的摩擦衬片在摩损后更易更换,结构简单,维修保养容易。

④制动盘与摩擦块的间隙小(0.05---0.15mm),这就缩短了活塞的操作时间,并使制驱动机构的力传动比有增大的可能。

⑤制动盘的热膨胀不会像制动鼓膨胀那样引起制动踏板行程损失,这也使间隙自动调整装置结构设计得于简化。同时在制动盘上铸有加强筋,以提高制动盘的强度和铸造的工艺性能。另在制动盘上开了许多小孔,加速通风散热、提高制动效率。

⑥易于构成多回路制动驱动系统,使系统有较好的可靠性和安全性。以保证汽车在任何车速下各车轮都不得能均匀一致地平稳制动。

⑦能方便地实现制动器摩损报警,以便于工作及时更换摩擦片。

盘式制动器在汽车的应用上:一般是由于受车轮轮毂的外形尺寸限制,在小型车上大量使用的是液压盘式制动器,以配合整车的液压制动回路的匹配;随着汽车工业技术的发展,特别是重型汽车轿车化的配置要求,重型车使用气压盘式制动器已经十分普遍,欧洲汽车公司制造的汽车上,均已开始大量使用气压盘式制动器总成。

国外盘式制动器研发情况介绍[6]:

国外汽车研发机构经过多年的研究和试验,气压盘式制动器在所有的主要性能方面都优于传统的鼓式制动器,并将其广泛使用在新型的载重汽车上。现在一些欧洲汽车公司制造的汽车上,均已开始大量使用气压盘式制动器总成(这种气压盘式车轮制动器装配组装在汽车的前后车桥总成上)。气压盘式制动器与传统的鼓式制动器相比在制动性能等方面的有明显的优势,主要表现在以下几个方面。

1)制动力和安全性:在间断制动状态下,鼓式与盘式制动器的制动能力相差不大。但盘式制动器在制动响应和制动控制方面的表现更好一些。但在连续制动过程中,两种制动器的差别很大。在长距离的坡路上驶下(如下山),盘式制动器在固定的制动压力下,完全不失去初始性能,汽车能全程保持一定的速度行驶。相反,装有鼓式制动器的汽车,为保持速度,须逐渐增加制动压力。持续制动后,在同等制动压力下,盘式制动器产生的制动力只是略有下降,而鼓式制动器的制动力下降非常大,这两种制性动器的安全因数有着很大的差别。

2)结构和成本:盘式制动器系统包括盘、衬垫、缸和卡钳,其零件数少于鼓式制动器系统,同类车型相比其总成的总质量比鼓式制动器低18%。盘式制动器总成可以作为一个完整的部件送到车桥装配线,此部件即包括了盘式制动器的所有零件。这样就有一个特别的优越性,就是可以把所有机械功能预调好的、经过试验的装置提供给用户,因而产品的责任有了明确规定。

3)维修保养:盘式制动器的整套操作机构密封在外壳中,经润滑以延长其寿命。所以盘式制动器几乎是无需维修的,维修主要是更换磨损零件,即衬垫和盘。而且,更换衬垫所需的时间也比更换鼓式制动器材套所需的时间少80%。这意味着不仅可以节省维修成本,还能大大缩短非运营时间。

参考文献

[1] 刘惟信:《汽车设计》.北京:清华大学出版社,2001:158~200

[2] 张洪欣:《汽车设计》.北京:机械工业出版社,1981:106~126

[3] 陈家瑞:《汽车构造》.第二版.北京:机械工业出版社,2005:40~61

[4] 张文春:《汽车理论》.北京:机械工业出版社,2005:70~83

[5] 彭文生,张志明,黄华梁:《机械设计》.北京:高等教育出版社,2002:96~138

[6] 董宝承:《汽车底盘》.北京:机械工业出版社,2004:32~81

[7] 陈焕江,徐双应:《交通运输专业英语》.北京:机械工业出版社,2002:20~30

[8] 刘鸿文:《简明材料力学》.北京:高等教育出版社,1997:254~259

[9] 陈殿云,张淑芬,杨民献:《工程力学》.兰州:兰州大学出版设, 2003:182~196

[10] 葛志祺:《简明机械零件设计手册》.北京:冶金工业出版社,1985:14~16,113~115

[11] 濮良贵,纪名刚:《机械设计》.第七版.北京:高等教育出版社,2005:109~111 387~406

[12] 王昆,何小柏,汪信远:《课程设计手册》.北京:高等教育出版社,1995:47~49

[13] 侯洪生,王秀英:《机械工程图学》.北京:科学出版社,2001:225~333

[14] 徐灏等:《新版机械设计手册》,北京:机械工业出版社,2006.

[15] 马玉录 刘东学 :《专业英语》, 北京:化学工业出版社2001.8

[16] 郑玉华 :《典型机械产品构造》,北京:科学出版社,2001

[17] 孟宪源,姜琪 :《机构构型与应用》,北京:机械工业出版社,2002

[18] 吴社强,吴政清,姜斯平 主编,《汽车构造》,上海:上海科学技术出版社,2002

[19] 文九巴:《机械工程材料》,北京:机械工业出版社,2006.3

[20] 李新城 主编,《材料成形学》,北京:机械工业出版社,2000.8

[21] 邓文英 宋力宏 主编,《金属工艺学》,北京:高等教育出版社,2005.11

川公网安备: 51019002004831号

川公网安备: 51019002004831号