电动液压切管机设计

42页 13000字数+说明书+答辩稿+13张CAD图纸【详情如下】

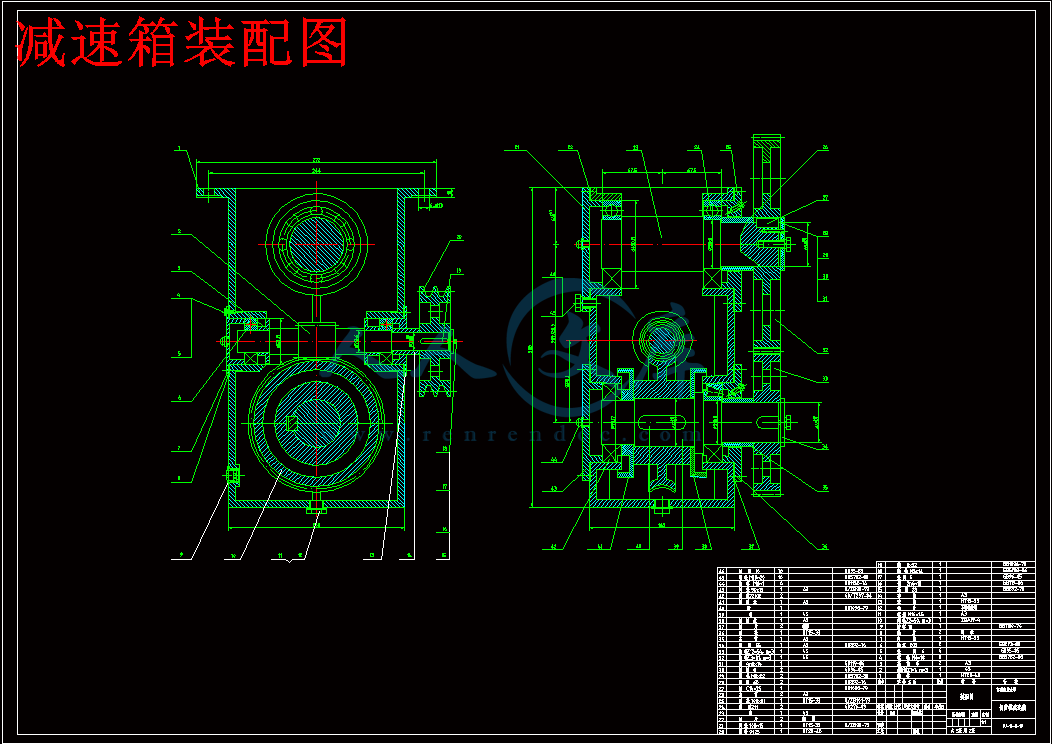

减速箱装配图.dwg

带轮(一).dwg

带轮(二).dwg

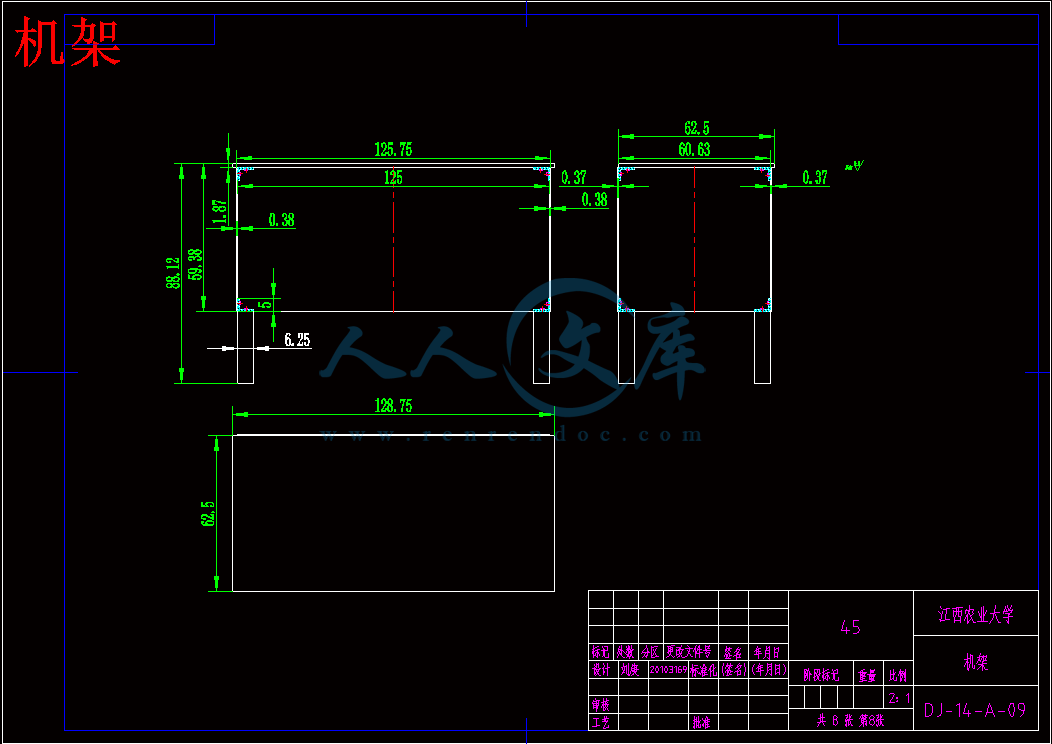

机架.dwg

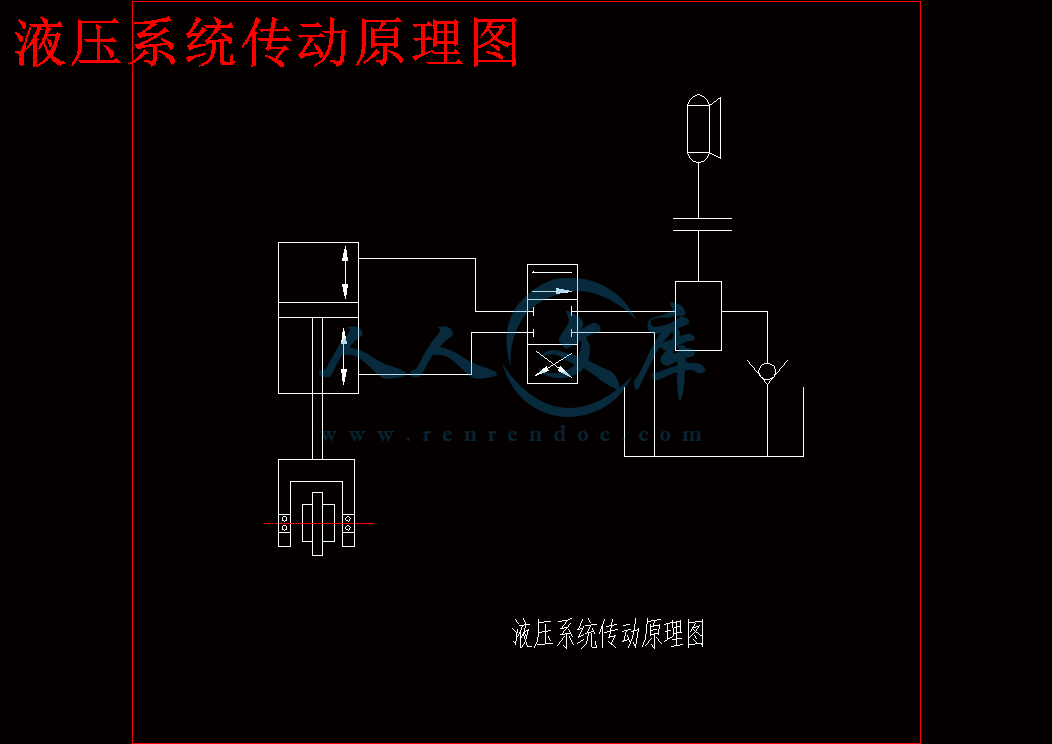

液压系统传动原理图.dwg

液压缸.dwg

滚筒装配图.dwg

滚筒零件图.dwg

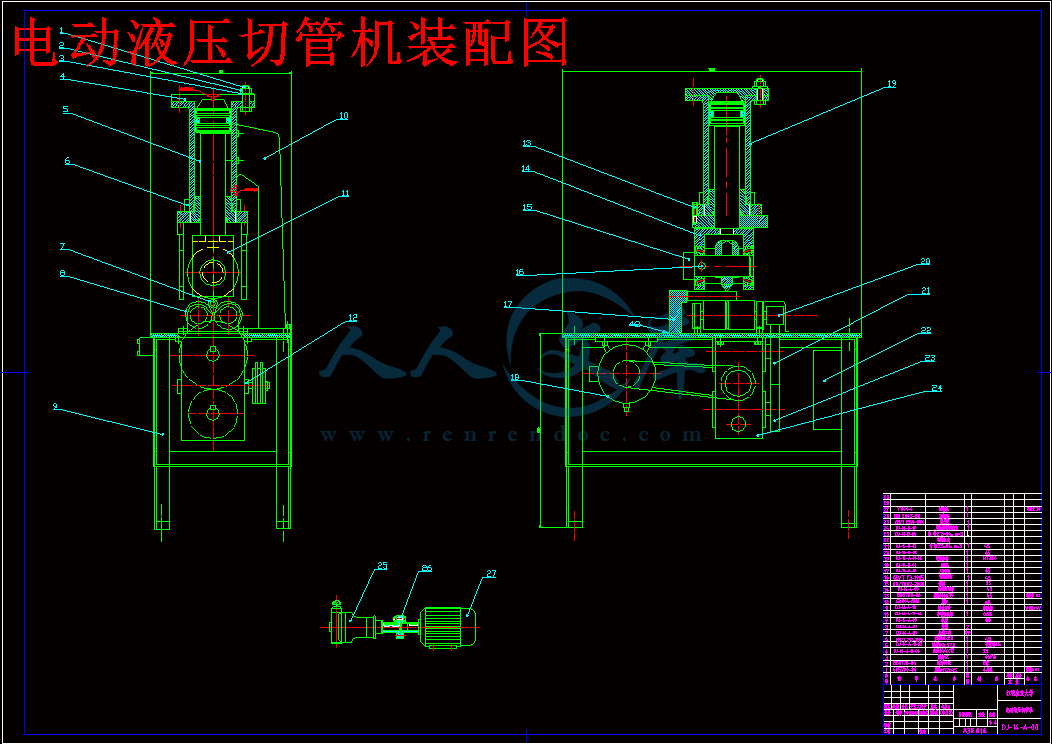

电动液压切管机装配图.dwg

电动液压切管机设计答辩稿.ppt

电动液压切管机设计论文.doc

蜗杆.dwg

设计图纸13张.dwg

轴(二).dwg

轴(一).dwg

摘要

本次设计的电动液压切管机主要是针对各种用途金属管材进行加工。本次设计的任务主要是对切管机中减速箱及有关零件进行的设计。其中包括传动装置的设计和计算。总体结构的设计以及对设计计算进行校核。并且通过得到的数据,绘制总体装配图,减速机装配图,减速箱焊接图,液压系统传动图等。然后又针对各主要基本件,绘制了多张零件图

本次设计的电动液压切管机为减轻工人的劳动强度,提高生产效率有着积极的意义。

关键字:切管机;液压缸;金属管子

Abstract

Roller machine is a new practical rolling groove of machinery and equipment, in particular for the processing of the tubes connecting the end of the trench roller slot machines .

In the past, the general use of welded pipe connections , threads, flanges and other methods , such methods are generally prone to contamination or pollution of welding slag , or the need for secondary zinc, but also restricted the installation site , resulting in slow installation , Higher costs defect , so now there is also grooved mechanical pipe fittings to connect to overcome the above drawbacks connection , but the attendant was processing problems connecting pipe end of the trench. If a lathe , then not only slow, difficult, and it takes too big . Currently , it seems that no particular effective way .

The purpose of this design is to provide a mechanical connection to the grooved pipe joints to process using the pipe connection terminal groove , good effect of special equipment.

Roll slot machine works is based on the principle of a hydraulic transmission , using two rolling wheels constantly squeezed in the middle of its wall to form a trench ; characterized by the use of large -tonnage hydraulic pressure , adaptable , easy to replace punch and die quickly high production efficiency ; widely used in construction sites pipeline installation , complete with a variety of tubes for pressure pipeline connecting the tank .

Key words: Roller machine;Hydraulic pressure;Tube

目 录

摘要1

1. 确定工艺方案2

2. 传动装置的设计与计算4

2.1 电动机的选择4

2.1.1 类型的选择4

2.1.2 转速的选择4

2.1.3 功率的选择4

2.2 拟订传动方案5

2.3 计算各轴的转速、功率和转矩8

2.4 进行传动机构的设计与计算9

2.4.1 带传动设计10

2.4.3 蜗轮蜗杆模数的确定11

2.4.4 齿数的确定12

2.5 进行总体结构设计,画出总体方案图13

3. 结构设计15

3.1 初算各轴的最小直径15

3.2 计算各主要传动件的结构尺寸16

3.3 绘制部件的装配草图20

3.4 绘制设计装配图25

3.5 绘制零件工作图28

第4章 液压部分设计30

4.1 滚槽机液压系统的概述30

4.1.1 滚槽机液压系统的组成30

4.1.2 滚槽机的液压执行元件31

4.2 滚槽机液压系统的设计32

4.2.1 液压缸的设计与计算33

4.2.2 液压泵的选取34

4.2.3辅助元件的确定35

4.3 液压系统漏油和噪声控制36

4.3.1 液压系统漏油控制37

4.3.2 液压系统噪声控制37

5. 结论38

6. 致谢39

7.参考文献40

此次的设计任务为设计一简单高效的电动液压切管机,为此,对如下几种设计方案进行比较:

方案一:用砂轮切断金属管:需要砂轮旋转的切削运动和摇臂向下的进给运动。此机构的结构简单,生产效率高,但是砂轮磨损较快费用很高。

方案二:用切断刀切断金属管:如在车床上切断,但是一般车床主轴不过几十毫米,通不过直径较大的金属管,并且占有一台普通机床,不太经济。或者用专用的切管机,其工作原理是工件夹紧不动,装在旋转刀架上的两把切断刀,既有主切削的旋转运动,又有进给运动,工作效率高,但是机床结构比较复杂。

方案三:用锯弓锯断金属管:需要锯弓往复的切削运动和滑枕摆动的进给与让刀运动。机器的结构比较复杂,锯切运动也不是连续的。当金属直径相差较大时,锯片还要调换,生产效率低。

方案四:用液压缸控制刀具碾压运动的金属管的方法来切断金属管:其需要金属管旋转的切削运动和圆盘向下的进给运动。这种方法是连续切削的,生产效率高,机器的结构也不太复杂。但是会使管子的切口内径缩小,一般用于管子要求不高的场合。

本次设计的要求为滚子转速n=70r/min,圆盘刀片直径a=80mm,加工管件的直径为3/8″~4″,电机额定功率i为P=1.5Kw满载转速为N=1410r/min,每天工作10小时,载荷变动小。根据毕设要求和结合生产实际。

在本次设计中选用方案四。

工艺方案确定后,并根据有关数据,

加上其它一些必要的尺寸,

得出工艺方案的原理图如图1-1

方案四管机的工作原理:动力由电动机→带轮→蜗杆→蜗轮→直齿轮→中间惰轮→滚子轴上小齿轮。由于滚子的旋转运动,从而带动工件的旋转,实现切削时的主运动。与此同时,通过液压马达控制液压缸的运动,将圆盘刀片向下进给运动,并在不断增加刀片对管子的压力过程中,实现管子的切割工作。2.1 电动机的选择

要选择电动机,必须了解电动机,出厂的每台电动机都有铭牌,上面标有电动机的主要技术参数。因此,要合理地选择电动机,就要比较电动机的这些特性。在进行简单机械设计时,应选择好电动机的类型,转速和功率。

2.1.1 类型的选择

工业上一般用三相交流电源,所以选用三相交流异步电动机。三相交流异步电机具有结构简单,工作可靠,价格便宜,维护方便等优点,所以应用广泛。在选择电动机的类型时,主要考虑的是:静载荷或惯性载荷的大小,工作机械长期连续工作还是重复短时工作,工作环境是否多灰尘或水土飞溅等方面。在本次设计中由于其载荷变动较小,有灰尘故选择笼式三相交流异步电机。

2.1.2 转速的选择

异步电机的转速主要有3000r/min、1500r/min、1000r/min、750r/min几种。当工作机械的转速较高时,选用同步转速为3000r/min的电机比较合适。如果工作机械的转速太低(即传动装置的总传动比太大)将导致传动装置的结构复杂,价格较高。在本次设计中可选的转速有1500r/min和750r/min。在一般机械中这两种转速的电机适应性大,应用比较普遍。

2.1.3 功率的选择

选择电动机的容量就是合理确定电动机的额定功率,电动机功率的选择与电动机本身发热、载荷大小、工作时间长短有关,但一般情况下电动机容量主要由运行发热条件决定。故根据电动机的额定功率大于所需功率10%来选择电动机。

综上所述,本次设计的切管机电机额定功率为P=1.5Kw满载转速为 传动方案的拟定,通常是指传动机构的选择及其布置。这是彼此相联系的两个方面。其运动形式大致分为;

(1)传递回转运动的有:带传动,链传动,齿轮传动,蜗轮传动等;

(2)实现往复直线运动或摆动的有:螺旋传动,齿轮齿条传动,凸轮机构,曲柄滑块机构等;

(3)实现间歇运动的有棘轮机构和槽轮机构等;

(4)实现特定运动规律的有凸轮机构和平面连杆机构等。

传动机构的选择就是根据机器工作机构所要求的运动规律,载荷的性质以及机器的工作循环进行的。然后在全面分析和比较各种传动机构特性的基础上确定一种较好的传动方案。

机器通常由原动机、传动装置和工作机等三部分组成。传动装置位于原动机和工作机之间,用来传递运动和动力,并可以改变转速、转矩的大小或改变运动形式,以适应工作机功能要求。传动装置的设计对整台车的性能、尺寸、重量和成本都有很大影响,因此需要合理的拟定传动方案。在本次毕业设计中,已知切管机的i总=20,若用蜗杆,一次降速原本可以达到,其方案如图2-1。但是由于切割的管子最大直径为4″,如图1-1故两个滚筒的中心距不能小于108mm,因此带动两个滚筒的齿轮外径不能大于滚筒的直径(?100mm)。若取蜗杆z1=2,蜗轮z2=40,m=4,则蜗轮分度圆直径d2=160mm,比同一轴上的齿轮大,按图2-2-1的布置,蜗轮将要和滚筒相撞,为此,应该加大两轴之间的中心距。这样就要加上一个惰轮,才可以解决这个问题,如图2-2-2。在本次设计中,取蜗轮齿数为z2=50,模数m=4。由于带传动具有缓冲和过载打滑的特性,故可将最为在电机之后的第一级传动,此外开式齿轮传动不宜放在高速级,因为在这种条件下工作容易产生冲击和噪音,故应将齿轮传动放在底速级。一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、成本低廉以及使用维护方便。经比较各种传动方案,在本次设计中确定采用带传动、蜗杆传动、齿轮传动等机构组成的传动方案。并初步画出其传动系统图,如图2-2-3。 4.3 液压系统漏油和噪声控制

4.3.1 液压系统漏油控制

液压系统泄漏的原因是错综复杂的,主要是与振动、压力差、制造误差、装配间隙等有关。泄漏工程上分为外泄漏和内泄漏两种。外泄漏是指油液从元器件或管道接口内部向外泄漏;内泄漏是指元器件内部由于间隙、磨损等原因有少量油液从高压腔流到低压腔。外泄漏会造成油液浪费,污染环境,严重时造成火灾危及人生安全。内泄漏能引起系统压力、流量不稳定严重时会造成停产事故。

为降低滚槽机液压系统的泄漏,我们采取的措施有:

(1)减少了油路管接头的数量,采用控制阀集成的方式防止系统漏油;

(2)在换向时为减小液压冲击和机械振动,尽量延长换向时间;

(3)定期检查、定期维修、及时处理,防止泄漏的发生。

4.3.2 液压系统噪声控制

液压系统产生的噪声对系统本身的工作性能影响较大,噪声的产生往往是由于振动,当振动较大时,会使液压系统造成较严重的压力振摆,致使液压系统无法正常工作。

液压系统产生噪声的因素很多,如冲击噪声、压力脉冲噪声、气穴噪声、液压元件噪声等等。在这些因素中,液压泵的噪声最大,液压泵的输出功率越大,转速越高或泵内空气量吸入越多,噪声就越大。

为降低液压系统的噪声,可以设计出:

(1)选用的是底噪声的液压泵;

(2)采用上置式油箱,改善吸油阻力;

(3)减少液压冲击,设置了蓄能器;

(4)采用了液压泵的立式安装,将液压泵侵入到油液中

5. 结论

通过对相关资料的查阅和对切管机的设计计算,并且对切管机进行了初步的设计。在设计过程中,主要的工作有如下几点:

①.对传动方案的选择和对机构的设计计算,其中包括选择合适的传动方案和对减速箱部分各个零件的设计计算以及校核。

②.设计计算结束后,在已有数据的基础之上,画出了总体装配图的轮廓,通过对各个参数的进一步确定,最后终于得到了总体装配图。

③.对几个主要的零部件进行了绘制,其中包括滚子零件的工作图,蜗杆的零件图等。

从这一设计题目的综合运用中,更是把所学的这些知识有了一个大的融会与应用,从而所学的知识也不再是死的,有了一个比较全面的复习。在设计与计算的过程中,也遇到了许多的困难与问题。通过查找资料,将这些问题解决的这种独立的解决问题和思考的方法,是在这次设计中我得到的一个最大的收获。当然,从中也大致了解了一些产品设计的基本方法,这也将是一次宝贵的实践经验。相信在以后的工作中,将会有很大帮助。

参考文献

璞良贵,纪名刚主编.机械设计.第七版.北京:高等教育出版社,2001

孙桓,陈作模主编.机械原理.第六版.北京:高等教育出版社,2002

成大先主编.机械设计手册.北京:化学工业出版社,2004

赵学田主编.机械设计自学入门.北京:冶金工业出版社,1982

纪名刚编.机械设计.高等教育出版社,2001

廖念钊等.互换性与技术测量.北京:中国计量出版社,2001

濮良贵等.机械设计.北京:高等教育出版社,2001

刘鸿文.材料力学.北京:高等教育出版社,2004

吴宗泽.机械设计使用手册.北京:化学工业出版社,2000

王昆等.机械设计、机械设计基础课程设计.北京:高等教育出版社,2005

陈宏钧.实用金属切削手册.北京:机械工业出版社,2005

于惠力等.机械零部件设计禁忌.北京:机械工业出版社,2006

艾云龙等.工程材料及成型技术.南昌:南昌航空工业学院出版社,2004

阮忠唐.联轴器、离合器设计与选用指南.北京:化学工业出版社,2005

周四新.Pro/ENGINEER Wildfire 综合培训教程.北京:机械工业出版社,2004

刘庆国等.计算机绘图.北京:高等教育出版社,2004

菜春源.新编机械设计手册.沈阳:辽宁科学技术出版社,1993

Ye Zhonghe, Lan Zhaohui. Mechanisms and Machine Theory. Higher Education Press, 2001.7

川公网安备: 51019002004831号

川公网安备: 51019002004831号