C616车床数控改造设计

33页 10000字数+说明书+任务书+4张CAD图纸【详情如下】

C616横向进给装配图A0.dwg

c616箱体A3.dwg

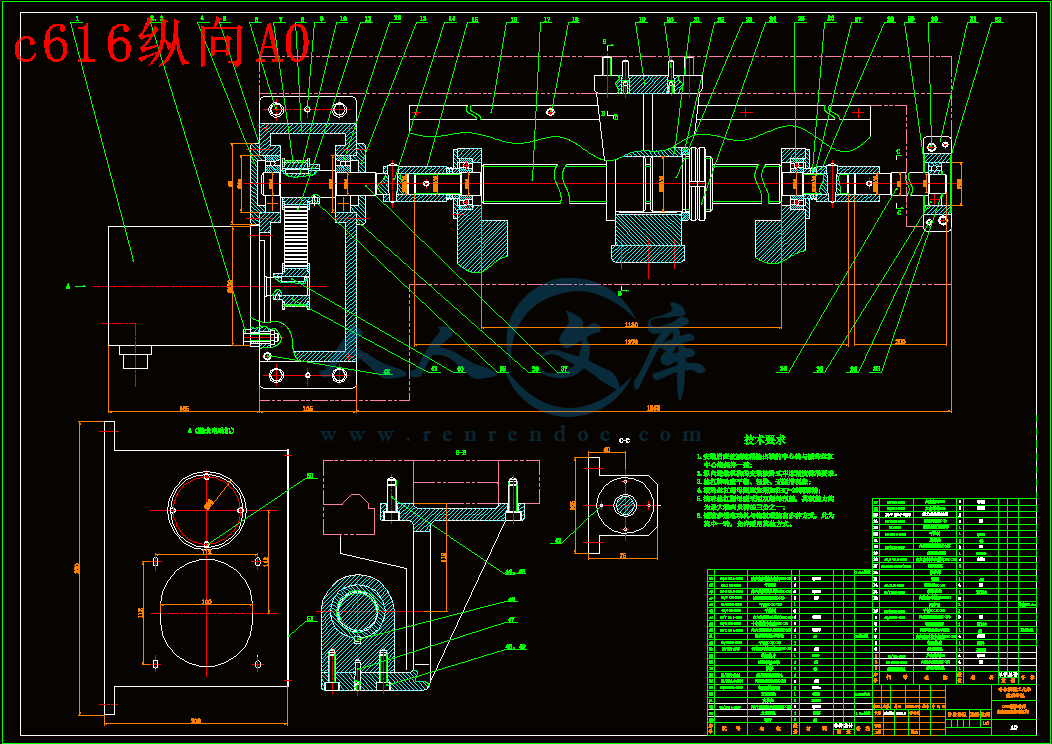

c616纵向A0.dwg

C616车床数控改造设计论文.DOC

任务书.doc

评语.doc

车床原理图A3.dwg

摘要

介绍普通C616车床的数控改造,因为我国多年积累了大部分的普通机床,自动化程度低,想要短期内大量更换新机床,是不现实的。为了节省资金,提高生产效率,所以要对普通车床进行数控改造。

采用MCS-51系列单片机控制经济型数控机床,用步进电机来驱动进给系统,实现自动加工。原理为:根据加工零件的图样与工艺方案,通过单片机控制,转化成脉冲信号,经放大电路后驱动纵向和横向步进电机,通过滚珠丝杠实现刀架纵向、横向两个方向的进给,以完成工件的加工。

数控改装后的车床在纵向和横向具有圆弧和直线插补功能,该车床有自动回转刀架,具有切削螺纹的功能。改造后车床可以加工出各种形状的复杂的回转零件,并能实现多工序自动车削,从而提高了生产效率和加工精度,也能适应小批量多品种复杂零件的加工.

关键词 数控改造;进给系统;步进电机;单片机

目 录

摘要I

第1章 绪论1

1.1 课题背景1

1.2 数控改造的必要性1

1.3 设计任务2

第2章 设计任务与总体方案的确定3

2.1 设计任务3

2.2 总体设计方案确定3

第3章 机床进给伺服系统机械设计计算及结构设计说明5

3.1 主要设计参数如下5

3.2 确定脉冲当量5

3.3 纵向进给系统的设计计算5

3.3.1 已知条件5

3.3.2 切削力计算6

3.3.3 滚珠丝杠设计计算6

3.3.4 齿轮及转矩的有关计算8

3.4 横向进给系统的设计计算10

3.4.1 横向进给系统的设计10

3.4.2 横向进给系统的计算10

3.5 步进电机的选择14

3.5.1 步进电机选用的基本原则14

3.5.2 步进电机的选择16

第4章 数控系统的硬件电路设计18

4.1 绘制系统电气控制结构框图18

4.2 单片机控制系统设计19

4.2.1 8031单片机的基本特性19

4.2.2 8031芯片引脚功能19

4.3 存储器扩展电路20

4.3.1 8031与EPROM的连接20

4.3.2 数据存储器的扩展20

4.3.3 程序存储器的扩展21

4.4 I/O接口电路及辅助电路设计21

4.4.1 I/O接口电路21

4.4.2 辅助电路设计22

4.5 绘制微机控制电路原理图24

4.5.1 控制系统的功能24

4.5.2 采用软件环形分配图24

4.5.3 自动回转刀架的控制24

4.5.4 螺纹加工控制24

4.5.5 地址编码24

结论26

参考文献27

致谢28

课题背景

随着社会生产和科学技术的迅速发展,机械产品的性能和质量的不断提高,产品的更新换代也不断加快,因此对机床不仅要求具有较高的精度和生长率,而且应能迅速的适应产品零件的变换。我国生产的需要促使了数控机床的产生,随着电子技术,特别是计算机技术的发展,数控车床迅速发展起来。

我国目前机床总量380余万台,而其中数控机床总数只有11.34万台,即我国机床数控化率不到3%。近10年来,我国数控机床年产量约为0.6~0.8万台,年产值约为18亿元。机床的年产量数控化率为6%。我国机床役龄10年以上的占60%以上;10年以下的机床中,自动/半自动机床不到20%,FMC/FMS等自动化生产线更屈指可数(美国和日本自动和半自动机床占60%以上)。可见我们的大多数制造行业和企业的生产、加工装备绝大数是传统的机床,而且半数以上是役龄在10年以上的旧机床。用这种装备加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、国内市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展。所以必须大力提高机床的数控化率。

数控改造的必要性

数控机床比传统机床有以下突出的优越性,而且这些优越性均来自数控系统所包含的计算机的威力。可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。

由于计算机有高超的运算能力,可以瞬时准确地计算出每个坐标轴瞬时应该运动的运动量,因此可以复合成复杂的曲线或曲面。

可以实现加工的自动化,而且是柔性自动化,从而效率可比传统机床提高3~7倍。

由于计算机有记忆和存储能力,可以将输入的程序记住和存储下来,然后按程序规定的顺序自动去执行,从而实现自动化。数控机床只要更换一个程序,就可实现另一工件加工的自动化,从而使单件和小批生产得以自动化,故被称为实现了“柔性自动化”。

加工零件的精度高,尺寸分散度小,使装配容易,不再需要“修配”。

可实现多工序的集中,减少零件在机床间的频繁搬运。

拥有自动报警、自动监控、自动补偿等多种自律功能,因而可实现长时间无人看管加工。

由以上五条派生的好处。如:降低了工人的劳动强度,节省了劳动力(一个人可以看管多台机床),减少了工装,缩短了新产品试制周期和生产周期,可对市场需求作出快速反应等等。

设计任务

本课题是将普通C616车床改造MCS-51系列单片机控制的经济型数控车床,采用步进电机开环控制,纵向和横向具有圆弧和直线插补功能,该车床有自动回转刀架,具有切削螺纹的功能。

本章小结

本章主要介绍了论文的课题背景,数控改造的必要性以及设计任务。设计任务与总体方案的确定

设计任务

本设计任务是对C616普通机床进行数控改造。利用MCS-51系列单片机对纵向横向进给系统进行开环控制,纵向脉冲当量为0.01mm/脉冲,横向脉冲当量为0.005/脉冲,驱动元件采用步进电机,传动系统采用滚珠丝杠,刀架采用自动转位刀架。

设计参数如下:

最大加工直径:

在床面上: 320mm

在床鞍上: 175mm

最大加工长度: 700mm

快进速度:

纵向: 2.0m/min

横向: 1.2m/min

最大切削进给速度:

纵向: 0.5mm/min

横向: 0.25mm/min

代码制: ISO

脉冲分配方式: 逐点比较法

输入方式: 增量,绝对值通用

控制坐标数: 2

最小指令数:

纵向: 0.01mm/脉冲

横向: 0.005mm/脉冲

刀具补偿量: 0~99.99mm

进给传动链间隙补偿量:

纵向: 0.15mm

横向: 2.5mm

自动升降速性能: 有

总体设计方案确定

由于是经济型数控改造,所以在考虑具体方案时,基本原则是在满足使用要求的前提下,对机床的改动尽可能少,以降低成本。

因为改造后车床具有定位、直线插补、圆弧插补、顺逆插补、暂停、循环加工、公制螺纹车削等加工功能,故应采用连续控制系统

考虑到属于经济型数控机床加工精度要求不高,为了简化结构,降低成本,采用步进电机开环控制。

因为MCS-51系列单片机具有集成度高,可靠性好,功能强,速度快,抗干扰能力强,性价比高等特点,决定采用MCS-51系列8031单片扩展系统。为保证一定的传动精度和平衡性,尽量减小摩擦力,选用滚珠丝杠螺旋副。进给伺服系统机械设计计算及结构设计

主要设计参数如下

溜板重量: 800N

刀架重量: 300N

刀架快进速度:

纵向: 2m/min

横向: 1.2m/min

最大进给速度:

纵向: 0.5mm/min

横向: 0.25mm/min

主电机功率: 7.5KW

启动加速时间: 26ms

机床定位精度: ±0.015mm

确定脉冲当量

根据机床精度要求确定脉冲当量

纵向: 0.01mm/步

横向: 0.005mm/步

纵向进给系统的设计计算

已知条件

工作台重量: W=80kgf=800N(根据图纸粗略计算)

时间常数: T=25ms

滚珠丝杠基本导程: =6mm

行程: S=640mm

脉冲当量: =0.01/step

步距角: =0.75°/step

快速进给速度: =2m/min

毕业论文是专科学习阶段一次非常难得的理论和实际相结合的机会,通过这次比较完整的对C616车床的经济型数控改造设计,我摆脱了单纯的理论学习状态,和实际设计结合锻炼了我综合运用所学的专业基础知识,解决实际问题的能力。

通过本次对伺服进给系统,步进电机的选择,单片机控制系统的设计我可以更深刻充分的了解到数控改造的优点与必要性。

普通车床数控改造后拥有了自己的伺服进给系统,横向进给,纵向进给更加稳定,减少了操作人员素质带来的人为误差,机床的数控装置可以对机床运动中产生的位移、热变形等导致的误差,确定自己的脉冲当量,通过测量系统进行补偿而获得很高且稳定的加工精度。提高了同批零件的一致性。提高加工精度。

对步进电机的选择时,通过计算布距角,精度,转矩等确定正确的步进电机,保证车床的正常工作。

软件方面选用MCS-51系列单片机为控制装置,由于MCS-51系列单片机在我国机床数控改造方面应用较普遍,其配套芯片价廉,普及性、通用性强,制造和维修方便,完全可以满足我国经济型数控改造的需要。

普通车床数控管改造后极大的提高生产效率及工件的精度与加工的稳定性,更易操作节省劳动成本。

参考文献

1 张新义.经济型数控机床系统设计.机械工业出版社,1994:338~357

2 董玉红.数控技术.高等教育出版社,2004:156~178

3 张毅刚.MCS-51单片机原理及应用.哈尔滨工业大学出版社,2004

4 顾维邦.金属切削机床概论.机械工业出版社,1995:35~92

5 邱宣怀.机械设计.第四版.高等教育出版社,1997:11~398

6 余英良.机床数控改造设计与实例.机械工业出版社,1994:32~46

7 机床设计手册编写组.机床设计手册(第三册).机械工业出版社,1986

8 郑文纬.机械原理.第七版.高等教育出版社,1997:153~228

9 刘跃南.机床计算机数控及应用.机械工业出版社,1997:76~137

10李洪.实用机床设计手册.辽宁科学技术出版社,1999

11 Guk-Chan Han, Dong-I1 Kim, Hyo-Gyu Kim Kibeom Nam, Byeong-Kap Choi and Sung-kwun Kim.A High Speed Machining Algorithm for CNC Machine Tools, Samsung Electronics Co Ltd, Suwon City, KOREA.1999,pp:1493~1497

12 F.J.Lin,P.H.Shieh and P.H.Shen.Robust recurrent-neural-network sliding-mode control for the X-Y table of a CNC machine.IEEE.Proc.-Control Theory Appl., vol.153,No.1, January 2006

川公网安备: 51019002004831号

川公网安备: 51019002004831号