X62铣床数控改造设计

27页 9700字数+说明书+任务书+3张CAD图纸【详情如下】

X62铣床数控改造设计论文.doc

任务书.doc

封皮.doc

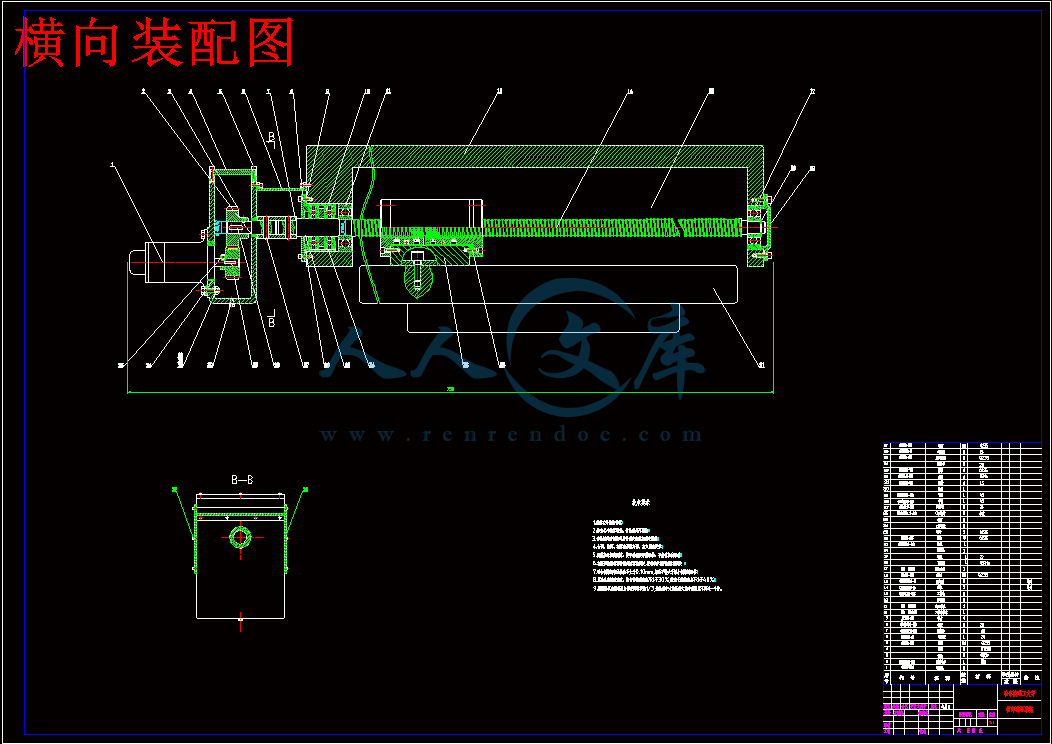

横向装配图.dwg

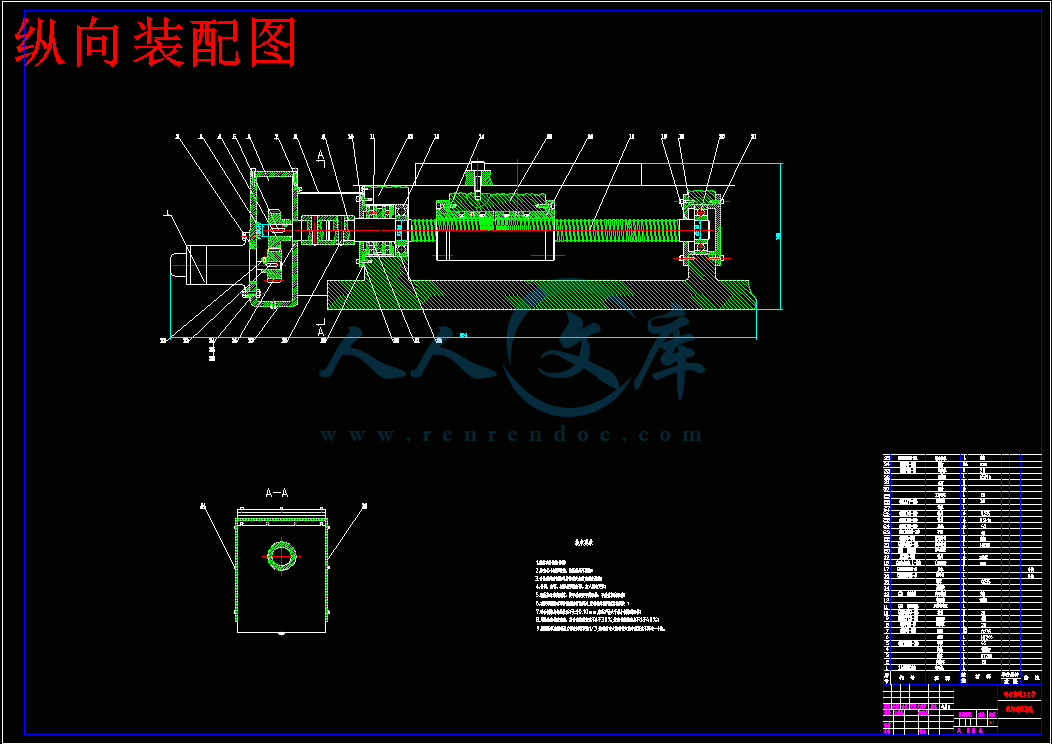

纵向装配图.dwg

评语.doc

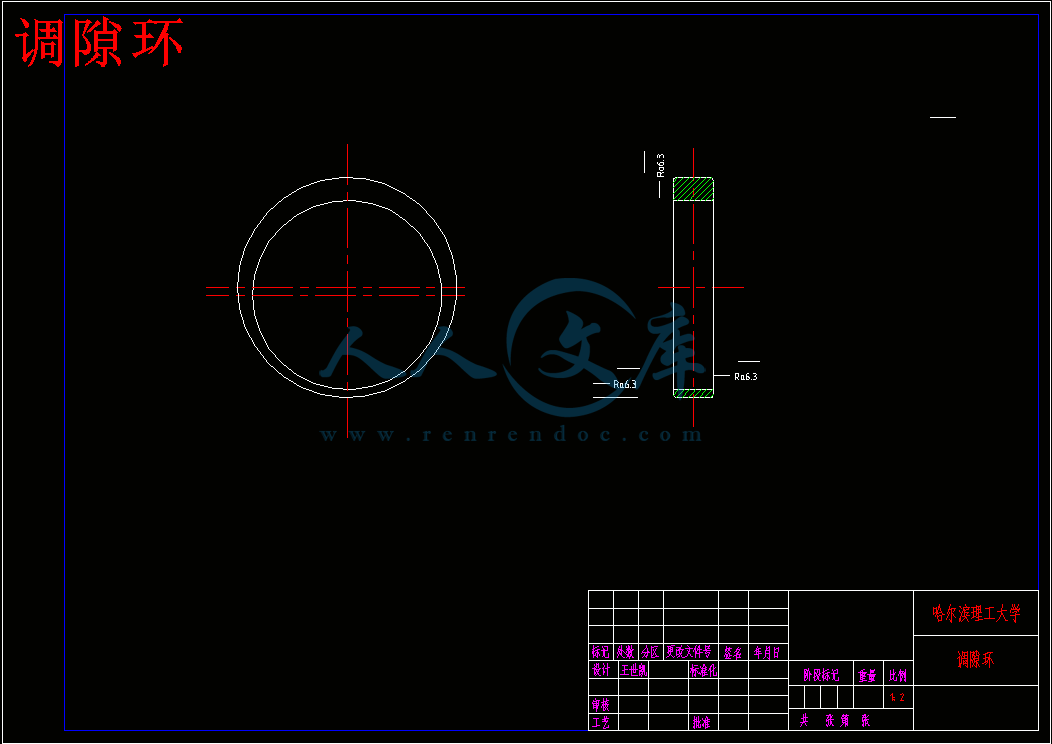

调隙环.dwg

X62铣床数控改造

摘 要

本文在X62铣床数控改造设计时主要从经济性、方便性、实用性、可靠性四方面因素出发,对X62 型铣床进行了铣床数控机械系统设计,硬件及电路设计。使改造后的机床的机械传动部分具有高静态、动态刚度;运动副之间的摩擦因数小,传动无间隙;功率大;便于操作和维修。

X62铣床数控机械系统设计包括伺服驱动系统的设计计算,滚珠丝杠螺母副的设计计算。进给传动系统设计中,拆除纵向、横向、垂向进给箱齿轮,在该处将手轮轴通过一对减速齿轮和纵向、横向及垂向步进电机相连。丝杠拆去,换上滚珠丝杠,并由齿轮箱与滚珠丝杠连接,改造后的X62铣床的定位精度为士0.01㎜,重复定位精度为士0.005㎜。X、Y电机能够拖动工作台以6~2300r/min的切削进给速度进行X向、Y向运动。

数控系统是一个基于8031单片机的数字型控制系统。采用较小体积的单片机来实现一般的逻辑功能, 对进给系统的两个轴进行控制。

关键词 铣床;数控改造;步进电机;滚珠丝杠

X62 CNC milling machine transformation

Abstract

Based on the aspects of the improvement on X62 milling machine as follows: the economy,convenience , function and reliability. This dissertation conducts the systematic design and hardware circuit design . These work improve the functions of milling machine on some aspects as follows: the large static and dynamic stiffness of the mechanical drive parts, the little friction factor of the motion pairs,no clearance in driving,the large power and the convenient operation and maintenance.

The system designs of X62 numerical machine’s mechanical include the design and the calculation of the design and the calculation of the servo drive system, of the lead screw nut pair. In the design of he feed motion’s drive system,it should be removed that the longitudinal and the traverse and the vertical feed change gears. Joint the handle wheel axel with the vertical stepping motor through a pair of reduction gear there, the ball screw is used instead of the leads crew, which is connected with the gearbox. Accuracy of position of the improved X62 milling machine is士0.01mm, its precision of repeatability is士 0.005mm. The motors for X and Y directions in the speed of 6-2300r/min.

The numerical system is a data control system designed by model block based on single chip microcomputer of 8031. The single chip microcomputer of smaller volume is adopted to realize the ordinary function., command the locomotion of the X and Y.

Keywords Milling machine, NC innovation, Stepping motor,Ball bearing thread stick

目 录

摘 要I

AbstractII

第1章 绪论1

1.1 课题背景1

1.2 X62 铣床数控改造设计总体要求和内容3

第2章 X62 铣床数控机械系统设计6

2.1 概述6

2.2 纵向进给系统的设计计算7

2.2.1 滚珠丝杠螺母副的设计计算7

2.2.2 伺服驱动系统的设计计算9

2.3 横向进给系统的设计计算11

2.3.1 滚珠丝杠螺母副的设计计算11

2.3.2 伺服驱动系统的设计计算12

2.4 垂直进给系统的设计计算13

2.4.1 滚珠丝杠螺母副的设计计算13

第3章 X62 数控系统设计16

3.1 X62 铣床数控控制系统方案16

3.2 CPU分析选用16

3.2.1 单片机引脚及其功能16

3.2.2 3.2.2 I/O口及其功能16

3.2.3 控制线17

3.3 存储器I/O的扩展18

3.3.1 存储器的选用、扩展及连接18

3.3.2 键盘与显示接口电路19

3.3.3 8255与8031的连接27

结论38

致谢39

参考文献40

附录42

数控机床具有高精度、高效、高速、高可靠性等优点,并且机床结构趋于模块化、数控功能专门化。数控机床是集计算机技术、电子技术、自动控制、传感测量、机械制造、网络通信技术于一体的典型的机电一体产

品。它的发展和运用,开创了制造业的新时代,改变了制造业的生产方式、产业结构、管理方式、使世界制造业的格局发生了巨大的变化。

数控技术水平的高低已经成为衡量一个国家制造业现代化程度的核心标志,实现加工机床及生产过程数控化,己成为当今制造业的发展方向。我国是世界上机床产量最多的国家,但在数控机床的产品竞争力仍然处于较低的水平。因为开发一台新的数控机床的周期比较长,不能及时针对用户的需求提供满意的产品。为此我们应该在普通机床上考虑,不能一味的大量添置全新的数控机床,这样会造成资金投资量大,成本高,而且又会造成原有设备闲置浪费。把普通机床改造为数控机床不失为一条提高数控化率的有效途径。普通机床数控化改造,顾名思义就是在机床上增加微机控制装置,使其具有一定的自动化能力,以实现预定的加工工艺目标。这种机床改造花费少,改造针对性强,时间短,改造后的机床大多能克服原机床缺点和存在的问题,生产效率高,尤其适合中国机床拥有量大、生规模小的具体国情

1.微观看改造的必要性

微观上看,数控机床比传统机床有突出的优越性,而且这些优越性均来自数控系统所包含的计算机的威力。数控机床可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。由于计算机有高超的运算能力,可以瞬时准确地计算出每个坐标轴瞬时应该运动的运动量,因此可以复合成复杂的曲线或曲面。可以实现加工的自动化,而且是柔性自动化,从而效率可比传统机床提高3~7倍。由于计算机有记忆和存储能力,可以将输入的程序记住和存储下来,然后按程序规定的顺序自动去执行,从而实现自动化。数控机床只要更换一个程序,就可实现另一工件加工的自动化,从而使单件和小批生产得以自动化,故被称为实现了“柔性自动化”。加工零件的精度高,尺寸分散度小,使装配容易,不再需要“修配”。可实现多工序的集中,减少零件在机床间的频繁搬运。拥有自动报警、自动监控、自动补偿等多种自律功能,因而可实现长时问无人看管加工。由以上五条派生的好处,如:降低了工人的劳动强度,节省了劳动力(一个人可以看管多台机床),减少了工装,缩短了新产品试制周期和生产周期,可对市场需求作出快速反应等等。以上这些优越性是前人想象不到的,是一个极为重大的突破。此外,机床数控化还是推行FMC、FMS以及CIMS等企业信息化改造的基础。数控技术已经成为制造业自动化的核心技术和基础技术。

2.宏观看改造的必要性

宏观上看,工业发达国家的军、民机械工业,在70年代末、80年初已开始大规模应用数控机床。其本质是采用信息技术对传统产业(包括军、民机械工业)进行技术改造。除在制造过程中采用数控机床、FMC、FMS外,还包括在产品开发中推行CAD、CAE、CAM、虚拟制造以及在生产管理中推行MIS(管理信息系统)、CIMS等等。以及在其生产的产品中增加信息技术,包括人工智能等的含量。由于采用信息技术对国外军、民机械工业进行深入改造(称之为信息化),最终使得他们的产品在国际军品和民品的市场上竞争力大为增强。而我们在信息技术传统产业方面比发达国家约落后20年,如我国机床拥有量中,数控机床的比重(数控化率)到 1995年只有 1.9%,而日本在 1994年己达20.8%,因此每年都有大量机电产品进口。这也就从宏观上说明了机床数控化改造的必要性。

(数控化率)到 1995年只有 1.9%,而日本在 1994年己达20.8%,因此每年都有大量机电产品进口。这也就从宏观上说明了机床数控化改造的必要性。

当今世界,工业发达国家对机床工业高度重视,竞相发展机电一体化、高精、高效、高自动化先进机床,以加速工业和国民经济的发展。长期以来,欧、美、亚在国际市场上相互展开激烈竞争,己形成一条无形战线,特别是随微电子、计算机技术的进步,数控机床在20世纪80年代以后加速发展,各方用户提出更多需求,早己成为四大国际机床展上各国机床制造商竞相展示先进技术、争夺用户、扩大市场的焦点。较著名的控制系统有:日本FANUC系列、Mitsubishi系列、OKUNIA系列、SODICK系列、日立系列、德国SIEMENS系列、DECKEL系列、Heidenhain系列、HELLER系列、美国ALLEN-BRADLEY(AB)系列、CINCINNANTI系列、法国Num系列、意大利FIDIA系列、西班牙FAGOR系列、瑞士的AG系列、国产系列等。

在美国、日本和德国等发达国家,它们将机床改造作为新的经济增长行业,生意盎然,正处在黄金时代。由于机床以及技术的不断进步,机床改造是个“永恒”的课题。我国的机床改造业,也从老的行业进入到以数控技术为主的新的行业。在美国、日本、德国,用数控技术改造机床和生产线具有广阔的市场,己形成了机床和生产线数控改造的新的行业。在美国,机床改造业称为机床再生(Remanufacturing)业。从事再生业的著名公司有:Bertsche工程公司、ayton机床公司、Devlieg-Bullavd(得宝)服务集团、US设备公司等。美国得宝公司己在中国开办公司。在日本机床改X62铣床数控机械系统设计

概述

X62 铣床数控机械系统设计分纵向,横向和垂向三个部分,在每个部分中,包括滚珠丝杠螺母副的设计计算,伺服驱动系统的设计计算。

1. 滚珠丝杠螺母副把传动丝杠与螺母之间的滑动摩擦变为了滚动摩擦, 使摩擦损失减小, 使精度保持性、传动平稳性、传动效率等都得到提高,其传动效率可达到92%~98%,比常规的丝杠螺母副提高3~4倍(滑动丝杠效率为0.2~0.4)。

2. 伺服驱动系统的设计计算包括步进电机选型、减速齿轮副的设计。步进电机是一种将电脉冲转化为角位移的执行机构。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。步进电机可以作为一种控制用的特种电机,利用其没有积累误差(精度为100%)的特点,广泛应用于各种开环控制。

现在比较常用的步进电机包括反应式步进电机(VR)、永磁式步进电机(PM)、混合式步进电机(HB)和单相式步进电机等。

永磁式步进电机一般为两相,转矩和体积较小,步进角一般为7.5度或15度。

反应式步进电机一般为三相,可实现大转矩输出,步进角一般为1.5度,但噪声和振动都很大。反应式步进电机的转子磁路由软磁材料制成,定子上有多相励磁绕组,利用磁导的变化产生转矩。

混合式步进电机是指混合了永磁式和反应式的优点。它又分为两相和 五相:两相步进角一般为 1.8度,而五相步进角一般为0.72

纵向进给系统的设计计算

切削力计算

由《机床设计手册》可知,切削功率

式中N——电机功率,查机床说明书,N=4kW

——主传动系统总功率,一般为0.6~0.7取 =0.65

K——进给系统功率系数,取K=0.96

式中v——切削线速度,取v=100m/min

主切削力

由《金属切削原理》

可知:

C=188kgf/=1880MPa

X=1 Y=0.75 K=1

当=1520N时,切削深度=2mm,走刀量=0.3mm,以此参数做为下面计算的依据。

从《机床设计手册》中可得知,在一般外圆车削时:

=(0.15~0.7)(3—5)

=3243N

=0N 毕业论文是专科学习阶段一次非常难得的理论和实际相结合的机会,通过这次比较完整的对X62铣床的经济型数控改造设计,我摆脱了单纯理论学习状态,和实际设计结合锻炼了我综合运用所学的专业基础知识,解决实际问题的能力。

通过本次对伺服进给系统,步进电机的选择,单片机控制系统的设计我可以更深刻充分的了解到数控改造的优点与必要性。

数控改造后拥有了自己设计的伺服进给系统,横向进给,纵向进给更加稳定,减少了操作人员素质带来的人为误差,机床的数控装置可以对机床运动中产生的位移、热变形等导致的误差,确定自己的脉冲当量,通过测量系统进行补偿而获得很高且稳定的加工精度。提高了同批零件的一致性。提高加工精度。

参考文献

1 张新义.金属切削原理.机械工业出版社,1994:338~357

2 董玉红.数控技术.高等教育出版社,2004:156~178

3 张毅刚.MCS-51单片机原理及应用.哈尔滨工业大学出版社,2004

4 顾维邦.金属切削机床概论.机械工业出版社,1995:35~92

5 邱宣怀.机械设计.第四版.高等教育出版社,1997:11~398

6 余英良.机床数控改造设计与实例.机械工业出版社,1994:32~46

7 机床设计手册编写组.机床设计手册(第三册).机械工业出版社,1986

8 郑文纬.机械原理.第七版.高等教育出版社,1997:153~228

9 刘跃南.机床计算机数控及应用.机械工业出版社,1997:76~137

10李洪.实用机床设计手册.辽宁科学技术出版社,1999

川公网安备: 51019002004831号

川公网安备: 51019002004831号