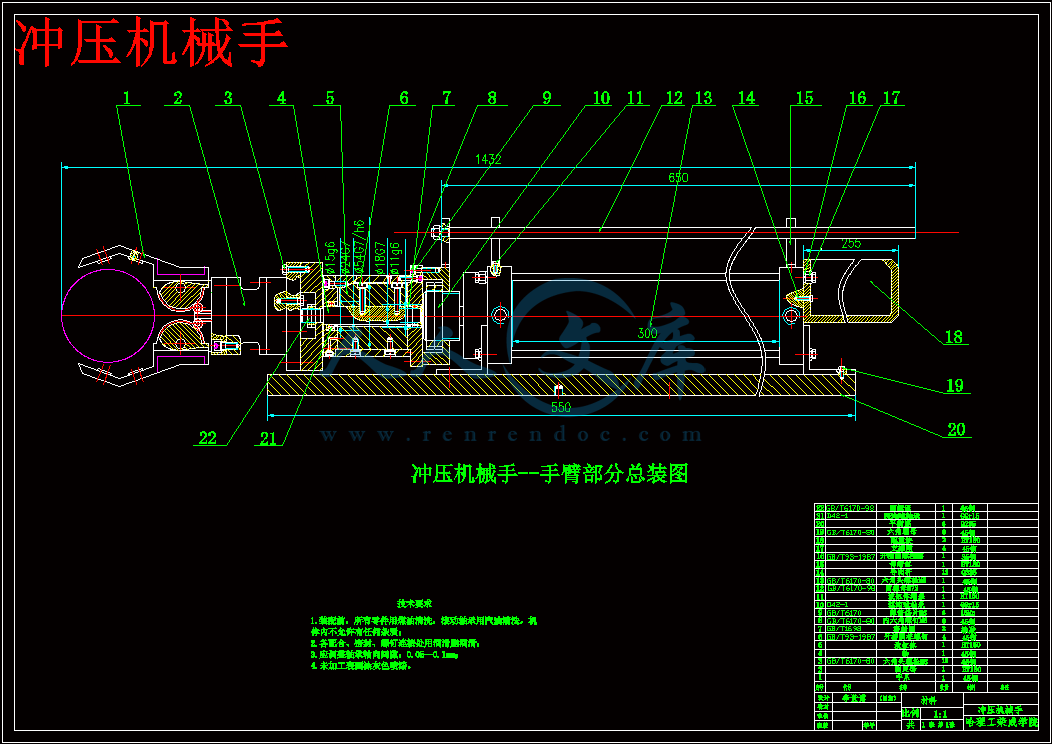

冲压机械手--手臂部分设计

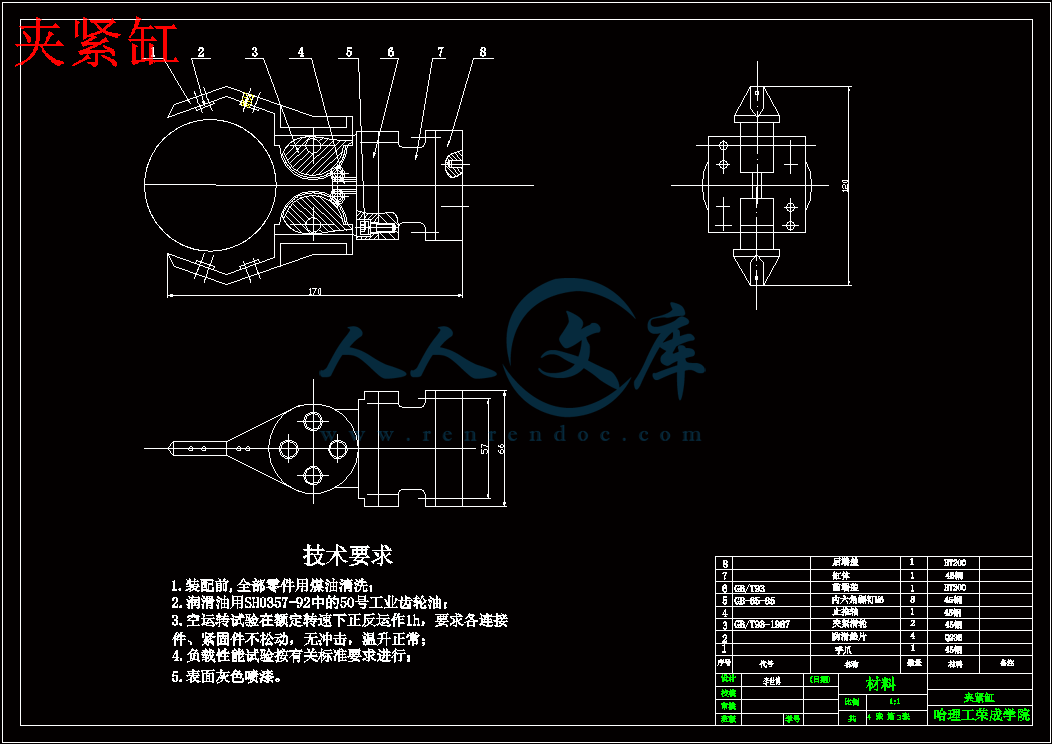

30页 13000字数+说明书+任务书+4张CAD图纸【详情如下】

任务书.doc

伸缩缸.dwg

冲压机械手--手臂部分设计论文.doc

冲压机械手臂装配图.dwg

夹紧缸.dwg

手腕回转缸.dwg

评语.doc

冲压机械手—手臂部分设计

摘要

本文所设计的冲压机械手用于搬运工件,为了增加本机械手的通用性,在结构尽可能紧凑的情况下,最大限度地使工业机械手具有较大的抓取范围。

本文主要介绍了冲压机械手的概念、组成和分类,机械手的自由度和坐标形式、运动及国内外的发展状况。对冲压机械手进行总体方案设计,首先确定了机械手的坐标形式为圆柱坐标型,自由度数为5,接着确定了机械手的驱动装置为液压缸,然后确定了机械手的主要技术参数。同时,设计了机械手的手部结构形式为滑槽杠杆式钳爪、手腕的结构形式为采用电机带动腕回转、臂部结构形式采用双导向杆导向,机身结构形式为升降缸置于回转缸之上的结构形式,计算出了夹紧工件所需的驱动力、手腕转动时所需的驱动力矩、手臂伸缩所需的驱动力、手臂俯仰所需的驱动力、手臂升降所需的驱动力和手臂回转所需的驱动力矩。继而设计了冲压机械手的各个部分液压缸的尺寸和结构及各个部分之间连接与支承部件的结构与尺寸。

关键词 液压驱动;冲压机械手;液压缸

目录

摘要……I

第1章 绪论1

1.1 机械手的含义1

1.2 机械手的产生、应用与发展1

1.2.1 机械手的产生(简史)1

1.2.2 应用简况2

1.2.3 发展趋势2

1.3 冲压机械手的组成与运动3

1.3.1 冲压机械手的组成3

1.3.2 冲压机械手的运动5

第2章 冲压机械手的手部设计10

2.1 概述10

2.2 手部机构形式10

2.2.1 手爪10

2.2.2 传动装置10

2.2.3 驱动装置10

2.3 前爪式手部机构的选用要点11

2.4 滑槽杠杆式钳爪的夹紧力分析与计算11

2.5 滑槽杠杆式钳爪手部机构的驱动力计算13

2.6 手部夹紧液压缸的设计与计算13

2.7 本章小结14

第3章 冲压机械手的腕部设计15

3.1 概述15

3.2 腕部回转力矩的计算15

3.2.1 摩擦阻力矩15

3.2.2 工件重心偏置引起的偏置力矩15

3.2.3 腕部启动时的惯性阻力矩16

3.3 本章小结17

第4章 工业机械手臂部的设计18

4.1 概述18

4.2 冲压机械手臂部的结构形式18

4.2.1 冲压机械手臂部伸缩运动的结构19

4.2.2 冲压机械手臂部俯仰运动的结构19

4.2.3 冲压机械手臂部回转及升降的结构20

4.2.4 导向装置20

4.3 冲压机械手臂部运动驱动液压缸的设计与计算21

4.3.1 手臂水平伸缩运动驱动液压缸的计算21

4.3.2 手臂垂直升降运动驱动液压缸的设计与计算22

4.4 冲压机械手的液压缓冲装置23

4.5 本章小结24

结论25

致谢26

参考文献27

机械手的含义

“机械手”(mechanical hand,也被称为“自动手”(auto hand), 多数是指附属于主机、程序固定的自动抓取、操作装置(国内一般称作机械手或者专用机械手)。它能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具。它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。它特别是在高温、高压、多粉尘、易燃、易爆、放射性等恶劣环境中,以及笨重、单调、频繁的操作中代替人作业,因此获得日益广泛的应用。

机械手的产生、应用与发展

机械手的产生(简史)

早在20世纪初,随着机床、汽车等制造业的发展就出现了机械手。1913年美国福特汽车工业公司安装了第一条零件加工自动线,为了解决自动线、自动机的上下料与工件的传送,采用了专用机械手代替人工上下料与传送工件。可见专用机械手就是作为自动机、自动线的附属装置出现的。

前苏联自六十年代开始发展应用机械手,至1977年底,其中一半是国产,一半是进口。

日本是工业机械手发展最快、应用最多的国家。自1969年从美国引进两种机械手后大力从事机械手的研究。

我国虽然开始研究工业机械手仅比日本晚5~6年,但由于种种原因,工业机械手计时的发展比较慢。目前我国已开始有计划地从国外引进工业机器人(工业机械手)技术,通过引进、仿制、改造、创新,工业机械手技术必将获得迅速发展。

目前,工业机械手大部分还属于第一代,主要依靠工人进行控制;改进的方向主要是降低成本和提高精度。

第二代机械手正在加紧研制。它设有微型电子计算控制系统,具有视觉、触觉能力,甚至听、想的能力。研究安装各种传感器,把感觉到的信息反馈,是机械手具有感觉机能。

第三代机械手则能独立完成工作中过程中的任务。它与电子计算机和电视设备保持联系,并逐步发展成为柔性制造系统(FMS)和柔性制造单元(FMC)中的重要一环。

机械手的应用意义可以概括如下:

应用机械手有利于实现材料的传送、工件的装卸、刀具的更换以及机器的装配等的自动化的程度,从而可以提高劳动生产率和降低生产成本。

在高温、高压、低温、低压、有灰尘、噪声、臭味、有放射性或有其他毒性污染以及工作空间狭窄的场合中,用人手直接操作是有危险或根本不可能的,而应用机械手即可部分或全部代替人安全的完成作业,使劳动条件得以改善。在一些简单、重复,特别是较笨重的操作中,以机械手代替人进行工作,可以避免由于操作疲劳或疏忽而造成的人身事故。

有资料统计:美国偏重于毛坯生产,日本偏重于机械加工。随着机械手技术的发展,应用的对象还会有所改变。

机械手在锻造工业中的应用能进一步发展锻造设备的生产能力,改善热、累等劳动条件。

国内机械手工业、铁路工业中首先在单机、专机上采用机械手上下料,减轻工人的劳动强度。

国外铁路工业中应用机械手以加工铁路车轴、轮等大、中批零件。并和机床共同组成一个综合的数控加工系统。

采用机械手进行装配更始目前研究的重点,国外已研究采用摄像机和力传感装置和微型计算机连在一起,能确定零件的方位达到镶装的目的。

发展趋势

目前机械手主要用于机床加工、铸造、热处理等方面,无论数量、品种和性能方面还是不能满足工业发展的需要。

在国内主要是逐步扩大应用范围,重点发展铸造、热处理方面的机械手,以减轻劳动强度,改善作业条件,在应用专用机械手的同时,相应的发展通用机械手,有条件的还要研制示教式机械手、计算机控制机械手和组合机械手等。将机械手各运动构件,如伸缩、摆动、升降、横移、俯仰等机构以及根据不同类型的加紧机构,设计成典型的通用机构,所以便根据不同的作业要求选择不同类型的基加紧机构,即可组成不同用途的机械手。既便于设计制造,有便于更换工件,扩大应用范围。同时要提高速度,减少冲击,正确定位,以便更好的发挥机械手的作用。

此外,国外机械手的发展趋势是大力研制具有某种智能的机械手。使它具有一定的传感能力,能反馈外界条件的变化,作相应的变更。如位置发生稍许偏差时,即能更正并自行检测,重点是研究视觉功能和触觉功能。目前已经取得一定成绩。

视觉功能即在机械手上安装有电视照相机和光学测距仪(即距离传感器)以及微型计算机。工作是电视照相机将物体形象变成视频信号,然后送给计算机,以便分析物体的种类、大小、颜色和位置,并发出指令控制机械手进行工作。

触觉功能即是在机械手上安装有触觉反馈控制装置。工作时机械手首先伸出手指寻找工作,通过安装在手指内的压力敏感元件产生触觉作用,然后伸向前方,抓住工件。手的抓力大小通过装在手指内的敏感元件来控制,达到自动调整握力的大小。总之,随着传感技术的发展机械手装配作业的能力也将进一步提高。

更重要的是将机械手、柔性制造系统和柔性制造单元相结合,从而根本改变目前机械制造系统的人工操作状态。冲压机械手的手部设计

概述

手部机构是工业机械手最重要的执行机构,它是冲压机械手直接与工件、工具等接触的部件,能执行人手的部分功能。由于被握持工件的形状、尺寸、重量、材质及表面状态的不同,其手部机构是多种多样的。大部分的手部机构都是根据特定的工件要求而专门设计的。

手部机构形式

各种手部的工作原理不同,故其结构形态各异。钳爪式手部机构是最常见的形式之一,按其抓取工件的方式有两种:外卡式和内撑式。从其机械结构特征、外观与功用来看,有多种形式,且叫法不一,常用的手部机构有如下几种:

1.拔杆连杆式钳爪

2.平行连杆式钳爪

3.齿轮齿条移动式钳爪

4.重力式钳爪

5.自锁式钳爪

6.自动定心钳爪

7.抓取不同直径工件的钳爪

8.复杂形状工件用的自动调整是钳爪

一般钳爪式手部机构由以下几部分组成:

手爪

它是直接与工件接触的构件。手部松开和夹紧工件,就是通过手指的张开与闭合来实现的。一般情况下,机械手的手部只有两个手指,少数是三个或多指。

传动装置

它是向手指传递运动和动力、以实现夹紧和张开的机构。

驱动装置

它是向传递机构提供动力的装置。安驱动方式不同,可有液压、气压、电动和机械驱动。

此外,还有连接和支承元件,将上述有关部分连成一个整体。

前爪式手部机构的选用要点

工业机械手的手部机构靠钳爪夹紧工件后便把工件从一个位置移动到另一个位置,由于工件本身的重量以及移动过程中产生的惯性力和振动等,钳爪必须具有足够大的夹紧力,以保证工件在移动过程中不致产生松动或脱落。

两手指张开与闭合的两个极限位置所夹的角度称为手指的张开角。手指的张开角应保证工件能顺利进入或脱开,而且夹持工件的中心位置变化要小(即定位误差小),若夹持不同直径的工件,应按最大直径的工件考虑。对于移动型手指只有开闭幅度的要求,对于移动式钳爪要有足够大的移动范围。

为使手指和被夹持工件保持准确的相对位置,必须根据被抓取工件的形状,选择相应的钳爪形状来定位。例如圆柱形工件采用带“V”形面的手指,以便自动定心。

手指除受到被夹持工件的反作用力外,还受到机械手在运动过程中所产生的惯性力和振动的影响,要求有足够的强度和刚度以防折断或弯曲变形。

1.适应工件的形状:工件的形状为圆柱形,则采用带“V”型钳口的手爪,工件形状为圆球形则选用二指或三指钳爪,对于特殊形状的工件应设计与工件向适应的钳爪。

2.适应工件被抓取部位的尺寸:工件被抓取部位的尺寸尽可能是不变的,若加工尺寸略有变化,那么钳爪应能适应尺寸变化的要求,工件表面要求高的,对钳爪应采取相应的措施,如加软垫等。

3.适应工作位置的状况:如工作位置窄小时可用薄片型钳爪

钳爪一般专用性较强,在可能的情况下,应考虑到产品零件的更换。为适应不同形状和尺寸的要求,可将钳爪制成组合式结构,也可在设计时适当选取其结构尺寸和参数以扩大其适应范围。

综上所述,选用滑槽杠杆式钳爪。

滑槽杠杆式钳爪的夹紧力分析与计算

如图2-1所示,拉杆2端部安装着圆柱销3,当拉杆2向上拉时,圆柱销就在两个钳爪4的滑槽中移动,带动钳爪4绕O1与O2两回转指点回转夹紧工件。当拉杆2向下推时,使钳爪4松开工件。设P为作用在拉杆2上的驱动力,为两钳爪的滑槽对圆柱销的作用力, N为钳爪的夹紧力,钳爪的尺寸关系如图2-1所示。结论

本文通过对冲压机械手的结构设计,通过参考资料和理论计算的方式合理明确设计要求,对冲压机械手的理论外形结构进行了合理设计,建立里冲压机械手的模型,分析力冲压机械手在使用过程中的所受力矩和外形结构,得到了如下结论:

1.通过对冲压机械手的分拆设计,依次进行主次结构的分别设计,最后确定冲压机械手的总体设计方案,分步校核得理论设计符合强度应用。

2.完成了冲压机械手的手部设计工作,通过分别设计手部机构的手爪、腕部和伸缩缸结构设计,对冲压机械手的理论设计进行初步设计及最终结构的确定。

通过理论计算和参考资料,本次毕业设计的冲压机械手符合设计任务书的设计要求,分步校核结果符合材料的强度要求,对实际的设计生产具有理论指导意义。

参考文献

1 徐颖.机械设计手册3 机械工业出版社,2008:98~102

2 徐颖.机械设计手册4 机械工业出版社,2008:45~82

3 徐颖.机械设计手册5 机械工业出版社,2008:52~83

4 张建民. 工业机器人 .北京理工大学出版社,1986:85~132

5 王 栋.工业机械手—机械结构上 上海科学技术出版社,1988:54~69

6 丁树膜. 液压传动 机械工业出版社,1999::32~58

7 刘力主.机械制图 高等教育出版社,2005:85~98

8 王德云、朱明臣、李桓权主编. 毕业设计指导书 青岛海洋出版社,1995:32~54

9 王栋梁.机械基础 中国劳动出版社,2000:36~72

10 黄鹤汀 机械制造技术 机械工业出版社,1992:48~65

川公网安备: 51019002004831号

川公网安备: 51019002004831号