框架轴工艺规程制订和工装设计【钻孔3-Φ25】

40页 17000字数+说明书+任务书+工序卡+3张CAD图纸【详情如下】

任务书.doc

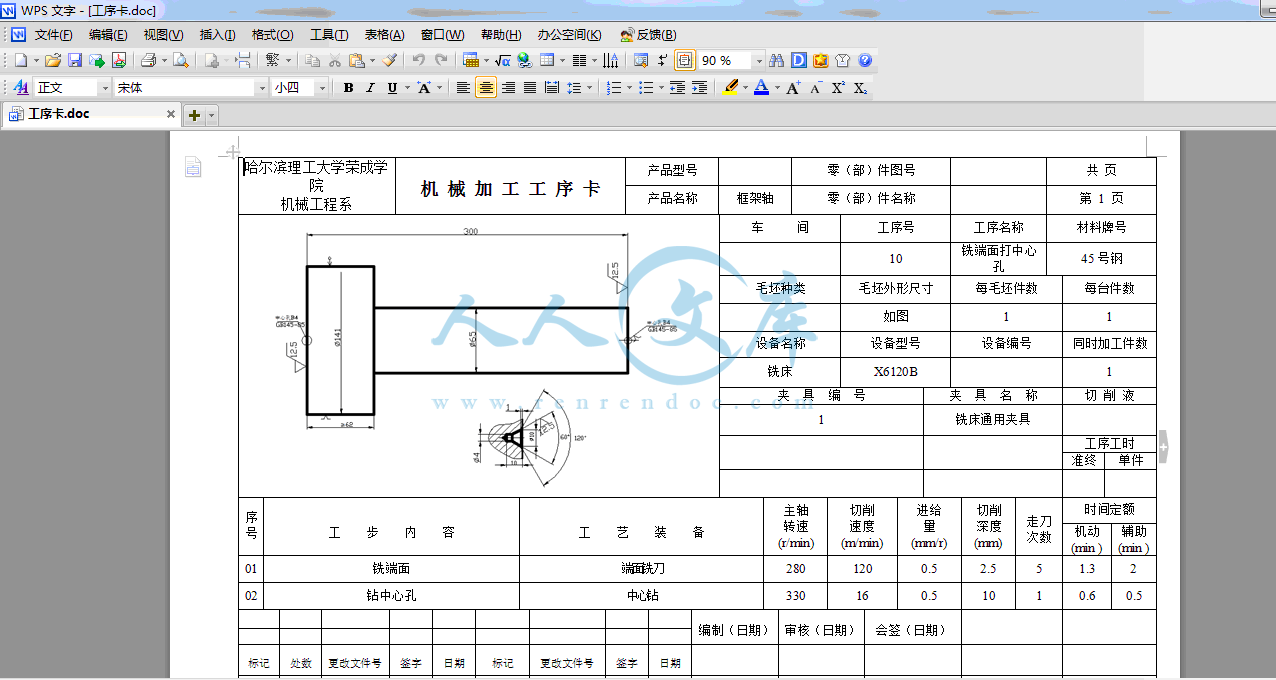

工序卡.doc

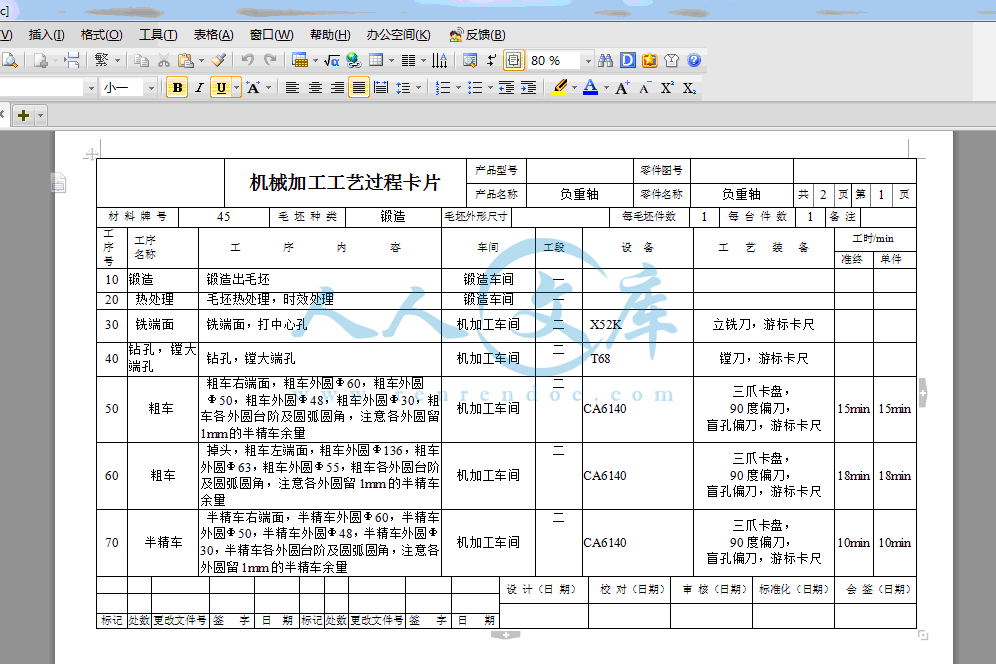

工艺过程卡.doc

框架轴工艺规程制订和工装设计论文.doc

框架轴零件图.dwg

评语.doc

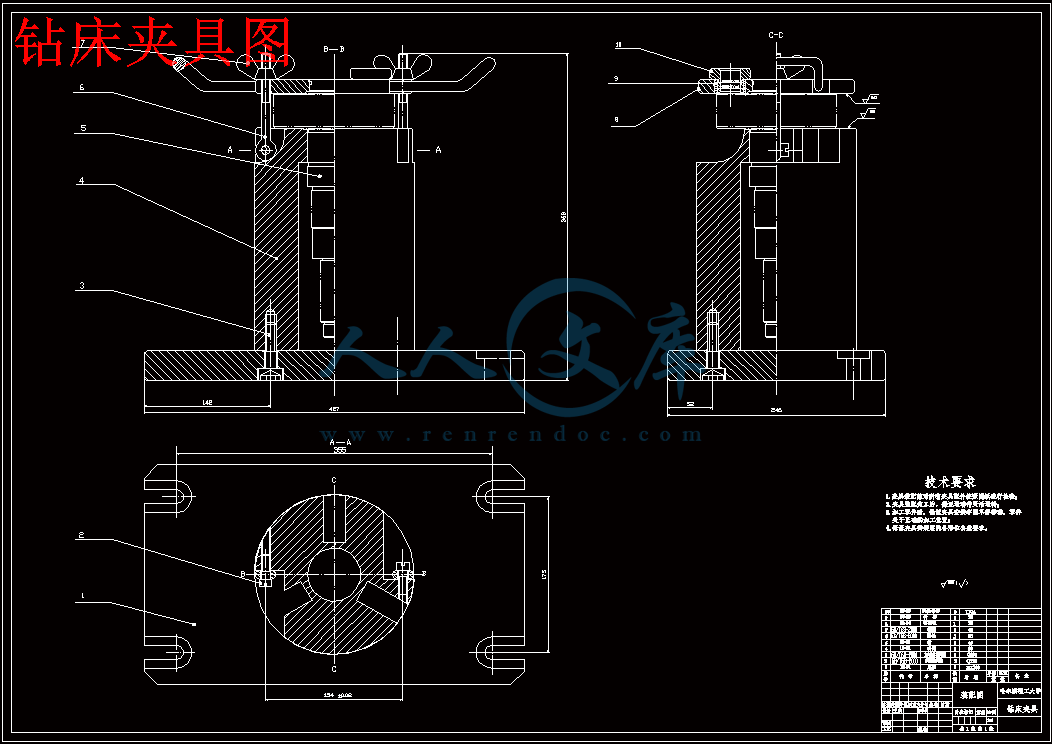

钻床夹具图.dwg

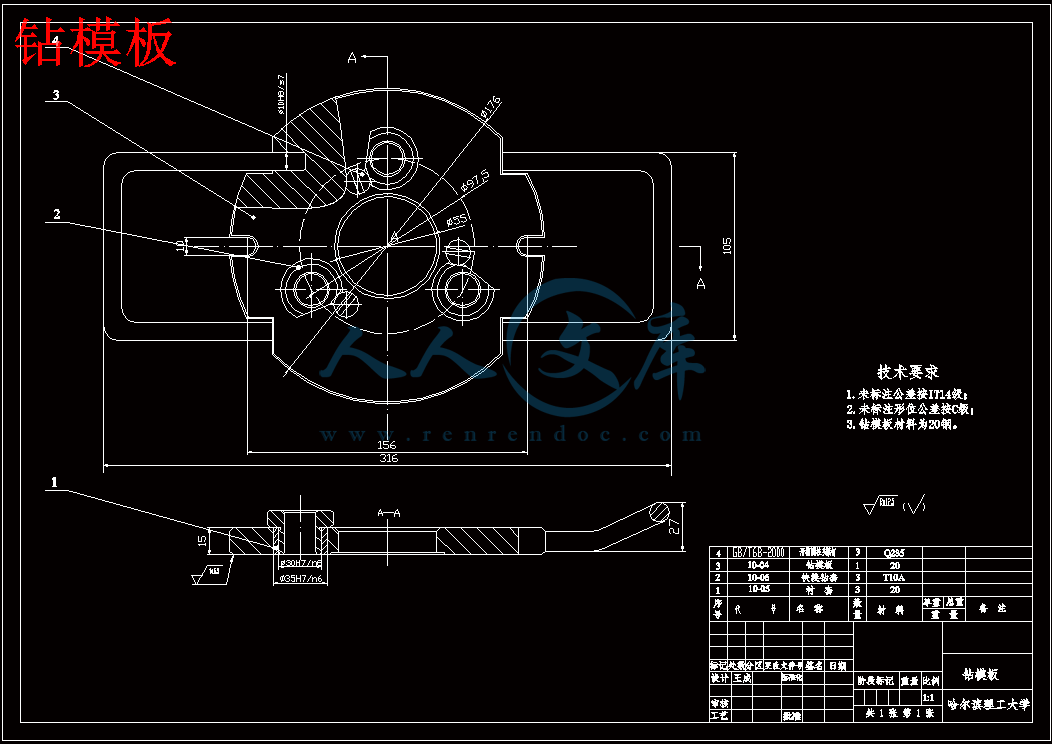

钻模板.dwg

框架轴工艺规程制定和工装设计

摘要

框架轴是实现坦克炮塔旋转运动的重要机械零件,其质量得好坏对于保证坦克炮塔能否迅速准确旋转到指定角度,能否成功瞄准目标有重要影响。而关系到框架轴质量的根本因素则是其生产加工工艺和工装设备,在机械生产制造业中工装设备是机械制造的基础,机械加工工艺规程则是机械制造的核心技术。如果没有合适机械加工工艺,即使是一流的机械加工机床也无法制造出合格产品,可见机械加工工艺在机械生产中的重要性。并且机械加工工艺规程和工装对于提高产品生产效率、减少工作地面积、减少工件在加工过程中的装夹次数提高工件质量、降低工作人员的劳动工作量、提高工作人员的工作效率有重要作用。本文主要针对框架轴的工艺做一下工作:

1. 制定零件加工工艺、确定相应的加工数据。

2. 制定零件加工时所需的专用夹具。

关键词 工艺规程;夹具;框架轴

Frame axis techniques?procedure and Tooling

design

Abstract

Framework is to achieve the tank turret axis rotary motion of the important mechanical parts, to ensure its quality was good or bad for the tank turret can rotate quickly and accurately to a specified angle, the successful targeting have a major impact. The relationship to the frame axis fundamental factor is the quality of its production process and tooling equipment, machinery manufacturing tooling equipment is machinery manufacturing base, machining process is the core technology of mechanical manufacturing. If no suitable machining process, even the first-class machinery processing machine can not produce qualified products, visible in the mechanical machining process the importance of the production. And the machining process and tooling to improve production efficiency, reduce land area, reducing the workpiece during machining of the workpiece clamping times to improve quality, reduce labor staff workload and improve staff efficiency has an important role. This paper focuses framework axes do some craft work:Parts processing technology developed to determine the corresponding processing data.Machining parts needed to develop special fixtures.

Keywords Process planning; Fixture; Frame axis

目录

摘要I

AbstractII

第一章 绪论……1

1.1 课题来源1

1.2 课题研究的背景和意义1

1.3本章小结2

第2章 零件的分析3

2.1 零件的作用3

2.2 零件的工艺分析3

2.3 本章小结4

第3章 毛坯的确定和基准的选择5

3.1 毛坯5

3.1.1 毛坯材料的确定5

3.1.2 确定零件毛坯的制造形式5

3.1.3 毛坯的技术要求5

3.2 粗基准的选择6

3.3 精基准的选择7

3.4 本章小结7

第4章 拟定机械加工工艺路线8

4.1 工艺规程概念、原则及依据8

4.1.1 工艺规程概念8

4.1.2 制订工艺规程的原则8

4.1.3 制订工艺规程的主要依据8

4.1.4 零件规程的设计9

4.2加工阶段的划分、加工方法的选择10

4.2.1加工阶段的划分10

4.2.2加工方法的选择11

4.3两种工艺路线方案11

4.3.1方案一、工艺路线11

4.3.2方案二、工艺路线13

4.4工艺方案分析比较14

4.5本章小结14

第5章 加工参数的确定15

5.1确定加工量15

5.2加工参数的确定(以粗车Φ60外圆表面为例)15

5.2.1车刀的选择15

5.2.2加工量的确定15

5.2.3切削速度的选择15

5.2.4切削力和切削功率的确定16

5.2.5机床的选择16

5.2.6机动时间16

5.3本章小结17

第6章 夹具体设计18

6.1夹具结构设计18

6.1.1定位元件的选择及要求18

6.1.2夹具体的设计18

6.2夹具设计及操作的简要说明19

6.3本章小结20

结论……21

致谢22

参考文献23

附录……24

课题来源

本课题框架轴的工艺规程制订和工装设计来源于在机械加工制造领

域中典型的轴类零件。

课题研究的背景和意义

框架轴是一种典型的轴类零件,对其进行工艺规程制定和工装设计涉及到在机械制造过程中常用的典型的工艺规划工具、方法和在机械加工过程中所用到的典型的加工方法。能够使我们在完成本专业的课程后,将平时学的课程加以整合完成,使我们在毕业后拥有处理一些在机械加工制造过程中出现的常见问题的能力。

同时由于机械制造业在我国的国民经济产业中属于基础产业,制造业发展程度的高低很大一部分的决定着我国国民经济的发展程度,它是国民经济的支柱产业之一。机械制造技术是使原材料变成产品的技术,是国民经济与社会得以发展,也是机械制造业本身赖以生存的关键基础技术。没有制造业、没有制造技术的进步,就没有生产资料、生活资料、科技手段、军事装备等一切,也就没有它们的进步。这在军工领域的表现尤为明显坦克中的框架轴是保证坦克炮塔正常工作的核心零部件。它的加工质量的好坏直接影响的坦克的命中精度,也就直接影响到坦克的性能的优劣,而保证框架轴质量好坏的核心技术则是再生产制造框架轴的过程中所制订的工艺规程和所用到的工装。因此可以说是机械工工艺是机械制造业重要的核心技术,对机械制造业发展水平的高低起着很大的影响作用,所以其对于整个国民经济中的制造业和国防工业来说工业和工装的重要性更是不言而喻的。

通过这次对框架轴工艺规程的制订和工装设计可以让我更深入的理解械加工工艺是实现产品设计、保证产品质量、节约能源、降低消耗的重要手段,是企业进行生产准备、计划调度、加工操作、安全生产、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平、加速产品更新、提高经济效益的技术保证。合适的机械制造工艺对于提高生产效率 、减少生产所占用面积、弥补劳动技术人员的不足、控制生产和产品成本、提高产品质量有很大的帮助。

1.3本章小结

本章介绍了本论文课题的来源、背景和意义,使我们对即将学习的课题进行简单的了解,对下面的设计起到了铺垫的作用。

零件的分析

零件的作用

题目给定的零件是坦克炮塔旋转(方向机)中的一个重要零件,它主要承受轴向扭力。

炮塔的旋转可分为手动和机动两种旋转方式,在小转角时用手动方式进行旋转,大转角时可用机动进行旋转,它主要是有快速旋转的功能。所以对该零件的同轴度,各表面的尺寸精度,以及三个Φ25孔的位置精度有较高的要求。如果它们都达不到或者是其中的某一尺寸、位置达不到规定的要求,都会造成炮塔的无法旋转和旋转精度差,甚至旋转到不了位的可能。相反的如果它们的尺寸精度和要求的位置精度都能够保证的话,那么炮塔就可以自由的旋转,而且能够旋转到位,精度高的要求,能够准确的瞄准目标,坦克的命中率也随之大大提高。

因此,该零件的同轴度、尺寸精度以及孔的位置精度是至关重要的。毛坯

毛坯材料的确定

考虑到框架轴属于轴类零件,且结构形状比较复杂,工作时要承受很大的载荷,并经常要承受交变载荷,冲击载荷等,适用要求部分表面高硬度,高耐磨损。生产类型属批量生产,所以该零件采用模锻毛坯,材料采用45号钢较为适宜。为了节省原材料,提高毛坯的精度,可采用模锻,并且毛坯经过模锻后,内部纤维对称于轴线,可以提高材料的强度,并且组织内部缺陷较少。

确定零件毛坯的制造形式

先了解毛坯的定义:根据零件(或产品)所要求的形状、尺寸等而制成的供进一步加工用的生产对象称为毛坯。因此在制订本工艺规程时,必须要合理的选择毛坯,因为它影响到制造工艺和费用,还影响到机械加工工艺、生产率和经济性。它的种类的选择有以下几种:(1)轧制件。(2)铸件;(3)锻件;(4)焊接件;(5)其它毛坯,如冲压和塑料压制件等。影响毛坯选择的因素

1. 零件材料的工艺性及对材料组织的要求。

2. 零件的结构形状和外形尺寸。

3. 零件对毛坯精度、表面粗糙度和表面层性能的要求。

4. 零件生产纲领的大小。

5. 现有生产能力和发展前途。

通过对框架轴进行分析,加工材料要求其良好的综合力学性能和加工性。对于本课题所给的框架轴,其外形简单,所以毛坯应该选择锻件,因为金属锻压有以下优点:

能改善金属内部组织,提高金属的力学性能;

节省金属材料,加工省时,易加工;

生产效率高。

毛坯的技术要求

加工余量

直径方向加工余量:查[5]知单边余量4.5~5.5mm,选择5mm。

长度方向加工余量:查[5]知单边余量5 ~6.5mm,选择5mm。

锻件的复杂参数

锻件的复杂参数为:

式中V为锻件的体积,为锻件的外廓包容体积。经计算得锻件体积V=32218,锻件的外廓包容体积=52218。则计算得

由S=0.32~0.63所以锻件的复杂程度为II级,为普通形状锻件。

锻件材质系数

锻件材料为45号钢,其平均含碳量为0.45%,是碳的质量分数小于0.65%碳素钢,合金元素含量在0.8%~1%之间,因此该锻件材质系数为M1级。

分模线形状

该毛坯属于圆柱轴类零件,故可选用平直对称分模线。

毛坯的形位公差

根据锻件的重量、分模线,锻件的材质系数M2和锻件的复杂系数S2知 [1]:

同轴度错差:1.2mm

模向残留飞边:1.2mm

长度偏差: +3.2 -2.1mm

直径偏差:+3.2 -2.1mm

模锻件加工面的直线度公差:

由于该锻件选择正火处理,所以查表知直线度公差要求是1.4mm。

粗基准的选择

在选择精基准时,选择原则为:

基准统一原则;

互为基准原则;

自为基准原则;

4. 保证共建定位稳定准确、夹紧可靠,夹具结构简单,操作方便原则;尽量使设计基准与定位基准重合,从而保证加工精度,满足设计要求。由于该零件为轴类零件,所以选择毛坯的外圆表面作为粗基准来划两端面打两端的孔,这样就为以后的粗加工、精加工确定了定位基准,即两中心孔。然后以两端的中心孔作为粗车的基准来加工工件的外圆表面和端面。

精基准的选择

精车外圆表面时以工件两端的中心孔作为精车外圆表面和工件端面的基准。

在在钻孔时按照互为基准的原则以工件的外表面作为作为钻孔与镗孔的基准,以此来保证孔的形位精度。

完成孔的加工后要以工件的外表面和工件两端的基准孔作为铣削加工的基准。

由于热处理会导致工件的变形因此在完成热处理工序后要研磨工件两端的基准中心孔,并且以此为标准作为以后磨削加工的基准。

本章小结

本章主要对毛坯类型进行了确定,只有确定了工件所使用的毛坯的类型才能在后续工作中为实现加工工艺的编制和加工参数的确定奠定良好的先决条件。同时按照基准重合原则和基准统一原则对工件加工时所采用的粗基准和精基准进行了确定。

7.有关的工艺手册和资料以及国家的有关法规等。

要加工产品为框架轴,生产类型为大批量生产,因此应按照工艺集中的原则安排工艺路线,即尽量做到可以在同一台机床上加工完成,工步将其集中在一起,以便减少装夹次数、提高加工效率、提高工件的精度、保证工件质量。同时其毛坯采用锻造的形式能够尽量减少金属材料的浪费提高工件的加工效率。

零件规程的设计

1. 零件的结构工艺性的分析

零件的结构工艺性是指所设计的零件在能满足使用要求的前提下制造的可行性和经济性。在制订机械加工工艺规程时,主要进行零件的切削加工工艺性分析,这主要有以下几点:

(1)工件应便于在机床或夹具上装夹,并尽量减少装夹的次数。

(2)刀具易接近加工部位,便于进刀、退刀、越程和测量,以及便于观察切削情况等。

(3)尽量减少加工面积及空行程,提高生产率。

(4)尽量减少刀具调整和走刀次数。

(5)便于采用标准刀具,尽可能减少刀具的种类。

(6)尽量减少工件和刀具的受力变形。

(7)改善加工条件,便于加工,必要时应便于采用多刀、多刀加工。

(8)有适宜的定位基准,且定位基准至加工表面的标注尺寸应便于测量。

该零件为典型的轴类零件,台阶轴类,零件外圆部分的直径相差比较

大。各表面的质量要求也不尽相同,因此在制定工艺规程时要尽量考虑到

不同部位的质量要求的差异性在保证工序集中的原则下尽量做到以更方便更高效的方式加工零件的不同部位。

2. 熟悉并分析其它制订工艺规程的原始资料

产品成套的装配图和零件工作图。

产品质量验收的质量标准。

产品的生产纲领。

毛坯的生产条件及生产技术水平和协作关系等。

工厂现有的生产设备、生产能力、技术水平、外协条件等。

新技术、新工艺的应用和发展情况。

相关的工艺手册和资料以及国家的有关法规。

3. 确定零件的生产类型

生产类型是指企业(或车间、工段、班组、工作地)生产专业化程度的分类。一般分为大量生产、成批生产和单件生产三种类型。

(1)单件生产 单件生产是生产的产品品种很多,同一产品的产量很小,各个工作地的加工对象经常改变,而且很少重复生产。

(2)大量生产 大量生产是指生产的产品数量很大,大多数工作地长期只进行某一工序的生产。

(3)成批生产 成批生产是指一年中分批轮流生产几种不同的产品,每种产品均有一定的数量,工作地的生产对象周期性的重复。而每次投入或产出的同一产品(或零件)的数量称为批量。按批量的大小又分为大批生产、中批生产和小批生产。

本框架轴零件的生产类型划分与生产纲领有一定的关系。零件的生产纲领,既包括备品和废品在内的该零件的年产量。生产纲领的大小对工艺规程的制订有很大影响。本零件属于成批生产,有它的生产类型的工艺特点:要求工件有互换性。毛坯的制造方法及加工余量:采用模锻件锻造毛坯。毛坯的精度中等,加工余量中等。

机床设备:毛坯的中心孔加工、加工表面时用通用机床,并按加工零件类别分工段排列。

夹具:广泛采用通用和专用夹具,本零件钻圆盘孔加工工序时就采用了专用夹具,往后的工序也用了不少专用夹具,但主要是采用了通用夹具,如三爪卡盘。

刀具与量具:多采用通用刀具和通用量具。

对工人的要求:需要一定熟练程度的工人。

生产率:中。

成本:中。

4.2加工阶段的划分、加工方法的选择

4.2.1加工阶段的划分

加工阶段划分的出发点应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已确定为大批量批生产的情况下和现有的生产条件下,可以考虑采用卧式车床、端面铣床、卧式铣床等,由于形状结构复杂,还采用了摇臂钻床,镗床、等加工。

第一阶段为制基准加工阶段,为后续工序提供一个适合的定位基准,铣平面打中心孔。

第二阶段为主要表面粗加工阶段,对主要零件表面进行粗加工,以及对一些加工余量大的表面进行粗加工,为后续工序进一步加工做好准备,即粗车端面及外圆。

第三阶段为精加工阶段,主要为保证表面获得设计要求的尺寸、形状、位置要求和表面粗糙度要求。即精车外圆----车内槽及螺纹孔----精车端面----钻扩铰空----铣圆弧槽----铣花键----铣键槽----中间检验----热处理。

第四阶段为光整加工阶段,主要是对零件形位公差要求高,表面粗糙度要求高的表面进行磨削加工。即磨花键外圆及磨外圆----磨花键内侧--最后检验---包装---交库。

4.2.2加工方法的选择

基准加工阶段:铣平面打中心孔选择端面铣床

粗加工阶段:粗车外圆及端面选择普通车床:CA6140

精加工阶段:精车外圆,车内槽及螺纹,精车端面,切槽选择普通车床CA6140,钻扩铰空选择摇臂钻床Z3032,铣圆弧槽选择铣床X6025,铣花键、铣键槽选择万能升降台铣床X6120B。

光整加工阶段:磨外圆及花键外圆选择万能外圆磨床MA1420A,磨花键选择花键轴磨床MA8612A。

参考文献

1 朱耀祥.现代夹具设计手册.机械工业出版社,2009:25~42

2 游文明.工程材料与热加工.高等教育出版社,2007:30~50

3 孙光华.工装设计.机械工业出版社,1998:25~32

4 仝基斌.机械制图.机械工业出版社,2007: 32~45

5 孙凤池.机械加工工艺手册.机械工业出版社,2006,第二卷:59~361

6 田培堂,石晓辉.家具结构设计手册.国防工业出版社,2011:70~85

7 孙全颖.机械精度设计与质量保证.哈尔滨工业大学出版社,2009:50~65

8 李名望.机床夹具选用简明手册.化学工业出版社,2011:42~62

9 北重型机械学院,洛阳工学院.机床夹具设计手册.上海科学技术出版社,1990:165~272

10 周宏甫. 机械制造技术基础. 高等教育出版社,2010:80~219

11 Chou Y.K., C.J. Evans, and M.M. Barash, (2002), “Experimental investigation on CBN turning of hardened AISI 52100 steel,” Journal of Materials Processing Technology, Vol. 124, pp. 274-283.

12 Endres, W.J., and R. Kountanya, (2002), “Theeffects of corner radius and edge radius on tool flank wear,” Transactions of North American Manufacturing Research Institute, Vol. XXX pp. 401-407.

13 Arrazola,P.J.,Meslin and Le Maitre,F Numerical cutting modeling with Abaqus/Explicit6.1,2002 ABAQUS Users’s Conference,Newport,Rbode Island,May 29-31,2002.

14 Bacaria,J.L., Pantale,O. and Rakotomalala,R. 2D and 3D numerical

models of metal cutting with damage effects,European Congress onComputational Methods in Applied and Engineering,Barcelona, 2000.

15 Lijing Xie. Estimation Of Two-dimentional Tool Wear Based On Finite Element Method. Doctorate thesis,05.02.2004

16 Boothroyo, G., Knight, W. A. Fundamentals of machining and machine tools, Marcel Dekker, Inc. USA, 1989

川公网安备: 51019002004831号

川公网安备: 51019002004831号