十六芯插座盖模具设计

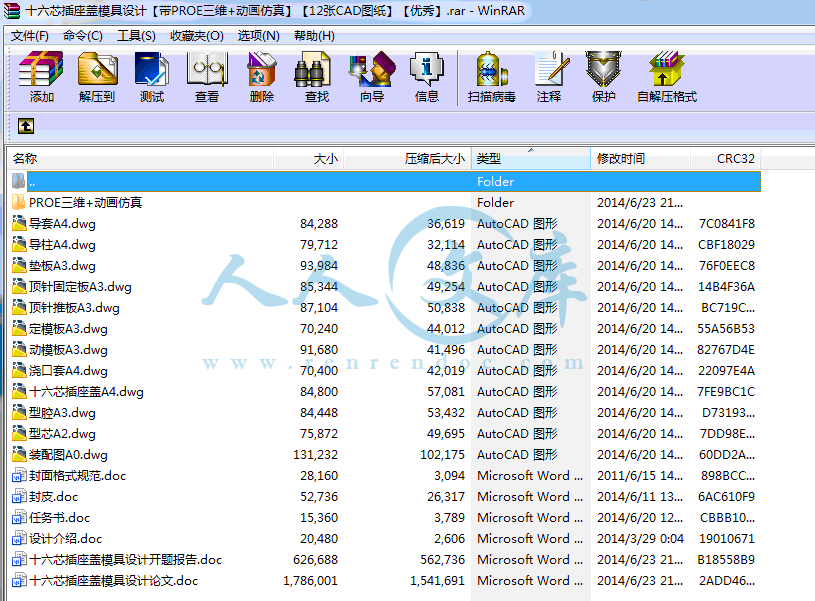

52页 19000字数+说明书+任务书+开题报告+PROE三维+动画仿真+12张CAD图纸【详情如下】

PROE三维+动画仿真

任务书.doc

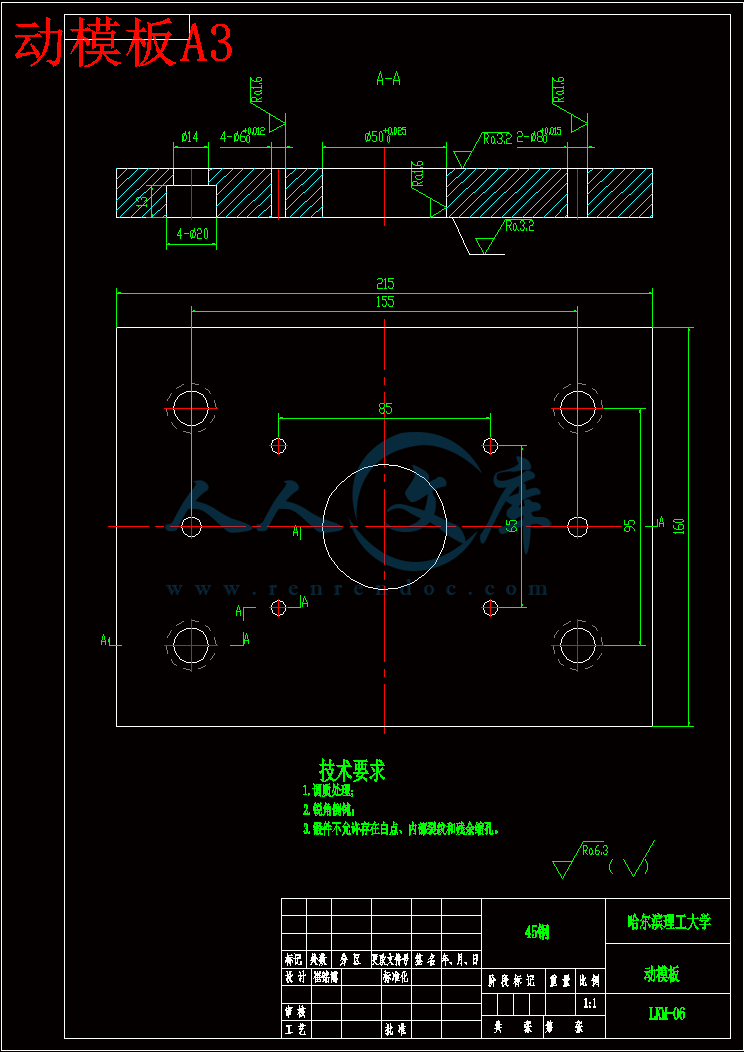

动模板A3.dwg

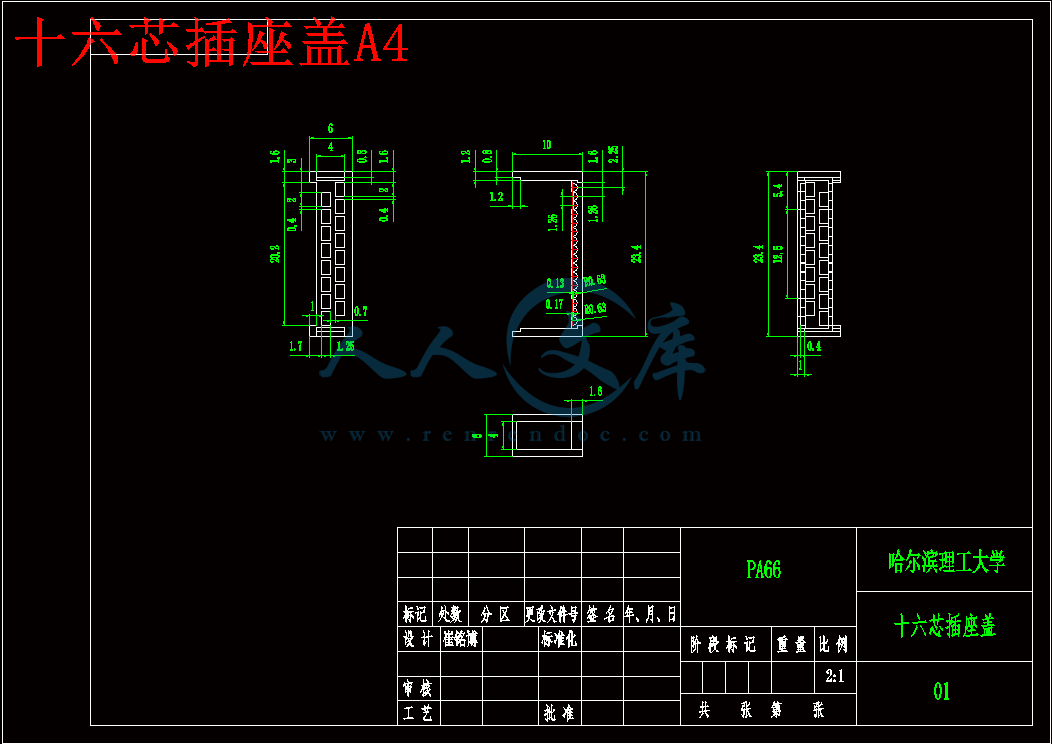

十六芯插座盖A4.dwg

十六芯插座盖模具设计开题报告.doc

十六芯插座盖模具设计论文.doc

型腔A3.dwg

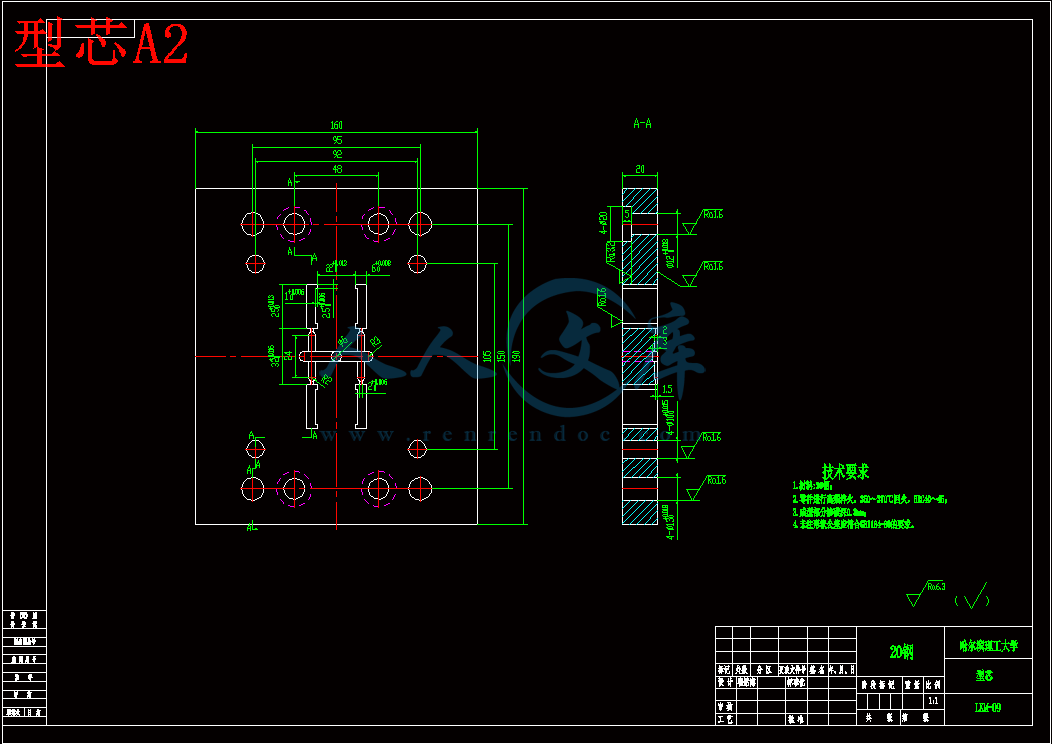

型芯A2.dwg

垫板A3.dwg

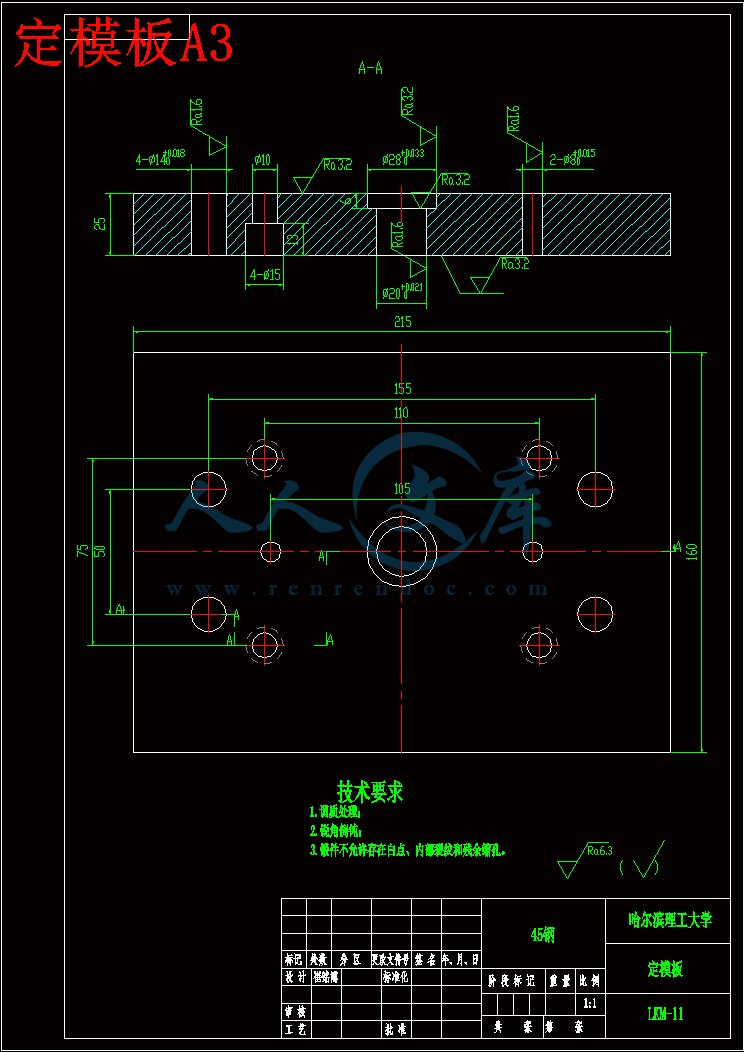

定模板A3.dwg

导套A4.dwg

导柱A4.dwg

封皮.doc

封面格式规范.doc

浇口套A4.dwg

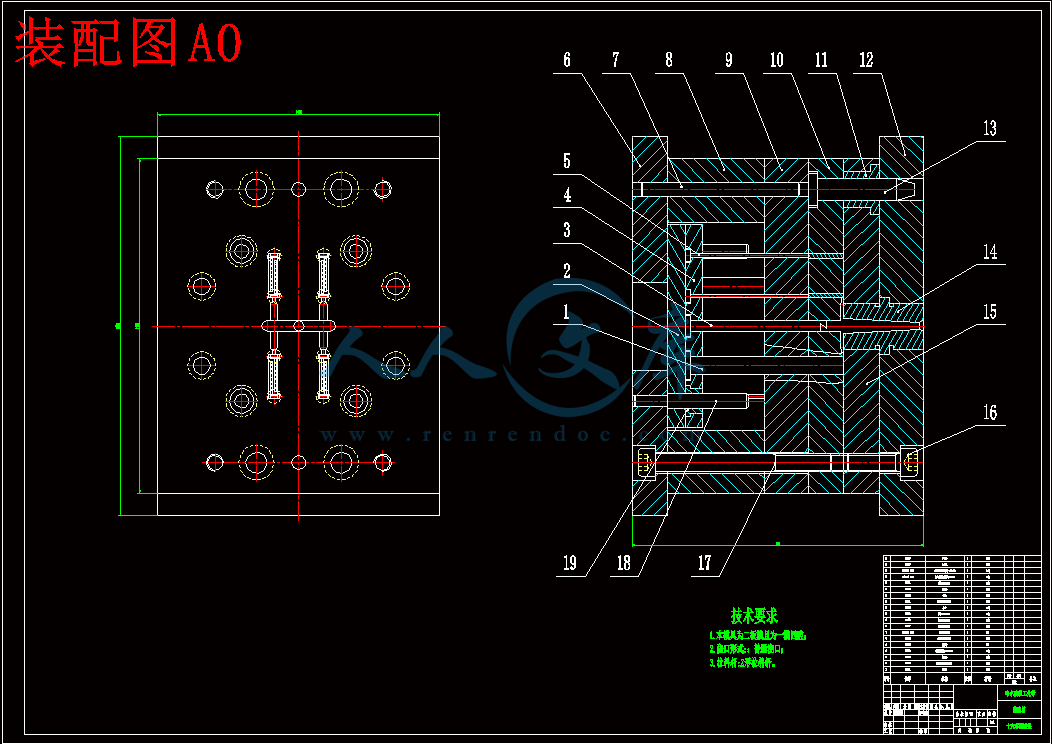

装配图A0.dwg

设计介绍.doc

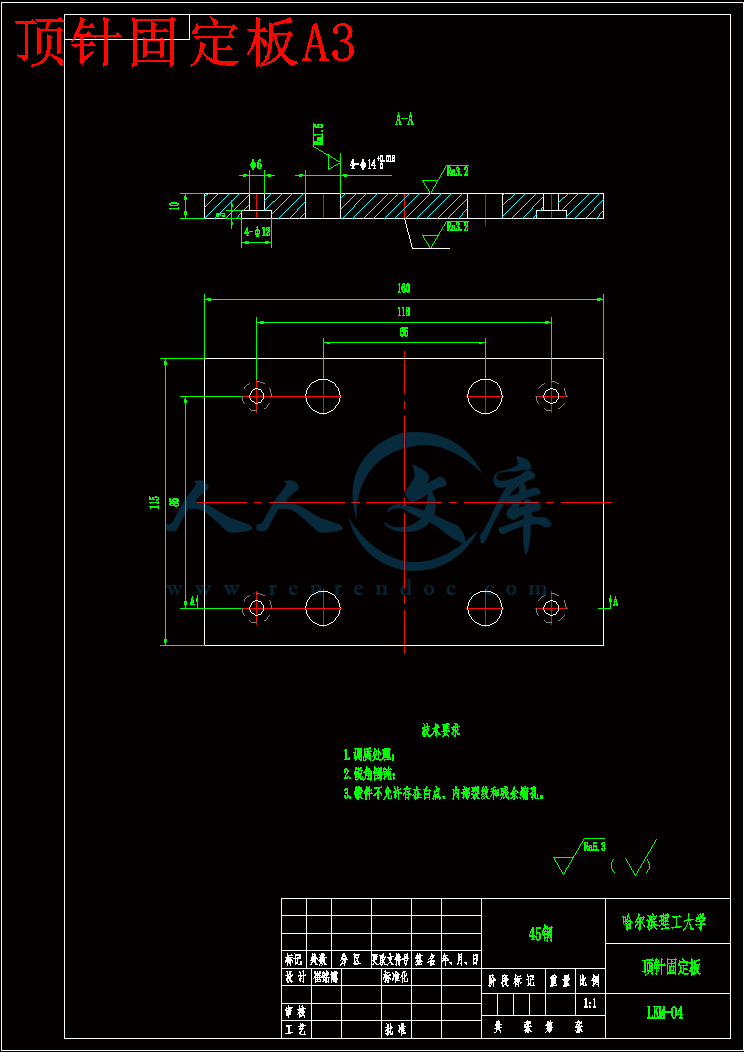

顶针固定板A3.dwg

顶针推板A3.dwg

十六芯插座盖模具设计

摘 要

随着现代模具工业的飞速发展,计算机辅助设计在模具工业中应用越来越多,其中PRO/E软件为传统的模具设计带来了巨大的便利。PRO/E是一套由设计至制造的机械自动化软件,是新一代的产品造型系统,是一个参数化、基于特征的实体造型系统,并且具有单一数据库功能。

在本文中,概述了CAD技术在国内外的发展状况,介绍了CAD在模具工业中的使用和发展情况,介绍了在我国研究和发展模具CAD技术的必要性和迫切性;详细介绍了模具的设计过程及利用PRO/E软件制作的模具。通过了解和掌握塑料尼龙及十六芯插座盖塑料模具设计的有关知识,主要完成注射塑料模具的成型部分、浇注系统、脱模机构、模体等部分的设计,并利用功能强大的CAD软件PRO/E进行三维造型及模具工过程的动画设计。

通过本次设计,不仅掌握了注射模具的基本设计过程和设计要领,并了解了塑料的基本成型工艺,以及软件PRO/E的实体建模、装配建模、制图基础、工过程动画设计等各个环节的基本操作规则及运用方法,从而可以利用软件PRO/E或其它三维设计软件完成模具的整体设计。

关键词 注射模具;塑料;Pro/E软件;

Sixteen core jack top design

Abstract

With the quick development of modern Injection Mould industry , Computer Aided Design (CAD) is used more and more, There into PRO/E software Brings huge advantage for traditional Injection Mould design. PRO/E is the mechanical automation software that the manufacturing is arrived in one set of cause design, and is the product modelling system of a new generation, and is the substance modelling system of the parameterization and characteristic baseded on, and possesses the single data base function.

In this paper, the Internal and overseas general situation is summarized. The appliance and development of CAD in Injection Mould industry is introduced. Essentiality and anxiety of developing and researching internal CAD in the field of Injection Mould are introduced; the process of Injection Mould design and got-up Injection Mould by PRO/E software are introduced detailed.In the design process, through the understanding and mastering the plastics Nylon and sixteen core jack top, primarily complete to the plastics mould of type part, injection system, and design the system for the plastics taking off and the frame of mold the etc. And make use of the PRO/E which is one of the CAD software with mighty functions to accomplish 3D shapes and Animation of worker's course.

After finishing this design, we not only control the basic process and the main points of the injection mould’s design, but also understood entity that the plastics's fundamental type craft, and the solid modeling, the assembly and the engineering drawing in PRO/E, Animation of worker's course, graphics the foundation to the basic operation rule and application method of the each link. Finally, we can make use of the Pro/E and other 3D soft ware to complete the mould overall design.

Keywords Plastics; The injection mould for plastics; PRO/E;

目 录

十六芯插座盖模具设计I

摘 要I

AbstractII

第1章 绪论1

1.1 现代模具发展概况1

1.2 中国模具发展概况1

1.3 国内外模具发展概况2

1.4 线对板连接器3

1.5 本章小结......... 4

第2章 塑件与注射模具5

2.1 塑料5

2.1.1 塑料的结构、成分5

2.1.2 塑料的使用性能及用途5

2.1.3 塑料的选用5

2.2 塑件结构7

2.3 表面质量8

2.4 注射模具8

2.4.1 注射模具设计的几个部分9

2.5 本章小结.................. 9

第3章 注射机的确定和型腔设计10

3.1 注射机型号的确定10

3.1.1 最大注射量的校核10

3.1.2 锁模力的校核10

3.2成型零件的结构设计11

3.2.1分型面位置的确定11

3.2.2型腔数目的确定12

3.2.3型腔结构设计13

3.3 浇注系统的设计16

3.3.1 主流道的结构设计16

3.3.2 浇口套16

3.3.3 分流道设计17

3.3.4 分流道的形状及尺寸17

3.3.5 浇口的设计18

3.4 浇注系统的平衡19

3.5 冷料穴的设计19

3.6 本章小结..........20

第4章 模具零部件设计21

4.1 模体概述21

4.2动模固定板和定模固定板21

4.3支承块21

4.4导向零件22

4.4.1导柱的设计22

4.4.2导套的设计22

4.5拉料杆23

4.6动模垫板设计23

4.7弹簧24

4.8顶板导柱24

4.9本章小结.... 24

第5章 模具工作过程的动画设计25

5.1 装配25

5.1.1 子组的装配25

5.1.2 模具的整体装配26

5.2 动画设计27

5.3 本章小结.. 31

结 论32

参考文献34

致 谢33

现代模具发展概况

在现代机械制造业中,模具工业已成为国民经济中一个非常重要的行业。许多新产品的开发和生产在很大程度上依赖于模具的设计和制造技术,特别是在汽车、轻工、电子和航天等领域中尤为重要。模具制造能力的强弱和水平的高低,已经成为衡量一个国家机械制造水平的重要标志之一。它关系着产品质量和经济效益的提高,直接影响了国民经济中许多行业的发展。

中国模具发展概况

20世纪80年代以来,中国的模具工业发展十分迅速,一直以每年约15%的增长速度发展。目前,中国约有17000多个模具生产厂点,从业人数约50多万。1999年中国的模具工业总产值已达245亿元人民币,具体情况见表1-1。

表 1-1 中国模具工业进出口情况

年份生产厂家 产 值

(亿元) 进口模具

(万美元) 出口模具

(万美元)

19846000152429130

199410000130765003890

1999170002458827413285

在过去的10余年间,我国的模具工业和模具技术得到了快速发展。但与国外工业发达国家相比仍存在较大差距,还不能完全满足国民经济高速发展的需要。未来十年,中国模具工业和模具工业和模具技术的主要发展方向将包括:

1.提高大型、精密、复杂、长寿命模具的设计制造水平。

2.在模具设计制造中广泛应用CAD/CAE/CAM技术。

3.大力发展快速制造原型和快速制造模具技术。

4. 在塑料模具中推广应用热流道技术、气辅注射成型技术和高压注射成型技术。

5.提高模具标准化水平和模具标准件的使用率。

6.发展优质模具材料和先进的表面处理技术。

7.逐步推广高速铣削在模具加工的应用。

8.进一步研究和开发模具的抛光技术和设备。

9.研究和应用模具的高速测量技术与逆向工程。

我国的模具行业与国外的差距见表1-2

表 1-2 我国的模具行业与国外的差距

国际国内

工型腔加工基本上采用数控加工,高速铣削应用也比较普遍通用机床为主,少量数控,高速铣削刚开始应用

CAD/CAM/CAE技术已基本普及应用面较小

三坐标测量已普及应用较少应用

μm塑料模0.005~0.010.02~0.04

压铸模0.01~0.030.02~0.05

冲压模0.002~0.0050.005~0.02

期汽车覆盖件模具半年左右一年左右

大型塑料模具3~4个月8~10个月

高精度多工位级进模2~4个月4~6个月

模 具 寿 命同类同档次模具,国内约为国外的1/2~1/4

标 准 化

程 度70%以上,标准件品种规格多、质量高、交货快30%以下,标准件品种少、质量低、交货期长

专 业 化

水 平专业厂生产的商品模具占行业总产值的70%以上专业厂生产的商业模具占行业总产值的30%

经 济 效 益工业先进国家10万~20万美圆/年·人3万~5万元人民币/年·人

国内外模具发展概况

根据国际专用工具协会和亚洲模具协会联盟的综合估计,全球的主要模具生产国家和地区如下:

1.日、美、德、法等工业发达国家

它们发展速度快,市场规模大,内需充足,可吸纳本国生产的各类模具。其技术档次高,具备开发各种模具的能力。

2.发展中国家/地区

包括韩国、新加坡、马来西亚、葡萄牙等国家和中国台湾、香港地区。属出口导向型,发展模式大致为由传统劳动密集产业开始从事工业化生产,渐渐步入技术岔集和资本密集产业的出口,模具工业已由初期的低精密度向较高精密度发展。

3.经济发展迅速的大国

如中国大陆、印度等。其人口众多,长期重视基础工业发展,模具工业技术主要集中在少数大型国有企业。我国自实行改革开放以来,经济发展迅速,带动模具工业迅速发展。

线对板连接器

本设计中的线对板连接器规格是:2.54系列;间距: 2.54mm;针数: 16;端接方式: 压接。

产品广泛应用于:数码相机、计算机主板、各种移动存储盘、读卡器、无绳电话机、程控交换机、DVD、lcm/led显示屏模块、电子玩具及光电等诸多领域,液晶显示器、汽车GPS导航领域、商用电子设备、家用电器和其它采用辅助电路的通用工商业领域。LPV 连接器,连接器被大量地应用在硬盘驱动器和处理器的界面中。 塑料的主要成分是树脂,树脂有天然树脂和合成树脂两种。无论是什么种类的树脂,都属于高分子化合物,简称高聚物。高聚物可分为线型高聚物、体型高聚物、网型高聚物。线型高聚物成型前具有可溶性和可熔性,成型后仍具有这种特性,因而可多次成型,体型高聚物成型前是可溶和可熔的,而成型硬化后,就变成既不溶解又不熔融的固体,所以不能再次成型。

树脂是塑料中必不可少的部分,塑料之所以具有可塑性或流动性,就是树脂所赋予的。树脂的主要作用是将塑料的其它成分加以粘合,并决定塑料的类型(热塑性或热固性)和主要性能,塑料中的树脂主要是合成树脂,其次是纤维素酯,树脂在塑料中的比例约为40~50%,另外,塑料还包括填充剂、增塑剂、着色剂、稳定剂、润滑剂、阻燃剂、防静电剂等多种成分,使塑料不但美观,而且改善塑料及塑件的综合性能,使其满足不同塑件的使用要求。

塑料的使用性能及用途

塑料的优点:重量轻、比强度(强度与密度之比)比刚度高、优良的耐磨、自润滑和吸震性能、粘结能力强、优越的化学稳定性、优良的电绝缘性能、有些塑料具有优良的光学性能和着色范围宽,可染成各种色调。由于塑料具有这些优点,因此在现代工业和日用产品中,越来越多用到塑料制品,特别应用于光学仪器和包装工业方面,发展尤为迅速。但是由于要求其耐磨性要高,抗冲击韧性要好,因此对塑料的成份,注塑整个过程的工艺,设备,模具等,都要作出大量工作,以保证塑件的表面质量良好,从而达到使用的要求。

塑料的选用

常用塑料可分为:热塑性塑料和热固性塑料两种。热塑性塑料的合成树脂都是线型或支链型高聚物,因而受热变软,甚至成为可流动的稳定粘稠液体,在此状态时具有可塑性,可塑成一定形状的塑件,冷却后保持既得的形状,如再加热又可变软塑制成另一形状,如此可以反复进行多次。节省原料又可减小污染,因此选用热塑性塑料。

考虑到该塑件的应用场合,要有一定的硬度和刚性,综合考虑各种塑料的综合性能,选用尼龙66塑料。

尼龙66树脂:

1.名称为聚己内酰胺,俗名尼龙66;

2.结构式为[NH(CH2)6CO];

3.分子量达到15000~22000;

4.性能如表2-1所示。 塑件的几何形状应尽可能保证有利于成型的原则,即在开模取出时,尽可能不采用复杂的瓣合分型与侧抽芯。因此,塑件的内外表面形状要尽量避免旁侧凹陷部分。本塑件为线对板连接器的顶盖部分。

脱模斜度

由于塑料冷却后产生收缩,会使塑件紧紧包住模具型芯或型腔中的凸起部分,为了便于从塑件中抽出型芯或型腔中取出塑件,防止脱模时拉伤或擦伤塑件,因此塑件内外表面沿脱模方向应具有足够的脱模斜度。

壁厚

塑件厚度要尽可能均匀,否则会因硬化或冷却速度不同而引起收缩率不一致,结果在塑件内部产生内应力,致使塑件产生翘曲、缩孔、裂纹,甚至开裂等缺陷。本设计符合要求,成型部分的壁厚为一环形。

圆角

带有尖角的塑件,往往会在尖角处产生应力集中,影响塑件强度;同时还会出现凹痕或气泡,影响塑件外观质量。为此,塑件除了使用上要求必须采用尖角之处外,其余所有转角处均应尽可能采用圆弧过渡。这样,不仅避免了应力集中,提高了强度,而且还增加了塑件的美观,有利于塑件充模时的流动。

表面质量

该塑件粗糙度选为6.3,表面光滑平整,表面缺陷必须避免。

注射模具

1.选材 表面淬火钢最适合来制造模具。这种模具实用且不昂贵,其费用所占比例小,通过表面淬火、碳化、和渗碳,模具可以形成像玻璃一样硬的表面,同时形成柔韧、可延展的芯部结构。坚硬的表面为模具提供了耐磨损性,而其韧性芯部可以承受振动以及交变载荷。

2.塑料注塑模具成型方法 注射成型可成型各种形状的塑料制品。它的特点是成型周期短,能一次成型外形复杂,尺寸精密,带有嵌件的制品,生产效率高,易于实现自动化,应用广泛。所用设备是各种类型的注射机,作用是将料筒内的塑料加热,使其塑化,然后对熔融塑料实施高压,使其由喷嘴注入模具型腔。

3.塑料注射过程中应注意的共同问题 由于对塑料制品的表面质量要求很高,不能有任何斑纹、气孔等缺陷,因而在整个注塑过程对原料、设备、模具、甚至产品的设计,都要十分注意和提出严格甚至特殊的要求。 尼龙是无定形塑性材料,流动性中等,因此充模能力可以满足塑件的成型要求。但会到其他方面因素的影响,所以应注意以下几项。

(1).原料的准备与干燥。由于尼龙极易吸湿,使成型塑件表面出现斑痕、云纹等缺陷,因此在储存、运输、加料过程中,必须注意密封,尽量避免尼龙吸收水分。加热前一定要干燥,并在注塑时,加料必须使用干燥料斗。还要注意一点的是干燥过程中,输入的空气最好应经过滤、除湿,以便保证不会污染原料。

(2).机筒、螺杆及其附件的清洁。为防止原料污染和在螺杆及附件凹陷处存有旧料或杂质,特别热稳定性差的树脂存在,因此在使用前、停机后都应用螺杆清洗剂清洗干净各件,使其不得粘有杂质,当临时停机时,为防止原料在高温下停留时间长,引起解降,应将干燥机和机筒温度降低。

(3).在模具设计上应注意的问题(包括产品的设计)。为了防止出现回流动不畅,或冷却不均造成塑料成型不良,产生表面缺陷和变质,一般在模具设计时,应注意以下几点。壁厚应尽量均匀一致,脱模斜度要足够大;过渡部分应逐步。圆滑过渡,防止有尖角;浇口,流道尽可能宽大、粗短,且应根据收缩冷凝过程设置浇口位置,必要时应加冷料井;模具表面应光洁,粗糙度低(最好低于0.8)。

(4).注塑工艺方面应注意的问题(包括注塑机的要求)。为了减少内应力和表面质量缺陷,在注塑工艺方面应注意以下几方面的问题。应选用专用螺杆、带单独温控射嘴的注塑机;注射温度在塑料树脂不分解的前提下,宜用较高注射温度;注射压力:一般较高,以克服熔料粘度大的缺陷,但压力太高会产生内应力造成脱模困难和变形;注射速度:在满足充模的情况下,一般宜低,最好能采用慢—快—慢多级注射;保压时间和成型周期:在满足产品充模,不产生凹陷、气泡的情况下;宜尽量短,以尽量减低熔料在机筒停留时间;螺杆转速和背压:在满足塑化质量的前提下,应尽量低,防止产生解降的可能;模具温度:制品的冷却好坏,对质量影响极大,所以模温一定要能精确控制其过程,有可能的话,模温宜高一些好。

注射模具设计的几个部分

注射模可分为动模和定模两大部分,注射时动模与定模闭合构成型腔和浇注系统,开模时动模和定模分离,取出塑件。定模安装在注射机固定模板上,而动模则安装在注射机的移动模板上。

注射模的总体功能结构分为:

成型部分——作为塑件的几何边界,包容塑件,完成塑件的结构和尺寸等的成型。

浇注系统——将注射机喷嘴过来的熔融塑料过渡到型腔中,起了输送管道的作用。

排气系统——充模时,排除熔料进入后模腔中多余的气体或料流末端冷料等。

温度调节系统——控制模具的温度,使熔融塑料在充满模腔后迅速可靠定型。对于不同的塑料和塑件,温度调节的方法不一样,在本例中,不设计该系统,详细情况见温度调节系统设计部分。

脱模机构——把模腔中定型后的塑件从模具中脱分并取出的部件。

模体(模架)——是整个模具的主骨架,通过它将模具的各个部分有机地结合在一起,并在使用时,通过它与注射机联系在一起。

本章小结

本章介绍了塑料的结构、成分,塑料的使用性能及用途,塑料的选用,塑料结构分为几种形状,塑料的表面要求,塑料模具的选材,成型方法,设计中应该注意的问题,简单的介绍了注塑模设计中具体的几部分。

参考文献

1 高济.塑料模具设计.械工业出版社,2003:7~50

2 于华.注射模具设计技术及实例.机械工业出版社,2004:60~85

3 郑大中,房金妹,谭平宇等.模具结构手册.机械工业出版社,1998:3~44

4 塑料模具设计手册编写组.塑料模具设计手册.机械工业出版社.1982:23~45

5 何铭新.钱可强.机械制图(第四版).高等教育出版社,1997:7~41

6 刘品,张也晗.机械精度设计与检测基础.哈尔滨工业大学出版社,2003年1月

7 邱宣怀.机械设计(第四版).高等教育出版社,1997年7月

8 机械设计手册编委会.机械设计手册(新版).机械工业出版社,2004年8月

9 李世国,李强.PRO/EWildfire中文版范例教程.机械工业出版社,2004年1月

10 郝利剑,张宏波,李晓辉等. PRO/EWildFire基础教程.清华大学出版社,2004:3~60

11 郑文纬,吴克坚.机械原理(第七版).高等教育出版社,1997:36~157

12 詹友刚.PRO/E2001教程,清华大学出版社,2003:23~256

13 A.WHELAN.J.L.CRAFT.DEVELOPMENTS IN INJECTION MOULDING-2.APPLED SCIENCE PUBLISHERS LTD LONDON and NEW JERSEY, 1981.45~119

川公网安备: 51019002004831号

川公网安备: 51019002004831号