普通旋切机机座与刀架部件设计

29页 13000字数+说明书+答辩稿+22张CAD图纸【详情如下】

封面.doc

普通旋切机机座与刀架部件设计答辩稿.ppt

普通旋切机机座与刀架部件设计论文.docx

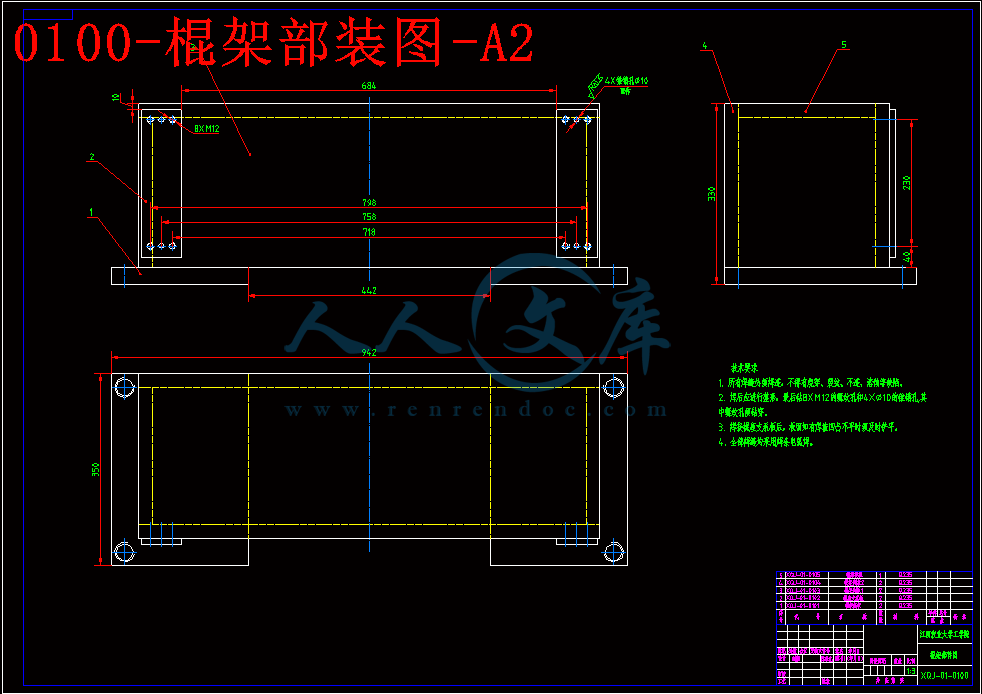

0100-棍架部装图-A2.dwg

0101-棍架底板-A4.dwg

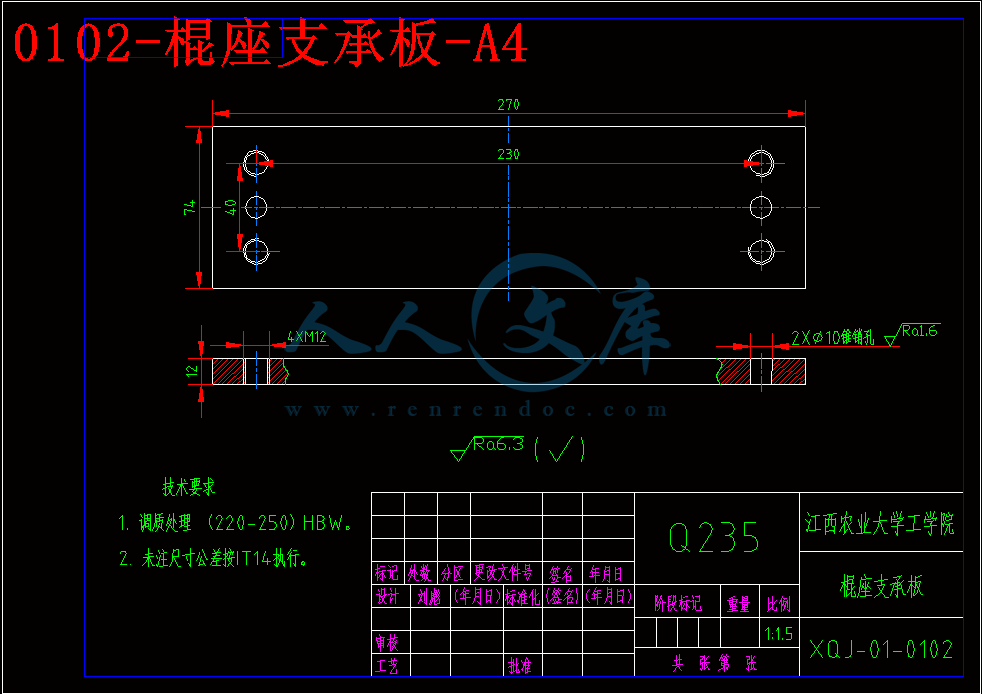

0102-棍座支承板-A4.dwg

0103-棍架侧板1-A4.dwg

0104-棍架侧板2-A4.dwg

0105-棍架顶板-A4.dwg

0200-电机底座部装图-A2.dwg

0201-电机底座侧板1-A4.dwg

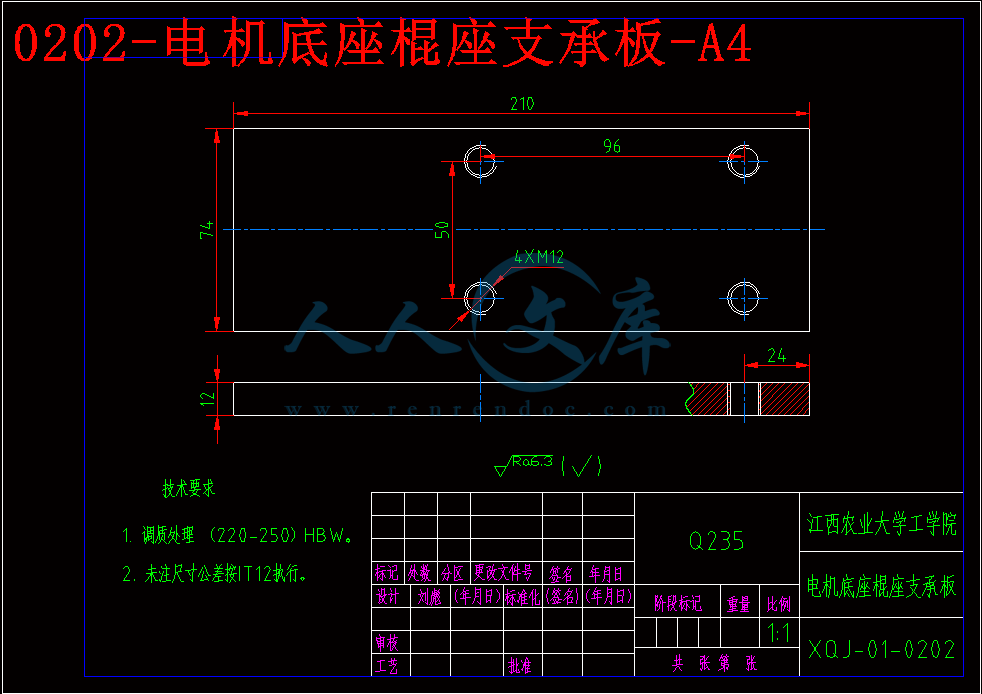

0202-电机底座棍座支承板-A4.dwg

0203-电机底座侧板3-A4.dwg

0204-电机底座肋板-A4.dwg

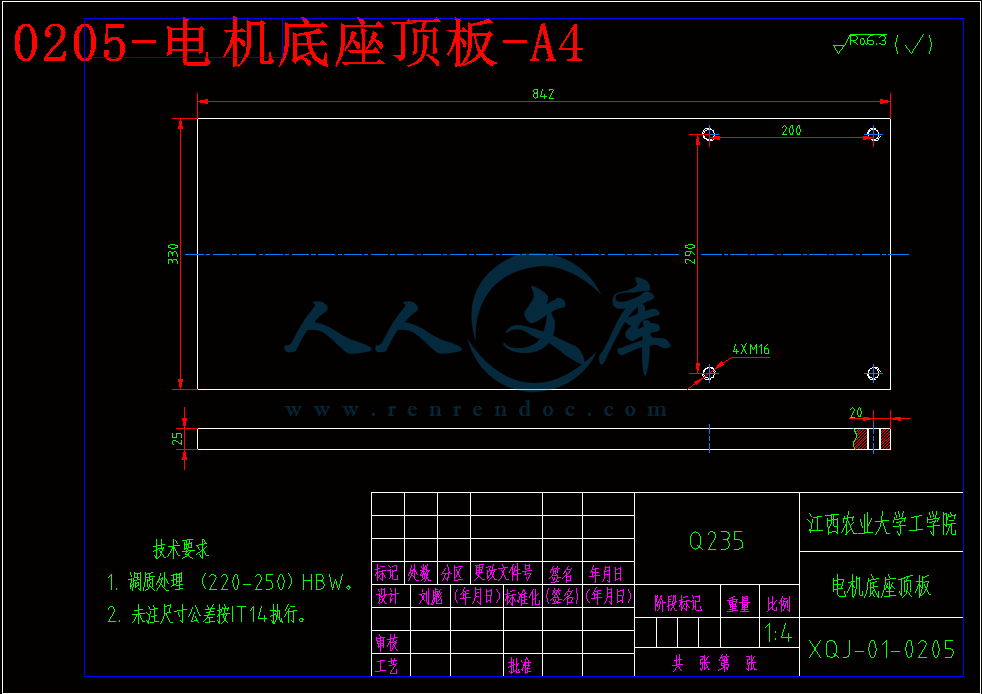

0205-电机底座顶板-A4.dwg

0206-电机底座左侧板2-A4.dwg

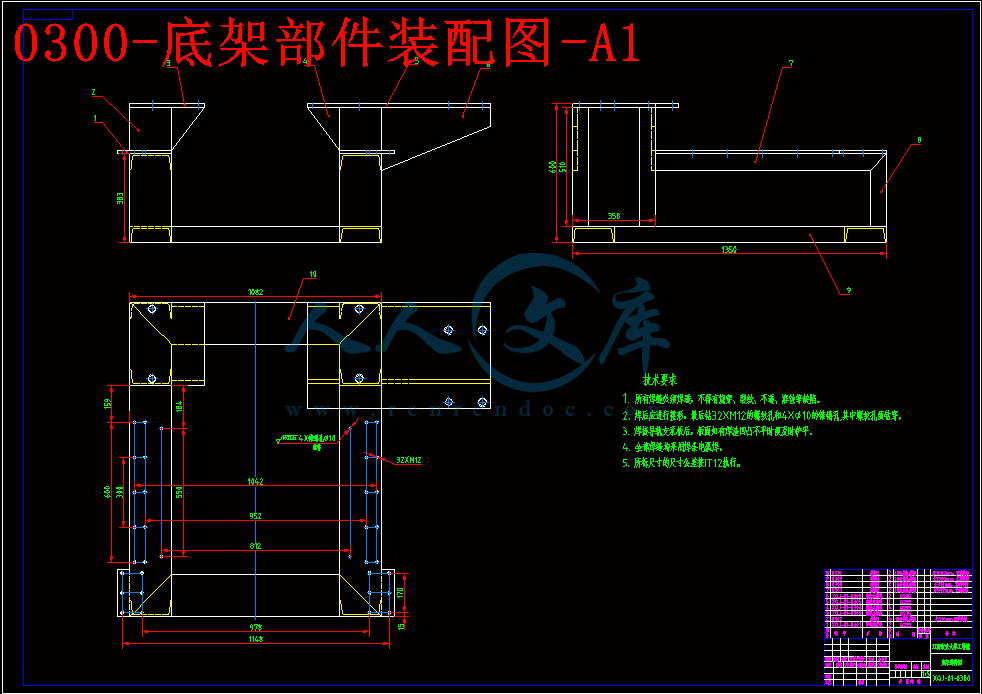

0300-底架部件装配图-A1.dwg

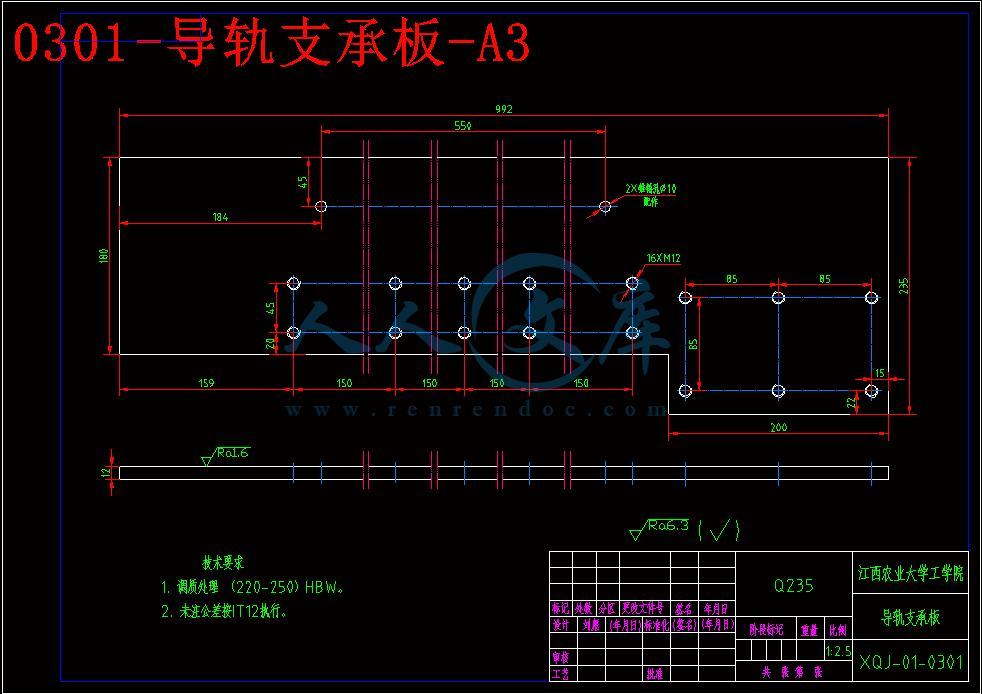

0301-导轨支承板-A3.dwg

0303-底架小底板-A4.dwg

0304-底架小肋板-A4.dwg

0305-底架大底板-A4.dwg

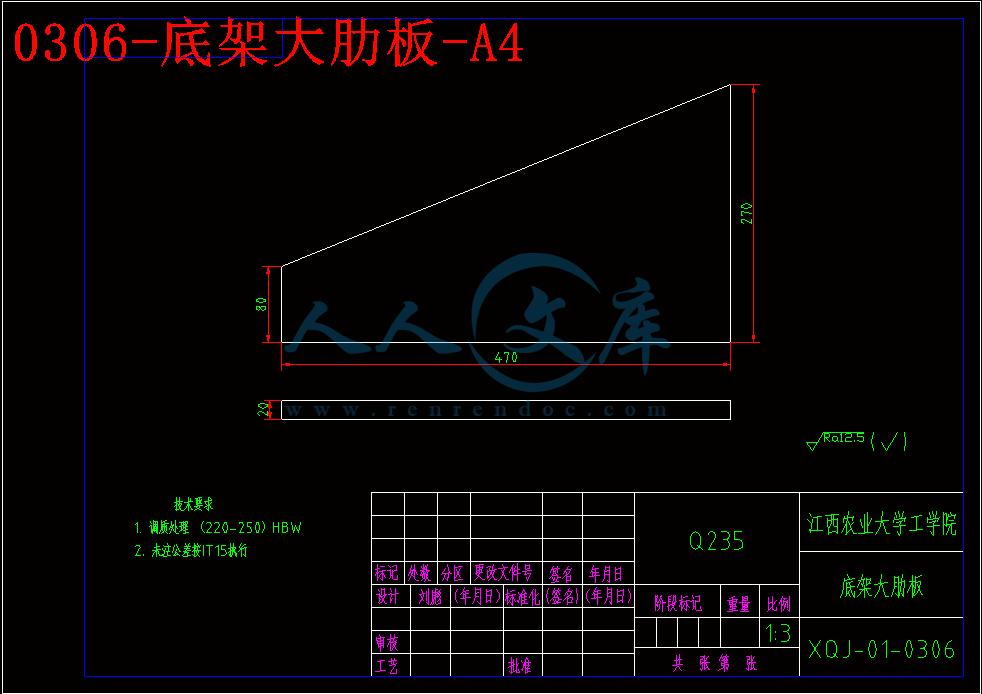

0306-底架大肋板-A4.dwg

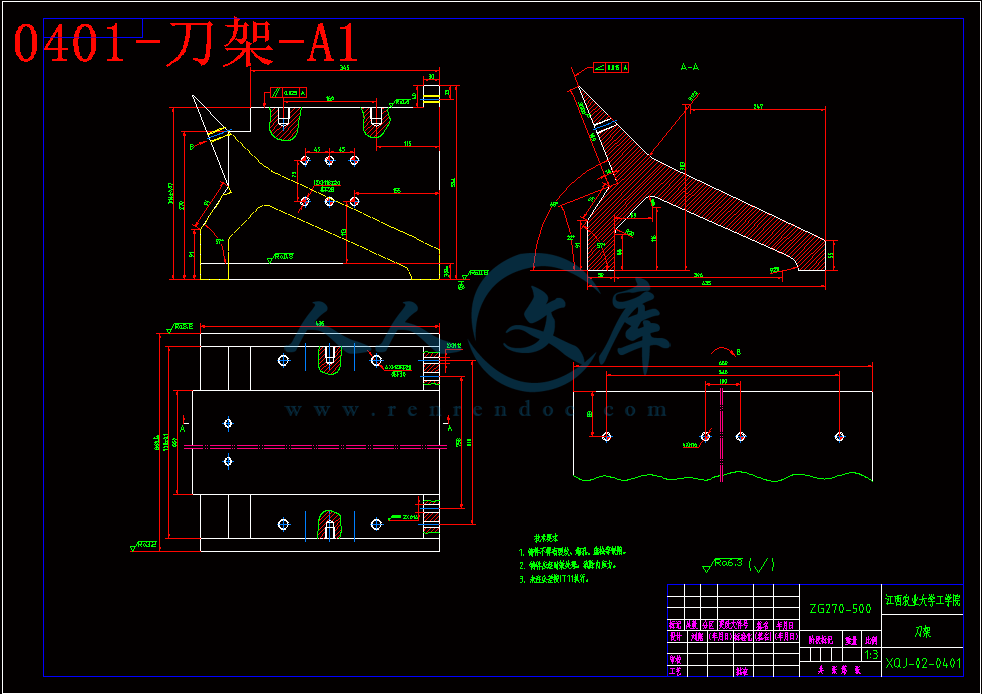

0401-刀架-A1.dwg

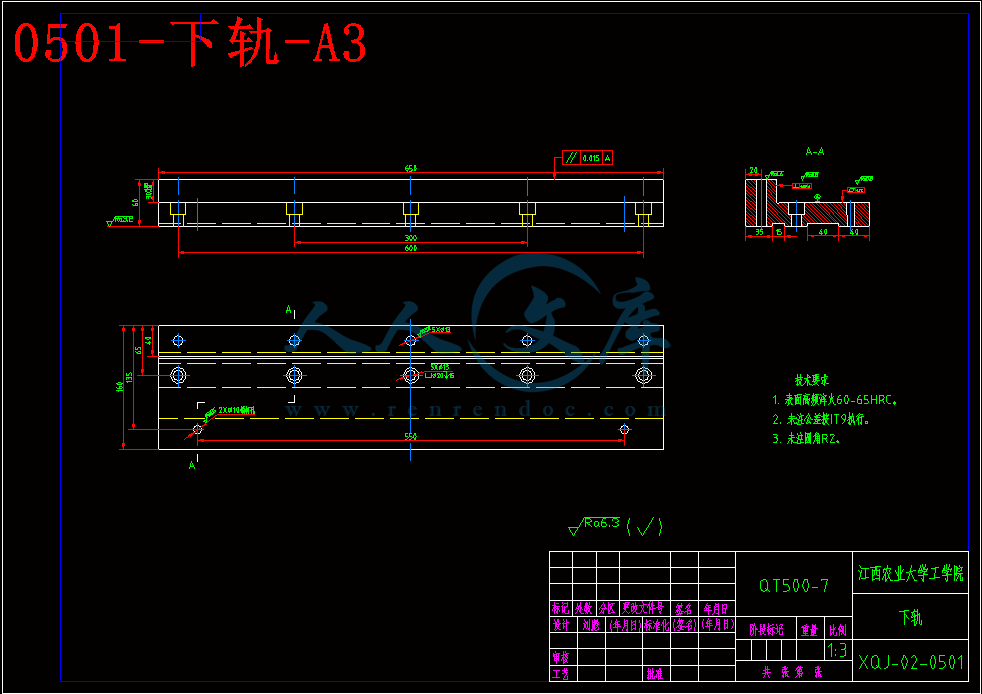

0501-下轨-A3.dwg

0502-上轨-A4.dwg

摘要

竹木旋切机是利用旋转的摩擦棍夹紧木料旋转以使木料在刀具上切片的机器。它的应用使得原本珍贵的木材的利用率得到极大提高,对缓解我国木材供给紧张起到了极大作用。本文结合旋切机的应用环境和未来的发展方向,本着高效实用的原则对旋切机的机座与刀架部件进行了详细的设计,包括依据旋切机的工况环境对机座与刀架的结构和尺寸的设计、材料选择、制造工艺的分析、技术要求研究等。

关键词 旋切机 机座与刀架 设计

Abstract

Bamboo rotary cutting machine is to use the rotating friction roller clamping wood are rotated to make the wood slice in the tool machine. Its application has greatly increased the utilization rate of the original precious wood, to great effect on timber supply of our nervous. Application environment based on rotary cutting machine and the future direction of development, in line with the base and the rest parts of the principle of efficient and practical for the rotary cutting machine are designed in detail, including the basis of rotary cutting machine for working conditions of the structure and size of the machine and tool design, material selection, manufacturing process analysis, technical requirements research etc..

keywords Rotary cutting machine The base and the rest Design

摘要1

Abstract2

1 前言5

2 旋切机的总体介绍5

2.1 旋切机的功用介绍5

2.2 旋切机的原理介绍5

2.3 旋切机的结构组成6

3 机座部件设计的概要7

3.1 机座部件设计的准则7

3.2 机座部件的设计要求8

3.3 机座部件的整体分析8

4 棍架的设计8

4.1 棍架的结构设计8

4.2 棍架的材料选择9

4.3 棍架的尺寸确定及结构细节设计9

4.3.1 棍架侧板及顶板的尺寸确定9

4.3.2 棍座支承板的尺寸确定10

4.3.3 座板的尺寸确定10

4.4 棍架的强度与刚度校核10

4.4.1 棍架侧板的强度校核与刚度校核10

4.4.2 棍架整体的强度与刚度校核11

4.5 棍架及相关零件的尺寸公差、形位公差、及表面粗糙度14

5 电机底座的设计14

5.1 电机底座的结构设计14

5.2 电机底座的材料选择15

5.3 电机底座的尺寸确定及结构细节设计15

5.3.1 顶板的尺寸确定及结构细节设计15

5.3.2 左右侧板的尺寸确定及结构细节设计15

5.3.3 前后侧板的尺寸确定16

5.3.4 棍座支承板的尺寸确定16

5.3.5 肋板的尺寸确定16

5.4 电机底座的强度与刚度校核16

5.4.1 电机底座左右侧板的强度与刚度校核16

5.4.2 电机底座整体的强度与刚度校核18

6 底架的设计22

6.1 底架的结构设计22

6.2 底架的尺寸确定及结构细节设计22

6.2.1 大底板的尺寸确定23

6.2.2 小底板的尺寸确定23

6.2.3 槽钢的尺寸选择23

6.2.4 大肋板尺寸确定23

6.2.5 小肋板的尺寸确定23

6.3 底架强度与刚度校核23

6.3.2 横梁的强度与刚度校核24

7 刀架部件的设计26

7.1 刀架部件的设计概要26

7.2 刀架部件的结构设计及材料选择26

7.3 刀架零件的尺寸确定及结构细节设计27

7.3.1 刀架的尺寸确定及结构细节设计27

7.3.2 刀架侧板的尺寸确定及结构细节设计27

8 导轨的设计28

8.1 导轨的类型选择28

8.2 导轨截面形状的确定28

8.3 导轨材料的选择29

8.4 导轨的尺寸确定与技术要求29

9 总结与致谢29

参考文献30

竹木旋切机是利用旋转的摩擦棍夹紧木料旋转以使木料在刀具上切片的机器。它的应用使得原本珍贵的木材的利用率得到极大提高,对缓解我国木材供给紧张起到了极大作用。本文对竹木旋切机设计中的机座和刀架部件以及导轨的设计过程进行了详细的介绍。全文可分为四分部分。第一部分为旋切机总体介绍,主要讲解了旋切机的功用、原理及大致结构;第二部分为机座的设计部分,该部分首先对机架设计的准则和要求进行了阐述,然后在准则和要求的指导下进行机座的具体设计,设计过程主要介绍了机座的结构设计、尺寸设计及材料选择,然对机座的强度和刚度进行了校核;第三部分为刀架和导轨的设计,该部分主要介绍了机架和导轨的结构设计及、尺寸确定以及技术要求;最后一部分为总结,介绍了设计过程中的收获。通过本文可以对旋切机机架的设计过程有全面的了解,并为旋切机机架的生产过程提供指导。

2 旋切机的总体介绍

2.1 旋切机的功用介绍

竹木旋切机主要是利用三根摩擦棍在摩擦力的作用下带动夹在摩擦棍中间的木材旋转,然后利用在木材切线方向的刀具将木材切成厚度均匀、连续的木片。竹木旋切机的发明,给木材的合理高效利用带来了极大的便利。利用旋切机切下的木片,我们可以将它作为各种家具、器具、甚至汽车内饰件等的表面装饰。这样就实现的木材价值利用的最大化,并且发挥了木材纹理的美观性。对于我们中国这种森林资源匮乏的国家,竹木旋切机在缓解木材资源的匮乏是非常有价值的。

图 2.1.1 旋切机切片效果

2.2 旋切机的原理介绍

如图所示,周围三实线圆代表三根摩擦棍,中间紫色双点划线为加工木料。三根摩擦棍的直径大小、转动角速度的大小均相等,而他们各自的转动方向如图所示。待加工木料在三根摩擦棍的挤压和转动产生的摩擦力的作用下向按如图所示的方向转动。而刀具则安装在的木料转动的切线方向上,通过刀具与木料的相对运动实现对木料的切割。其中图中的摩擦棍1、2的动力由同一个电机提供,中间通过齿轮传动实现动力的传递。他们安装在一个固定机座上。而摩擦棍3的动力则由另一个电机提供,动力传输通过链传动实现。它和刀具的位置保持固定,并且它被安装在另一个通过液压控制的可以在导轨上移动的机座上,利用机座位置的改变实现切割不同直径的木料时的运动进给。

图 2.2.1 旋切机原理示意图

2.3 旋切机的结构组成

旋切机的总体结构如下图所示。

1为底架,主要由槽钢和肋板构成。通过地脚螺栓与地面接触,起固定和支撑整机的作用。

2为摩擦棍架及齿轮传动系统,主要由座板和齿轮等构成。通过螺栓和焊接与底架连接,其作用为支撑和固定摩擦棍、及摩擦棍相关的传动系统,提供动力传递。

3摩擦棍,主要由棍底座、摩擦棍、棍轴、轴承等构成。其通过螺栓与摩擦棍架连接,主要作用为支撑摩擦棍。

4为电机及链传动系统,主要由电机、链条、链轮等构成。其与电机底5座通过螺栓连接,为右侧单棍提供动力源及动力传递。

5为电机底座,主要由一些座板和肋板构成。其通过螺栓与刀架连接,布置在刀架的上方。其作用为支撑电机和固定右侧单棍。

6为刀架部分,主要由刀架及两侧支撑板构成。其布置在导轨上,可以在导轨上滑动,起支撑刀具和确定刀具位置的作用。

7为液压系统,其与刀架和底座相连,作用是为适应不同直径的木料的切割,通过该系统的提供动力来精确的控制和改变刀架的位置

图 2.3.1 旋切机的结构组成

1.底架 2. 摩擦棍架及齿轮传动系统 3. 摩擦棍 4. 电机及链传动系统 5. 电机底座 6. 刀架部分 7. 液压系统 8. 矩形导轨

3 机座部件设计的概要

3.1 机座部件设计的准则

1. 工况准则,机座的设计首先必须保证机器的特定工作要求。如保证机器上安装的零部件的正常运转,保证上下料的要求,人工操作的方便及安全等。

2. 刚度准则,在保证特定外形的条件下,必须保证机座的刚度要求。旋切机机座的刚度决定了旋切加工的效率和加工木料的质量。

3. 强度准则,对于一般设备的机座,刚度达到要求,同时也能满足强度的要求。除重载设备在满足刚度要求的同时还必须保证机器在运转中可能发生的最大载荷情况下,机器上任何点的应力都不得大于允许应力。

4. 稳定性准则,对于细长的或薄壁的受压结构及受弯-压结构存在失稳问题,某些板壳也存在失稳问题或局部失稳问题。失稳对结构会产生很大的破坏,设计时必须校核。

5. 美观,对机器的要求不仅要能完成特定的工作,还要使外形美观。

6. 其他要求,除上述准则外,机座设计时还有散热要求、防腐蚀及特定环境的要求,对于精密机械、仪表等热变形小的要求等。

对于旋切机而言,其工作环境良好,基本载荷平稳无重大冲击载荷,精度要求一般。因此在旋切机机座设计过程中主要考虑的工况准则、刚度准则、稳定性准则以及美观的要求。对于强度准则只需在设计完成后进行校核确保强度足够即可。

3.2 机座部件的设计要求

在满足机座设计准则的前提下,必须根据机座的不同用途和所处环境,考虑以下各项要求,并有所偏重。

机座的重量尽量轻,材料选择合适,成本低。

结构合理,便于制造。

结构应使机座上的零部件安装、调试、修理和更换方便。

结构设计合理,工艺性好,还应使机座本身的应力小,由温度变化引起的变形应力小。

抗振性好。

耐腐蚀、使机座结构在服务期限内尽量少修理。

有导轨的机座要求导轨面受力合理,耐磨性好。

根据旋切机的用途和工况,对于机座部件的设计重点考虑材料、工艺、成本、调试、维修这几个方面的要求。

3.3 机座部件的整体分析

机座是指设备的底架或部件,用于支撑、容纳其他零部件,以便设备的使用或安装附件而设计。本设计中的机座部件的主要作用就是支撑棍底座、电机、刀架、传动部件、液压部件以其他的一些附加件。根据上述定义以及图2.3.1可知旋切机的机座部件包含以下三部分:

棍架,图2.3.1中2中支撑和固定摩擦棍底座的部分。

电机底座,即图2.3.1中的支撑和固定电机及单棍座的底座5。

底架,即图2.3.1中固定和支撑整机的底架1

4. 棍架的设计

4.1 棍架的结构设计

在进行棍架结构设计之前,首选对棍架的作用进行分析。棍架的主要作用是支撑摩擦棍以及摩擦棍相连的传动系统。因此棍架属于机座类部件中的机架零件,一般机架类部件的结构形式有以下三种:杆系结构、板壳结构、实体结构。其中板壳结构由薄壁构件组成,而薄壁构件的厚度小于其他方向的尺寸,适于大小适中的机架类结构。而杆系结构适于特大型机架,实体结构适于小型紧凑型机架。

由于摩擦棍座的跨度约800㎜,高度约为300㎜。据此可知整个棍架的前侧面大小中等。根据上面的分析可知,棍架宜选用板壳式结构。同时为获得良好的抗弯惯性矩,初步确定棍架由四个侧面薄板和一个顶部薄板构成,而为保证棍座与底架的稳定支承和牢固连接,底部设计两块座板连接底架。根据以上分析再结合图2.3.1可知,棍架的组成有:前后侧板、左右侧板、顶板、两个座板、两个棍座支承板。

4.2 棍架的材料选择

查阅有关材料手册得知,类似于机座类零件的常用材料为铸铁或碳钢。其中铸铁的流动性良好,体收缩和线收缩较小,容易获得形状复杂的铸件,其切削性良好,价格便宜适合大批量生产。而碳钢相对于铸铁则相反,其流动性差,抗震性能不如铸铁,但其弹性模量大,强度比铸铁大,故碳钢适合于受力较大的机座。由于棍架 的其结构简单但需要承受一定的弯矩和轴力的作用,故选择材料为碳钢。

在确定具体选用哪种材料之前,需对棍架的制造工艺进行简单分析。一般机座类部件的制造工艺有两种,铸造机座和焊接机座。由于铸造机座的性能好、价廉、吸振能力强,因此对于复杂的、大批量生产的、对抗振要求较高的机座类零件常采用铸造的形式。而焊接机座则具有生产周期短、重量轻、成本低等优点,因而在一般的机座类零件的制造中焊接机座更经济适用。对于旋切机的机座而言,其结构相对简单,对抗震性的要求不高,且生产批量不大。因而最终确定本设计中的机座采用焊接机座。

考虑到机座的制造工艺为焊接式的机座,因而所选的材料应具有良好的焊接性能。其中Q235型碳素结构钢具有高的塑性、韧性和焊接性能、冷冲压性能,以及一定的强度、好的冷弯性能,广泛用于一般要求的零件和焊接结构。如受力不大的拉杆、连杆、销、轴、螺钉、螺母、套圈、支架、机座、建筑结构、桥梁等[1]。本着材料经济适用的原则,最终确定棍架的材料选用Q235。

4.3 棍架的尺寸确定及结构细节设计

4.3.1 棍架侧板及顶板的尺寸确定

询问竹木加工厂的工作人员了解到一般的竹木取段长度为50~60㎝,竹木直径为7~10㎝。根据以上获得的信息结合安装在棍架上的其他零件的尺寸大小,确定侧板及顶板构成的立方体的基本尺寸为842×300×300。

考虑到棍座支承板要与侧板进行焊接连接,为使焊接过程便于实施、和焊缝的牢靠,应使棍座支承板与单个侧板进行焊接,因此只能前侧板与棍座支承板有接触,同时为减少不同零件的个数便于零件的加工和外购,确定前后侧板的基本尺寸为842×300×25。进而左右侧板基本尺寸为250×275×25。顶板基本尺寸为842×250×25。

4.3.2 棍座支承板的尺寸确定

由于本设计由多人合作完成,根据其他设计者提供的棍座的底平面尺寸为260×64,为保证棍座在棍座支承板上的安装方便和稳定支承确定棍座支承板的基本尺寸为270×74×12。根据机座结构应便于安装、调试、拆卸、维修的要求,确定棍座与棍座支承板之间通过螺栓连接,此处螺栓根据经验类比选取M12普通粗牙螺纹,因此支承板应钻出4个螺纹孔。同时为了安装时的定位方便需打出两个销钉孔。

4.3.3 座板的尺寸确定

依据棍架侧板尺寸定出棍架的主体尺寸后,根据经验类比法确定底部座板的尺寸为350×250×30。因为座板与机座底架的连接方式为螺纹连接,因此在座板上需钻出4个螺栓孔,螺栓的大小依据经验选取M36普通粗牙螺纹。

4.4 棍架的强度与刚度校核

在进行强度和刚度的校核之前,首先需分析棍架的受力情况。根据棍架与其他零件的连接情况分析得知,棍架主要受两个力的作用。一是旋切机在加工木料时由棍座施加给棍架的力F1;二是棍架及受棍架支撑的所有零件的重力G。

4.4.1 棍架侧板的强度校核与刚度校核

由实验测算F1的大小约为20KN,而F1的主要受力对象是棍架左右侧板,且其对左右侧板产生变形式主要是弯曲变形,下面根据变形形式对左右侧板的强度条件进行校核:

由于F1是左右侧板的整体受力,因此其各自的受力为F2

因为左右侧板底部与底部座板通过焊接连接,所以可以将左右侧板看作是悬臂梁,而F2作用在侧板上的力可以看作是均布载荷q。由此可知侧板顶部为弯矩最大处,因此最大弯曲应力 旋切机导轨的用作是限制刀架运动的自由度,使刀架在与摩擦辊轴线相垂直的方向移动以适应对不同大小竹材的切割。首先导轨对几何精度有较高要求,要求运动直线度好;其次对运动精度要求也比较高,要求运动平稳;再次其要求有足够的承载能力和刚度,较长的使用寿命,以及结构简单、工艺性良好、便于维修和调整。

导轨常用的6种类型普通滑动导轨、塑料导轨、镶钢导轨、滚动导轨、动压导轨、静压导轨。其中普通滑动导轨结构简单、使用维修方便适用于普通机床。根据上面的要求,旋切机的导轨对精度的要求相比其他高精度设备比较低,但对于结构的简单及工艺性要求较高,因而选用普通滑动导轨。

8.2 导轨截面形状的确定

导轨常见的截面形状有4种,分别是V形导轨、矩形导轨、燕尾形导轨、圆柱形导轨。其中矩形导轨制造简单、承载能力大,但不能自动补偿磨损需用镶条调整间隙,适用于载荷较大的机床。根据8.1中提到的旋切机导轨的要求,其对结构和工艺性要求较高,并且由于刀架和电机机座重量较大因而其对载荷的承载能力也要求较高。由此可知旋切机的导轨适合选用矩形导轨截面。

8.3 导轨材料的选择

导轨的材料应具有良好的耐磨性、摩擦系数小、动静摩擦系数差小,加工和使用时产生的内应力小,尺寸稳定性好。并且通常固定导轨的硬度和耐磨性需比动导轨的好。根据以上要求在结合刀架侧板的材料为Q235,选择导轨材料为QT500-7球墨铸铁,其具有中等的强度和塑性,硬度为170-230HBW[4]。

8.4 导轨的尺寸确定与技术要求

导轨截面为矩形截面,结构采用上下两个导轨面拼合出矩形的截面。下轨为L形,上轨为方形,二者拼合形成矩形截面。

导轨长度依据加工竹材的大小及刀架的尺寸来确定。通常竹材的直径在30-170mm之间,而刀架的长度为435mm。导轨长度应为最大竹材直径和刀架的长度之和并留出一定的余量,因此确定导轨长度为650mm。

根据导轨对几何精度的要求,导轨与刀架接触的水平接触面和侧面应有形位公差要求。此处确定导轨精度等级为4级,导轨长度为650mm,查表得导轨水平接触面的平面度为0.012mm,侧面与水平接触面的垂直度要求为0.03mm。

根据导轨运动精度的要求,保证运动的平稳性,导轨所有与刀架侧板接触的表面粗糙度为Ra0.8。

参考文献

[1] 数字化手册编委会.机械设计软件2008.化学工业出版社.2008

[2] 刘鸿文.材料力学.高等教育出版社.2004.1

[3] 成大先.机械设计手册机架、箱体、导轨单行本.机械工业出版社.2001

[4] 于永泗,齐民.机械工程材料.大连理工大学出版社.2011

[5] 王伯平.互换性与测量技术基础.机械工业出版社.2011

[6] 王先奎.机械制造工艺学.机械工业出版社.2011

[7] 王会霞,胡云岩.焊工识图.化学工业出版社.2012

[8] 何铭新,钱可强,徐祖茂.机械制图.高等教育出版社.2010

[9] 哈尔滨工业大学理论力学教研室.理论力学.高等教育出版社.2009

[10] 邓文英,郭晓鹏.金属工艺学.高等教育出版社.2008

川公网安备: 51019002004831号

川公网安备: 51019002004831号