砖瓦切坯机设计

16页 6600字数+说明书+答辩稿+13张CAD图纸【详情如下】

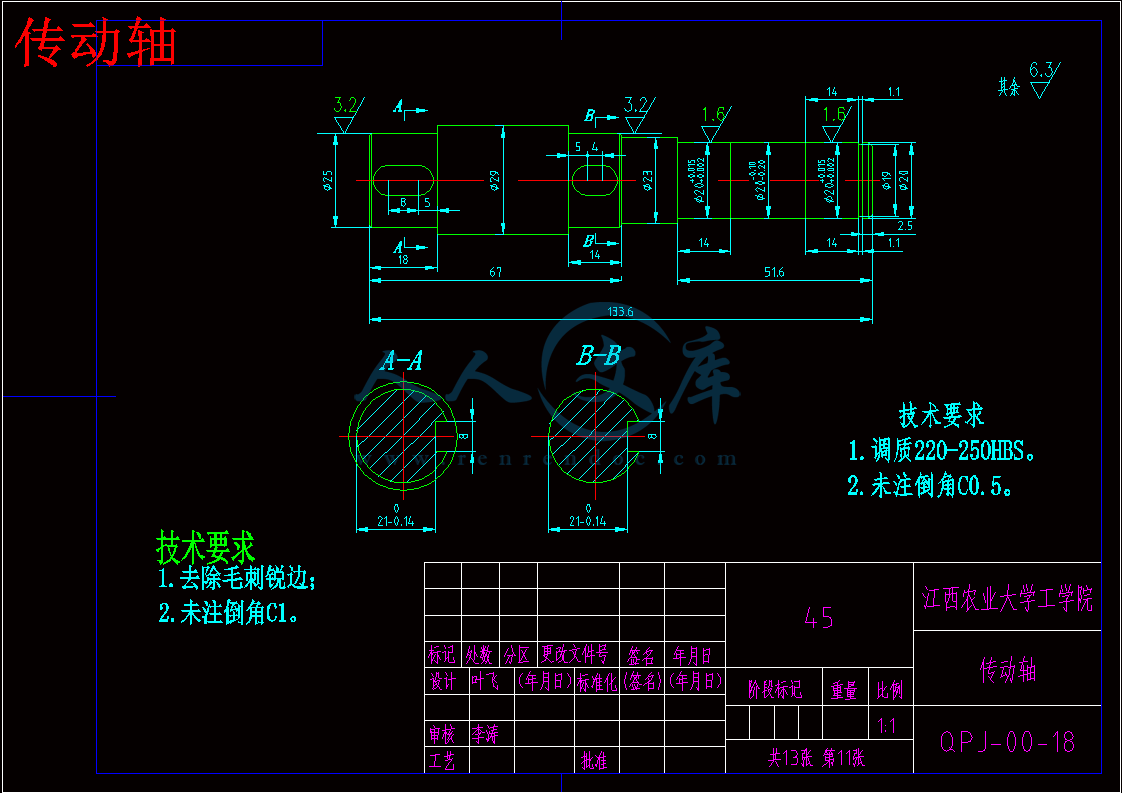

传动轴.dwg

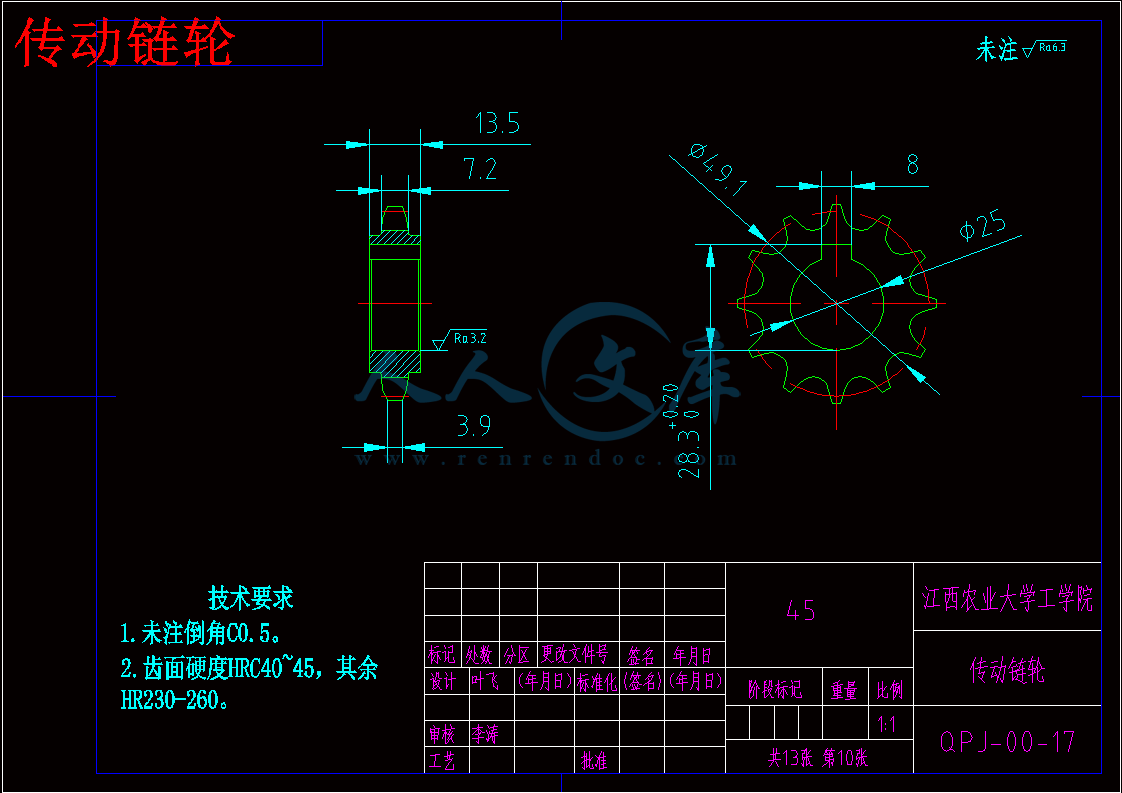

传动链轮.dwg

双排链轮.dwg

叶飞切坯机设计答辩稿.ppt

叶飞切坯机设计说明书.doc

大带轮.dwg

导套支架.dwg

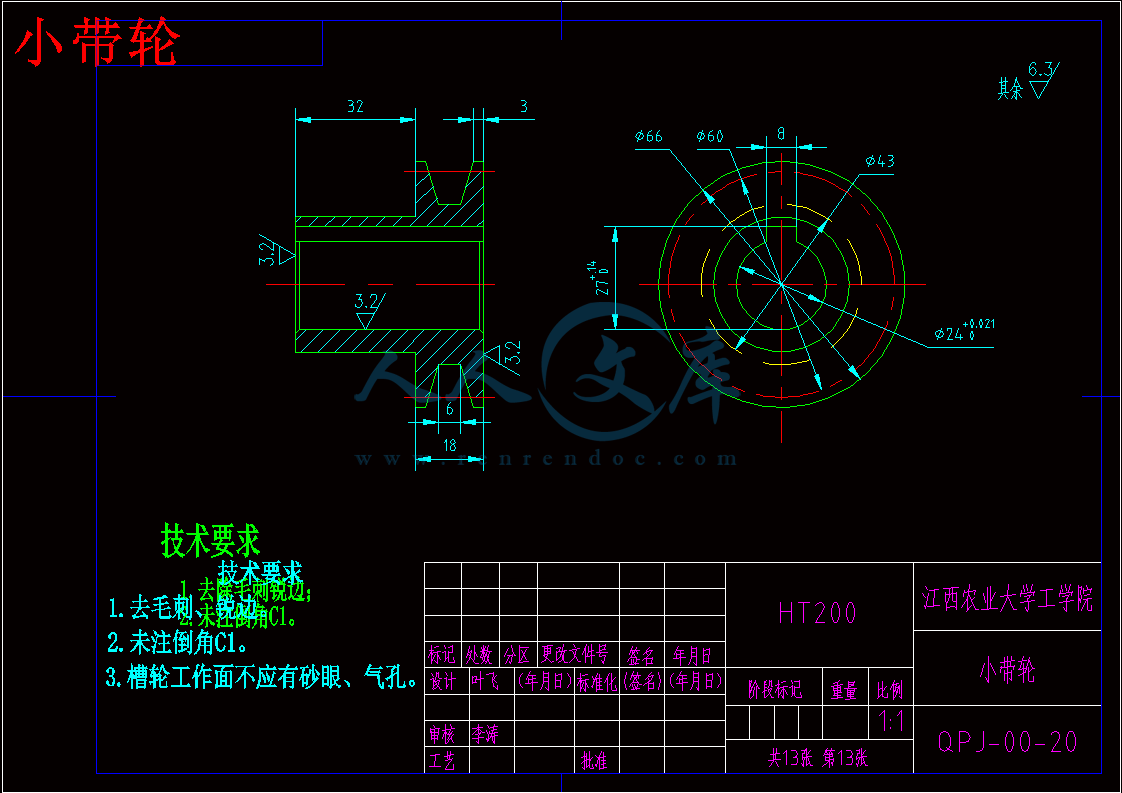

小带轮.dwg

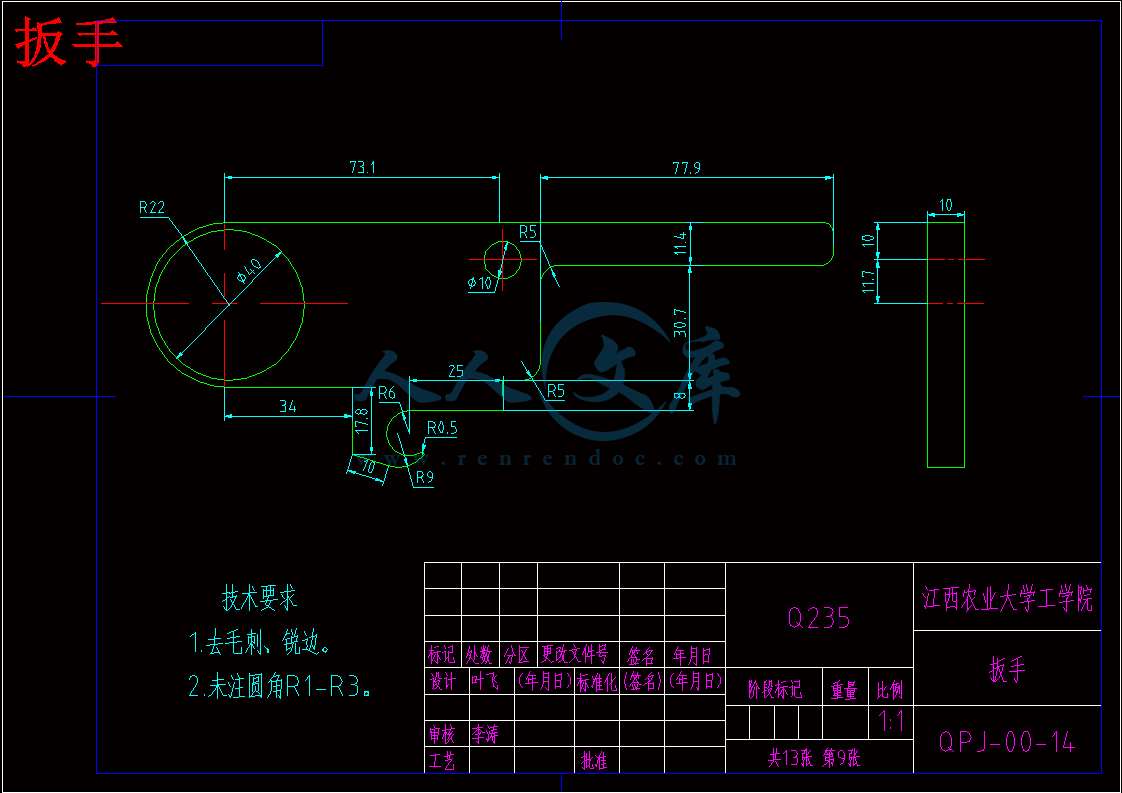

扳手.dwg

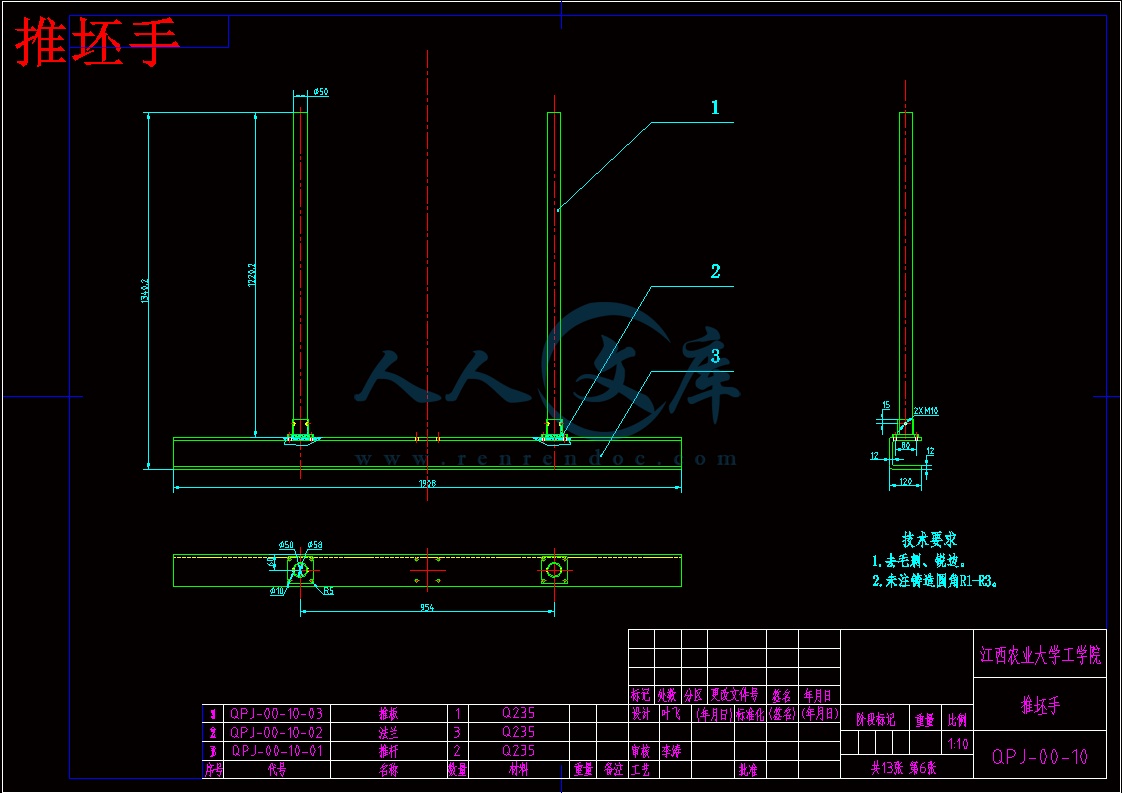

推坯手.dwg

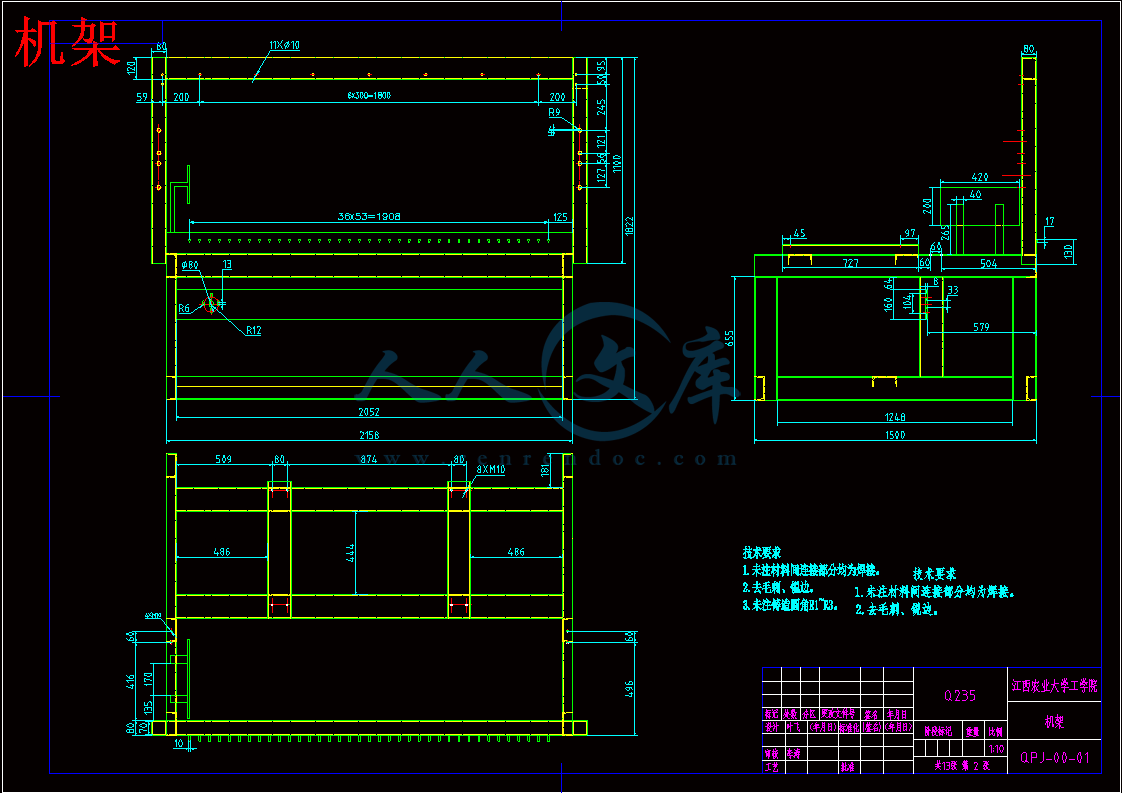

机架.dwg

杆1.dwg

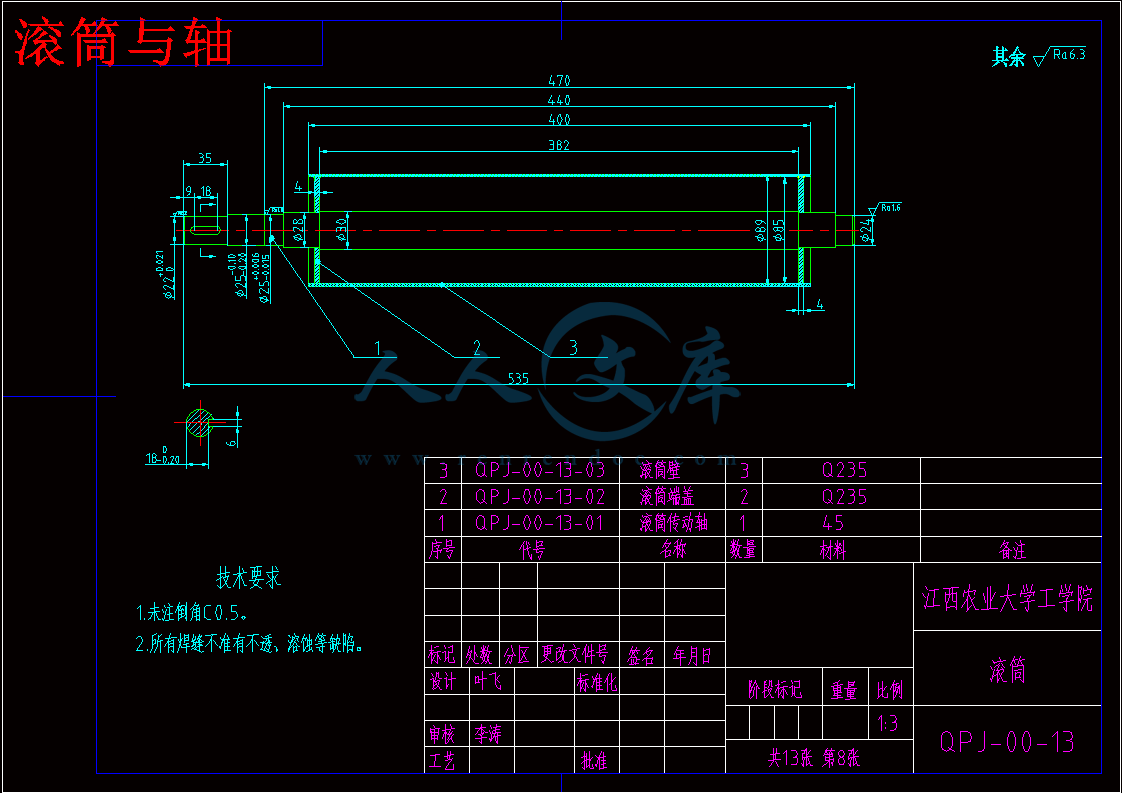

滚筒与轴.dwg

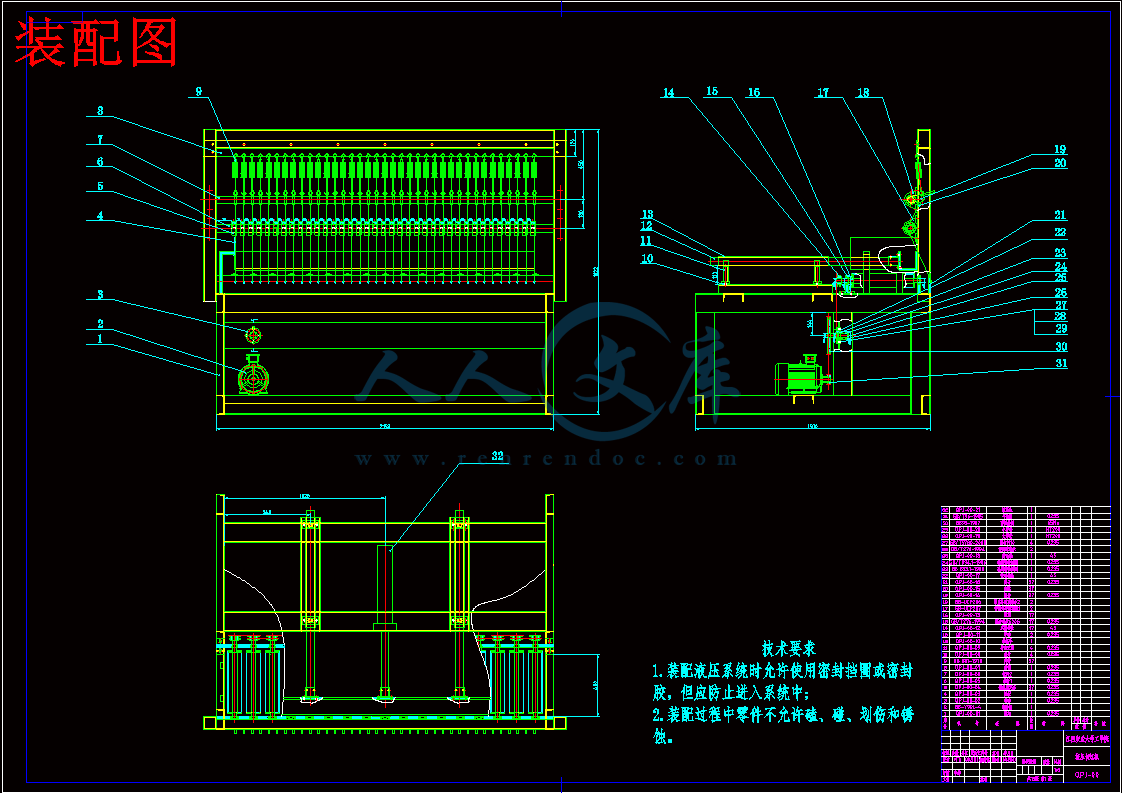

装配图.dwg

轴套.dwg

摘 要

在砖瓦产品的生产线上,切坯机是必不可少的一个辅助设备,它是黏土泥条连续地通过切坯机制作最终产品的唯一方法。常规的切坯机大多是采用曲柄连杆机构来实现推杆的往复运动,而液压切坯机与之相比有低成本、高效率、大功率、低噪声、高度集成化及经久耐用等许多优点。液压技术是机械设备中发展速度最快的技术之一,已广泛应用于工业各领域,液压切坯机主要是由液压系统提供动力,通过控制系统来实现切坯机的运行。

本毕业设计主要设计的是液压切坯机中的切坯机部分,主要包括机架、滚筒、推板、挡板等机构的设计、计算与校核,以及一些标准件的选择与计算,如轴承、链轮、法兰等,并通过合理的设计和布置使得机器的工作方便快捷、安全可靠。

关键词: 切坯机;液压;设计

Abstract

On the production line of the brick and tile product , cut billet machine is essential for an auxiliary device, it is the only way to cut through continuous billet machine making clay mud of the final product. Most conventional cut billet crank linkage machine is used to achieve reciprocating plunger, and hydraulic cutting machine compared blanks have low cost, high efficiency, high power, low noise, highly integrated and durable, and many advantages. Hydraulic machinery and equipment technology is one of the fastest growing technology, has been widely used in various fields of industrial, hydraulic cutting machine is mainly provided by the billet hydraulic system powered by the control system to achieve run cut billet machine.

The graduation design is primarily designed hydraulic cutting machine cut billet billet machine parts, including design rack, roller, push plates, baffles and other institutions, calculation and verification, and the selection and calculation of some standard parts, such as the convenient work bearings, sprockets, flanges, etc., and through rational design and layout making machine, safe and reliable.

Keywords: cut billet machine; hydraulic; design

目录

摘 要I

AbstractII

1 绪论1

1.1 切坯机的应用及发展现状1

1.2 液压切坯机的特点1

1.3 本毕业设计的研究意义1

2 液压切坯机的工作原理及过程2

2.1 液压切坯机的工作原理2

2.2 工作过程2

3 液压切坯机工作参数的确定3

4 液压切坯机中切坯机部分的结构设计3

4.1 滚筒设计3

4.1.1 滚筒外壁及端盖的设计3

4.1.2 轴的设计4

4.1.3 轴的校核4

4.2 推坯手的分析5

4.3 机架设计和钢丝绳的要求6

4.4 轴承的选择7

5 液压切坯机的传动设计7

5.1 传动系统运动分析计算7

5.1.1 电动机的选择7

5.1.2 计算传动比i 8

5.2 皮带传动设计8

5.3 链传动设计9

5.3.1 链条的设计步骤9

5.3.2 双排链轮的设计9

5.3.3 传动链轮的设计10

6 总结11

参考文献12

致 谢13

1.1 切坯机的应用及发展现状

切坯机是砖瓦产业中的具有重要用途的机械,也是砖坯成型工艺中最后一道工序的加工设备。切坯机的类型有推杆式切坯机、链式切坯机、单弓式切坯机、燕尾式切坯机、导轨式切坯机等。目前我国砖瓦机械行业存在许多问题,如加工设备陈旧,创新能力不足,材料质量问题严重,企业管理薄弱等,具有开发自主知识产权的产品,不断向高水平、全自动化方向发展的趋势,并关注销售市场,不断向实用型机械发展,我国切坯机的总体水平也在不断提升,逐渐走向农村、走出国门,服务于不同国家和地区的人们。

1.2 液压切坯机的特点

用液压装置代替现有切坯机的曲柄连杆机构,与液压切坯机相比,传统的曲柄连杆机构的切坯机存在着以下的缺点。第一,切坯机周期性工作,电能浪费大;第二,整机系统振动大且不稳定,元件易松动或损坏;第三,不太容易实现离合控制;第四,机器上的零件都需要详细计算和精确加工,设计和制造复杂、难度大。第五,所需的电功率大。液压装置上设有动力元件、控制元件和两个同步工作的液压缸,液压缸安装于切坯机的推板上并与推板刚性连接,液压装置的动力元件为齿轮泵,控制元件由单向阀、溢流阀、单向节流阀、电磁换向阀及。球阀组成,具有设计合理、结构简单、系统节能、同步精度更高、控制方便、使用安全的特点。

1.3 本毕业设计的研究意义

随着经济和科学技术的不断的发展,液压技术也不断更新向前发展,在各种机械设备中应用广泛。本文中提到的液压切坯机,属于制砖机械设备技术领域。液压切坯机的出现可以为砖瓦产业提供更加节能方便及更加安全可靠的保障,并展示了砖瓦产品生产设备的新动向、新潮流。液压切坯机的研究,是砖瓦行业生产力发展的需要,也顺应了科学技术发展的大趋势,对砖瓦行业的向前发展有着积极的意义

2 液压切坯机的工作原理及过程

2.1 液压切坯机的工作原理

由螺旋挤泥机机口挤出的具有一定形状的紧密而连续的泥条,再经过切条机切割成具有一定尺寸的长方体泥条,经过连续滚筒的传动(滚筒一端连接双排链轮,然后由电机带动部分双排链轮,双排链轮通过链条连接而依次相互带动),直至传送到相应位置被挡板挡住停止前进,再由液压系统控制的与挡板垂直的推板将泥条推向前方固定在机架上的一排钢丝,因挡板位置固定且钢丝间均具有固定间隔,所以泥条被钢丝切成所需大小且大小相同的坯体。

2.2 工作过程

液压切坯机的工作分为准备和工作两个阶段。

准备阶段:在液压切坯机工作开始之前,推板应停留在初始指定的位置,等待由切条机切下后的泥条的到来,同时传送泥条的滚筒应由电机的带动下开始进入工作状态。

工作阶段:当泥条从滚筒上运动并在挡板的作用下停止运动后,液压缸通过作用于推杆及推板开始推动泥条,使泥条沿着挡板向前运动并与固定在机架上的钢丝相互作用完成切坯过程。到达极限位置后,液压缸控制挡板回到初始位置并停留在该位置等待下一个泥条的到来。若工作结束,没有泥条过来时,应该将推板回到初始位置后再关掉电源。 已知切坯机中的滚筒长度400mm,直径89mm,滚筒内壁厚度2mm,所提供的钢丝绳长度为460mm,要求切割后砖块尺寸为长240mm,宽53mm,高115mm,每根泥条的质量为3.5kg,又由切条机过来的泥条长度为1908mm,宽度为240,高115mm,相邻泥条到达切坯机的时间为4s,由此可计算出每根泥条可以生产出L/l=36块砖块,故泥条总质量可以计算为M=36m=126kg,共需要37根钢丝绳,相邻钢丝绳之间的距离为53mm。

为滚筒能够能安全正常地工作,滚筒之间的距离设定为120mm,根据计算滚筒两端总长度120×15+89=1889<1908mm,120×16+89=2009>1908mm,此长度应大于泥条的长度,故为了保证机器正常工作及材料成本的最优化,应选择17个滚筒,故每根滚筒平均承受的重量为(126×10)/17=74.12kg,泥条速度滚筒周长约为为πD=3.14×89=279.46mm,由于泥条过来的频率为4s,推板在4s内要完成来回动作并等待泥条到达待加工位置,故泥条两秒内应到达待加工位置,即泥条速度和滚筒速度v=2009/2=1004.5mm,滚筒转速为n=(1004.5×60)/279.46=215.67r/min。4.1 滚筒设计

滚筒部分由轴、滚筒外壁、滚筒端盖,滚筒通过两侧的端盖将滚筒和轴焊接在一起,由上述数据每根滚筒承受的重量为74.12kg,滚筒转速为215.67r/min,根据滚筒尺寸和力学性能要求,选取直径为30的轴,端盖厚度定为4mm。

4.1.1 滚筒外壁及端盖的设计

滚筒材料制作,由于不锈钢的材采用不锈钢料特性,其耐磨性高,增加了滚筒的使用寿命,同时不锈钢的表明粗糙度较低,可以保证切坯机在工作时的需要的同时,减少刷油的次数,工作时使用起来更加方便可靠。 推坯手是执行机构的重要元件之一,其作用是在泥条到达加工位置后推动泥条向钢丝绳方向运动,直至泥条与钢丝绳发生相互作用,完成切坯过程,其结构包括推杆、推板、法兰盘等元件,推坯手设计的好坏将直接影响切坯机的切割性能,当推坯手运行到最前极限位置时,推板应与钢丝绳应保持一定距离,防止推板在运动过程中与钢丝相碰撞。本次设计中的推板由一定长度的矩形管材料去掉上端一面构成,呈凹槽状,前端面与泥条作用,后端面与推杆固定在一起,通过法兰连接,推杆中间部分套在导套内,导套方向与推板运动方向一致,工作时推杆沿着导套的方向来回滑动,导套与架子焊接在一起,并通过法兰相连固定在机架上,导杆后端通过焊接钢条固定在一起。

由上述3切坯机工作参数分析可知,泥条的总长度为1908mm,故推坯手前段推板的长度也定为1908mm,制成推板的矩形管高120mm,宽120mm,内壁厚度为12mm,推杆为空心钢管,直径为50mm,两推杆的连接杆为直径20mm的实心铁管。 为了保证液压切坯机能稳定地运行并工作,机架的设计是非常重要的。因为切坯机的推杆、滚筒、挡板、电机、钢丝及拉线机构等都要固定在机架上面,所以为了能够使得切坯机的工作性能能够得到有效的保证,机架在设计制造的时候必须满足以下要求:第一,机架的外形设计要合理,在保证机架能够达到工作要求的基础上尽可能减少生产材料及工作占地空间;第二,机架的强度、刚度和稳定性必须满足工作要求;第三,保证切坯机工作时不至于产生太大的振动和噪音等。

为了减少材料费用和加工费用,机架中用到的钢料尽可能选用标准的槽钢和矩形管,根据性能要求,本次设计中选取的槽钢均为12.6号槽钢,材质:Q235,机架上矩形管边长为80mm,厚度为5mm。

这样加工出来的机架不但质量轻,稳定性高,还可以减少加工的时间和费用,从而提高生产的效率。

钢丝绳的作用是把泥条切割成规定尺寸的坯体,应根据钢丝绳的受力情况及切割泥条的光洁度来选择钢丝的直径,并要求把断丝率控制在非常低的水平,以减少在生产过程中造成的损失。根据工程实践经验可知,本次设计应选择钢丝绳的规格为直径为1.2mm的琴弦钢丝。参考文献

[1]毛谦德,李振清. 袖珍机械设计手册[M]. 机械工业出版社,1994.

[2]蒋晓. AUTOCAD2008中文版机械设计标准实例教程[M]. 清华大学出版社, 2007.

[3]张展. 机械设计通用手册[M]. 中国劳动出版社, 1993.

[4]邱宣怀. 机械设计[M]第四版. 高等教育出版社, 1997.

[5]刘鸿文. 材料力学[M]第五版. 高等教育出版社 , 2003.

[6]陈于萍,周兆元. 互换性与测量技术基础[M]第2版. 机械工业出版社, 2010.

[7]陈康林. QP22自动切坯机工作执行机构及控制系统的设计[D]. 长沙:长沙学院,2006.

[8]宗福秀. 新型液压切坯机[N]. 砖瓦.,2010(1)

川公网安备: 51019002004831号

川公网安备: 51019002004831号