本田CR-V全时四驱分动器设计

37页 18000字数+说明书+任务书+开题报告+9张CAD图纸【详情如下】

中期检查表.doc

任务书.doc

分时四驱分动器装配图.dwg

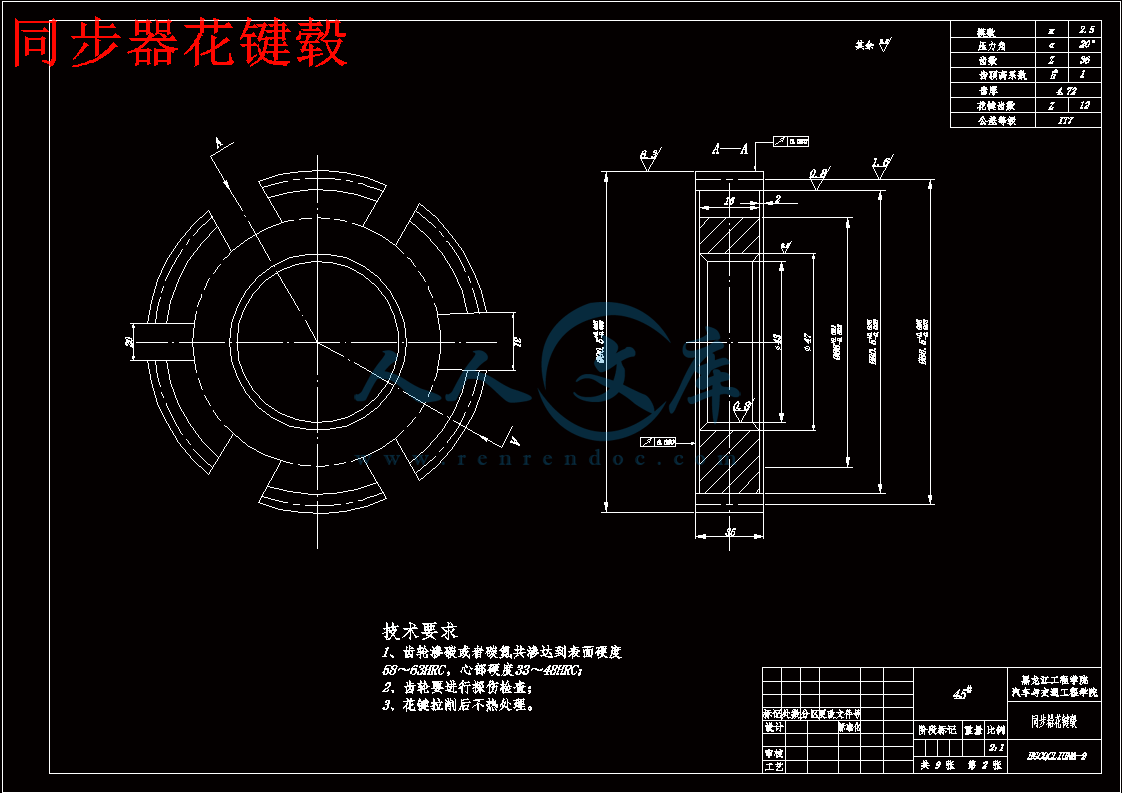

同步器花键毂.dwg

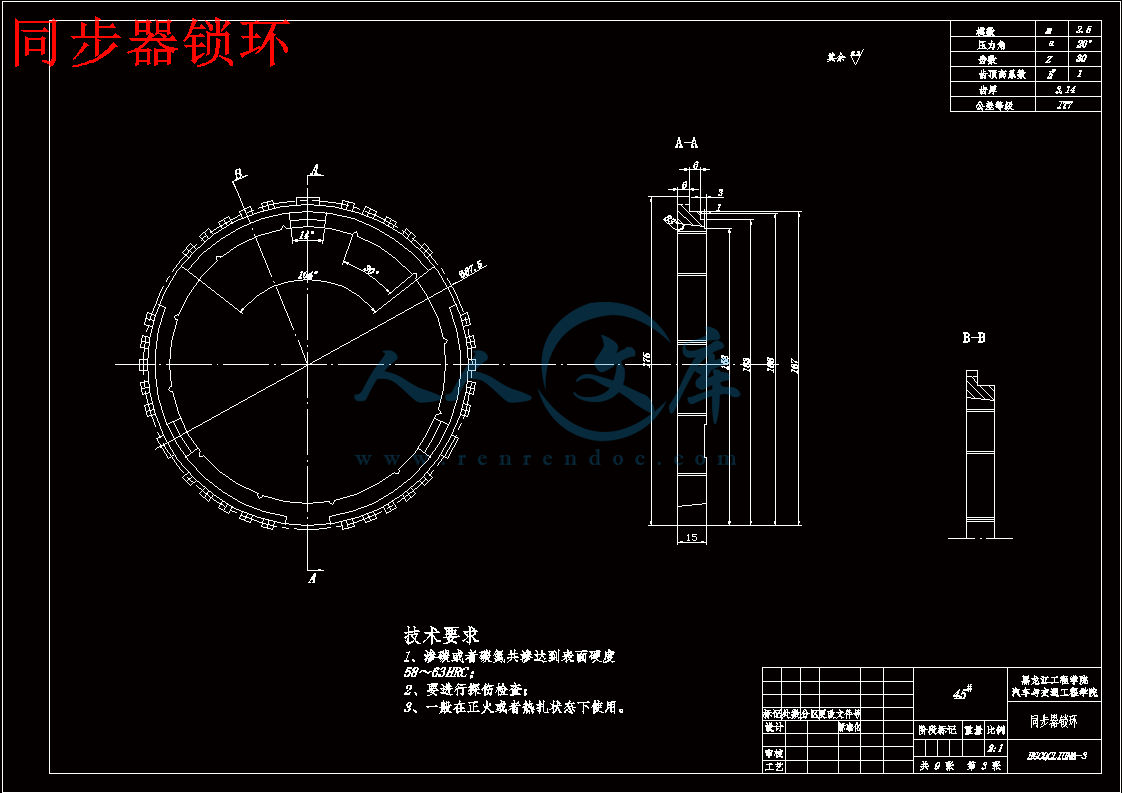

同步器锁环.dwg

封皮.doc

成绩评定表.doc

指导教师评分表.doc

接合齿圈.dwg

推荐表.doc

本田CR-V全时四驱分动器设计开题报告.doc

本田CR-V全时四驱分动器设计说明书.doc

答辩评分表.doc

设计图纸9张.dwg

评阅人评分表.doc

说明书封皮.doc

说明书封皮中文.doc

说明书摘要.doc

说明书目录.doc

输入轴.dwg

输出轴.dwg

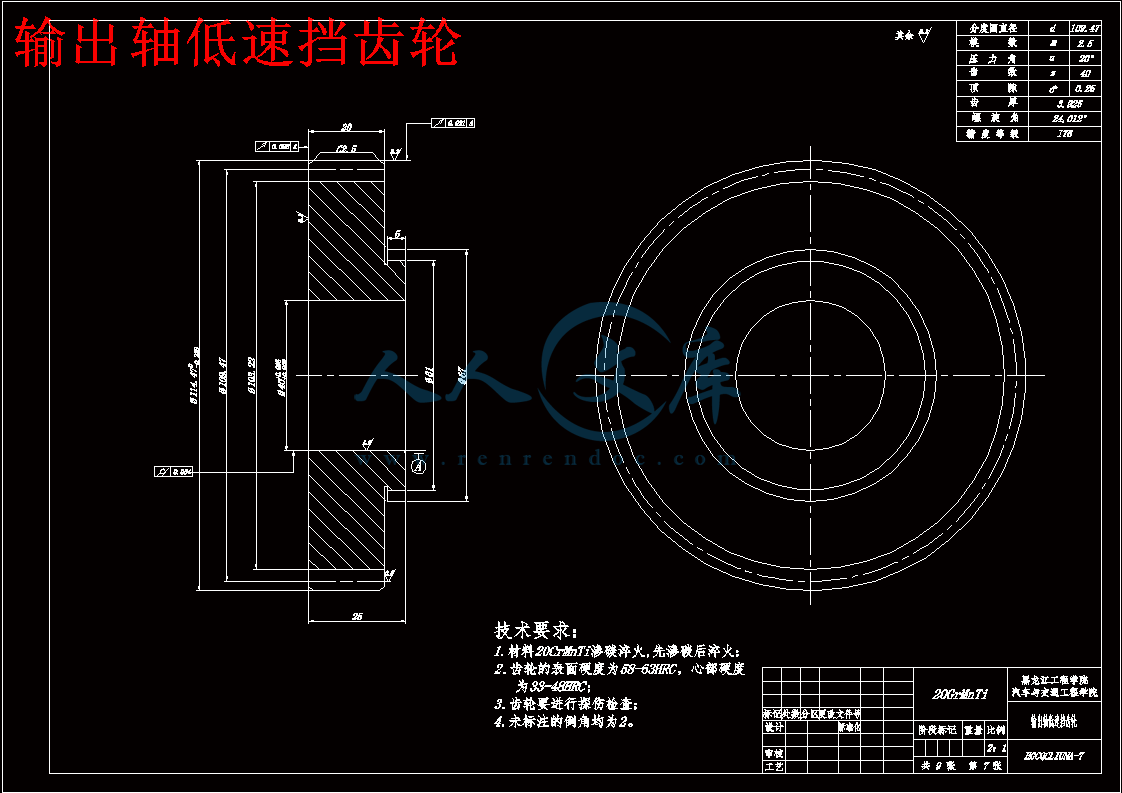

输出轴低速挡齿轮.dwg

输出轴高速挡齿轮.dwg

题目审定表.doc

齿圈.dwg

目 录

摘要 ………………………………………………………………………………………Ⅰ

Abstract……………………………………………………………………………………Ⅱ

第1章 绪论 ……………………………………………………………………………1

1.1 选题背景 ………………………………………………………………………3

1.2 分动器简介 ……………………………………………………………………3

1.2.1 分动器的类型………………………………………………………………6

1.2.2分动器的构造和原理………………………………………………………4

1.3 分动器的设计思想 ……………………………………………………………… 4

1.4 本设计主要完成的内容 ………………………………………………………… 5

第2章 分动器设计的总体方案 ……………………………………………………6

2.1 分动器结构方案的选择…………………………………………………………6

2.1.1 传动机构布置方案分析…………………………………………………6

2.1.2 零部件结构方案分析………………………………………………………6

2.2设计依据 …………………………………………………………………………8

2.2.1 挡数的确定 ………………………………………………………………9

2.2.2 传动比的确定 ……………………………………………………………9

2.2.3 分动器中心距的确定 ……………………………………………………11

2.3 本章小结 ………………………………………………………………………11

第3章 主要零部件的设计及计算 ………………………………………………13

3.1 齿轮的设计及校核 ……………………………………………………………13

3.1.1 齿轮参数确定及高低挡齿轮齿数分配 …………………………………13

3.1.2 轮齿强度计算……………………………………………………………15

3.1.3 分动器齿轮的材料及热处理……………………………………………17

3.2 轴的设计及校核…………………………………………………………………18

3.2.1 轴的失效形式及设计准则………………………………………………18

3.2.2 轴的设计…………………………………………………………………18

3.2.3 轴的校核…………………………………………………………………19

3.3 轴承的选用及校核………………………………………………………………22

3.3.1 分动器轴承型式的选择…………………………………………………22

3.3.2 轴承的校核………………………………………………………………22

3.3.3 轴承的润滑和密封………………………………………………………24

3.4本章小结………………………………………………………………………24

第4章 分动器其他零件及机构的设计 …………………………………………25

4.1 同步器的设计及计算……………………………………………………………25

4.2 惯性式同步器 ………………………………………………………………… 25

4.2.1锁环式同步器的结构 …………………………………………………… 25

4.2.2锁环式同步器的工作原理 ……………………………………………… 25

4.2.3锁环式同步器主要尺寸的确定 ………………………………………… 27

4.3主要参数的确定 …………………………………………………………………28

4.3.1摩擦因数f …………………………………………………………………28

4.3.2同步环主要尺寸的确定 ………………………………………………… 28

4.3.3锁止角 ………………………………………………………………… 29

4.3.4同步时间 ………………………………………………………………… 30

4.3.5转动惯量的计算 ………………………………………………………… 30

4.4 本章小结………………………………………………………………………… 30

结论 ………………………………………………………………………………………31

参考文献………………………………………………………………………………… 32

致谢 ………………………………………………………………………………………33

附录 ………………………………………………………………………………………34

摘 要

汽车若在冰雪路面或无路的情况下行驶时,就要求增加驱动车轮的数目,以充分利用汽车的重量来增加车轮与道路间的附着力。分动器的主要功用是将发动机输出的动力分配到各驱动桥,并且进一步增大扭矩;其另一个功用是兼起副变速器的作用。分动器也是一个齿轮传动系统,它单独固定在车架上,其输入轴与分动器的输出轴用万向传动装置连接,分动器的输出轴有若干根,分别经万向传动装置与各驱动桥相连。

本设计根据匹配车型的使用条件和车辆参数选择分动器的结构形式,并按照分动器总成的设计步骤和要求,对其主要零部件,如齿轮、轴进行了相关的设计工作和校核工作。并根据汽车设计、汽车理论、机械设计、机械设计课程等参考资料提供的相关知识,对计算出的分动器具体参数进行检验,并论证设计的合理性。最终,用AutoCAD软件完成分动器二维装配图和零件图的绘制。

关键词:分动器;分时;中心距;齿轮;轴;结合套

ABSTRACT

If car drive in snow and ice road or no way under the condition of the road, it’s to ask for an increase in the number of driver wheels,To take full advantage of the weight of the car to increase the wheels and the adhesion between road,The main function is to thansfer engine output power distribution to the driving axle, and further increase torque, the other a function is and the deputy variable speed.Thansfer is also a gear transmission system, it alone in frames, the fixed input shaft and thansfer output shaft with universal transmission devices connected, thansfer output shaft several root, the universal respectively with each drive transmission device connected.

This design according to the conditions of use and matching model vehicle parameter selection of structure form, and thansfer according to the design procedures of the assembly thansfer and requirement, for its main parts, such as gear, the shaft related design work and check work. And according to the car design, car theory, mechanical design, mechanical design courses provide reference information for the relevant knowledge, calculated from the concrete parameters for inspection, thansfer and demonstrates the rationality of the design. Finally, with AutoCAD software thansfer 2 d assembly drawings and component drawing.

Key words:Thansfer; points; center distance;Gear;Axis;Meshing sets

表2.1 分动器设计参数

项 目参 数

最高时速180km/h

轮胎型号225/65R17 102T

发动机型号R20A1

最大扭矩220Nm

最大扭矩转速4200rpm

最大功率125Kw

最大功率转速5800rpm

最低稳定车速5Km/h

最低稳定转速980r/min

汽车整备质量1630kg

汽车满载质量2479kg

第1章 绪 论

1.1 选题背景

在当今飞速发展的社会现况下,人们对生活用品的需求上不断的最求便捷和完美。汽车是我们日常生活中必不可少的代步工具之一,然而汽车对于人们来说已经不只是单纯的代步工具,更是享受生活的媒介,目前我国的人均经济条件已经允许我们不只是做朝九晚五的上班族,在工作之余大部分人们选择旅游,然而目前“自驾游”正值火热,这样我们就不能不预期沿途的路况,这时四驱和多驱车便受到大部分更关注汽车动力性能的消费者的青睐!虽然随着交通条件和道路条件的不断改善,民用越野车的用武之地越来越小但是由于其性能卓越,其依然被一些追求时尚、热衷享受生活的人们所追逐。所以目前多轴驱动车辆的民用形式主要为“舒适且充满乐趣”的越野车。

目前分动器已经发展到第五代:第一代的分动器基本上为分体结构,直齿轮传动、双换档轴操作、铸铁壳体;第二代分动器虽然也是分体结构,但已改为全斜齿齿轮传动、单换档轴操作和铝合金壳体,一定程度上提高了传动效率、简便了换档、降低了噪音与油耗;第三代分动器增加了同步器,使多轴驱动车辆具备在行进中换档的功能;第四代分动器的重大变化在于采用了联体结构以及行星齿轮加链传动,从而优化了换档及大大提高了传动效率和性能;第五代分动器壳体采用压铸铝合金材料、齿型链传动输出,其低挡位采用行星斜齿轮机构,使其轻便可靠、传动效率高、操纵简单、结构紧凑、噪音更低。分动器的结构特点是前输出轴传动系统皆采用低噪声的多排链条传动。链传动相对齿轮传动的优点有传动平稳、嗓声小、中心距误差要求低、轴承负荷较小及防止共振。分动器功能上的特点是转矩容量大、重量轻、传动效率高、噪音小、换挡轻便准确,大大改善了多驱动车辆的转矩分配,进而提高了整车性能。

进入二十一世纪以来,随着我国国民经济的高速发展,我国分动器总成行业保持了多年高速增长,并随着我国加入WTO, 近年来,分动器总成行业的出口也形势喜人,2008年,全球金融危机爆发,我国分动器总成行业发展也遇到了一些困难,如国内需求下降,出口减少等,分动器总成行业普遍出现了经营不景气和利润下降的局面,2009年,随着我国经济刺激计划出台和全球经济走出低谷,我国分动器总成行业也逐渐从金融危机的打击中恢复,重新进入良性发展轨道。

进入2010年,全球经济复苏的前景面临波折,国内经济结构调整的呼声逐渐升温,贸易保护主义的抬头,分动器总成行业中技术含量低的人力密集型企业,缺乏品牌的出口导向型企业面临发展危机,而注重培养品牌和技术创新能力较强的企业将占得先 分动器的简介

在多轴驱动的汽车上,为了将输出的动力分配给各驱动桥设有分动器。分动器装于多桥驱动汽车的变速器后将变速器输出的动力分配到各驱动桥,并且进一步增大扭矩。此时汽车全轮驱动,可在冰雪、泥沙和无路的地区地面行驶。大多数分动器由于要起到降速增矩的作用而比变速箱的负荷大,所以分动器中的常啮齿轮均为斜齿轮,轴承也采用圆锥滚子轴承支承。分动器一般都设有高低档,以进一步扩大在困难地区行驶时的传动比及排挡数目。分动器还兼作副变速器之用。其低档又称为加力档,用于克服汽车在坏路面上和无路地区的较大行程阻力及获得最低稳定车速(在发动机最大转矩下一般为2.5~5km/h);高档为直接档或亦为减速档。

(1)带轴间差速器的分动器

各输出轴可以以不同的转速旋转,而转矩分配则由差速器传动比决定。据此,可将转矩按轴荷分配到各驱动桥。装有这种分动器的汽车,不仅挂加力档时可使全轮驱动,以克服坏路面和无路地区地面的较大阻力,而且挂分动器的高档时也可使全轮驱动,以充分利用附着重量及附着力,提高汽车在好路面上的牵引性能。

(2)不带轴间差速器的分动器

各输出轴可以以相同的转速旋转,而转矩分配则与该驱动轮的阻力及其传动机构的刚度有关。这种结构的分动器在挂低档时同时将接通前驱动桥;而挂高档时前驱动桥则一定与传动系分离,使变为从动桥以避免发生功率循环并降低汽车在好路面上行驶时的动力消耗及轮胎等的磨损。

(3)装有超越离合器的分动器

利用前后轮的转速差使当后轮滑转时自动接上前驱动桥,倒档时则用另一超越离合器工作。

1.2.1 分动器类型

(1)分时四驱(Part-time 4WD)

这是一种驾驶者可以在两驱和四驱之间手动选择的四轮驱动系统,由驾驶员根据路面情况,通过接通或断开分动器来变化两轮驱动或四轮驱动模式,这也是一般越野车或四驱SUV最常见的驱动模式。最显著的优点是可根据实际情况来选取驱动模式,比较经济。

(2)全时四驱(Full-time 4WD)

这种传动系统不需要驾驶人选择操作,前后车轮永远维持四轮驱动模式,行驶时将发动机输出扭矩按50:50设定在前后轮上,使前后排车轮保持等量的扭矩。全时驱动系统具有良好的驾驶操控性和行驶循迹性,有了全时四驱系统,就可以在铺覆路面上顺利驾驶。但其缺点也很明显,那就是比较废油,经济性不够好。而且,车辆没有任何装置来控制轮胎转速的差异,一旦一个轮胎离开地面,往往会使车辆停滞在那里,不能前进。

(3)适时驱动(Real-time 4WD)

采用适时驱动系统的车辆可以通过电脑来控制选择适合当下情况的驱动模式。在正常的路面,车辆一般会采用后轮驱动的方式。而一旦遇到路面不良或驱动轮打滑的情况,电脑会自动检测并立即将发动机输出扭矩分配给前排的两个车轮,自然切换到 四轮驱动状态,免除了驾驶人的判断和手动操作,应用更加简单。不过,电脑与人脑相比,反应毕竟较慢,而且这样一来,也缺少了那种一切尽在掌握的征服感和驾驶乐趣。

1.2.2 分动器的构造及原理

分动器的输入轴与变速器的第二轴相连,输出轴有两个或两个以上,通过万向传动装置分别与各驱动桥相连。1.3 分动器的设计思想

1、对分动器的设计要求要满足以下几点:

1)便于制造、使用、维修以及质量轻、尺寸紧凑;

2)保证汽车必要的动力性和经济性;

3)换档迅速、省力、方便;

4)工作可靠。不得有跳档及换档冲击等现象发生;

5)分动器应有高的工作效率;

6)分动器的工作噪声低

2、具体研究方法:

根据上述分动器设计要求参照相关参考资料对其进行设计研究。

1.4 本设计主要完成的内容

1、传动机构布置方案分析

2、零部件结构方案分析

3、挡数、传动比、中心距的确定

4、齿轮的设计及校核

5、轴的设计及校核 由于分动器可做副变速器使用,故分动器的设计总体方案参照变速器的设计过程进行。变速器是汽车传动系的重要组成部分,是连接发动机和整车之间的一个动力总成,起到将发动机的动力通过转换传到整车,以满足整车在不同工况的需求。所以整车和发动机的主要参数对变速器的总体方案均产生较大影响。

2.1 分动器结构方案的选择

2.1.1 传动机构布置方案分析

分动器的结构形式是多种多样的,各种结构形式都有其各自的优缺点,这些优缺点随着主观和客观条件的变化而变化。因此在设计过程中我们应深入实际,收集资料,调查研究,对结构进行分析比较,并尽可能地考虑到产品的系列化、通用化和标准化,最后确定较合适的方案 。机械式具有结构简单、传动效率高、制造成本低和工作可靠等优点,在不同形式的汽车上得到广泛应用。

固定轴式分动器中的两轴式和中间轴式应用广泛,其中,两轴式多用于发动机前置前轮驱动汽车上。

与中间轴式变速器比较,两轴式变速器因轴和轴承数少,所以结构简单,轮廓尺寸小和容易布置等有点,此外,各中间挡位因只经一对齿轮传递动力,故传动效率高同时工作噪声也低。因两轴式变速器不能设置直接挡,所以在高挡工作时齿轮和轴承均承载,不仅工作噪声增大、易损坏且受结构限制。

由于本设计车型为发动机前置前驱型,故本设计中采用固定轴式两轴式分动器。

2.1.2 零部件结构方案分析

1.齿轮形式

分动器用的齿轮有直齿圆柱齿轮和斜齿圆柱齿轮两种。与直齿圆柱齿轮相比,斜齿圆柱齿轮有使用寿命长、运转平稳、工作噪声低等有点,缺点是制造时稍微复杂,工作时有轴向力,这对轴承不利。本设计中的齿轮全部采用斜齿圆柱齿轮。各齿轮副的相对安装位置,对于整个分动器的结构布置有很大的影响,要考虑到以下几个方面的要求:

1)整车总布置;2)驾驶员的使用习惯;3)提高平均传动效率;4)改善齿轮受载状况。

故本设计中采用的齿轮均为渐开线斜齿圆柱齿轮。 分动器是传动系中的重要部件,也是决定整车性能的主要部件之一。分动器的结构对汽车的动力性、燃油经济性、传动平稳性与效率等都有直接的影响。

本设计依据本田CR-V给定的发动机最大输出转矩、转速及最高车速、主减速比等相关参数,主要完成了以下内容:

1、分动器总体方案的设计。

2、分动器挡数的确定。

3、分动器中心距的确定。

4、主要零部件,如齿轮、轴的设计及校核。

5、同步器的分析、选用及设计。

对于本次设计的分动器来说,其特点是结构紧凑、合理,便于安装,并且采用同步器换挡,保证了换挡轻便、迅速、无冲击,从而有利于提高汽车的加速性,燃料经济性与行驶安全性。

设计过程中由于本田CR-V实际结构和某些参数的制约,使得设计尺寸受到限制,在此希望以后有所改进。

参考文献

[1]洪福生.国外越野车发展新动态[J].汽车与配件,1996.24

[2]刘惟信.汽车设计[M].清华大学出版社,2001.7.

[3]臧杰,阎岩.汽车构造[M].北京:机械工业出版社,2006.7.

[4]王望予.汽车设计(第4版)[M].北京:机械工业出版社,2007.9.

[5]余志生.汽车理论(第4版)[M].北京:机械工业出版社,2008.1.

[6]王宝玺,贾庆祥.汽车制造工艺学(第3版)[M].北京:机械工业出版社,2008.1.

[7]徐灏.机械设计手册(3)[M].机械工业出版社,1991.

[8]殷玉枫.机械设计课程设计[M].北京:机械工业出版社,2006.6.

[9]蔡春源.简明机械零件手册[M].北京:冶金工业出版社,1996.3.

[10]杨可桢,程光蕴,李仲生.机械设计基础(第五版)[M].北京:高等教育出版社,2006.5.

[11]刘品.机械精度设计与检测基础(第5版)[M].哈尔滨:哈尔滨工业大学出版社2007.9.

[12]吴修义.从国际汽车展览会看分动器发展趋势[J].上海汽车,1997(2)

[13]高阳.四轮驱动汽车扭矩分配电子控制系统研究[硕士学位论文].吉林:吉林大学,2007.6

[14]刘豫微,吴社强.带轴间差速器的分动器特性分析.专用汽车,2000(2)

[15]武荫兰.北京吉普(切诺基)分动器总成及其操纵系统[J]. 汽车与配件, 1988, (07) .

[16]T815变速器、分动器[J]. 机电新产品导报, 1995, (Z1)

[17]孟文阁.四轮驱动汽车的工作特性研究[J]交通科技与经济, 2006,(04)

[18]赵向阳.朱命怡.四轮驱动汽车动力传动系统研究[J]. 河南机电高等专科学校学报, 2009, (06) :94-95,101

[19]F.Joachim,J.Borner,N.Kurz.Some Trends in Vehicle Transmission Gearing.ZF Frie-drichshafen AG,Germany,2006:210~219.

[20]Herbert E.Elliger.Automotive Engines.Prentic Hall,Inc.2001.

川公网安备: 51019002004831号

川公网安备: 51019002004831号