比亚迪F3R手动变速器设计

58页 21000字数+说明书+任务书+开题报告+9张CAD图纸【详情如下】

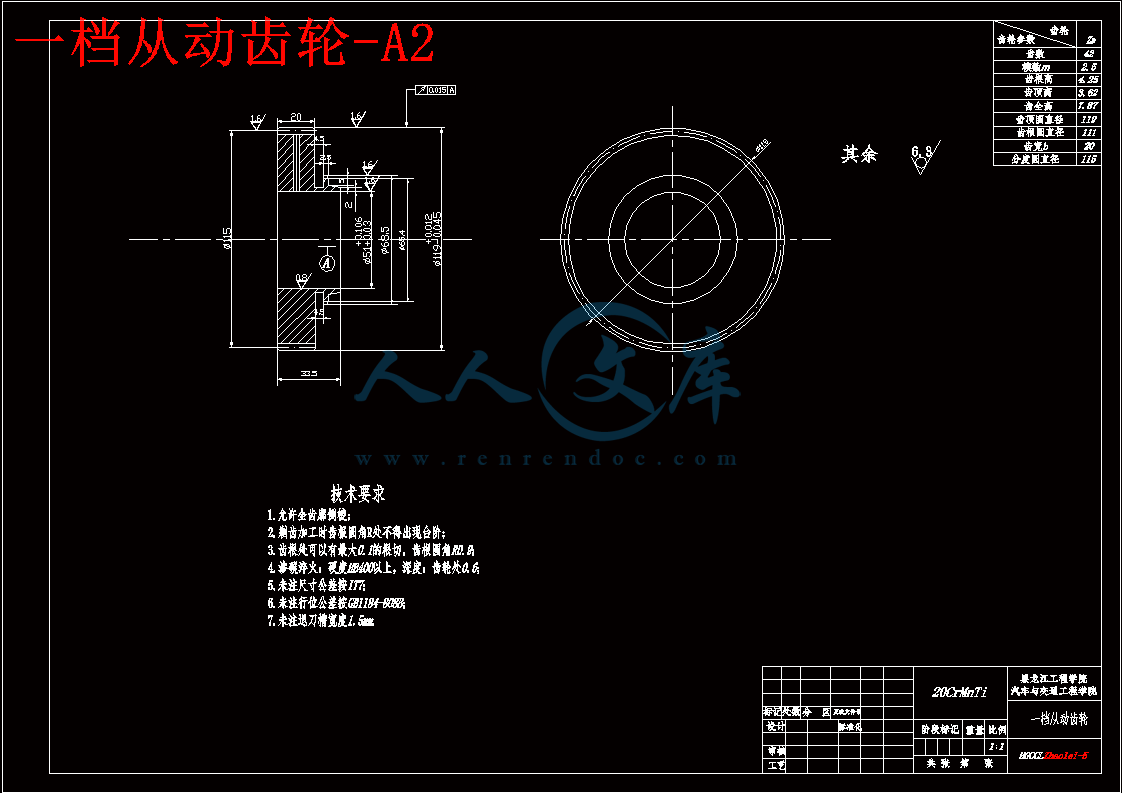

一档从动齿轮-A2.dwg

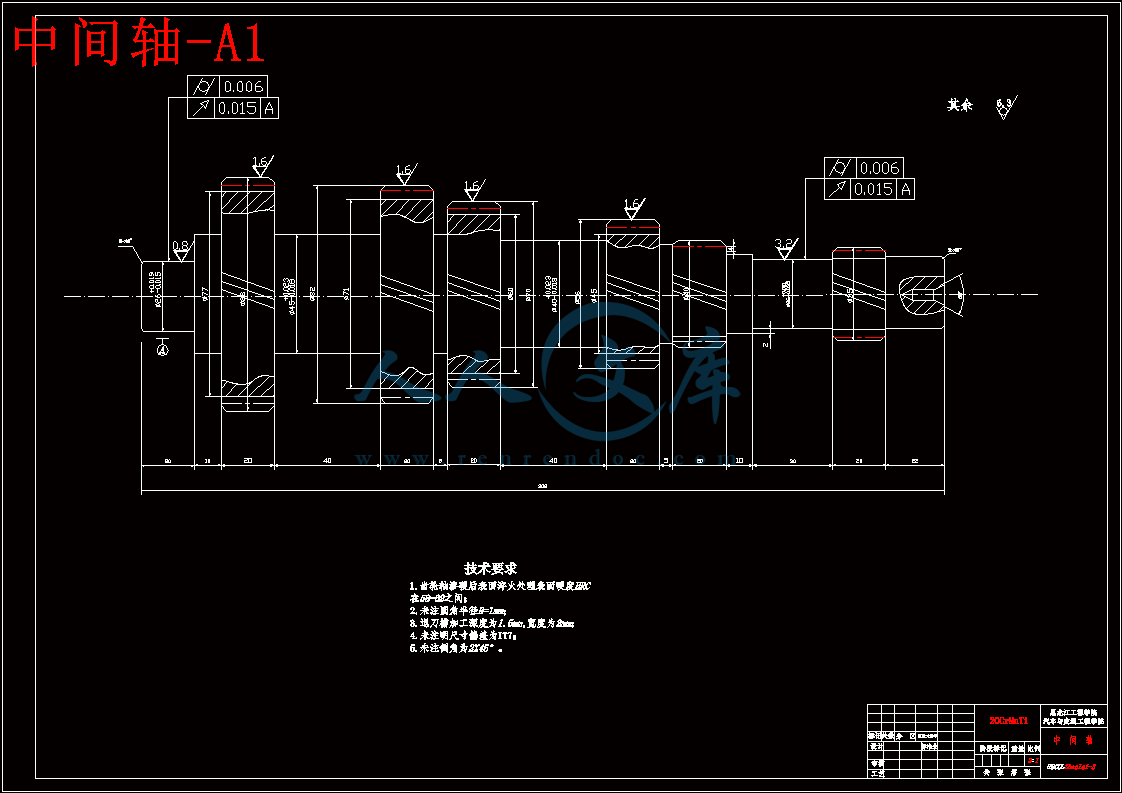

中间轴-A1.dwg

二档从动齿轮-A2.dwg

任务书.doc

倒档从动齿轮-A2.dwg

倒档轴-A2.dwg

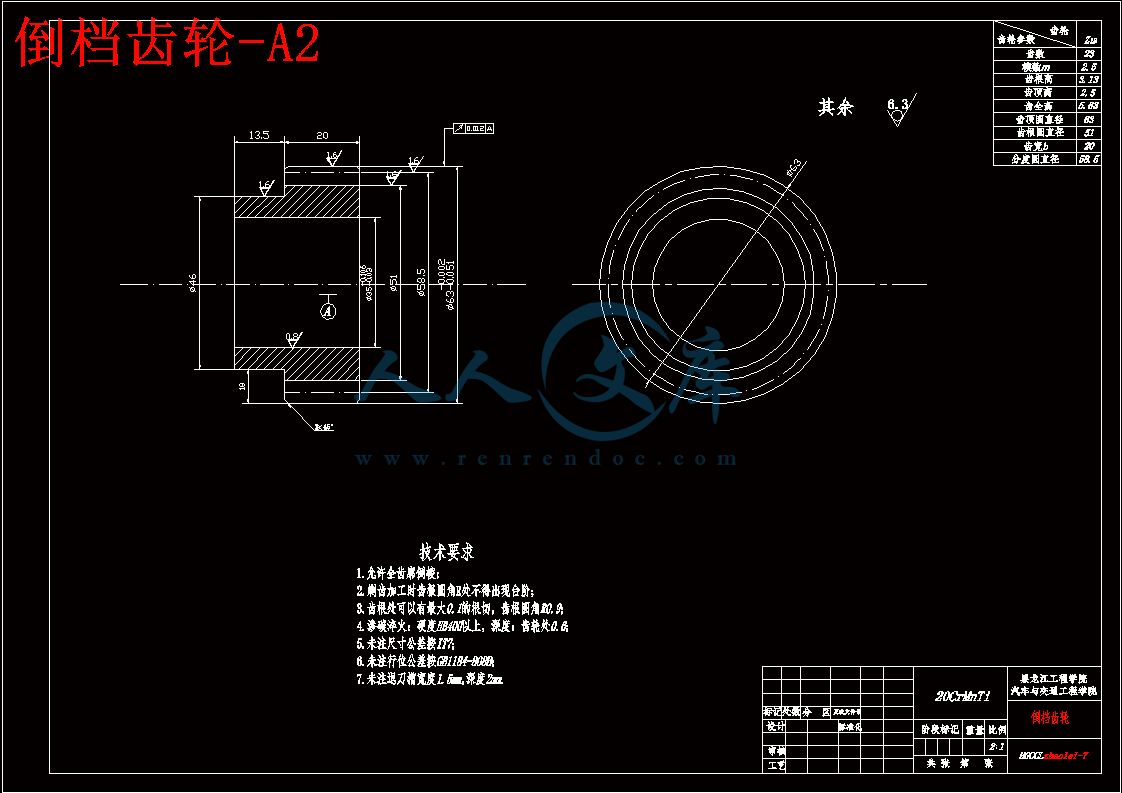

倒档齿轮-A2.dwg

成绩评定表.doc

指导教师评分表.doc

推荐表.doc

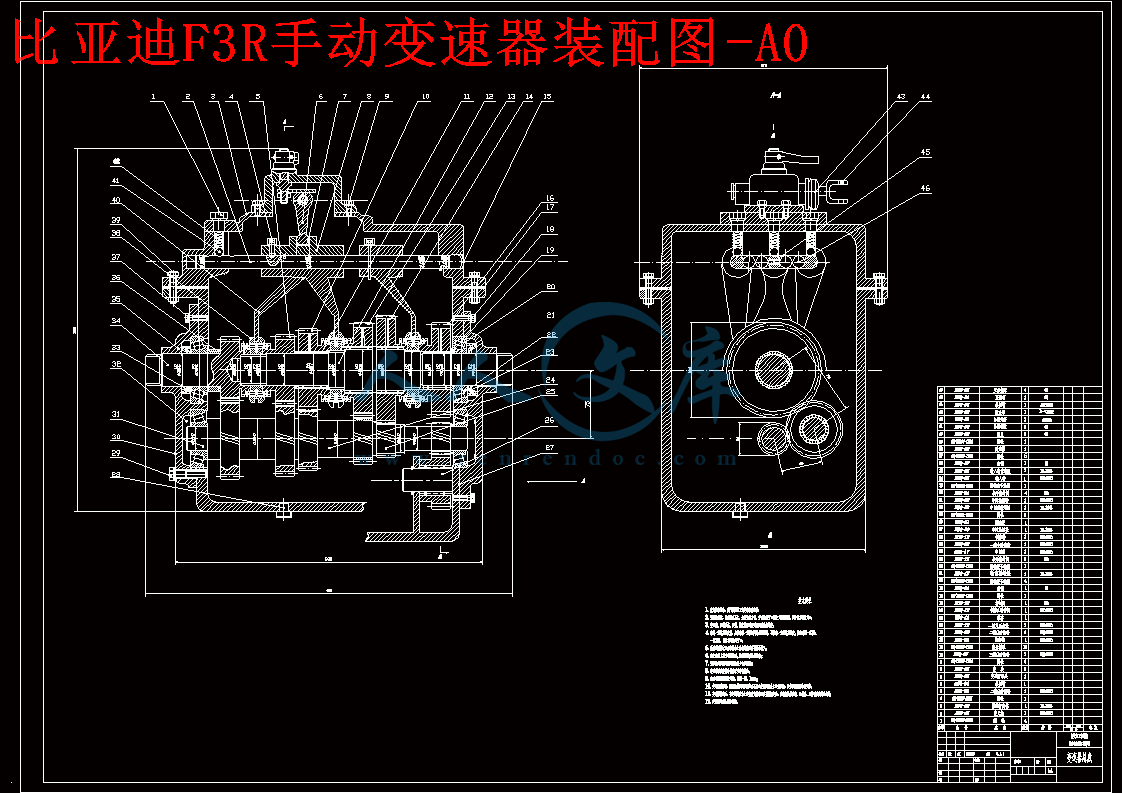

比亚迪F3R手动变速器装配图-A0.dwg

比亚迪F3R手动变速器设计开题报告.doc

比亚迪F3R手动变速器设计说明书.doc

答辩评分表.doc

评阅人评分表.doc

输入轴-A1.dwg

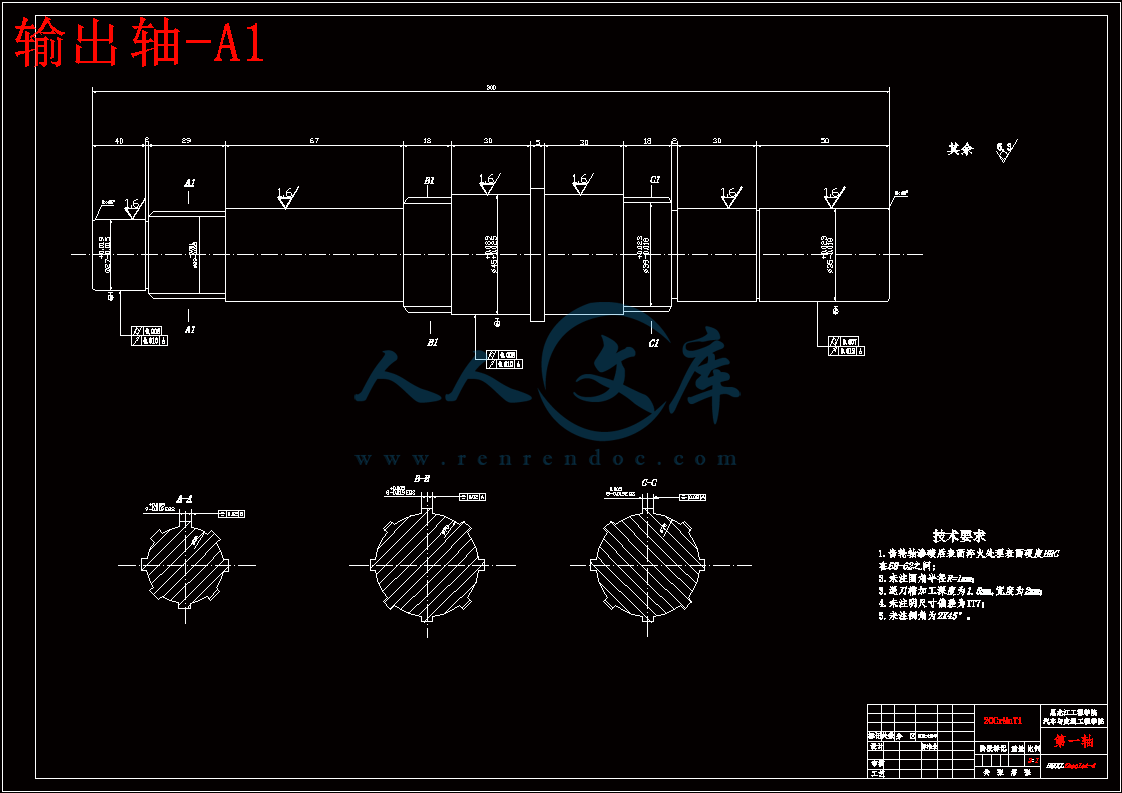

输出轴-A1.dwg

过程管理封皮.doc

摘 要

本文设计研究了三轴式五挡手动变速器。首先,对于变速器的工作原理做了阐述,从传动机构到倒档布置方案都一一做了详细的说明,完成了换挡机构形式和轴承的选择等,特别值得一提的是在倒档的选择和布置上。因为变速箱在低档工作时作用有较大的力,所以一般变速箱的低档都布置靠近轴的后支承处。

紧接着对变速器的各挡齿轮和轴做了详细的设计计算,包括了档数、传动比、中心距以及各档齿轮的齿数,并且进行了强度校核,紧接着对一些标准件进行了选型,其中包括同步器、操纵机构、固定件以及密封件等等。

最后进行的是齿轮、轴以及轴承的校核,其中齿轮校核包括弯曲强度和接触应力,轴校核包括强度和刚度的计算,轴承校核的则是其寿命计算,并讲述了变速器中各部件材料的选择。

关键字:变速器;设计;齿轮;轴;校核

ABSTRACT

This design of a three-axis five-speed manual transmission. First, the working principle of transmission are described in detail, from the transmission to reverse layout programs are all doing a detailed description, complete the form and bearing of shift the choice of institutions and so on, is particularly worth mentioning is the reverse of the on the selection and arrangement. Because the role of transmission in low-grade work, a greater force, it is generally low-grade gearbox are arranged near the support at the rear axle. Then each block of the transmission gears and shafts made a detailed design calculations, including the gears, transmission ratio, center distance and the number of teeth of the gear profile and strength check carried out, followed by a number of standard parts were selected type, including synchronization, control mechanism, fixed fittings and seals and so on. Finally, the gear, shaft and bearing checking, checking gear which includes bending strength and contact stress, axial strength and rigidity checking, including the calculation of the bearing checking is its life span, and about each transmission component materials of choice.

Keywords : Transmission; Design; Gear; Axis;Checking

目 录

摘 要I

ABSTRACTII

第1章 绪 论1

1.1选题的背景1

1.2 设计目的及意义2

1.3 国内外研究现状2

1.3.1 国内研究现状2

1.3.2 国外研究现状3

1.4 设计主要内容3

第 2 章 变速器总体方案设计5

2.1 设计初始数据5

2.2 变速器设计应满足的基本要求5

2.3 传动机构布置方案分析6

2.3.1两轴式变速器和中间轴式变速器的特点分析6

2.3.2 倒挡布置方案6

2.3.3 其他问题7

2.4各档齿轮位置安排7

2.5变速器齿轮形式与自动脱档分析8

2.5.1齿轮形式8

2.5.2变速器自动脱档分析9

2.6换挡机构形式9

2.7本章小结10

第3章 变速器主要参数设计12

3.1 挡数的选择和确定12

3.2 各档传动比的确定12

3.2.1主减速器传动比12

3.2.2最低档传动比计算13

3.2.3 各档传动比14

3.2.4初选中心距14

3.2.5变速器的外形尺寸15

3.3 齿轮参数计算15

3.3.1 模数的选取15

3.3.2 齿形、压力角及螺旋角的确定15

3.4 各挡齿轮齿数的分配17

3.4.1 确定一挡齿轮的齿数17

3.4.2 对中心距进行修正18

3.4.3 确定常啮合传动齿轮副齿数及变位系数18

3.4.4 确定其他各挡的齿数及变位系数18

3.4.5 确定倒挡齿轮齿数及变位系数20

3.5 本章小结21

第4章 变速器的校核22

4.1 齿轮的损坏形式22

4.2 齿轮强度计算22

4.2.1轮齿的弯曲应力23

4.2.2轮齿的接触应力24

4.2.3各档齿轮的强度校核25

4.3 轴的结构尺寸设计32

4.4 轴的强度验算33

4.4.1 轴的刚度的计算33

4.4.2 轴的强度的计算37

4.5轴承寿命计算40

4.6 本章小结43

第5章 同步器的选择44

5.1锁销式同步器44

5.2锁环式同步器45

5.3本章小结46

第6章 变速器操纵机构的选择47

6.1 直接操纵手动换挡变速器47

6.1.1 变速操纵杆的布置47

6.1.2换档锁装置47

6.2 本章小结49

结 论50

参考文献51

致 谢52

变速器设计所需的汽车基本参数如表2.1:

表2.1 设计基本参数表

发动机型号 BYD473QB

排量 1500ml

发动机最大功率 75kw

最高车速 170km/h

总质量 1170kg

最大转矩 135 N·m

最大功率转速 5800 r/min

最大扭矩转速 4800 r/min

1.1选题的背景

21世纪,汽车工业成为各国经济发展的支柱产业之一,汽车企业对各系统部件的设计需求旺盛。其实,汽车与人一样,也是有着整套健康系统的有机结合体。发动机是心脏,车轮、底盘与悬挂是躯干与四肢,然而连接它们的,是类似于人体经脉的变速器系统。如果汽车丧失了变速器这个中心环节,心脏、四肢与躯干再好,汽车只能如同植物人般成为废铁一堆!可以说,变速器是伴随着汽车工业出现的必然产物,是汽车上的必需品。在完成了最基本的传动功能之外,我们对变速器的要求也是越来越高,这是变速箱演变过程的首要催产素。由此可见,对汽车的变速器进行研究具有十分重要的意义。

随着汽车工业的不断发展,人们对汽车的性能要求越来越高,汽车的性能、使用寿命、能源消耗、振动噪声等很大程度取决于变速器的性能,因此必须重视对变速器的设计。它的性能影响到汽车的动力性和经济性指标。变速器的结构除了对汽车的动力性、经济性有影响同时对汽车操纵的可靠性与轻便性、传动的平稳性与效率等都有直接影响。变速器与主减速器及发动机的参数做优化匹配,可得到良好的动力性与经济性;采用自锁及互锁装置,倒档安全装置,其他结构措施,可使操纵可靠,不产生跳档、乱档、自动脱档和误挂倒档;采用同步器可使换档轻便,无冲击及噪声;采用斜齿轮、修形及参数优化等措施可使齿轮传动平稳、噪声低。众多汽车工程师在改进汽车变速器性能的研究中倾注了大量心血,使变速器技术得到飞速的发展。

目前许多变速器生产企业正在研发一些能大幅提高离合器、同步器寿命和行车安全性,且保留了传统有级机械变速器传动效率高、体积小、机构简单、使用可靠、易于制造、成本低、燃油消耗少和维护与使用费用低、多档位、大速比变化范围改善了汽车的动力性、燃油经济性和换档平顺性的变速器。现在汽车变速器的发展趋势是向着可调自动变速箱或无级变速器方向发展。手动变速器即MT,自动变速器包括传统AT、AMT、CVT及DCT。如果按变速结构可分为三类:圆柱齿轮、行星齿轮及锥盘。圆柱齿轮类包括MT、AMT、DCT;行星齿轮类包括传统AT及使用了多片湿式离合器替代液力变矩器的AT。锥盘类包括金属钢带CVT及半环面锥轮无级变速器等。控制技术和电子信息技术的高速发展,使得自动变速器得到快速发展,手动变速器向自动变速器发展的趋势越发明显。新技术的发展一方面仍在不断改善现有变速器的性能。我所要设计的是手动变速器也就是MT。MT的优势是传动效率高及成本低,但换档复杂。AMT传动效率也高。且具备自动换档功能,但换档冲击性有待解决。

1.2 设计目的及意义

汽车变速器的设计是一个复杂的系统工程,其设计的成功与否决定着车辆的平顺性、动力性和燃油经济性等多方面的设计要求。这就对变速器设计人员提出较高的要求。我们除了要对汽车变速器的结构进行了合理的布置外,还运用了材料力学、机械原理、机械设计等知识,对变速器的重要零件轴和齿轮进行受力分析,强度、刚度的校核,以及为这些零件选择合理的工程材料和热处理方法,同时也为变速器选择合理的同步器和操纵机构。

本设计研究基本内容是比亚迪F3R的机械变速器的组成、结构与原理,弄清楚同步器、齿轮、轴等零部件之间的配合关系。选择标准齿轮模数在总当数和一档传动比确定后,合理分配各档位的速比,接着计算出齿轮参数和中心距,并对齿轮进行强度验算,确定齿轮的结构与尺寸,绘制出所有齿轮的零件图,根据经验公式初步计算出所有轴的基本尺寸,对每个档位下对轴的刚度和强度进行验算,确定出轴的结构与尺寸,绘制出各个轴的结构与尺寸,对现有传统变速器的结构进行改进、完善,最终完成变速器的零件图和装备图的绘制。利用计算机辅助设计软件绘制变速器的各零件的零件图,并完成变速器的总装配图。在此次设计中对变速器作了总体设计,对变速器的传动方案进行了选择,变速器的齿轮和轴做了详细的设计计算,对同步器和一些标准件做了选型设计。

1.3 国内外研究现状

1.3.1 国内研究现状

改革开放30年来,我国汽车变速器行业随着整车行业的快速发展而不断发展壮大,形成了一批颇具规模的变速器企业。大多数本土变速器企业在引进消化吸收国外先进技术方面取得了突出成绩,并不断坚持自主创新,在手动变速器领域,,尤其是在重型车用和微型车用手动变速器上,涌现了大量自主创新的产品。另外,一些跨国公司独资或合资的变速器企业开始陆续在中国设厂,为满足持续高速增长的中国汽车市场需求作出了非常大的贡献。

随着中共十七届五中全会召开,中国政府起草并通过了国家“十二五”规划,规划中明确提出,中国迫切需要完成从汽车大国到汽车强国的转变。

中国要成为汽车强国,首先要克服自主技术这块短板。而汽车的核心部分——动力总成,仍是国内一直没有完全掌握的关键汽车零部件技术之一。

目前,在中国乘用车手动变速器市场,国产品牌已占主导地位,随着中国乘用车市场的快速发展,对变速器的要求无论从数量上还是从技术水平上均不断提高,但技术落后严重阻碍着国产品牌变速器企业的发展。虽然现在越来越多的人在买车的时候选择了自动变速器,但是在中国,手动变速器仍然是车用变速器的主流。具体有两个原因:首先,目前国内企业已经基本掌握对手动变速器的开发,所以在一定程度上加大了手动变速器的价格优势;另外,绝大多数中国驾驶者在学车时就用的是手动车,他们更加享受手动车带来的驾驶乐趣

2006年中国手动档乘用车共销售354.54万辆,较2005年增长20.54%。2007年1~9月份,手动档乘用车共销售308.65万辆,同比增长21.70%。在中国乘用车用手动变速器市场中,国产品牌占主导地位,进口量很小,因而随着手动档乘用车销量的快速增长,手动变速器市场也将不断扩大,随着全球能源及原材料价格的不断上涨,汽车销售价格的下降,要求汽车变速器向着体积小质量轻、承载能力大、结构紧凑上发展。这就要求零件设计结构机械性能也要相应有所改变,向着小巧紧凑高强度,高刚性方向改进,进而也要求有新技术新工艺来保证能够制造出来。1.4 设计主要内容

本次设计的变速器是在原有比亚迪F3R的变速器的基础上,在给定发动机输出转矩、转速及最高车速、最大爬坡度等条件下,主要完成传动机构的设计,并绘制出变速器装配图及主要零件的零件图。

1、对变速器传动机构的分析与选择

通过比较两轴和中间轴式变速器各自的优缺点,以及所设计车辆的特点,确定传动机构的布置形式。

2、变速器主要参数的选择:档数、传动比、中心距、齿轮参数等。

3、变速器齿轮强度校核

变速器齿轮强度的校核主要对变速器的齿根弯曲疲劳强度和齿面接触疲劳强度进行校核。

4、轴的基本尺寸计算及强度校核

对于轴的强度计算则是对轴的刚度和强度分别进行校核。

5、轴承的选择与寿命计算

对变速器轴的支撑部分选用圆锥磙子轴承,寿命计算是按汽车的大修里程来衡量,轿车的为30万公里。 本次设计主要是查阅近几年来有关国内外变速器设计的文献资料,结合所学专业知识,在老师的正确指导下进行设计。通过比较不同方案和方法选取最佳方案进行设计,计算变速器的齿轮的结构参数并对其进行校核计算;同时对同步器、换档操纵机构等结构件进行分析设计;另外,对现有传统变速器的结构进行改进、完善。2.2 变速器设计应满足的基本要求

汽车传动系是汽车的核心组成部分。其任务是调节、变换发动机的性能,将动力有效而经济地传至驱动车轮,以满足汽车的使用要求。变速器是完成传动系任务的重要部件,也是决定整车性能的主要部件之一。变速器的结构要求对汽车的动力性、燃料经济性、换档操纵的可靠性与轻便性、传动平稳性与效率等都有直接的影响。随着汽车工业的发展,轿车变速器的设计趋势是增大其传递功率与重量之比,并要求其具有更小的尺寸和良好的性能。在汽车变速器的设计工作开始之前,首先要根据变速器运用的实际场合来对一些主要参数做出选择。主要参数包括中心距、变速器轴向尺寸、轴的直径、齿轮参数、各档齿轮的齿数等。

(1)正确选择变速器的档位数和传动比,使之与发动机参数优化匹配,以保证汽车具有良好的动力性与经济性;

(2)设置空挡,用来切断发动机动力向驱动轮的传输;

(3)设置倒挡,使汽车能倒退行驶;

(4)设置动力输出装置,需要时能进行功率输出;

(5)换挡迅速、省力、方便;

(6)工作可靠;

(7)变速器应有高的工作效率;

(8)变速器的工作噪声低。

除此之外,变速器还应当满足轮廓尺寸和质量小、制造成本低、拆装容易、维修方便等要求。

2.3 传动机构布置方案分析

2.3.1两轴式变速器和中间轴式变速器的特点分析

1.两轴式变速器 两轴式变速器多用于发动机前置前轮驱动的汽车上。其特点是:变速器输出轴与主减速器主动齿轮做成一体,发动机纵置时,主减速器采用弧齿锥齿轮或准双曲面齿轮,发动机横置时则采用斜齿圆柱齿轮;多数方案的倒档传动常用滑动齿轮,其他档位均采用常啮合齿轮传动。与中间轴式变速器相比,它具有轴和轴承数少,结构简单、轮廓尺寸小、易布置等优点。此外,各中间档因只经一对齿轮传递动力,故传动效率高,同时噪声低。但两轴式变速器不能设置直接档,所以在高档工作时齿轮和轴承均承载,工作噪声增大且易损坏;受结构限制其一档速比不能设计的很大;对于前进档,两轴式变速器输入轴的传动方向与输出轴的传动方向相反。

2.中间轴式变速器 中间轴式变速器多用于发动机前置后轮驱动汽车和发动机后置后轮驱动的汽车上。其特点是:变速器一轴后端与常啮合齿轮做成一体。绝大多数方案的第二轴前端经轴承支承在第一轴后端的孔内,且保持两轴轴线在同一条直线上,经啮合套将它们连接后可得到直接档,使用直接档,变速器齿轮和轴承及中间轴不承载,发动机转矩经变速器第一轴和第二轴直接输出,此时变速器的传动效率高,可达90%以上,噪声低,齿轮和轴承的磨损减少。因为直接档的利用率要高于其他档位,因而提高了变速器的使用寿命。在除直接档以外的其他档位工作时,中间轴式变速器的传动效率略有降低,这是它的缺点。

2.3.2 倒挡布置方案

常见的倒档布置方案如图2.2所示。图2.2b方案的优点是倒档利用了一档齿轮,缩短了中间轴的长度。但换档时有两对齿轮同时进入啮合,使换档困难;图2.2c方案能获得较大的倒档传动比,缺点是换档程序不合理;图2.2d方案对2.2c的缺点做了修改;图2.2e所示方案是将一、倒档齿轮做成一体,将其齿宽加长;图2.2f所示方案适用于全部齿轮副均为常啮合的齿轮,换档换更为轻便。

与前进档位比较,倒档使用率不高,而且都是在停车状态下实现换倒档,故多数方案采用直齿滑动齿轮方式换倒档。为实现倒档传动,有些方案利用在中间轴和第二轴上的齿轮传动路线中,加入一个中间传动齿轮的方案。

在本次比亚迪F3R手动变速器的设计中,主要完成了变速器传动方案的布置;确定各齿轮传动比以及中心距;对齿轮各参数进行了选择;合理分配各档齿轮齿数;对变速器的齿轮与轴进行设计并校核;以及轴承、同步器和箱体的选择,最后利用AutoCAD绘图软件绘制装配图和零件图等设计。由于本次设计的项目在国内外已是成熟技术,所以这次设计的目的在于掌握设计方法,熟悉设计过程以及理解一些设计原理。

本次设计以变速器设计为题。主要是对变速器的两大主要元件—齿轮和轴的设计计算。在机械式变速器中,这两大元件对变速器的工作起了主要作用。在设计过程中通过运用材料力学的知识,对轴和齿轮进行了力学分析、校核计算以及选择合理的材料和热处理方法。并且对操纵机构和箱体的设计以及对图纸的绘制等设计工作进行完善,从而更好的完成本次毕业设计。

参考文献

[1] 向立明 汽车变速器的发展历史及未来趋势 石家庄 2007,1

[2] 工程中的有限元方法(第3版).机械工业出版社,2004

[3] 郑劲,张子成 中国汽车变速器市场高速发展.中机系信息技术研究院 2008,12

[4] 孙桓主编.机械设计.机械工业出版社出版

[5] 余志生. 汽车理论[M],机械工业出版社,1987

[6] 余志生.汽车理论[M].第3 版.北京:机械工业出版社,2000.

[7] 理论力学.上海:上海交通大学出版社,1997

[8] 濮良贵,纪名刚.机械设计(第七版)北京:高等教育出版社,1990.

[9] 孙桓,陈作模.机械原理(第六版) 北京:高等教育出版社,2000

[10] 肖生发,赵树朋.汽车构造 北京:中国林业出版社,2006

[11] 刘惟信.汽车变速器设计 北京:清华大学出版社,2001

[12] 浙江省交通学校 编.汽车构造图册(底盘) 北京:人民交通出版社,1991

[13] 关文达.汽车变速器设计(第二版) 北京:机械工业出版社,2006

[14] 郝京顺汽车变速器的发展 2005(04)

[15] 胡朝峰.过学迅.汪斌汽车变速器技术的发展与展望]-汽车研究与开发 2005(05)

[16] 汽车变速器传动系统综合分析 -制造技术与机床2007(9) 期刊论文

[17] 王荣霞 Masta软件在汽车变速器设计中的应用 2008会议论文

[18] 期刊论文徐枭.周荣. 轻型汽车变速器市场分析与预测 -汽车工程师2009(6)

[19] 会议论文肖婷玲.钟福东O形圈在汽车变速器中的质量整改实例 2008

[20] Shichi Sano,Yoshimi furukawa,etc.Four Wheel Steering System with RearWheel Steer Angle:SAE Technical Paper Series,1986,5

[21] A.Higuchi,Y. Saitoh. Optimal Control of Four Wheel Steering Vehicle:Vehicle System Dynamic,1993,2

川公网安备: 51019002004831号

川公网安备: 51019002004831号