比亚迪轿车拉式离合器设计

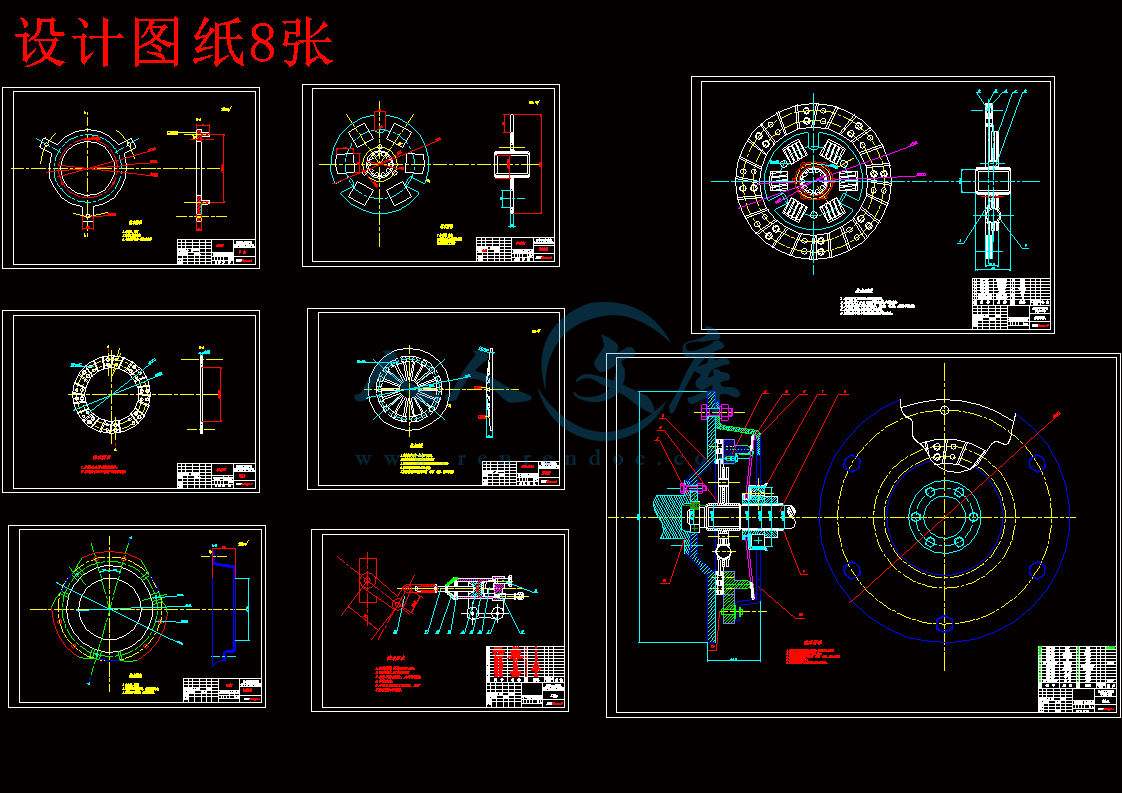

43页 20000字数+说明书+任务书+开题报告+8张CAD图纸【详情如下】

从动片总成.dwg

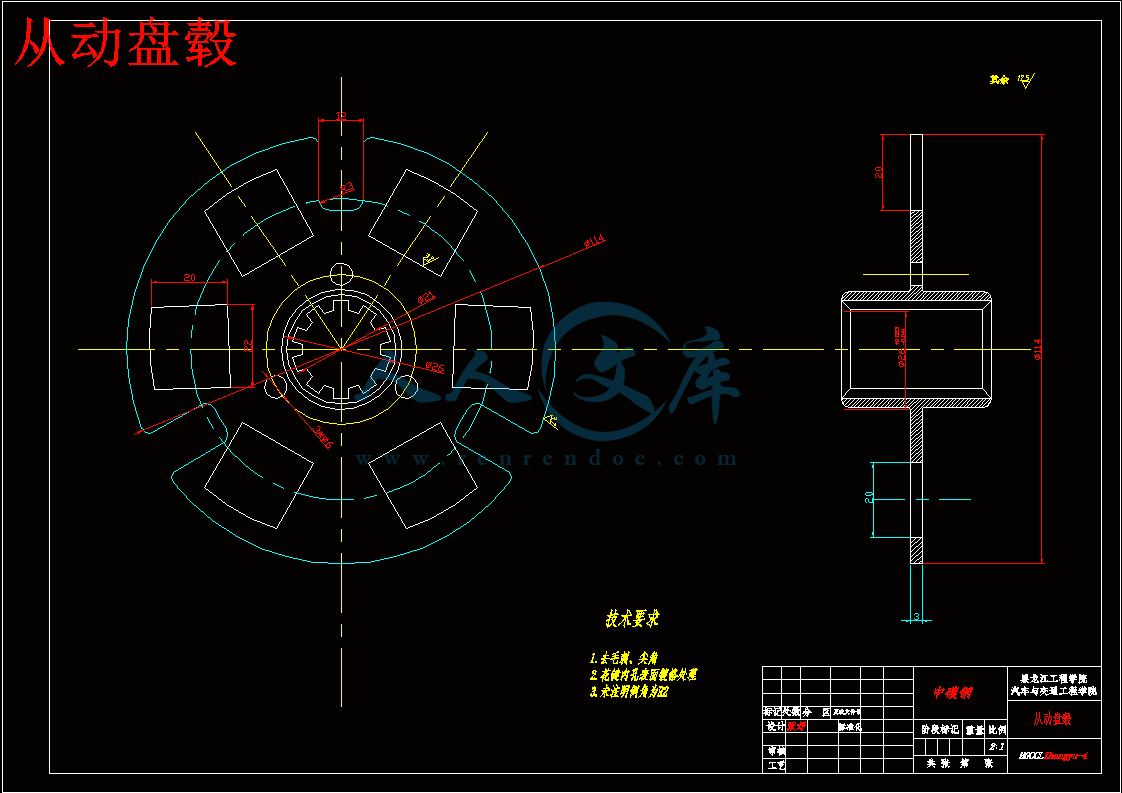

从动盘毂.dwg

任务书.doc

压盘.dwg

工作缸.dwg

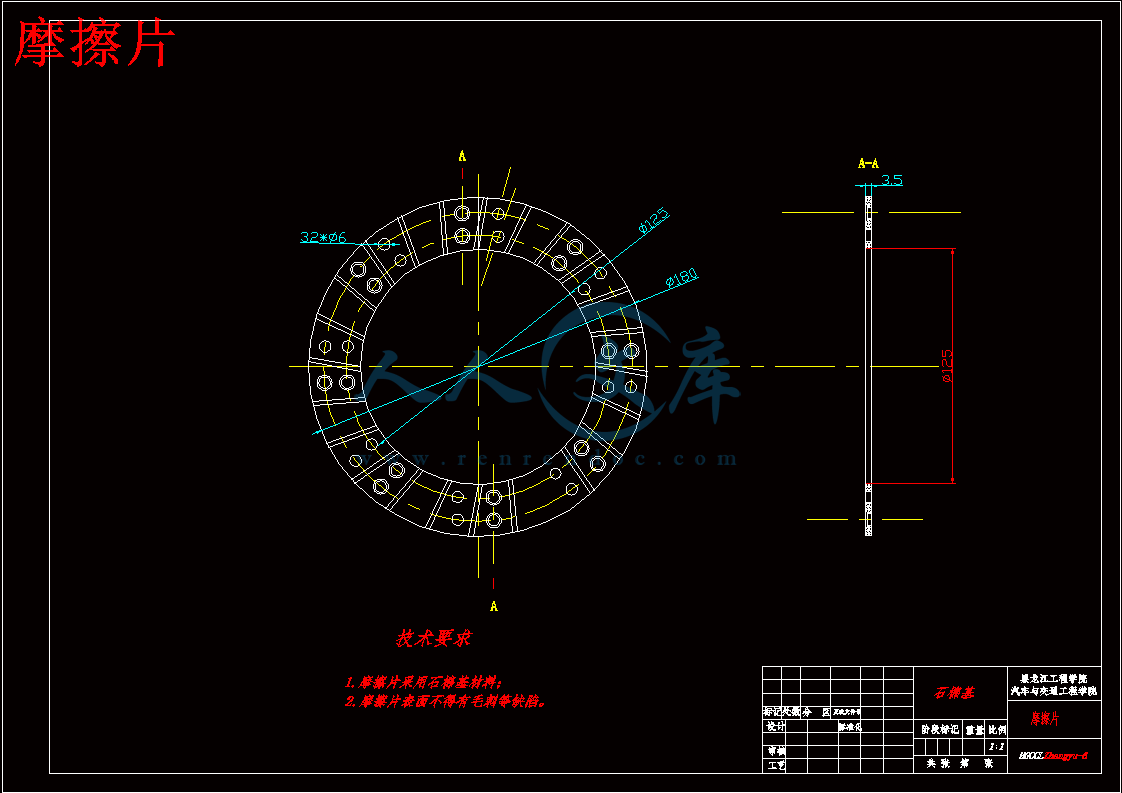

摩擦片.dwg

比亚迪轿车拉式离合器设计开题报告.doc

比亚迪轿车拉式离合器设计说明书.doc

目录.doc

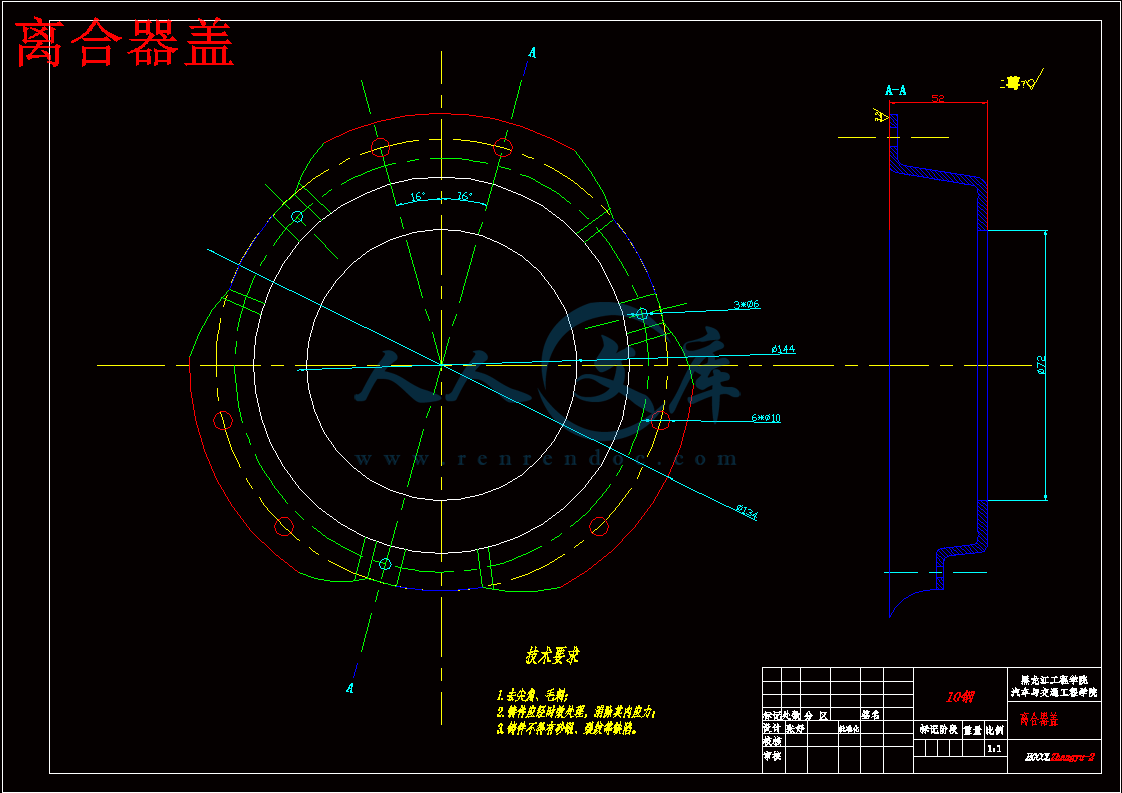

离合器盖.dwg

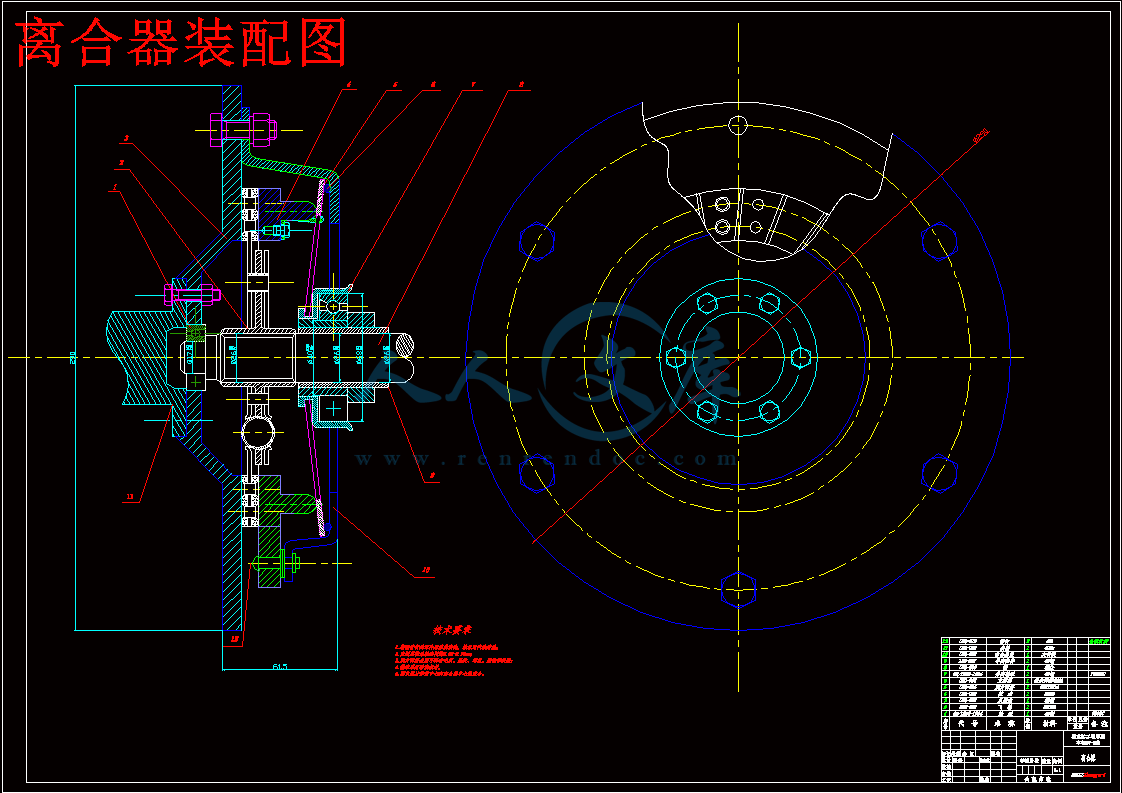

离合器装配图.dwg

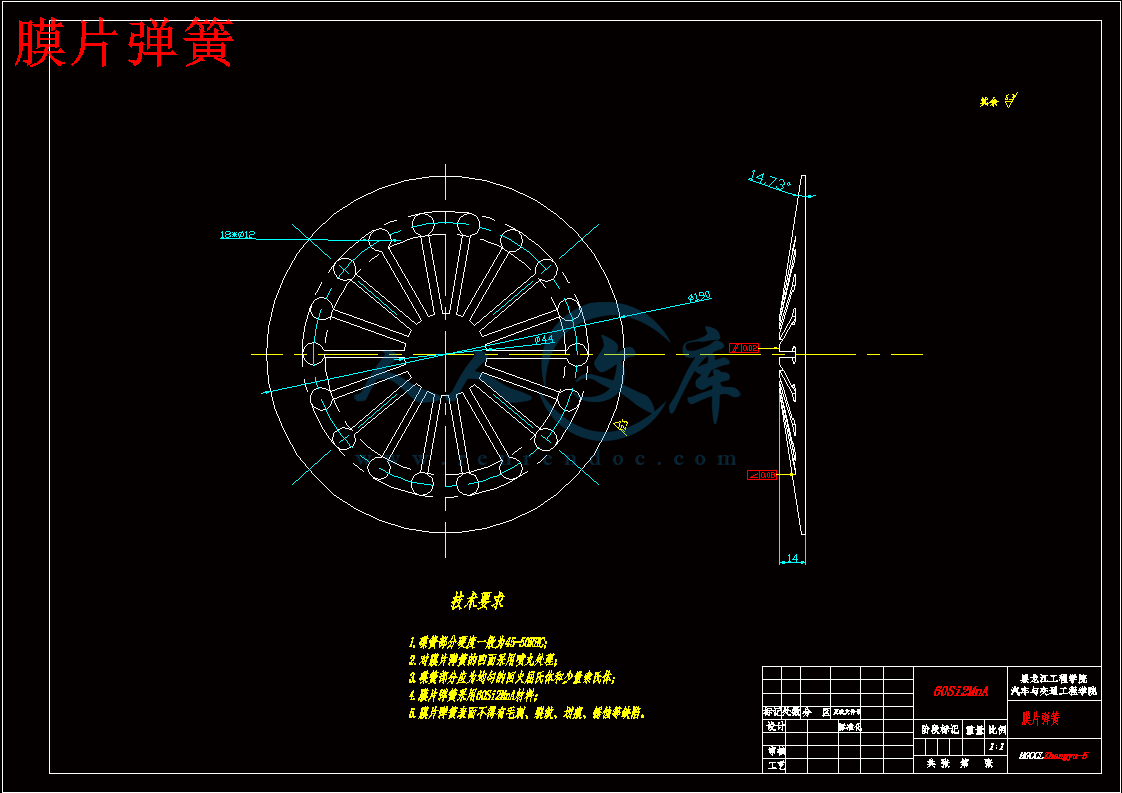

膜片弹簧.dwg

设计图纸8张.dwg

说明书封皮.doc

过程材料.doc

摘 要

离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员可根据踩下或松开离合器制动踏板,使发动机与变速箱暂时分离和逐渐结合,以切断或传递发动机向变速器输入的动力。

离合器在机械传动系中是作为一个独立的总成而存在的,它是汽车传动系中直接与发动机相连的总成。目前,各种汽车广泛采用摩擦离合器主要依靠主从动部分的摩擦来传递动力且能分离的装置。

汽车离合器看似结构简单、工作原理浅薄,但是其结构的发展却经历了上百年,融合了几代人的智慧和心血才达到现今的地步。在现代汽车中,膜片弹簧离合器应用越来越广泛,结合比亚迪轿车的主要参数及制造工艺设计拉式膜片弹簧离合器。以比迪轿车的技术参数为主要设计依据,并参阅近期国内外有关离合器设计方便的书籍和资料,在本次设计中主要设计摩擦片、膜片弹簧、从动盘总成、压盘等。在设计中分析拉式膜片弹簧较以往推式膜片弹簧的优点,并对摩擦片及膜片弹簧进行优化设计。

关键词:离合器;膜片弹簧;从动片总成;摩擦片;操纵机构

ABSTRACT

The clutch is located in between the engine and transmission of the flywheel shell.Use screws will the clutch assembly fixed in the plane, after the flywheel clutch output shaft is gearbox input shaft.In the course of driving cars, the pilot can according to step down the or loosen clutch brake pedal,Make the engine and transmission temporarily separation and gradually combining to cut off the engine, or delivered to the transmission power. Input.

The clutch in mechanical transmission is as a stand-alone assembly and exist, it is the transmission system of connected directly with the engine of the assembly.At present, various kinds of car widely adopted by the friction clutch relies mainly on the stationary part of the friction subordinate to transfer power and can separate device.

Clutch seemingly simple structure, working principle, but the structure of the shallow development has experienced hundreds of years, the fusion of generations of wisdom and efforts to reach the point of today.In the modern automobile, diaphragm spring clutch used more widely, combined with BYD cars and manufacturing technology of the main parameters design rumsfeld diaphragm spring clutch.BYD cars than technical parameters for the main design basis, and refer to the domestic and overseas relevant clutch design convenient books and material, in the design of the main design of friction, the diaphragm spring, platen assembly, pressure plate, etc.In the design and analysis of diaphragm spring than ever to push type diaphragm spring of advantage, and the friction of films and diaphragm spring optimization design.

Key words:clutch;Diaphragm spring;Platen assembly;friction plate;operation

目录

摘要………………………………………………………………………………………Ⅰ

abstract………………………………………………………………………………Ⅱ

绪论………………………………………………………………………………1

1.1 选题的目的…………………………………………………………………………1

1.2 离合器国内外发展现状……………………………………………………………1

1.3 离合器的概述………………………………………………………………………2

1.3.1 膜片弹簧离合器的概述……………………………………………………2

1.3.2 离合器的功用………………………………………………………………4

1.3.3 离合器的工作原理…………………………………………………………5

1.3.4拉式膜片弹簧离合器与推式比较…………………………………………5

1.4 设计主要内容………………………………………………………………………6

离合器基本结构尺寸、参数的选择………………………………………7

2.1 离合器的结构方案设计……………………………………………………………7

2.1.1 从动盘数的选择……………………………………………………………7

2.1.2 压紧弹簧和布置形式的选择………………………………………………7

2.1.3 膜片弹簧的支撑形式………………………………………………………8

2.2 离合器基本性能关系式……………………………………………………………8

2.3 基本结构尺寸、参数的选择………………………………………………………9

2.3.1 摩擦片外径D的确定………………………………………………………9

2.3.2 离合器后备参数β的确定…………………………………………………9

2.3.3 单位压力P的确定………………………………………………………10

2.4 本章小结…………………………………………………………………………11

第3章 离合器零件的结构选型及设计计算……………………………………12

3.1 从动盘总成………………………………………………………………………12

3.1.1 从动片……………………………………………………………………13

3.1.2 从动盘毂…………………………………………………………………14

3.1.3 从动盘摩擦材料…………………………………………………………15

3.2 压盘设计…………………………………………………………………………17

3.2.1 压盘的驱动方式…………………………………………………………17

3.2.2 压盘的选材………………………………………………………………17

3.3 离合器盖设计……………………………………………………………………18

3.4 扭转减振器………………………………………………………………………19

3.4.1 扭转减振器的概述………………………………………………………19

3.4.2 扭转减振器主要参数的选择……………………………………………20

3.4.3 减振弹簧安装位置………………………………………………………20

3.4.4 全部减振弹簧总的工作负荷………………………………………20

3.4.5 单个减振弹簧的工作负荷P……………………………………………20

3.4.6 减振弹簧尺寸……………………………………………………………21

3.5 从动轴的计算……………………………………………………………………22

3.5.1 选材………………………………………………………………………22

3.5.2 确定轴的直径……………………………………………………………22

3.6 本章小结…………………………………………………………………………23

膜片弹簧的设计……………………………………………………………24

4.1 膜片弹簧的概述…………………………………………………………………24

4.2 膜片弹簧主要参数的选择………………………………………………………24

4.2.1 膜片弹簧主要参数的计算………………………………………………24

4.2.2 膜片弹簧的优化设计……………………………………………………26

4.2.3 膜片弹簧的载荷与变形关系……………………………………………27

4.2.4 膜片弹簧的应力计算……………………………………………………29

4.3 本章小结…………………………………………………………………………31

第5章 离合器操纵系统的设计……………………………………………………32

5.1 操纵机构…………………………………………………………………………32

5.1.1 离合器踏板行程计算……………………………………………………32

5.1.2 踏板力计算………………………………………………………………33

5.2 离合器分离装置…………………………………………………………………34

5.2.1 分离杠杆、分离轴承……………………………………………………34

5.2.2 分离轴承寿命计算………………………………………………………34

5.3 本章小结…………………………………………………………………………35

结论………………………………………………………………………………………36

参考文献…………………………………………………………………………………37

致谢………………………………………………………………………………………38

1.1选题的目的

离合器的设计要求是在任何条件下行驶,既能可靠的传递的发动机最大转矩,并有适当的转矩储备,有能防止传动系过载,接合时要完全,平顺,柔和,保证汽车起动时没有抖动和冲击,分离时要迅速,彻底,从动部分转动惯量要小,以减轻换挡时的变速器齿轮间的冲击,便于换挡和减少同步器的磨损。应有足够的吸热能力和良好的通风能力,以保证工作时的温度不致过高,延长其使用寿命。应能避免和衰减传动系的扭转与振动,并且具有吸收振动,缓和冲击和降低噪声的能力。操纵轻便,准确,以减轻驾驶员的疲劳。作用在从动盘的总压力和摩擦材料的摩擦因数在离合器工作过程中变化要尽可能小,以保证有稳定的工作性能。具有足够的强度与动态平衡,以保证其工作可靠,使用寿命长。结构简单,紧凑,质量小,制造工艺性好,拆装,维修,调整方便等。本次设计,我力争把离合器设计系统化,为离合器设计者提供一定的参考价值。抛弃传统的退市膜片弹簧离合器,设计新式的拉式膜片弹簧离合器是本次设计的主要特点。

1.2离合器国内外发展现状

近年来各国政府都从资金、技术方面大力发展汽车工业,使其发展速度明显比其它工业要快的多,因此汽车工业迅速成为一个国家工业发展水平的标志。

对于内燃机汽车来说,离合器在机械传动系中作为一个独立的总成而存在,它是汽车传动系中直接与发动机相连接听总成。目前,各种汽车广泛采用的摩擦式离合器主要依靠主、从动部分之间的摩擦来传递动力且能分离的装置。

在早期研发的离合器中,锥形离合器最为成功。现今所用的盘片式离合器的先驱是多片盘式离合器,它是直到1925年以后才出现的。20世纪20年代末,直到进入30年代时,只有工程车辆、赛车和大功率的轿车上才采用多片离合器。多年的实践经验和技术上的改进使人们逐渐趋向于首选单片干式离合器[1]。

据中国汽车工业协会统计,2009年我国汽车工业全年产量为1379.10万辆,同比增长48.3%,其中,乘用车产量为1038.38万辆,同比增长54.11%;商用车产量为340.72万辆,同比增长33.02%。我国汽车产量基数已经达到千万辆规模,在如此规模基数的情况下,可见2009年我国汽车销售市场的火爆场面。由于汽车离合器的需求规模与整车产量关系密切,过去的一年也是我国汽车离合器总成行业发展最好的一年,一改我国汽车离合器行业增长缓慢的局面。汽车产业振兴政策带动了我国汽车零部件产业,从2008年9月美国爆发的金融危机迅速转化为一场全球性的经济危机。汽车零部件产业的高速发展带动了我国离合器行业的发展,根据我们对主要汽车离合器企业的统计,我国汽车离合器行业主要企业去年销售收入总体增长幅度达到16.2%,一些企业如长安离合器、桂林福达、宁波宏协、荣成黄海、南京法雷奥等还投资扩大生产能力以满足国内主机厂商不断增长的要求。由于自动档车型和手动挡车型采用不同的传动部件,所以它们之间比重发生的变化也会影响到离合器与液力变矩器两者产品市场结构的变化影响到我国传统汽车离合器行业发展的前景。据统计的结果显示,我国乘用车上采用自动变速器的俄车型覆盖范围进一步扩大,这反映了近年来自动档轿车越来越被人们所接受和认可的趋势,整车厂商也力推自动挡轿车。但根据中国汽车协会的统计,我国自动汽车产量比重在最近三年中比重却在不断下架,手动档汽车产量的比重却在持续上升。首先固然是与目前国家实施的汽车产业政策调整有关,但其次更深层次的原因是我们认为当前中国人均生活水平仍还处于比较低的情况下,汽车仍然是作为一种奢侈消费品和投资的工具,因此在5-10年内,我国汽车自动档仍难占据主流地位。

1.3离合器的概述

1.3.1 膜片弹簧离合器的概述

膜片弹簧离合器是用膜片弹簧代替了一般螺旋弹簧及分离杠杆机构而做成的离合器,因为它布置在中央,所以也可算中央弹簧离合器,其结构如图1-1所示。在离合器中采用膜片弹簧做压簧有很多优点。首先,膜片弹簧本身兼起压紧弹簧和分离杆的作用,使零件数目减少,重量减轻;其次,离合器结构大大简化并显著地缩短了离合器的轴间尺寸;再者,膜片弹簧具有良好的非线性特性,设计合适,可使摩擦片磨损到极限,压紧力仍能维持很少改变,且可减轻分离离合器时的踏板力,使操纵轻便。其工作特性见图1-4。此外,膜片弹簧的安装位置对离合器的旋转轴线是完全对称的,因此,它的压紧力不会受离心力的影响,很适于高速旋转。

离合器压盘升程和分离轴承行程之间的关系,对膜片弹簧离合器工作性能好坏影响很大。从理论上说,压盘升程和分离轴承行程之间的关系为线性关系,见图1-2。但实际上,由于离合器盖等零件在外力作用下的变形和支承接触处间隙的存在,在离合器分离过程中,压盘的升程会有些滞后,如图1-3所示。并且随着使用时间的增加、作用次数的增多以及膜片弹簧安装方法的不同,会使压盘开始的升程更往后延。这实际上是减少了压盘的升程,并有可能导致分离不彻底。

1.3.2离合器的功用

离合器可使发动机与传动系逐渐接合,保证汽车平稳起步。如前所述,现代车用活塞式发动机不能带负荷启动,它必须先在空负荷下启动,然后再逐渐加载。发动机启动后,得以稳定运转的最低转速约为300~500r/min,而汽车则只能由静止开始起步,一个运转着的发动机,要带一个静止的传动系,是不能突然刚性接合的。因为如果是突然的刚性连接,就必然造成不是汽车猛烈攒动,就是发动机熄火。所以离合器可使发动机与传动系逐渐地柔和地接合在一起,使发动机加给传动系的扭矩逐渐变大,至足以克服行驶阻力时,汽车便由静止开始缓慢地平稳起步了。

虽然利用变速器的空档,也可以实现发动机与传动系的分离。但变速器在空档位置时,变速器内的主动齿轮和发动机还是连接的,要转动发动机,就必须和变速器内的主动齿轮一起拖转,而变速器内的齿轮浸在黏度较大的齿轮油中,拖转它的阻力是很大的。尤其在寒冷季节,如没有离合器来分离发动机和传动系,发动机起动是很困难的。所以离合器的第二个功用,就是暂时分开发动机和传动系的联系,以便于发动机起动。

汽车行驶中变速器要经常变换档位,即变速器内的齿轮副要经常脱开啮合和进入啮合。如在脱档时,由于原来啮合的齿面压力的存在,可能使脱档困难,但如用离合器暂时分离传动系,即能便利脱档。同时在挂档时,依靠驾驶员掌握,使待啮合的齿轮副圆周速度达到同步是较为困难的,待啮合齿轮副圆周速度的差异将会造成挂档冲击甚至挂不上档,此时又需要离合器暂时分开传动系,以便使与离合器主动齿轮联结的质量减小,这样即可以减少挂挡冲击以便利换档。

离合器所能传递的最大扭矩是有一定限制的,在汽车紧急制动时,传动系受到很大的惯性负荷,此时由于离合器自动打滑,可避免传动系零件超载损坏,起保护作用。

1.3.3离合器的工作原理

如图1-1所示,摩擦离合器一般是有主动部分、从动部分组成、压紧机构和操纵机构四部分组成。

离合器在接合状态时,发动机扭矩自曲轴传出,通过飞轮2和压盘借摩擦作用传给从动盘3,在通过从动轴传给变速器。当驾驶员踩下踏板时,通过拉杆,分离叉、分离套筒和分离轴承8,将分离杠杆的内端推向右方,由于分离杠杆的中间是以离合器盖5上的支柱为支点,而外端与压盘连接,所以能克服压紧弹簧的力量拉动压盘向左,这样,从动盘3两面的压力消失,因而摩擦力消失,发动机的扭矩就不再传入变速器,离合器处于分离状态。当放开踏板,回位弹簧克服各拉杆接头和支承中的摩擦力,使踏板返回原位。此时压紧弹簧就推动压盘向右,仍将从动盘3压紧在飞轮上2,这样发动机的扭矩又传入变速器。

1.3.4拉式膜片弹簧离合器与推式的比较

拉式膜片弹簧离合器中的膜片弹簧安装方向,与传统的推式结构相反,并将支承点移动到膜片弹簧最大端附近。接合时,膜片弹簧的大端支承在离合器盖上,以中部压紧在压盘上,将分离轴承向外拉离飞轮实现离合器的分离。

与推式相比,拉式膜片弹簧离合器具有许多优点:取消了中间支承各零件,并不用支承环或只用一个支承环,使其结构更简单、紧凑,零件数目更少,质量更少;拉式膜片弹簧是中部与压盘相压在同样压盘尺寸的条件下可采用直径较大的膜片弹簧,提高了压紧力与传递转矩的能力,且并不增大踏板力,在传递相同的转矩时,可采用尺寸较小的结构;在接合或分离状态下,离合器盖的变形量小,刚度大,分离效率更高;拉式的杠杆比大于推式的杠杆比,且中间支承减少了摩擦损失,传动效率较高,踏板操纵更轻便,拉式的踏板力比推式的一般可减少约;无论在接合状态或分离状态,拉式结构的膜片弹簧大端与离合器盖支承始终保持接触,在支承环磨损后不会形成间隙而增大踏板自由行程,不会产生冲击和哭声;使用寿命更长。

但是,拉式膜片弹簧的分离指是与分离轴承套筒总成嵌装在一起的,需采用专门的分离轴承如图1-5所示。结构较为复杂,安装拆卸较困难。由于拉式膜片弹簧离合器综合性能优越,目前在各种汽车中的应用日趋广泛。2.1 离合器的结构方案设计

2.1.1 从动盘数的选择

单片离合器

对乘用车和最大总质量小于6t的商用车而言,发动机的最大转矩一般不大,在布置尺寸容许条件下,离合器通常只设有一遍从动盘。单片离合器结构简单,轴向尺寸紧凑,散热性良好,维修调整方便,从动部分转动惯量小,在使用时能保证分离彻底,采用轴向有弹性的从动盘可保证接合平顺。

双片离合器

双片离合器与单片离合器相比,由于摩擦因数增加一倍,因而传递转矩的能力较大;接合更为平顺、柔和;在传递相同转矩的情况下,径向尺寸较小,踏板力较小;中间压盘通风散热性能差,容易引起摩擦片过热,加快其磨损甚至烧坏;分离行程较大,不易分离彻底,。

多片离合器

多片离合器多为湿式,具有接合更加平顺、柔和,摩擦表面温度较低,磨损较小,使用寿命长等优点。

本次设计为单片离合器。

2.1.2 压紧弹簧和布置形式的选择

离合器压紧装置可分为周布弹簧式、中央弹簧式、斜置弹簧式、膜片弹簧式等。其中膜片弹簧的主要特点是用一个膜片弹簧代替螺旋弹簧和分离杠杆。

膜片弹簧与其他几类相比又有以下几个优点:

(1)由于膜片弹簧有理想的非线性特征,弹簧压力在摩擦片磨损范围内能保证大致不变,从而使离合器在使用中能保持其传递转矩的能力不变。当离合器分离时,弹簧压力不像圆柱弹簧那样升高,而是降低,从而降低踏板力;

(2)膜片弹簧兼起压紧弹簧和分离杠杆的作用,使结构简单紧凑,轴向尺寸小,零件数目少,质量小;

(3)高速旋转时,压紧力降低很少,性能较稳定;而圆柱弹簧压紧力明显下降;

(4)由于膜片弹簧大断面环形与压盘接触,故其压力分布均匀,摩擦片磨损均匀,可提高使用寿命;

(5)易于实现良好的通风散热,使用寿命长;

(6)平衡性好;

(7)有利于大批量生产,降低制造成本。

但膜片弹簧的制造工艺较复杂,对材料质量和尺寸精度要求高,其非线性特性在生产中不易控制,开口处容易产生裂纹,端部容易磨损。近年来,由于材料性能的提高,制造工艺和设计方法的逐步完善,膜片弹簧的制造已日趋成熟。因此,我选用膜片弹簧式离合器。

2.1.3 膜片弹簧的支撑形式

拉式膜片弹簧的支承结构形式分为无支承环形式,将膜片弹簧的大端直接支承在离合器盖中冲出的环形凸台上;单支承环形式如图2-1所示,将膜片弹簧大端支承在离合器盖中的支承环上。 本次设计的是拉式膜片弹簧离合器,首先对离合器的发展及工作原理进行简述,结合比亚迪轿车的技术参数对离合器的结构方案、主要零部件设计计算,确定离合器的主要尺寸及其操纵机构的基本结构和制造相关零部件所用的材料。

结构方面:根据任务书中的要求结合比亚迪轿车的技术特点,选用带扭转减振器的单片拉式膜片弹簧离合器。压盘驱动方式为传力片传动。分离轴承采用自动调心式分离轴承才。操纵机构采用液压式。

计算方面:根据任务书中主要数据确定车型,定位比亚迪f0轿车。选取单片摩擦片参数,确定离合器的主要参数摩擦片外径D、后备系数β、单位压力P。之后选取膜片弹簧参数、从动盘毂参数并对选取的参数进行校核计算,保证刚度强度一操纵轻便等要求。根据计算的结果进行对离合器装配图的绘制,之后对各主要零部件零件图绘制。

选材方面:从动片选用中碳钢版(50号85号)或65Mn钢板,厚度一般为1.3~2.5mm,表面硬度为38~48HRC,在本次设计中选用62Mn钢板冲压制成,厚度为2.0mm。从动盘毂一般采用锻钢(如35、45、40Cr等),并经调质处理,表面硬度一般在26~32HRC,为提高花键内孔表面硬度和耐磨性,可采用镀络工艺。摩擦片选用石棉基材料,保证其具有足够的强度和耐磨性。压盘选用HT200材料,硬度为170~227HBS,要求传热性好,具有较高的摩擦因数。离合器盖选用10钢钢板,并在离合器盖上设有通气孔。扭转减振器中的扭转弹簧选用65Mn材料。在设计中基本达到离合器的设计要求,能够满足离合器功用,但是由于自己的知识能力有限,在设计的过程中仍有很多问题出现,并努力克服了很多设计毛病,但有些地方人不尽如人意,希望各位老师批评指正。参考文献

[1] 徐石安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

[2] 臧杰,闫岩.汽车构造[M].北京:机械工业出版社,2008.

[3] 王望予.汽车设计[M].北京:机械工业出版社,2006.

[4] 王宝玺,贾庆祥.汽车制造工艺学[M].北京:机械工业出版社,2007.

[5] 马秋生.机械设计基础[M].北京:机械工业出版社,2008.

[6] 吴宗泽,罗圣国.机械设计课程设计手册[M].北京:高等教育出版社,2006.

[7] 凤勇.汽车机械基础[M].北京:人民交通出版社,2005.

[8] 陈国金,尹凌鹏,龚友平.膜片弹簧离合器仿真优化设计机电工程[J].2009.

[9] 肖文颖,许海华.汽车离合器膜片弹簧的优化设计[J]. 公路与汽运, 2007.

[10] 司传胜. 汽车膜片弹簧离合器的优化设计[J]. 林业机械与木工设备,2004

[11] 杨小辉,徐颖强,王耀锋. 膜片弹簧离合器分离特性的分析与计算[J].邢台职业

技术学院学报,2009.

[12] 林锋编.汽车离合器钢片的热处理[J].汽车工艺与材料,2001.

[13] 张卫波.汽车膜片弹簧离合器智能优化设计技术研究[J]. 中国工程机械学报,

2007.

[14] 杨亚萍.单向离合器弹簧结构设计[J].咸阳:机械工程师,2010.

[15] 徐蕾.离合器压盘参数化与编码系统设计[J].武汉理工大学,2010.

[16] Ahern,Kathy,Manathunga,Catherine. clutch-Starting Stalled Research Students. Innovative Higher Education.2004,22

[17] Liu Weixin,Ge Ping,Li Wei. Optimal Design Torsional Dampers in Automobile Clutch. Proceedings of the International Conference on CAD of Machinery.1991

川公网安备: 51019002004831号

川公网安备: 51019002004831号