大众速腾五档手动变速器设计

50页 15000字数+说明书+7张CAD图纸【详情如下】

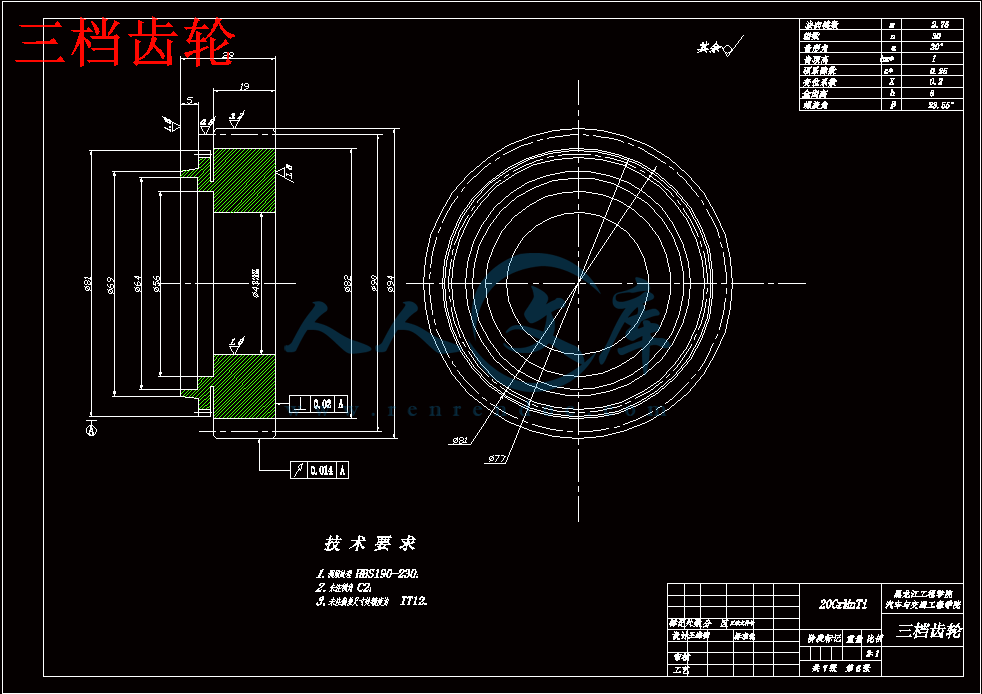

三档齿轮.dwg

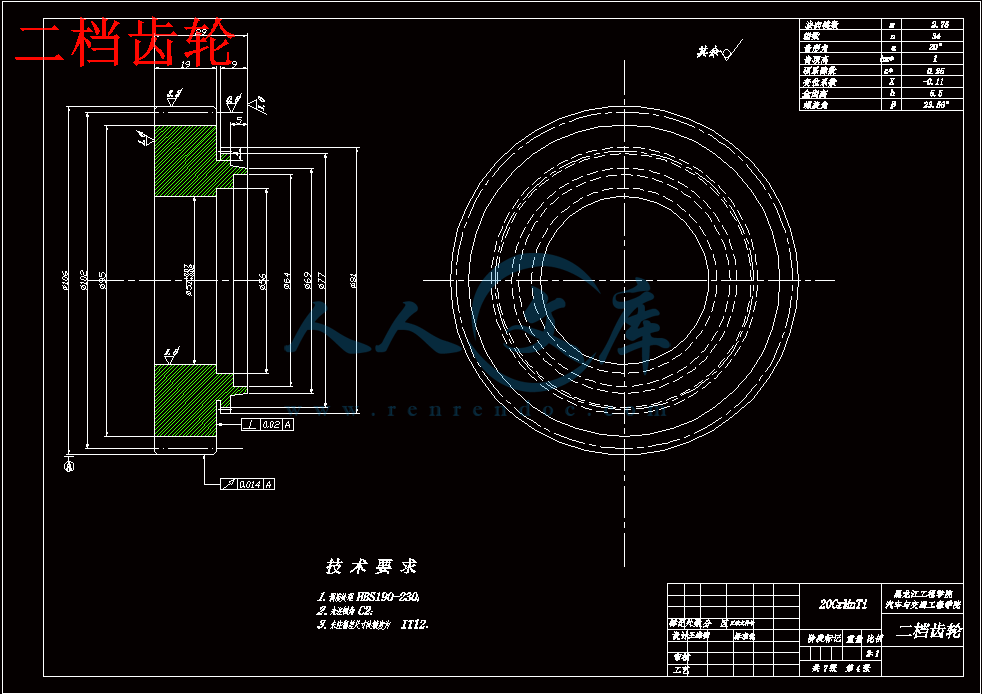

二档齿轮.dwg

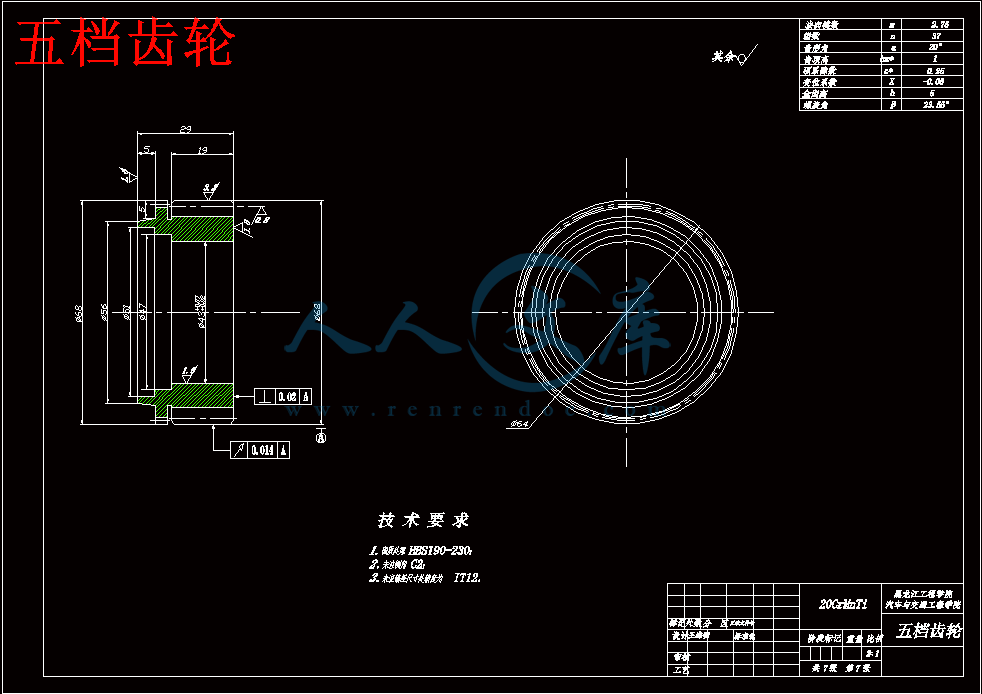

五档齿轮.dwg

四档齿轮.dwg

大众速腾五档手动变速器设计说明书.doc

封皮.doc

摘要.doc

目录.doc

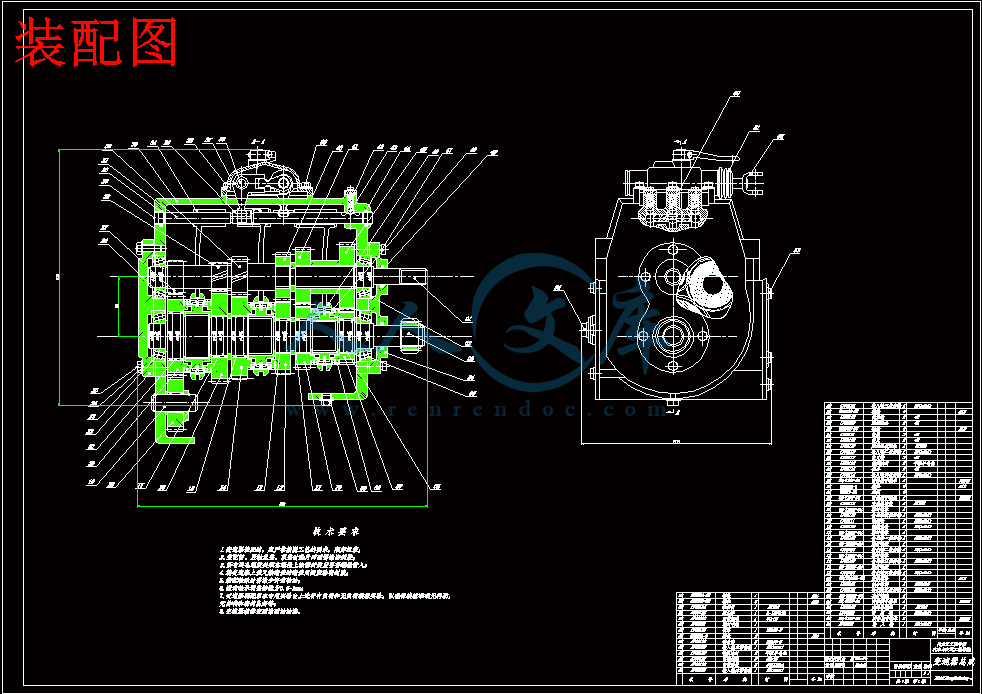

装配图.dwg

轴零件图2张.dwg

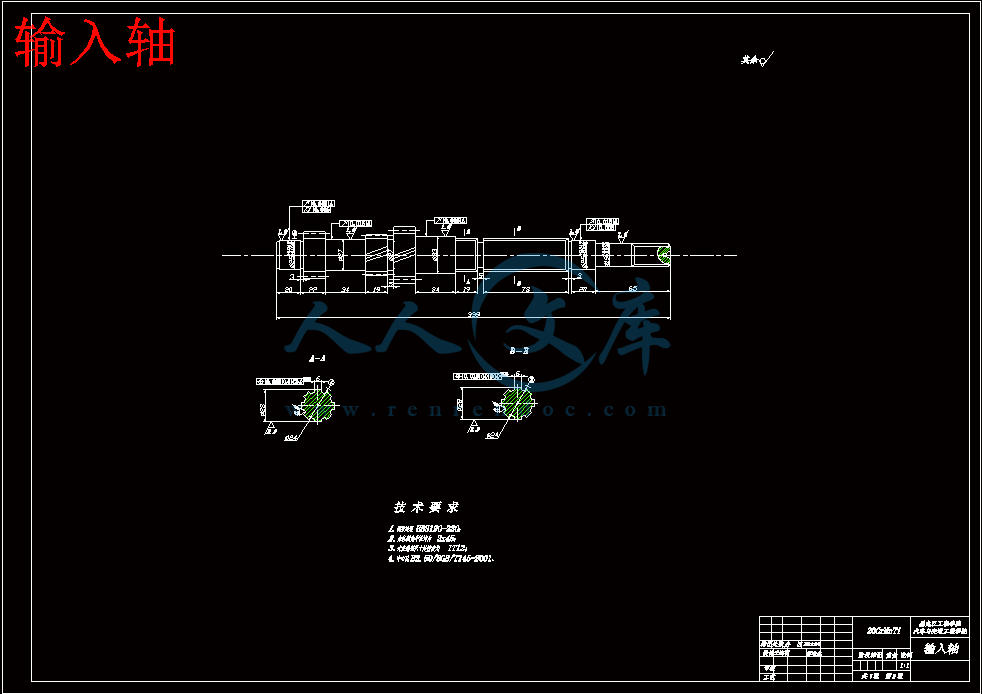

输入轴.dwg

输出轴.dwg

过程管理材料.doc

齿轮图4张.dwg

目 录

摘要.....................................................I

Abstract......................................... Ⅱ

第1章 绪论....... ....................................1

1.1 本次设计的目的意义.....................................1

1.2 变速器的发展现状......................................2

1.3 变速器设计面临的主要问题............................4

第2章 变速器的总体方案设计.......... . . . . .........5

2.1 变速器的功用及设计要求................................5

2.2 变速器传动机构的形式选择与结构分析...................5

2.2.1 三轴式变速器与两轴式变速..........................5

2.2.2 倒档的布置方案............... ...... .......5

2.3 变速器主要零件的结构方案分析....................7

2.3.1 齿轮型式............... ...... .... ........7

2.3.2 换档结构型式........... ...... .... .................7

2.3.3 轴承型式........... ...... .... .... ..................7

2.4 传动方案的最终确定.....................................8

2.5 本章小结........................ ...... ...... .......8

第3章 变速器主要参数的选择与计算................. .....9

3.1初始数据............................. ..........9

3.2变速器各档传动比的确定..................... ......9

3.3中心距的确定......................... .............10

3.4齿轮参数...................... ......... ..........11

3.5 本章小结........................ .. .. .. .. ......12

第4章 齿轮的设计计算与校核............. . . . . . .........13

4.1 齿轮的设计计算... .. .. ............................13

4.2 齿轮的强度计算与材料选择.................. ........22

4.2.1 齿轮的损坏原因.............................22

4.2.2 齿轮材料的选择.................................22

4.2.3 计算各轴的转矩................. ... ............23

4.2.4 齿轮的强度计算............ ....... .............23

4.2.4 齿轮的接触应力............ ....... ............27

4.3 本章小结................ .. .. .. ..................31

第5章 轴的设计与计算及轴承的选择与校核.................32

5.1 轴的计算.................... . . . . . ..............32

5.1.1 轴的工艺要求..... ....... ...... ............32

5.1.2 初选轴的直径............ ....... .........32

5.1.3 轴的刚度计算............ ....... ...........33

5.1.4 轴的强度计算............ ....... ............35

5.2 轴承的选择及校核............ ... .............37

5.2.1 输入轴的轴承选择及校核...... . .. .............37

5.2.1 输出轴的轴承选择及校核............ ....... ...38

5.3本章小结....... . ... ... ... ... ...............39

第6章 变速器同步器与操纵机构的选择........ ....... ..40

6.1同步器的选择........... ... ... ............40

6.1.1 同步器的工作原理............ .... ... ......40

6.1.2 同步环的主要参数的确定........ ... ... .. ....40

6.2 变速器的操纵机构........... ... ... ...........41

6.2.1 变速器操纵机构的功用............ .... .....41

6.2.2 变速器操纵机构应满足的要求.......... .......41

6.2.3 换挡位置............ . ... ... .......42

结论 ........ . ... ... ... ........ . ... ... ... ... .43

参考文献 ......... ... ... ... ........ . .... ...44

致谢 ........ .. ... ... ... ........ . ... ... .45

附录........ .. ... ... ... ........ . ... ... .46

摘 要

随着汽车工业的迅猛发展,车型的多样化、个性化已经成为汽车发展的趋势。而变速器设计是汽车设计中重要的环节之一。它是用来改变发动机传到驱动轮上的转矩和转速,因此它的性能影响到汽车的动力性和经济性指标,对轿车而言,其设计意义更为明显。在对汽车性能要求越来越高的今天,车辆的舒适性也是评价汽车的一个重要指标,而变速器的设计如果不合理,将会使汽车的舒适性下降,使汽车的运行噪声增大。本设计针对乘用车变速器进行系统深入的研究.

本设计结合机械变速器的设计方法,深入研究了变速器传动比的计算,挡数的分配,齿轮参数的计算,轴及轴承的选择等,从而使乘用车的舒适性和动力性有很大的提高。

关键字:传动比;齿轮参数;轴;轴承

ABSTRACT

With the rapid development of automobile industry, the diversity of models, individual has become a developing trend. The transmission design is an important part of automotive design one. It is used to change the engines torque and reached the driving wheel speed, so its impact on vehicle dynamic performance and economy indicators, on cars, its more obvious sense of design. Performance in increasingly high demand on the car today, the vehicles comfort is an important index for evaluation of car, and transmission design, if unreasonable, will decrease the comfort of the automobile, so that the car is running the noise increases. The design for the passenger car transmission system in-depth study carried out The design combined with mechanical transmission design, in-depth study of the transmission gear ratio calculation, the distribution of the number block, the calculation of gear parameters, choice of shaft and bearing, so passenger comfort and dynamic have greatly improved.

Key words: Transmission Ratio; Keeps Off The Number; Axis; Bearings

绪 论

1.1 本次设计的目的意义

随着经济和科学技术的不断发展,汽车工业也渐渐成为我国支柱产业,汽车的使用已经遍布全国。而随着我国人民生活水平的不断提高,微型客货两用车、轿车等高级消费品已进入平常家庭。

在我国,汽车工业起步较晚。入世后,我国的汽车工业面临的是机遇和挑战。随着我国汽车工业不断的壮大,以及汽车行业持续快速发展,如何设计出经济实惠,工作可靠,性能优良,且符合中国国情的汽车已经是当前汽车设计者的紧迫问题。在面临着前所未有机遇同时不得不承认在许多技术上,我国与发达国家还存在着一定的差距。

发动机的输出转速非常高,最大功率及最大扭矩在一定的转速区出现。为了发挥发动机的最佳性能,就必须有一套变速装置,来协调发动机的转速和车轮的实际行驶速度。在经济方面考虑合适的变速器也非常重。本次设计对轿车变速器的结构进行了介绍,阐述了轿车主要参数的确定,在机构方面选择了机械式变速器确定变速设计的主要参数,在变速器的寿命方面以及与变速器相关的操纵机构也进行了介绍。

1.2 变速器的发展现状

汽车问世百余年来,特别是从汽车的大批量生产及汽车工业的大发展以来,汽车已经成为世界经济的发展、为人类进入现代生活,产生了无法估量的巨大影响,为人类社会的进步做出了不可磨灭的巨大贡献,掀起了一场划时代的革命。自从汽车采用内燃机作为动力装置开始变速器就成为了汽车重要的组成部分,现代汽车广泛采用的往复活塞式内燃机具有体积小、质量轻、工作可靠和使用方便等优点,但其转矩和转速变化范围较小,而复杂的使用条件则要求汽车的牵引力和车速能在相当大的范围内变化,故其性能与汽车的动力性和经济性之间存在着较大的矛盾,这对矛盾靠现代汽车的内燃机本身是无法解决的。因此在汽车传动系中设置了变速器和主减速器,以达到减速增矩的目的。变速器对整车的动力性与经济性、操纵的可靠性与轻便性、传动的平稳性与效率都有着较为直接的影响。汽车行驶的速度是不断变化的,即要求汽车变速器的变速必要尽量多,尽管传统的齿轮变速器并不理想但以其结构简单、效率高、功率大三大显著特点依然占领者汽车变速器的主流地位。虽然传统机械师的手动变速器具有换挡冲击大,体积大,操纵麻烦等诸多缺点,但仍以其传动效率高、生产制造工艺成熟以及成本低等特点,广泛应用于现代汽车上。

早在1889年,法国标致研制成功世界上第一台手动机械式4挡齿轮传动汽车变速器。在现在汽车中,变速器的结构对汽车的动力性、经济性、操纵的可靠性与轻便性、传动的平稳性与效率等都有直接影响。变速器与主减速器及发动机的参数作优化匹配,可得到良好的动力性与经济性;采用自锁及互锁装置,倒档安全装置可使操纵可靠,不跳档、乱档、自动脱档和误挂倒档;采用同步器可使换挡轻便,无冲击及噪声;采用高齿、修形及参数优化等措施可使齿轮传动平稳、噪声低,降低噪声水平已成为提高变速器质量和设计、工艺水平的关键。随着汽车技术的发展,增力式同步器,双中间轴变速器,后置常啮合传动齿轮变速器,各种自动、半自动以及电子控制的自动换挡机构等新结构也相继问世。 3)无级变速器

无级变速器(CVT:Continuously Variable Transmission),又称为连续变速式无级变速器。这种变速器与一般齿轮式自动变速器的最大区别是它省去了复杂而笨重的齿轮组合变速传动。金属带式无级变速器主要包括主动轮组、从动轮组、金属带和液压泵等基本部件主动和被动工作轮由固定和可动两部分组成,形成V型槽,与金属片构成的金属带啮合。当主动轮和被动轮和被动轮可动部分作轴向移动时,相应改变主动轮与从动轮上传动带的接触半径,从而改变传动比。可动轮的轴向移动通过液压控制系统进行连续的调节可实现无级变速

4)无限变速式机械无级变速器

无限变速式机械无级变速器(IVT:Infinitely Variable Transmission)由英国Torotrak公司研发出来,只是业界一直将他视为CVT,直至2003年3月在美国底特律举行的SAE(美国汽车工程师学会)年会上才将他单独分类。IVT采用的是一种摩擦板式变速原理。早在1905年就出现过这种无级变速器,它由圆盘和滚轮构成,结构简单,但由于摩擦本身带来的能量损耗大,发热量高,传递转矩小和材料不耐用等缺点,没有进行批量生产。这种变速器原理便是今天的IVT的基础。

IVT与其它自动变速器之一是不使用变矩器,Torotrak 公司开发的IVT使用了2套离合器,驱动力由一套称为Variato的装置传递,通过锁止离合器和行星齿轮机构将动力传递至传动轴。IVT的核心部分由输入传动盘、输出传动盘分别位于两端,输出传动盘只有1个位于中间位置,Variato传动盘则夹于输入传动盘和输出传动盘中间,他们之间的接触点以润滑油作介质,金金属间不接触,通过改变Variato装置的角度变化而实现传动比的连续而无限的变化。

回顾变速器的技术的发展可以清楚的知道,变速器作为汽车传动系统的主要组成部分,其技术的发展是衡量汽车技术水平的一项主要依据。21世纪能源与环境、先进的制造技术、新型材料技术、信息与控制技术发展的重要领域,这些领域的科技进步推动了变速器的发展。并且向着节能与环境保护;应用新型材料;高性能、成本低、微型化;智能化、集成化发展。

1.3 变速器设计面临的主要问题

在汽车工业高速发展的今天,随着世界燃油价格的日益上涨和运用在汽车各种配件上的技术日趋成熟,变速器发展面临的主要问题如下:

如何设计出节能环保、经济型的变速器,将是变速器乃至汽车发展所要面临的一个巨大问题。

自动变速器之所以发展如此迅速是因为它操纵起来简单方便,但同时也减少了驾车乐趣。因此,在不减少驾车娱乐性的同时,又能使操纵更加方便快捷,也是变速器设计时要考虑的一个重要问题。

如何设计出结构简单、传动效率更高、使汽车车速变化更加平稳以及驾车舒适性更高的变速器,则一直都是变速器设计所要攻克的技术难关。第2章 变速器的总体方案设计

2.1 变速器的功用及设计要求

变速器是能固定或分档改变输出轴和输入轴传动比的齿轮传动装置,又称变速箱。它作为汽车动力系统重要的组成部分,主要用于转变从发动机曲轴传出的转矩和转速,以适应汽车在起步、加速、行驶以及克服各种道路障碍等不同行驶条件下对驱动轮牵引力以及车速的不同需求。此外,变速器还用于使汽车能倒退行驶和在启动发动机以及汽车滑行或停车时使发动机传动系保持分离;必要时还应有动力输出功能。

为保证变速器具有良好的工作性能,对变速器应提出如下设计要求:

保证汽车有必要的动力性和经济型。

设置空挡。用来切断发动机动力向驱动轮的传输。

设置倒档,使汽车能倒退行驶。

设置动力传输装置,需要时进行功率输出。

换挡迅速、省力、方便。

工作可靠,汽车行驶过程中,变速器不得有跳挡、乱挡以及换挡冲击等现象发生。

变速器应有高的工作效率。

变速器的工作噪声低。

除此之外,变速器还应该满足轮廓尺寸和质量小、制造成本低、拆装容易、维修方便等要求。

满足汽车必要的动力性和经济性指标,这与变速器挡数、传动比范围和各挡传动比有关。汽车工作的道路条件越复杂、比功率越小,变速器传动比范围越大。

2.2变速器传动机构的形式选择与结构分析

变速器的种类很多,按其传动比的改变方式可以分为有级、无级和综合式。有级变速器根据前进挡的不同可以分为三、四、五档和多档变速器;按其轴中心线的位置又分为固定轴线式、螺旋轴线和综合式。其中固定轴式应用广泛,有两轴式和三轴式之分,前者多用于发动机前置前轮驱动的汽车上,而后者多用于发动机前置后轮驱动的汽车上。

2.2.1三轴式变速器与两轴式变速器

现代汽车大多采用三轴式变速器。以下是三轴式和两轴式变速器的传动方案。

三轴式变速器如图2.1所示,其第一周的常啮合齿轮与第二轴的各档齿轮分别与中间轴的相应齿轮啮合,且第一、第二轴同心。将第一、第二轴直接连接起来传递扭矩则称为直接档。此时齿轮、轴承及中间轴均不承载,而第一、第二轴也传递转矩。因此,直接档的传递效率高,磨损及噪声也小,这是三轴式变速器的主要优点。其它前进档需依次经过两对齿轮传递转矩。因此在齿轮中心距较小的情况下仍然可以获得大的一档传动比,这是三轴式变速器的另一优点。其缺点是:除直接档外其他各档的传动效率有所下降。6.1 同步器的选择

6.1.1 同步器的工作原理

本次设计采用锁环式同步器,此类同步器的工作原理是:换挡时,沿轴向作用在啮合套上的换挡力,推啮合套并带动定位销和锁环移动,直至锁环锥面与被结合齿轮上的锥面接触位置。之后,因作用在锥面上的法向力与两锥面之间存在角速度差,致使在锥面上作用有摩擦力矩,它使锁环相对啮合套和滑块转过一个角度,并滑块予以定位。接下来,啮合套的齿端与锁环齿端的锁止面接触使啮合套的移动受阻,同步器在锁止状态,换挡的第一段结束。换挡力将锁环继续压靠在锥面上,并使摩擦力矩增大,与此同时在锁止面处作用有与之方向相反的拨环力矩。齿轮与锁环的角速度逐渐靠近,在角速度相同的瞬间,同步过程结束,完成换挡的第二阶段工作。之后,摩擦力矩随之消失,而拨环力矩使锁环回位,两锁止面分开,同步器解除锁止状态,接合套上的接合齿在换挡离得作用下通过锁环去与齿轮上的接合齿啮合,完成同步换档。

6.1.2.同步环主要参数的确定

(1)同步环锥面上的螺纹槽

如果螺纹槽螺线的顶部设计得窄些,则刮去存在于摩擦锥面之间的油膜效果好。但顶部宽度过窄会影响接触面压强,使磨损加快。试验还证明:螺纹的齿顶宽对 的影响很大, 随齿顶的磨损而降低,换档费力,故齿顶宽不易过大。螺纹槽设计得大些,可使被刮下来的油存于螺纹之间的间隙中,但螺距增大又会使接触面减少,增加磨损速度。

(2)锥面半锥角α

摩擦锥面半锥角越小,摩擦力矩越大,但 过小则摩擦锥面将产生自锁现象,避免自锁的条件是tana≥ f。一般取α=6°~8°。α =6°时,摩擦力矩较大,但在锥面的表面粗糙度控制不严时,则有粘着和咬住的倾向;在α=7°时就很少出现咬住现象。

本次设计中采用的锥角均为7°。

(3)摩擦锥面平均半径

R设计得越大则摩擦力矩越大。R往往受结构限制,包括变速器中心距及相关零件的尺寸和布置的限制,以及R取大以后还会影响到同步环径向厚度尺寸要取小的约束,故不能取大。原则上是在可能的条件下,尽可能将R取大些。

(5)同步环径向厚度

同步环径向厚度与摩擦锥面平均半径一样,同步环的径向厚度要受机构布置上的限制,包括变速器中心距及相关零件特别是锥面平均半径和布置上的限制,不宜取很厚,但是同步环的径向厚度必须保证同步环有足够的强度。

轿车同步环厚度比货车小些,应选用锻件或精密锻造工艺加工制成,可提高材料的屈服强度和疲劳寿命。货车同步环可用压铸加工。锻造时选用锰黄铜等材料。有的变速器用高强度,高耐磨性的刚配合的摩擦副,即在钢质或球墨铸铁同步环的锥面上喷镀一层钼(厚约0.3~0.5mm),使其摩擦因数在钢与铜合金摩擦副范围内,而耐磨性和强度有显著提高。也有的同步环是在铜环基体的锥空表面喷上厚0.07~0.12mm的钼制成。喷钼环的寿命是铜环的2~3倍。以钢质为基体的同步环不仅可以节约铜,还可以提高同步环的强度。

(6)锁止角β

锁止角β选取的正确,可以保证只有在换档得两个部分之间角速度差达到零值能进行换档。影响锁止角β选取的因素,主要有摩擦因数f、摩擦锥面的平均半径R、锁止面平均半径和最面半锥角α。已有结构的锁止角在26-46

6.2变速器的操纵机构

6.2.1变速器操纵机构的功用

变速器操纵机构的功用是保证各档齿轮、啮合套或同步器移动规定的距离,以获得要求的档位,而且又不允许同时挂两个档位。

6.2.2 变速器应满足以下要求:

1.要有锁止装置,包括自锁、互锁和倒档锁。

1)互锁装置是保证移动某一变速叉轴时,其他变速杆叉轴互被锁止,互锁装置的结构主要有以下几种:互锁销式、摆动锁块式、转动锁止式、三向锁销式。

2)自锁装置的作用是定位,防止因汽车振动或有小的轴向作用力而致脱档,保证啮合齿轮以全齿长进行啮合,并使驾驶员有换挡的感觉。定位作用是通过自锁装置中的弹簧将钢球推入叉轴中实现的。变速叉轴的凹臼间距是由挂档齿轮移动的距离来决定的。

3)在汽车行驶过程中,为了防止误挂倒档,以致造成安全事故和损坏传动系,在操纵机构中都设有倒档锁或倒档安全装置。倒档锁能在驾驶员挂倒档时给驾驶员明显手感,以起到提醒作用,防止误挂倒档。

2.要使换档动作轻便、省力,以减轻驾驶员的疲劳强度。

3.应使驾驶员得到必要的手感。 本次设计的变速器是以速腾参数为依据,乘用车两轴变速器,通过选择中心距的大小,齿轮的模数等,确定倒挡的布置形式,确定齿轮的压力角,螺旋角,齿宽,齿形系数等,然后计算变速器的各挡传动比,各齿轮的参数,通过变为系数图查找计算变为系数,然后对各挡齿轮进行变位。然后简要的介绍了齿轮材料的选择原则,对齿轮进行校核。通过最小轴颈的计算,选择轴承,确定轴各段的长度和轴颈大小。对轴和轴承进行校核计算。

对于本次设计的变速器来说,其特点是:扭矩变化范围大可以满足不同的工况要求,结构简单,易于生产、使用和维修,价格低廉,而且采用结合套挂挡,可以使变速器挂挡平稳,噪声降低,轮齿不易损坏。在设计中采用了五档手动变速器,通过较大的变速器传动比变化范围,可以满足汽车在不同的工况下的要求,从而达到其经济性和动力性的要求;变速器挂档时用同步器,虽然增加了成本,但是使汽车变速器操纵舒适度增加,齿轮传动更平稳。本着实用性和经济性的原则,在各部件的设计要求上都采用比较开放的标准,因此,安全系数不高,这一点是本次设计的不理想之处。 参考文献

[1]吴宗泽.机械设计课程设计手册[M]. 北京:高等教育出版社,2006

[2] 臧杰,阎岩.汽车构造:下册 [M] 北京: 机械工业出版社,2005

[3]马秋生.机械设计基础[M].北京:机械工业出版社,2005

[4]韩英淳.汽车制造工艺学[M].第4版 .北京:机械工业出版社,2005

[5]陈秀宁,施高义.机械设计课程设计[M]. 杭州:浙江大学出版社,2004

[6]王望予.汽车设计[M].机械工业出版社,2004

[7]毛平淮.互换性与技术测量基础[M]. 北京:机械工业出版社,2006

[8]余志生.汽车理论[M]. 北京:机械工业出版社,2009

[9]李爱琴.浅谈汽车变速器的发展[J].科技咨询导报,2007.05

[10]郝京顺.汽车变速器的发展[J]. 北京汽车,2005.04

[11]胡朝峰,过学迅.汪斌汽车变速器的发展与展望[J].汽车研究与开发,2005.05

[12]石允国.汽车变速器的现状与前景[J].机械研究与应用,2007.04

[13]王铭.汽车变速器全解析[J].汽车维修,2010.05

[14]周同磊.汽车变速器同步器[J].现代零部件,2009

[15]唐琛.微型汽车手动变速器设计与优化[D].武汉理工大学,2010

[16]郑国明.汽车机械式变速器现代设计方法应用研究[D]吉林大学,2007

[17]Yasuo Shimizu ,Toshitake Kawai. Development of Electric Power Steering. SAE Paper No.910014.

[18] Leitermann.Modern manual transmissions – innovative solutions for a mature technology.VDI – Berichte Nr.1943,2006(Germany)

[19] Domian,Grumbach.Passenger car transmissions – today and in the future;ATZ, Germany,2006,2

川公网安备: 51019002004831号

川公网安备: 51019002004831号