侧抽芯计算器外壳注塑模具设计

38页 20000字数+说明书+任务书+开题报告+15张CAD图纸【详情如下】

中期检查表.doc

任务书.doc

侧抽芯计算器外壳注塑模具设计开题报告.doc

侧抽芯计算器外壳注塑模具设计说明书.doc

动模板.dwg

型腔.dwg

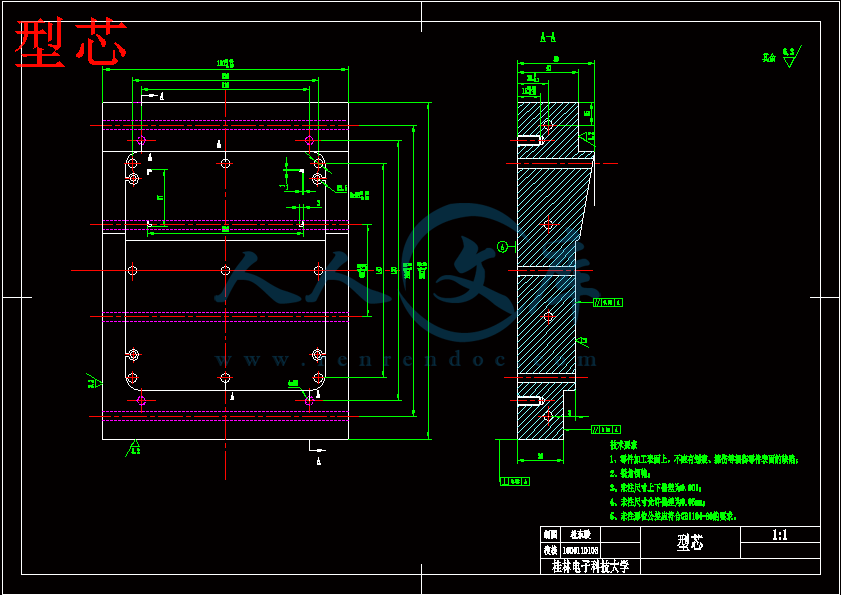

型芯.dwg

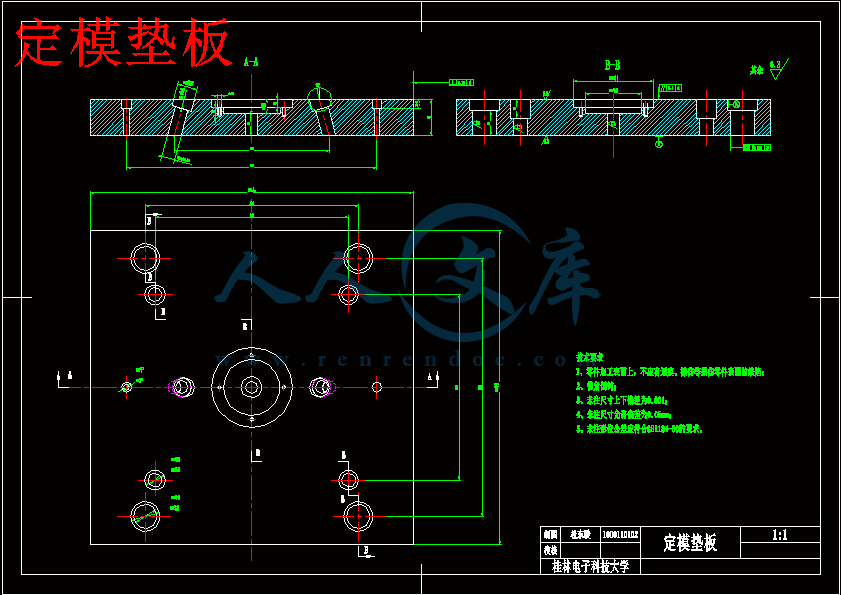

定模垫板.dwg

定模板.dwg

导柱.dwg

推板.dwg

推板固定板.dwg

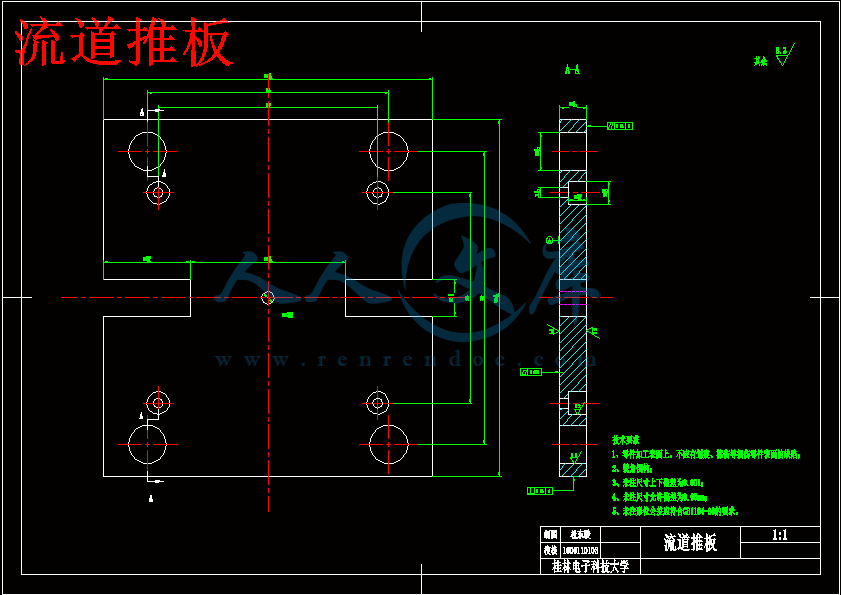

流道推板.dwg

浇口套.dwg

滑块.dwg

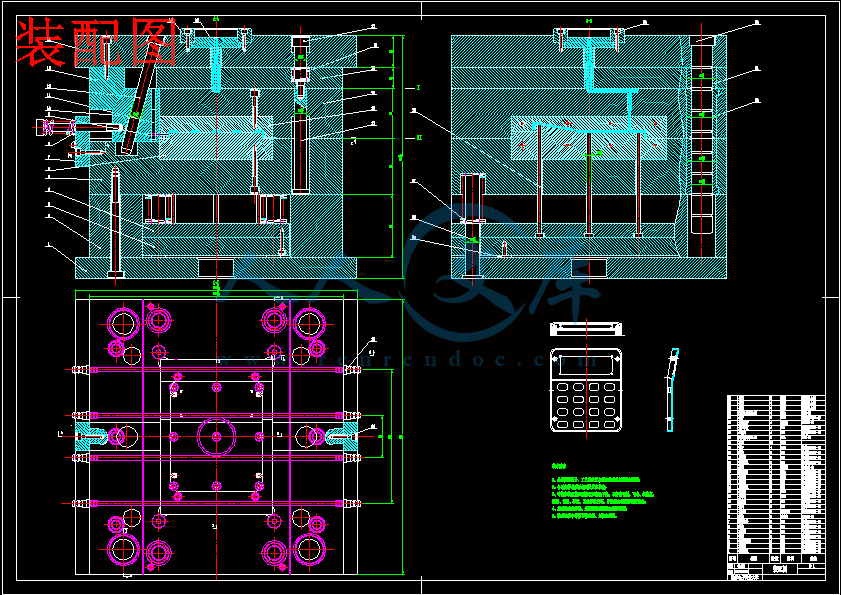

装配图.dwg

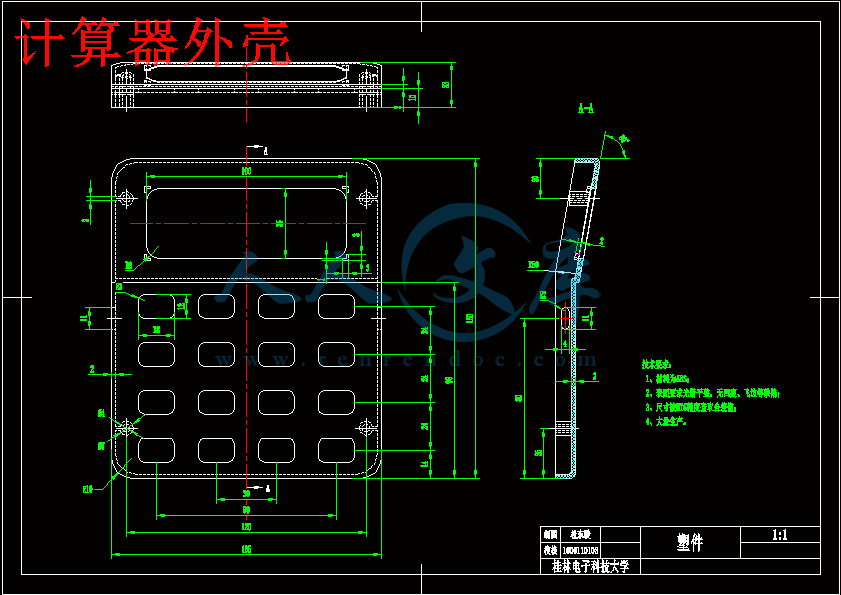

计算器外壳.dwg

设计图纸15张.dwg

设计图纸15张.exb

进度计划表.doc

摘 要

现代工业生产中,模具已经成为国民经济的重要组成部分,模具生产已经触及电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,是一项高效率、高质量、低成本、低能耗、低污染的高新技术产业,也是目前国家相当重视一门技术。本设计选择目前了比较热门畅销的电子产品—计算器,设计的模具将塑件确定为计算器外壳。

本论文对侧抽芯计算器外壳注塑模具设计进行了详细的介绍和说明,通过对计算器外壳进行工艺分析,最终将完整的模具设计完成。模具采用一模一腔,浇口采用点浇口形式,并设置有冷却系统,最大化提高生产效率和塑件质量;说明书对注塑机的选择、模具成型结构、分型面选择等各项参数、数据进行详细的计算和校核,说明书中还详细介绍了模具的具体工作过程。

本次侧抽芯计算机外壳注塑模具设计中,大多数零件使用标准件,成型零件使用了镶嵌块,降低了模具制造成本和生产周期,提高了市场竞争力;设计过程中参考各类资料,使用CAXAcad进行绘图,设计合理可靠。

关键词:计算器外壳;模具设计;成本;效率

Abstract

Modern industrial production, mold has become an important part of the national economy , mold production has touched many areas of electrical, instrumentation , construction equipment , automotive, hardware , etc., is a high- efficiency, high-quality, low-cost, low-energy consumption, low pollution and high-tech industry , is currently the country attaches great importance to a technology. This design choice is currently the more popular selling electronic products - calculators, designed to mold plastic parts for the calculator to determine the shell .

This paper is about the pulling side of the calculator shell injection mold design for a detailed description and explanation, through the calculator shell process analysis will eventually complete mold design is completed. A mold using a mold cavity, gate using point gate form, and provided with a cooling system, maximize productivity and improve the quality of plastic parts; paper also choose the injection molding machine, molding structure, the parting line selection parameters, data for detailed calculation and verification.

The Pulling side of the computer case injection mold design, most parts using standard parts, molded parts using mosaic blocks, reducing mold manufacturing costs and production cycle, improve the market competitiveness; reference design process all kinds of data, use CAXAcad for drawing, reasonable and reliable design.

Keywords: calculator shell; mold design; costs; efficiency

目 录

引言1

1 绪论2

1.1 注塑模具设计发展的概况2

1.2塑料模具的特点3

1.3 注塑模具设计的要求及程序4

2 计算器外壳的设计及工艺分析5

2.1 计算器外壳的设计5

2.2 材料的选择6

2.3 计算器外壳的工艺性分析6

2.3.1 结构工艺性6

2.3.2 塑件的批量生产6

3 注塑机的选择及校核7

3.1 初选注塑机7

3.1.1 确定最大注塑量7

3.1.2 确定模具温度及冷却方式7

3.1.3 确定注塑成型的工艺参数7

3.2 注射机的选择及校核8

3.2.1型腔数校核8

3.2.2 注塑压力校核8

4 模具结构分析及设计10

4.1 结构分析10

4.1.1型腔数目及排列10

4.1.2分型面的选择10

4.1.3 排气系统设计10

4.2浇注系统的设计11

4.2.1 主流道的设计11

4.2.2 分流道的设计11

4.2.3浇口的选择和设计12

4.2.4 分流道的截面尺寸12

4.3 成型零件的设计13

4.3.1 凹模、凸模形式的确定13

4.3.2成型零件的工作尺寸计算13

4.4冷却系统的设计15

4.4.1冷却通道的位置及数量15

4.4.2冷却系统冷却通道孔径的计算16

4.5 脱模方式的设计16

4.5.1脱模机构的设计16

4.5.2脱模力的计算及推杆的设计17

4.5.3 复位机构的设计17

4.6 合模导向机构设计18

4.6.1 合模导向机构的选择18

4.6.2 导柱的设计19

4.6.3 导套的设计19

4.7成型设备的校核19

4.7.1锁模力的校核19

4.7.2安装尺寸的校核20

4.7.3开模行程的校核20

5 模具零部件的设计尺寸校核21

5.1 型腔侧壁厚度强度校核21

5.2 型腔底部厚度强度校核21

5.3 导柱尺寸的强度校核21

5.4推杆尺寸校核22

6 侧抽芯机构的设计23

6.1抽芯距的计算23

6.2斜导柱尺寸计算23

6.3 滑块与导滑槽的设计24

7 侧抽芯计算器外壳注塑模工作过程简介25

8 模具的修模28

8.1凝料粘着主流道28

8.2塑件粘着型腔28

8.3 塑件粘着型芯29

9 结论30

谢 辞31

参考文献:32

引言

模具是汽车、电子、电器、航空、仪表、轻工、塑料、日用品等工业生产的重要工艺装备,模具工业是国民经济的基础工业,国民生活水平要想得到提高,国家就必须要有优秀的模具工艺水平,没有优秀的模具,就没有高质量的产品。使用注塑模具加工的塑料产品,具有生产率高、质量好、节约材料、成本低等等特点,已经成为现代工业生产的重要手段和工艺发展方向。因此,模具技术,特别是制造精密、复杂、大型模具的技术,已成为衡量一个国家机械制造水平的重要标志之一。

近年来,塑料模具越来越趋于高效率、自动化、大型、长寿命、高精密性的发展,其产量和设计水平也发展的十分迅速。本设计是侧抽芯计算器外壳注塑成型模具设计,注塑成型模具就是将塑料先加在注塑机的加热料筒内,塑料受热熔化后,在注塑机的螺杆或活塞的推动下,经过喷嘴和模具的浇注系统进入模具型腔内,塑料在其中固化成型。

因为塑料与现代人的生活息息相关,我们的衣食住行都离不开塑料,而注塑成型模具是一种非常高效而成本低廉生产塑料制品的方式,具有工作连续性强,制成产品质量好,模具使用寿命长,工艺效益好等等优点。

在注塑产品当中,电子产品外壳塑件在其中占到很大比例,电子产品外壳要求外观精美,尺寸精度要求极高,且电子产品更新换代时间很短,根据市场上电子产品半年一变的更新速度,对模具设计者提出了更高的要求,模具的设计要成本低、制造方便、设计周期短等等。本设计的塑件制品是计算器外壳,注塑塑料选择了ABS塑料,ABS塑料具有良好的配混性、成型加工性、涂装性、染色性、易加工性及尺寸稳定性等等优点,可以根据市场需要制成各种颜色、喷绘各种图案的产品。本设计中计算器外形创新,轻便简约,尺寸设计精美,功能完整,整体厚度仅为12mm,符合现在人们喜欢的“超薄”电子产品,同时在计算器屏幕处设计了10°的倾斜度,外表面棱角处都设制有圆角,使用手感良好。以时尚潮流、使用方便、人性化以富有创新的思路进行设计。同时在计算器侧壁设置了一个侧孔,用于安装计算器开关,因此需要在模具中加入侧抽芯机构,增加了设计难度,设计工作量。本设计通过定距螺钉、弹簧、限位杆等开模限制机构,实现了流道、浇口凝料的自动脱落,并使用脱模机构实现塑件的自动脱模。因此本设计实现了自动化生产,提高产品质量以及生产效率,操作简单。

在设计过程中,使用了CAXAcad制图软件以及proe三维软件,实现了无纸化设计,大大提高制图标准和制图水平。说明书在编写过程中,查阅大量资料、手册、标准、期刊等,对模具中重要零部件都进行了设计尺寸的校核,提升了设计的质量及合理性,对塑料的选择、注塑机的选择、成型零部件尺寸计算及强度校核、浇注系统、合模导向部分、推出机构的设计计算校核、模具冷却系统、侧抽芯机构设计计算、模具工作过程、修模分析等进行了详细的叙述。通过本次毕业设计,强化巩固了所学的知识,提高了应用所学知识和技能解决实际问题的能力,提高了动手设计、理论结合实际的能,为独立完成模具设计积累了一定的经验。

1 绪论

1.1 注塑模具设计发展的概况

世贸组织(WTO)于2001年批准了我国加入,距今已经有13年的时间,这10多年来,我过获得了一个更加稳定的国际经贸环境,对我国与各国、各地区的经济贸易合作起到了积极作用,世界经济的稳定发展,我国的利用外资领域将进一步扩大,国内和国外模具企业都可以从中得到更多的机会和收益。

我国注射模成型工艺发展了近50年,但是由于塑料制品的多样性、复杂性,模具制造精度要求极高,改革开放以前,模具方向科技得不到国家重视,国内科技人才不足,资金困难,加上人员工程技术经验有限,长期以来,工程技术人员很难精确地设置制品最合理的加工参数,设计制造模具时举步维艰,制造效率低、塑件质量差。时至今日,国内在模具的制造水平依然还在中低档次,无论是模具质量还是模具的设计周期、制造成本、塑件产品的质量效率都与国外工业发达国家有着也能打差距。这对我国模具产业将产生一定的冲击,但同时必须认识到竞争才会带来更快的发展。在国外,塑料模的生产制造比例占模具行业的50%以上,而我国仅有30%左右,且起步难、起步慢、起步晚,研究经费不足,缺乏研究经验,但也因此获得了很大的发展空间。目前我国相关部门已经意识到发展模具行业的重要性,出台了相关政策,解决了经费方面的一些问题,同时优化资源配置、调整经济结构、提高社会劳动效率,促使企业转型发展,提高管理水平,高效利用资源,聘请国外高新技术人才学习指导等。我国的模具要想在国际上占有一席地位,必需先逐步占领国内市场,才能走向世界。

多年以来,我国制造业一直是经济发展的主要原动力,近年来产业结构变革加快,使得我国已经成为全球制造业的中心,根据国家发展战略要求,我国现在的制造业正在实现“以信息化带动工业化”,使用高新信息技术队传统制造产业进行改造,而模具技术将成为践行这样发展战略要求的领头羊,提高模具工业的技术水平,就是提高工业产品的质量水平。模具生产的低耗能、低污染、低成本,高效率、高质量也应和了国家提出的可持续发展战略,进而将一些老旧的生产方式淘汰,实现产能优化,实现绿色发展经济的目标。由此可见,模具在国家战略发展和国民经济中扮演的重要角色。长久以来,我国就早已十分重视对模具的发展,于1989年3月颁布的《关于当前国家产业政策要点的决定》,就已经把机械行业的首要任务确定为模具工业的发展。随着塑料工业的飞速发展,塑料制品所占的比例正迅猛增加,塑料制品的应用范围也在不断地扩大,如:家用电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域。由于在工业产品中,一个设计合理的塑件往往能代替多个传统金属结构件,加上利用工程塑料特有的性质,可以一次成型非常复杂的形状,并且还能设计成卡装结构,成倍地减少整个产品中的各种紧固件,大大地降低了金属材料消耗量和加工及装配工时,因此,近年来工业产品塑料化的趋势不断上升。

多年以前,我国的模具行业已经开始应用CAD/CAM ,但就整个行业而言,至今具有较完备集成环境的企业较少。目前在该行业具有代表性的是在设计、制造及管理等部门部分或单独采用了CAD、CAM 等技术。虽然这些技术在应用初期对提高产品设计水平、增加企业活力起到了积极的促进作用,但随着产品更新换代速度不断加快、同行业竞争加剧及市场不断扩大,客户对产品质量、成本、制造周期要求不断提高,原来分散独立使用已不适应发展需要。

这些年,CAD/CAE/CAM技术也越来越成熟,并且随着软件市场的迅速发展,全球科技通过网络技术集合达到了同步进步发展,部分资源已经实现共享,但一些高新科技仍然需要花费大量资金引进。近年来我国不断从国外引进CAD/CAM系统,其中比较著名的如美国EDS公司的UG II、paramet-ric technology 公司的Pro/Emgineer、CV公司的CADS5;英国Deltacam公司的DOCT5等等软件,为国内模具设计者广为所知、应用广泛,同时,国内的软件制作公司也不断提升自己的能力,自主研发这方面的技术,自主开发符合国人习惯的先进制图软件,目前我国的一些软件已经打入国际市场,获得国内外使用者的一致好评。这些年来,我国模具行业已经逐渐将CAD/CAM实现集成,大大提高了模具制造水平,获得极高的技术和经济效益,大力的推动了我国模具发展,为中国的产业效益做出了极大的贡献。

现今市场中,产品更新换代时间更短,市场波动更大,模具的设计生产和制造周期都需要不断缩短,以便适应变化莫测的市场风向标。缩短设计生产和制造的周期其中一个重要环节就是更多的采用标准件,实现模具零部件的标准化。但是我跟模具的标准化还相当低,相比其他工业先进国家78%~80%的模具标准化程度,我国模具的标准化程度仅有25%左右,在与其他国家的商业竞争中没有优势,差距很大。目前我过的生产能力仅仅占世界生产总量的10%,而发的国家日本、美国的生产总量占到了世界的80%左右,同时产品质量、工艺水平水平还相对很低,模具设计生产周期比他国要长很多,因此,发展模具技术水平迫在眉睫,我国要想在模具市场中能占有一席地位,还需我们努力学习科技技术,向国外先进水平看齐。

虽然我国劳动力多、劳动力相对廉价,但高科技人才相对较少,特别是模具方向,我国当前的模具发展是重点是向高科技、高标准、高精密性发展,研究方向主要有开发热流道标准元件和模具温控标准装置;精密标准模架,精密导向件系列、标准模板及模具标准件的先进技术和等向性标准化模块等。

1.2塑料模具的特点

塑料模具注射模的特点主要由塑料特点及塑件制品的特点决定,注塑机现将熔融预塑,在打到注塑条件后,通过注射机对熔融塑料施加压力,将熔融塑料充入模具型腔内。其工艺特点主要由选择塑料的特性决定,根据塑料品种,每种塑料都具有不同的收缩率,经过不同的注塑压力、保压压力、保压时间后,型腔塑料凝固制成塑件。同时注塑时还必须根据塑件的特征进行选择注射击的工艺参数,还需考虑塑件的样式,型腔表面粗糙度,流道截面形式、塑件形状、排气系统等等因素。基于上述特点,设计注塑模首先要 虽然我国劳动力多、劳动力相对廉价,但高科技人才相对较少,特别是模具方向,我国当前的模具发展是重点是向高科技、高标准、高精密性发展,研究方向主要有开发热流道标准元件和模具温控标准装置;精密标准模架,精密导向件系列、标准模板及模具标准件的先进技术和等向性标准化模块等。

1.2塑料模具的特点

塑料模具注射模的特点主要由塑料特点及塑件制品的特点决定,注塑机现将熔融预塑,在打到注塑条件后,通过注射机对熔融塑料施加压力,将熔融塑料充入模具型腔内。其工艺特点主要由选择塑料的特性决定,根据塑料品种,每种塑料都具有不同的收缩率,经过不同的注塑压力、保压压力、保压时间后,型腔塑料凝固制成塑件。同时注塑时还必须根据塑件的特征进行选择注射击的工艺参数,还需考虑塑件的样式,型腔表面粗糙度,流道截面形式、塑件形状、排气系统等等因素。基于上述特点,设计注塑模首先要充分了解所加工的塑料原材料的特性,使设计的模具合理适用,高效的效利用塑料特性,如点浇口模具适用于塑料的流动性要较、好塑件表面精度要求很高的塑件。注塑模具在生产中应用广泛,制出制品工艺性良好,质地均匀,尺寸精度高,生产效率高,在国家工业发展中得到了高度重视。

1.3 注塑模具设计的要求及程序

经过模具设计的多年发展及设计经验,模具的设计制造已经有了完善的系统思路,模具的基本要求主要有:

(1)合理地选择模具结构;

(2)正确地确定模具成型零件的尺寸,尽量减少后加工;

(3)模具机构的设计应当合理简约,加工方便,零部件尽量采用标准件;

(4)模具应当生产效率高、塑件尺寸及各项要求符合设计标准、模具工作安全可靠;

(5)模具零件经过准确校核,确保其可以正常,具有合格的使用寿命;

(6)模具设计的结构要符合塑料的成型特性;

模具设计的基本程序为:

(1)查阅相关学习资料、期刊等读物进行巩固学习;

(2)选择塑件材料、注塑机型号;

(3)拟订模具结构方案;

(4)方案的合理性分析与尺寸的设计计算并校核;

(5)绘制模具装配草图;

(6)根据草图及经过校核的设计尺寸绘制模具的装配图、零件图;

(7)编写设计说明书;

本文的主要研究工作根据毕业设计任务书的要求,及模具设计中的一些经验、资料的研究,依照模具设计的基本要求和基本成型,此次毕业设计论文主要内容包括设计说明书一份,塑料计算器外壳注塑模具设计2D图纸一套。说明书内容具体可分为:

(1)计算器外壳尺寸设计;

(2)塑料及注塑机的选择;

(3)分型面的选择;

(4)模具成型零件的工作尺寸计算;

(5)型腔的数目排列方式;

(6)冷却系统的设计与计算;

(7)脱模机构的设计,推杆形式及尺寸的计算校核;

(8)侧抽芯机构的设计计算;

(9)模具的工作过程分析;

(10)模具的修模。 本次毕业设计的任务是侧抽芯计算器外壳注塑模具的设计。本设计中,通过限位螺钉、流道推板、限位弹簧、限位杆等机构实现了浇口、流道凝料的自动脱落已经塑件的自动脱模,实现了计算器外壳的自动化生产,制造出来的产品质量高,效率高。本设计中,大量零件采用了标准件,模具零部件尽量做到了精简,使得整个模具机构精简,加工制造非常方便,降低了模具的制造成本。本次毕业设计针对计算器侧壁的小孔结构,加入了侧抽芯机构,加大了设计计算的量和设计难度。通过此次毕业设计,我对侧抽芯点浇口注塑模具的设计有了更深刻更充分的理解和认识,为提高计算器外壳的生产质量,本模具采用一模一腔结构。因为计算器外壳属于薄壁矩形结构塑件,为了保证型腔在注塑时能冲分冲模,分流道采用平衡式设置,保证从主流道来的ABS熔融塑料能均衡到达各个点浇口并同时充满型腔。为了提高塑件质量和生产效率,本模具还加入了冷却系统、排气系统,使注射机在完成计算器外壳注塑后,能以更短的时间冷却脱模。为了提高注塑的工艺效率,在计算器外壳的侧壁上设计了1°的脱模斜度,开模时将塑料制件留在动模,更方便脱模机构对塑件进行脱模,降低了生产不合格产品、废品几率。凹模和凸模采用整体嵌入式机构,在下次设计制造类似产品时,可以直接替换嵌块,修改注塑工艺参数,大大提高设计效率,特别是计算器这类电子产品,更新换代快,因此这套模具非常适合现在的市场环境,具有很高的市场竞争力。

设计过程中,我先将计算器外壳具体尺寸形状设计出来,然后根据计算器外壳尺寸,合理的选择模具结构,通过公式计算出模具成型零件尺寸,最后将设计计算其他零部件尺寸,每次计算过后,都对数据进行校核验算,确保每个零件都能做模具工作中能正常工作、寿命符合要求;最后再将零件使用CAXAcad软件绘制平面图,同时积极向学会三维制图软件的同学学习请教,画出了一些简单零件的3D图。制作过程实现了无纸化设计,打打提高了设计的效率、设计的合理性、绘图的精确性。

本次毕业设计总体过程较为顺利,较好的完成了任务书中的要求,但是依然遇上不少难题,虽然最终都解决了这些问题,但是解决问题的速度还有待提升,这样可以进一步提高设计的效率。通过解决这些问题,巩固了所学知识,提高了应用所学知识和技能解决实际问题的能力,提高了动手设计、理论结合实际的能,学到了在模具行业中更多的经验知识。

由于本人在大学4年中设计的模具并不多,对于一些设计难点,也体现出了自己的经验能力的不足之处,导致遇到问题时常麻烦同学、老师进行答疑指点,设计效率和质量还有待提高。例如模具排气系统的设计还不够完善、复杂零部件的设计尺寸校核不够精确,模具装配图、零件图还不够完整、还有许多细节问题等等,希望在以后学校工作中积累更多有关经验,以便解决更快更好的可能出现的缺陷问题。

参考文献:

[1] 屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,2002.

[2] 模具实用技术丛书编委会.模具实用技术注塑模具设计制造与应用实例[M].北京:机械工业出版社,2002.

[3] 颜智伟.塑料模具设计与机构设计[M].北京:国防工业出版社,2006.

[4] 姜明艳.薄壁外壳注塑模设计[J].模具技术.北京:机械工业出版社,2002.

[5] 王文广等.塑料注射模具设计技巧与实例[M].北京:化学工业出版社,2004.

[6] 模具实用技术丛书编委会编.塑料模具设计制造与应用实例[M].北京:机械工业出版社,2002.

[7] 陆劲昆等.注塑模具设计[M].北京:北京大学出版社,2002.

[8] 冯炳尧等.模具设计与制造简明手册[M].上海:上海科学技术出版社,1998.

[9] 奚永生.精密注塑模具设计[M]. 北京:中国轻工业出版社,1997.

[10] 《塑料模设计手册》编写组编著.塑料模设计手册[M].北京:机械工业出版社,1994.

[11] 李学锋.塑料模设计及制造[M].北京:机械工业出版社,2002.

[12] (德)G.曼格斯,李玉泉译.塑料注射成型模具的设计和制造[J].北京轻工出版社,2005.

[13] 谭雪松, 林晓新, 温丽编. 新编塑料模具设计手册[M].北京:人民邮电出版社,2007.

[14] Childs Peter R.N.Mechanical Design.Oxford :Butterworth-Heinemann[J],2003.

[15] Machine elements in mechanical design[J]. Beijing :Publishing of Electronics Industry,2007.

川公网安备: 51019002004831号

川公网安备: 51019002004831号