旅行箱拖手塑料套及注射模具设计

41页 20000字数+说明书+任务书+开题报告+12张CAD图纸【详情如下】

A0装配图.dwg

A1动模.dwg

A1定模.dwg

A2动模固定板.dwg

A2动模座板.dwg

A2定模固定板.dwg

A2定模座板.dwg

A3内六角螺钉5.dwg

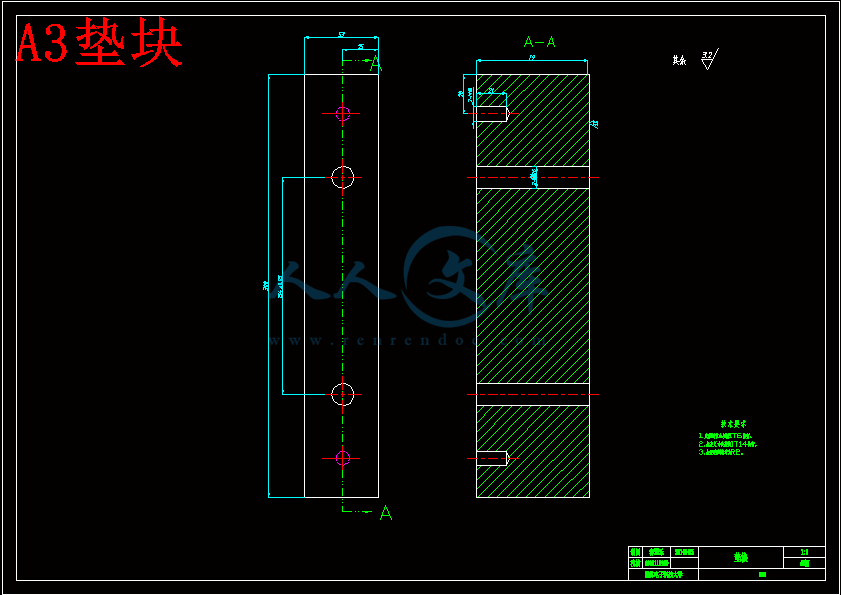

A3垫块.dwg

A3导柱.dwg

A3旅行箱拖手零件.dwg

A4(斜导柱).dwg

CAXA图纸

中期检查表.doc

任务书.doc

封面.doc

旅行箱拖手塑料套及注射模具设计开题报告.doc

旅行箱拖手塑料套及注射模具设计说明书.doc

进度表.doc

摘 要

关于模具发展趋势,我认为这主要取决于两个方面,即一方面是模具为之服务的各行各业的发展趋势,另一方面是整个社会和世界科学技术的发展趋势,这实际上就是需要和可能。模具是为制件,也就是成形产品服务的,因此模具必然要以制件(成形产品) 的发展趋势为自己的发展趋势,模具必须满足他们的要求。制件发展趋势主要是轻巧、精美、快速高效生产、低成本与高质量,每一项都预示了模具发展趋势。

本文为旅行箱拖手塑料套的产品设计到整个注塑模的设计过程,即对长140mm、宽30mm、高20mm拖手塑料套的注塑模具设计。塑料套的外形设计有防滑纹理,在侧边设有固定的螺丝孔以便固定在伸缩支架上。其螺钉孔根据设计要求采用侧向抽芯机构进行抽芯,然后通过顶杆将制件顶出。稳重介绍了拖手塑料套的外形、结构等设计要求,制件的结构分析,制件的工艺性分析,制件质量、体积计算,材料、生产批量的确定,成型方法的选取及成型设备的选择,注塑模的结构设计,在设计模具时的相关计算,模具机构设计,注射机的选择及其校核,成型零件的相关计算及其校核。在设计中进行大量的计算,如成型零件工作尺寸的计算,型芯、型腔径向和高度计算,推杆直径及其数目的计算等。由此在整个设计计算的过程中,确定了模具的结构及相关的零部件。在整个模具的设计过程中采用CAD/CAM设计系统进行一体化设计,用PROE软件进行塑件的三维造型及其分析,用AUTOCAD进行二维的工程图二维设计。

关键词:注塑模;塑料;抽芯;型腔;型芯

Abstract

About mold development trend, I think it depends mainly on two aspects, that is, on the one hand is development trend of the mold service for all walks of life, on the other hand, the whole society and the world trend of the development of science and technology, it is actually need and possible. Molds for the parts, that is, forming products and services, so the mold must to stamping forming products () for their own development trend, the development trend of die must meet their requirements. Development trend of the main parts is light and elegant, fast and efficient production, low cost and high quality, each announced a mold development trend.

The thesis gives a detailed introduction the process of an injection mold’s design, which is from product design to the whole plastic injection mold. This is a design for a plastic injection mold whose length is 140mm, 20mm in width, 20mm in height. The form design for a plastic sleeve has skidproof textures. Its broadside has screw eyes . The function of the hole is used to fix plastic sleeve on the telescoping shoring column. According to the design, its screw eyes are required to use a side core-pulling mechanism to do side core-pulling. After that, the knockout pin pushes out a fabricated part. This paper introduces the design standards of a drag hand plastic’s form, structure, etc, the process analysis of a fabricated part’s quality, volume calculation,materials, the confirm of production lot, the choice of molding methods and the choice of mold equipment, the injection’s structural design, the relative calculation in designing a mold, a mold’s mechanism design, the choice and check of an injection machine, relative calculation and check about molded parts. Meanwhile, it explains the working processes. Plenty of calculations during the design are the calculation of working dimensions for molded parts, the calculations of core, cavity diameter and the mold’s height, the calculation of a push rod’s diameter and the number of push rods, etc. So, the mold’s structure and some relative components are confirmed during the process of the calculation in the whole design. CAD/CAM design system is applied to in the design process of the whole mold. At the same time, PROE software is used to form 3D mold and its analysis, AUTOCAD is used to export 2Dengineering drawing.

Keywords: Injection mold; plastic; pumping core; cavity;core

目 录

引 言1

1 塑件设计分析2

1.1 选题意义2

1.2 塑件模型建立2

1.3 塑件参数设计2

1.4 材料选择3

1.5 塑件的壁厚4

1.6 塑件的脱模斜度4

1.7 分型面设计5

1.8 确定型腔数量以及排列方式6

2 注塑设备和模架选择7

2.1 注塑设备选择7

2.2注塑机重要参数校核9

2.2.1型腔数量的确定和校核9

2.2.2 注塑容量校核9

2.2.3 锁模力校核10

2.2.4 注塑压力校核11

2.2.5 开模行程校核11

2.2.6 推出装置校核12

2.2.7 模具外形尺寸校核12

2.3 模架选择12

2.3.1模架类型选择的前提条件12

2.3.2模架系列的选择13

3 浇注系统设计14

3.1 主流道设计14

3.1.1 浇口套设计14

3.1.2 浇口套的固定形式15

3.2 分流道的设计16

3.2.1 分流道的形状及尺寸选择16

3.2.2 分流道的设计16

3.3 浇口设计17

3.3.1 侧浇口的尺寸18

3.4 冷料穴和钩料脱模装置18

3.5 排气系统的设计19

4 成型零件设计20

4.1 型腔模的设计20

4.2 型芯模的设计20

5 推出机构设计23

5.1 推杆推出机构23

5.2 推出机构的复位23

5.3 推出机构的布局24

6 侧向抽芯机构的设计25

6.1 抽芯距的计算25

6.2 抽芯力的计算25

6.3 斜导柱直径的确定26

6.4 斜导柱长度的计算26

6.5 楔紧块的设计27

7 冷却系统设计28

7.1 冷却管道的工艺计算29

7.1.1 冷却管道的直径计算29

7.2 冷却水道的结构设计29

8 导向机构的设计31

8.1 导向机构的设计要点31

8.2 导柱的设计与选择31

8.3 导套的设计与选择32

9 模具装配图32

9.1 模具装配图的绘制32

结 论33

谢 辞34

参考文献35

附 录36

关于模具发展趋势,我认为这主要取决于两个方面,即一方面是模具为之服务的各行各业的发展趋势,另一方面是整个社会和世界科学技术的发展趋势,这实际上就是需要和可能。模具是为制件,也就是成形产品服务的,因此模具必然要以制件(成形产品) 的发展趋势为自己的发展趋势,模具必须满足他们的要求。制件发展趋势主要是轻巧、精美、快速高效生产、低成本与高质量,每一项都预示了模具发展趋势。现简要分析下:要轻巧就会增加使用塑料及开发新材料,包括各种新型塑料、改性塑料、金属塑料、镁合金、复合材料等等,这就要求有新的成形工艺。要精美,就要求外形美观大方,内部无缺陷,这就要求有精细、精密和高质量模具与之相适应。目前我们在精细化方面差距很大,精细化往往被忽视,功亏一篑。快速高效生产,这一方面是要求模具企业要尽量缩短模具生产周期,尽快向模具用户交付模具,另一方面更重要的是要使用户能用你提供的模具来快速高效地生产制品。例如一模多腔多件生产、叠层模具、利用好热流道技术来缩短成形时间以及使用多层复合技术、模内装饰技术、高光无痕注塑技术、在线检测技术、多工序复合技术、多排多工位技术等等。同时制件成形过程智能化还要求有智能化的模具来适应。低成本,这既要通过模具生产的设计、加工、装配来实现模具的低成本制造和低成本供应,更重要的是要使模具用户能使用模具来实现低成本生产。这就对模具提出了更高的要求。模具生产企业必须做到先使模具用户赚钱,然后才能使自己赚钱。在要求低成本的过程中,无论是模具生产企业还是使用模具的企业,不断改善管理,逐步实现信息化管理都是企业的共同要求及进步和发展的方向。高质量,要做到制品的高质量,首先必须是模具的高质量,模具的稳定性一定要好,保证。制品的一致性也要好,而且还要保证寿命。高质量模具与技术休戚相关除上述各点外,许多新领域、新兴产业、新制件和个性化要求也都会对模具不断提出新要求。所以发展。趋势的本身也是在不断发展的从科技发展趋势来看模具发展趋势可以先从下列最基本的六个方面进行分析:

新材料→模具新材料及为成形产品新材料成形的新型模具

新工艺→新的成形工艺及模具加工的新工艺

新技术→技术进步带动模具生产逐步向超高速、超精和高度自动化方向发展

信息化→数字化生产、信息化管理、充分利用IT技术

网络化→溶入和利用好世界全球化网络

循环经济与绿色制造一用尽量少的资源来创造尽量多的价值,包括回收再利用与环保等,不但模具要能这样,而且更要使模具用户也能这样。1.1 选题意义

为了更好的理解模具,发展模具,和提高自己对模具的设计,这次我选择做旅行箱拖手塑料模,这是我把理论知识运用到实际当中,处理其中所遇到的困难。对自己以后发展模具垫上基础,也可以让我对一整套模具设计流程有更进一步的了解,为以后更好更快地适应模具设计工作岗位积累一定的经验。从而更好提高模具高精度、低成本、高效率的发展,同时锻炼了塑料产品的设计及成型工艺的制作能力;塑料制品成型模具的设计能力、塑料制品的质量分析及工艺改进能力、塑料模具结构改进设计能力,增强自己操作能力。

1.2 塑件模型建立

本设计旅行箱拖手塑料套三维结构图,如图1.1所示: 塑件的设计要求:

塑件要求有一定的抗拉、抗弯、抗压、抗冲击性能。外观整洁、无明显飞边、无气孔、毛刺及其他质量缺陷,塑件的侧边有个螺钉孔,需要合理的设置抽芯机构即可,塑件的设计比较简单,而且要求的精度也不高。

1.3 塑件参数设计

塑件精度等级及尺寸公差,该塑件尺寸中等,整体结构较简单。精度要求相对一般,主要是配合的尺寸,再结合其材料性能,故选一般精度等级:IT3。

塑件的表面质量,该塑件要求外形美观,外表面没有斑点及熔接痕,粗糙度可取Ra3.2μm。而塑件内对粗糙度要求较高,取Ra1.6μm。

旅行箱拖手塑料套零件图,如图1.2所示

1.4 材料选择

热塑性塑料中的树脂分子结构是线形或者支链形的,在一定温度范围内能反复加热和冷却硬化,在加热和冷却过程中,一般只有物理变化而没有化学变化。

本设计为旅行箱拖手塑料套设计,这类零件主要用于防护作用,要求材料不吸水,耐腐蚀摩擦,并要求塑件有一定的屈服强度和一定的抗拉、抗压强度,根据该塑件用途并结合塑料的特点说选用的材料为苯乙烯—丁二烯—丙烯腈共聚物(ABS)。苯乙烯—丁二烯—丙烯腈共聚物的密度小,强度、刚度、耐热性均优于高密度聚乙烯(HDPE),硬度比高密度聚乙烯(HDPE)高,可在100℃左右使用,具有优良的耐腐蚀性,良好的高频绝缘性,不受湿度影响,但是低温变脆、不耐磨、易老化,适用于制造耐腐蚀零件和绝缘零件。

苯乙烯—丁二烯—丙烯腈共聚物塑料属于非结晶型塑料,吸湿性强,不易分解,表面硬度低;流动性中等,溢边值0.03mm左右;冷却速度快,浇注系统及冷却应缓慢地进行散热;成型收缩范围大,收缩率大,一发生缩孔、凹痕、变形等缺陷,方向性明显;塑件厚度要设计均匀,尽量避免缺口、尖角,防止应力集中。

1.5 塑件的壁厚

塑件的壁厚取决于制件使用要求,即强度、结构、重量、电气性能、尺寸稳定性及装配等,在工艺上要求壁厚均匀,否则易产生翘曲、变形等缺陷。若壁厚太厚,则会出现外部先冷却、内部后冷却,产生缩孔、凹陷等缺陷,不仅浪费材料,还会延长冷却时间,延长成型周期,降低生产效率;若壁厚太薄,则成型过程中流动阻力增大,充模困难,无法满足使用上的强度和刚度要求。

一热塑性材料易于成型薄壁塑件,壁薄可达0.25mm,但一般不 合模导向装置时保证动模与定模或上模与下模合模时正确定位和导向的重要零件。合模导向装置主要有导柱导向和锥面定位两种,通常采用导柱导向。

导柱导向装置主要由导柱和导套组成,导向装置的作用主要有以下三方面:

导向作用,动模与定模(或上模和下模)合模时,首先是导向零件接触,引导动模、定模准确合模,避免凸模或型芯先进入型腔,以保证不损坏成型零件。

定位作用,避免模具装配时错位而损坏模具(尤其是形状不对称的型腔),并且在模具闭合后使型腔保持正确的形状,不至于由于位置的偏移而引起零件壁厚不均。

承受一定的侧向压力,塑料注入型腔过程中产生单向侧面压力,或由于成型设备精度的限制,是导柱在工作中承受一定的侧压力。但侧向压力很大时,则不能完全由导柱来承担,需要增设锥面定位机构。

8.1 导向机构的设计要点

导向机构的设计要点如下:

导向装类型的设计。合模导向装置通常采用导柱导向,但大型、精度要求高、深型腔零件通常采用锥面定位机构。

合理布置导柱位置。根据模具的形状和大小,一套塑料模具一般需要2~4根导柱。导柱尺寸的选用应根据模具尺寸选用,必须保证足够的强度和刚度。

导柱工作部分长度应比型芯端面高出6~8mm,以保证其导向与引导作用。

导柱工作部分的配合精度采用(低精度的选用),导柱固定部分配合采用。配合长度通常取配合直径的1.5~2倍,其余部分可以扩孔,减小摩擦,并降低加工难度。

导柱导套应该有足够的耐磨性,多采用低碳钢经渗碳处理,其硬度为48~55HRC,也可以采用T7或T10碳素工具钢,经淬火处理。导柱工作部分表面粗糙度值为Ra0.4,固定部分为Ra0.8,导套内外圆柱表面粗糙度值取Ra0.8。

导柱先导部分应做成球状或带有锥度,导套前端应倒角,一般倒角半径为1~2mm,导柱和导套在分型面处应有承屑槽。

8.2 导柱的设计与选择

一般在注射模中,动模、定模之间的导柱既可以设置在动模一侧,也可以设置在定模一侧,视具体情况而定,通常设置在型芯凸出分型面最长的那一侧。

导柱导向部分的长度应比凸模端面的高度高出8~12mm,以免出现导柱未导正方向而型芯先进入型腔的情况。导柱前端应做成锥台形,以便使导柱能顺利地进入导向孔。导柱应具有硬而耐磨的表面和坚韧而不易折断的内芯,因此多采用T8A(经表面渗碳淬火处理),硬度为50~55HRC。 本次模具设计是旅行箱拖手塑料套注射模具,这需要整合整个大学四年来所学习得知识,综合运用到本次设计中,考验着我对所学知识的掌握及熟悉情况。通过这次系统完整的注射模具的设计,我得到了进一步的了解注射模的结构及其各工作零部件的设计原则和设计要点,还加深了解了塑料模具设计的一般程序。

进行塑料成型产品的模具设计首先要对成型制品工艺性能进行分析,再考虑浇注系统、型腔的分布、导向推出机构等后续工作。通过制品的零件图就可以了解制品的设计要求。对形态复杂和精度要求较高的制品,有必要了解制品的使用目的、外观及装配要求,以便在塑料品种的流动性、收缩率、透明性和制品的机械强度、尺寸公差、表面粗糙度、嵌件形式等各方面考虑注射成型工艺的可行性和经济性。模具的结构设计要求经济合理,结构简单合理,认真掌握各种注射模具的设计的普遍的规律,可以缩短模具设计周期,提高模具设计的水平。要设计过程中可以锻炼自己独立思考的能力、动手操作能力和其它一些综合能力。同时,还可以为今后的工作奠定一个良好的基础。在设计过程中我们始终结合计算机进行设计,提高了我们对AutoCAD、CAXA、PROE等绘图软件的应用能力。

通过设计,完成了对旅行箱拖手塑料套的注射模具设计,运用三维软件实现了本次设计注射模具的实体装配,形象的表现出了模具的结构特点以及工作原理,并通过CAXA软件将模具的装配图以及重要部件形象的绘制出来,在这个过程中,也发现自己的很多不足和有待提高的方面,主要有体现在各门基础课知识掌握的不够扎实,运用起来不够熟练。实际动手操作能力还有待提高,设计与社会上的实际生产还有很大差距,专业软件的使用能力还需要再提高一个层次。

参考文献

李学峰.塑料模设计及制造[M].北京:机械工业出版社,2001年-283

翁其金.塑料模塑成型技术[M].北京:机械工业出版社,2002年-164

钱泉森.塑料成型工艺及模具设计[M].济南:山东科学技术出版社,2004年-314

《塑料模设计手册》编著组.塑料设计手册[M].北京:机械工业出版社,2002年-206

陈剑鹤.模具设计基础[M].北京:机械工业出版社,2004年-287

王文广等.塑料注塑模具设计技巧与实例[M].北京:化学工业出版社,2004年-164

章飞.型腔模具设计与制造[M].北京:化学工业出版社,2003年-183

谭雪松,林晓新,温利编.新编塑料模设计手册[M].北京:人民邮电出版社,2007年-183

朱光.塑料注塑模中小型模架及其技术条件[M].北京:清华大学出版社,2003年1月-97

屈华昌,塑料成型工艺与模具设计[M].高等教育出版社,2007年-154

钱泉森,塑料成型工艺及模具设计[M].山东科学技术出版社,2004年-265

杜志俊.现代模具技术综述[J].机械工程师, 1999年第6期

黄虹.塑料成型加工与模具[M].化学工业出版社,2003年-106

HERBERTW.YANKEEMANUFACTURINGPROCESSES[M]. Prentice-Hall,Inc.2006年-175

Machine elements in mechanical design[M].Beijing :Publishing House of Electronics Industry,2007年-208

川公网安备: 51019002004831号

川公网安备: 51019002004831号