应急灯外壳注塑模具设计

38页 20000字数+说明书+任务书+开题报告+8张CAD图纸【详情如下】

CAXA图纸

中期检查表.doc

任务书.doc

型腔板A1.dwg

复位杆A2.dwg

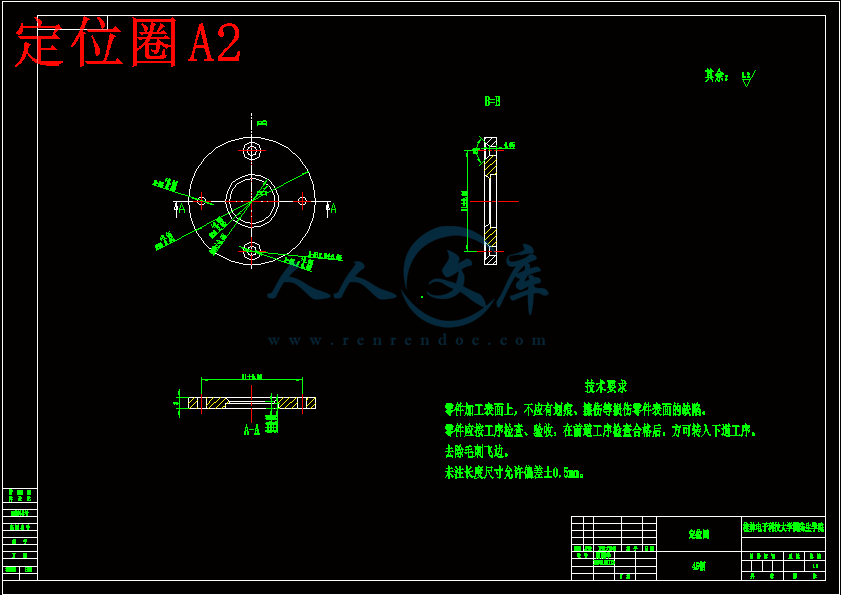

定位圈A2.dwg

带肩导套A2.dwg

应急灯塑件图A1.dwg

应急灯外壳注塑模具设计开题报告.doc

应急灯外壳注塑模具设计说明书.doc

应急灯模具装配图A0.dwg

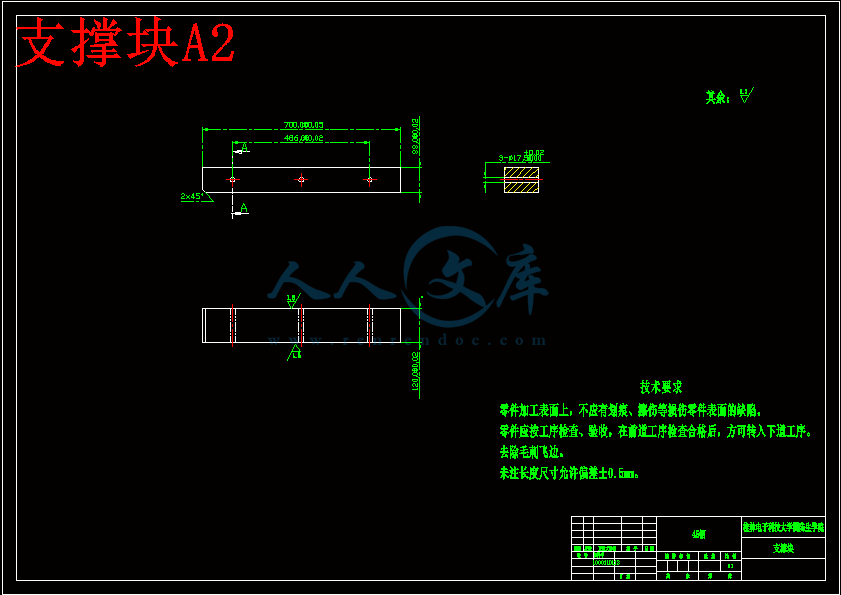

支撑块A2.dwg

进度计划表.doc

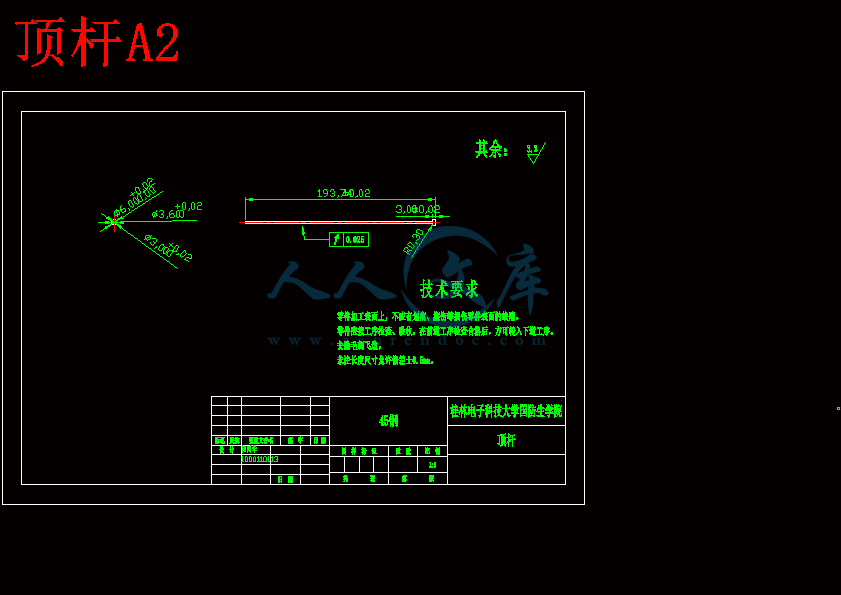

顶杆A2.dwg

摘 要

本论文主要研究的是应急灯外壳注塑模具的设计方法。本文首先介绍了选题的依据以及选这个课题的意义,并简单介绍了注塑模具的发展现状。然后分析了应急灯外壳制件的工艺特点,包括结构工艺性、成型特性与条件、材料性能等,并选定了成型设备。接着述说了应急灯外壳注塑模的分型面选择、模具基本结构及模架的选定及型腔数目的选定及布置,重点论述了成型零件、浇注系统、、脱模机构、合模导向机构以及冷却系统的设计。而后选定标准模架和模具材料,并校核注射机的相关工艺参数,如最大注射量、注塑压力等。最后阐述模具的工作原理,以及对安装运行过程中可能出现的问题予以总结、分析,并给于了对应的解决方法。

本文论述的应急灯外壳注塑模具采用两板式结构,采用一模两腔的型腔布置,最后通过推板将制件推出。在设计模具的时候,需用到SoliWorks软件进行模拟,以确定型芯型腔及浇口位。此次应急灯外壳注塑模具的设计各项参数必须来源可靠、选择准确、计算无误,其中最大注射量及注射压力是计算的关键。在工艺性上保证不影响操作的同时尽量做到了加工操作简单、方便。

本设计是在传统的应急灯上进行了创新,设计采用最领先技术LED显示,并把电池装在灯内部,外部也更美观。外壳的尺寸大小适中,模架也较好的选择,模具整体不大,采用整体安装。

关键词:应急灯外壳;注塑模;两板模;浇注系统;脱模机构

Abstract

The designing methods of injection mould of the Emergency light shell are mainly introduced in this paper. This paper introduces the topic basis and the significance of choosing thistopic, and briefly introduces the development status of injection mold.And then analyzes the process characteristics of emergency lamp shellparts, including the structure, characteristics and conditions of moldingprocess, material properties, and select the molding equipment.Then tell the type emergency lamp shell injection mold, mold surfacestructure and mold base selection and the number of cavities selection andlayout, emphasis, gating system, forming parts, demoulding mechanism,clamping mechanism and the cooling system design.Finally the selected standard mold and mold material, and process parameters of injection machine check, such as the maximum injection volume, injection pressure etc.. The working principle of the die, as well as to the possible problems in the process of installation and operation are summarized, analysis, and give the corresponding solutions.

Shell of emergency lamp injection mold in this paper adopts two plate structure, the layout of the cavity of a mould with two cavities, the push platewill work out.In the design of mold, use the SoliWorks software to simulate, in order to determine the core and cavity and runner position.Must choose accurate, reliable, accurate calculation of design parameters of the emergency lamp shell injection mold, the largest injection quantityand injection pressure is the key.In the process that does not affect the operation at the same time as far as possible the process has the advantages of simple operation, convenient.

This design is the innovation in the emergency lights on the traditionaldesign, using the most advanced technology of LED display, and the battery installed in the light of internal, external and more beautiful.Moderate size of shell mold, is the better choice, overall not die, the wholeinstallation.

Keyword: Emergency light shell;Injection mould;Threepence mould;Gating system;Moulding mechanism ; Space parting institutions

目 录

引言1

第1章 应急灯外壳工艺性分析4

1.1 材料性能4

1.2 成型特性和条件4

1.3 结构工艺性4

1.4 产品几何形状分析5

1.5 应急灯外壳注塑工艺参数的确定9

1.6 初选注射机的型号和规格9

第2章 应急灯外壳注塑模具的结构设计11

2.1 分型面的选择11

2.2 确定模具基本结构及模架的选定12

2.3 确定型腔的数量和布局12

2.4浇注系统设计13

2.4.1主流道设计13

2.4.2 分流道截面设计及布局14

2.4.3 浇口设计及位置选择15

2.4.4 浇口套的设计16

2.5 注塑模成型零部件设计17

2.5.1 成型零部件尺寸分析17

2.5.2塑件收缩率的影响17

2.5.3型腔、型芯结构设计18

2.5.4 成型零件工作尺寸计算20

2.6 合模导向机构设计20

2.7 脱模、推出机构设计21

2.7.1 推出机构的组成21

2.7.2 推出机构的分类21

2.7.3 推出机构的设计原则21

2.8冷却系统设计23

2.9 模架及模具材料的选择24

第3章 注射机相关参数校核25

3.1 最大注射量的校核25

3.2 注射压力校核26

3.3 锁模力校核26

3.4 模具厚度的校核26

3.5 成型零部件强度校核计算27

第4章 模具的工作原理及安装、调试28

4.1 模具的工作原理28

4.2 模具的安装29

4.3 试模29

结论31

谢 辞32

参考文献33

1.选题的依据及意义

随着现代制造技术及高新技术的迅速发展、计算机科技的应用,在工业中模具将要变成生产各种产品不可缺少的重要工艺装备。尤其是在塑料产品的制造和生产过程中,应用塑料模具相当广泛,在各类模具中的重要程度也越来越突显,成为一系列模具设计、制造与研究中最具有表现意义的模具之一。随着注塑模具不断成为生产塑料制造品的主要手段,且不断发展成为最有前景的模具之一。注射成型是现在市场上最具前景、最常用的塑料成型手段之一,因此注塑模具作为塑料模的一种,它将具有相当大的市场需求量。因此我选应急灯注塑模具设计作为我毕业设计选择的课题。

本课题知识点与涉及的知识面较多,应用性强与,如模具设计、三维造型、注塑成型、二维三维软件的应用以及运动仿真。

通过本课题的设计,将会培养和锻炼下述几个基本能力上(1)怎么选择塑料件制品涉及及成型工艺(2)在一般塑料件制品成型模具的方面设计能力(3)塑料模具结构改进、塑料制品质量分析及工艺改进、设计的能力(4)掌握模具设计经常使用的商业软件(solidworks2012)及同实际应用相结合的能力(5)提高自己在文档组织与检索方面的能力(6)在写论文的一般步骤及格式方法方面的掌握,并增加自己的思考、学习、解决问题的能力,因为我还没有深入的学习过注塑模具的知识。

2.国内外研究现状及发展趋势

随着我国模具技术的不断迅速发展,在生产大型模具方面,已经可以生产整体仪表板等塑料模具、汽车保险杠以及超大容量洗衣机整套塑料模具和大尺寸彩电注塑模具。在机密塑料模具方面,已能生产多型腔小模数齿轮模具、照相机塑料件模具及塑封模具。

在成型工艺方面,高效多色注塑模、多材质塑料成行模、抽芯脱模机构和镶件互换结构的创新业获得了很大发展。气体辅助注射成形技术的使用更趋成熟。热流道模具不断推广,有些单位还应用具有世界高端水平的针阀式热流道模具。

现今国内外用于注塑模具上的先进技术大致有以下几种:

(1)热流道技术 它是通过加热的办法来保证流道和浇口的塑料保持熔融状态。由于在流道附近或中心设有加热棒和加热圈,从注塑机喷出口到浇口的整个流道都处于高温状态,使流道中的塑料保持熔融,停机后一般不需要打开流道取出凝料,再开机时只需加热流道到所需温度即可。这一技术在大批量生产塑件、原材料较贵和产品质量要求较高的情况下尤为适用。热流道注塑成型技术应用范围很广,基本上,适用于冷流道模具加工的塑料材料都可以使用热流道模具加工,许多产品如手机壳、按键、面板、尺寸要求精密的机芯部件等都是采用热流道技术成型。一个典型的热流道系统一般由如下几大部分组成:①热流道板(MANIFOLD);②喷嘴(NOZZLE);③温度控制器;④辅助零件。

(2)气体辅助注射成形技术 它是向模腔中注入经准确计量的塑料熔体,在通过特殊的喷嘴向熔体中注入压缩气体,气体在熔体内沿阻力最小的方向前进,推动熔体充满型腔并对熔体进行保压,当气体的压力、注射时间合适的时候,则塑料会被压力气体压在型腔壁上,形成一个中空、完整的塑件,待塑料熔体冷却凝固后排去熔体内的气体,开模退出制品。气体辅助注射成形技术的关键就是怎么合理的把握注入熔融的塑料的时间与充人气体的时间的配合。气体辅助注射可以应用在除特别柔软的塑料以外的任何热塑性塑料和部分热固性塑料。应用气体辅助注塑成型技术,可以提高产品强度、刚度、精度,消除缩影,提高制品表面质量;降低注射成型压力以减小产品成型应力和翘曲,解决大尺寸和壁厚差别较大产品的变形问题;简化浇注系统和模具设计,减少模具的重量.减少塑件产品的重量,减少成型时间以降低成本和提高成型效率等。气体辅助成形周期可分为如下六个阶段:塑料熔体填充阶段、切换延迟时间、气体注射阶段、保压阶段、气体释放阶段、推出阶段。

(3)共注射成形技术 它是使用两个或者两个以上注射系统的注塑机,将不同品种或者不同色泽的塑料同时或者先后注射进入同一模具内的成形方法。国内使用的多为双色注塑机。采用共注射成形方法生产塑料制品时,最重要的工艺参数是注射量、注射速度和模具温度[1]。

(4)反应注射成形技术 它是将两种或者两种以上既有化学反应活性的液态塑料(单体)同时以一定压力输入到混合器内进行混合,在将均匀混合的液体迅速注入闭合的模具中,使其在型腔内发生聚合反应而固化,成为具有一定形状和尺寸的塑料制品通常这种成形过程称之为RIM。

在制造方面,CAD/CAM/CAE技术的应用上了一个新台阶,一些企业引进CAD/CAM系统,并能支持CAE技术对成形过程进行分析。近年来我国自主开发的塑料膜CAD/CAM系统有了很大发展,如北航华正软件工程研究所开发的CAXA系统、华中理工大学开发的注塑模HSC5.0系统及CAE软件等。

优化模具系统结构设计和型件的CAD/CAE/CAM,并使之趋于智能化,提高型件成形加工工艺和模具标准化水平,提高模具制造精度与质量,降低型件表面研磨、抛光作业量和缩短制造周期;研究、应用针对各类模具型件所采用的高性能、易切削的专用材料,以提高模具使用性能;为适应市场多样化和个性化,应用快速原型制造技术和快速制模技术,以快速制造成塑料注塑模,缩短新产品试制周期。这些是未来5~20年注塑模具生产技术的总体发展趋势,具体表现在以下几个方面:

①提高大型、精密、复杂、长寿命模具的设计水平及比例。这是由于塑料模成型的制品日渐大型化、复杂化和高精度要求以及因高生产率要求而发展的一模多腔所致。

②在塑料模设计制造中全面推广应用CAD/CAM/CAE技术。CAD/CAM软件的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在我国塑料模具工业中发挥越来越重要的作用。

③推广应用热流道技术、气辅注射成型技术和高压注射成型技术。采用热流道技术的模具可提高制件的生产率和质量,并能大幅度节省塑料制件的原材料和节约能源,所以广泛应用这项技术是塑料模具的一大变革。制订热流道元器件的国家标准,积极生产价廉高质量的元器件,是发展热流道模具的关键。气体辅助注射成型可在保证产品质量的前提下,大幅度降低成本。气体辅助注射成型比传统的普通注射工艺有更多的工艺参数需要确定和控制,而且常用于较复杂的大型制品,模具设计和控制的难度较大,因此,开发气体辅助成型流动分析软件,显得十分重要。另一方面为了确保塑料件精度,继续研究开发高压注射成型工艺与模具也非常重要。

④开发新的成型工艺和快速经济模具。以适应多品种、少批量的生产方式。

⑤提高塑料模标准化水平和标准件的使用率。我国模具标准件水平和模具标准化程度仍较低,与国外差距甚大,在一定程度上制约着我国模具工业的发展,为提高模具质量和降低模具制造成本,模具标准件的应用要大力推广。为此,首先要制订统一的国家标准,并严格按标准生产;其次要逐步形成规模生产,提高商品化程度、提高标准件质量、降低成本;再次是要进一步增加标准件的规格品种。

⑥应用优质材料和先进的表面处理技术对于提高模具寿命和质量显得十分必要[1]。

第1章 应急灯外壳工艺性分析

1.1 材料性能

图1.1所示为应急灯外壳立体图,材料为ABS,外观黑色,精度等级一般(4级精度),制品表面光滑美观,带有精细花纹。ABS为热塑性塑料,密度1.05~1.07g/cm3,抗拉强度30~50MPa,抗弯强度41~79MPa,拉伸弹性模量1587~2277MPa,弯曲弹性模量1380~2690MPa,收缩率0.3%~0.8%[2]。该材料综合性能好,冲击强度高,尺寸稳定,易于成型,耐热和耐腐蚀性也较好,并具有良好的耐寒性。是目前产量最大、运用最广泛的一种塑料[2]1.2 成型特性和条件

其吸湿性强,塑料在成型前必须充分预热干燥(80~90℃下至少干燥2小时),使其含水量小于0.3%。对于要求表面光泽的零件,塑料在成型前更应该进行长时间预热(80~90℃下至少干燥3小时)[2]。

塑料加热温度对塑料的质量影响较大,温度过高易于分解(分解温度>270℃),一般料筒温度为180~260℃,建议温度245℃

成型时宜采用较高的加热温度(对精度较高的塑件,模温宜取50-60℃,对高光泽耐热塑件,模温宜取60-80℃)和较高的注射压力(柱塞式注射机:料温180~230℃,注射压力100~140MPa;螺杆式注射机:温度160~220,注射压力70~100MPa)[3]。

1.3 结构工艺性

零件壁厚基本均匀,所有壁厚均大于塑件的最小壁厚1mm,借助solidworks软件分析可知注塑成型时不会发生填充不足现象。塑件为壳体类制件, 外表面为可见光亮面,制件上表面有有19个孔,中间开了一个凹槽,凹槽中心有个起连线作用的大孔,,大孔四周有4个固定LED灯面板的孔唇,上表面四周分布起装饰作用的灯,还有精美文字,总体尺寸为长200mm,宽200mm,高50mm。该制件虽小,但结构复杂,需采用两板双分型结构,制造精度要求稍高。

1.4 产品几何形状分析

(1)侧孔、内螺纹与圆弧面

在龙头壳体设计中,为了产品的美观大方,,患有消费者使用起来比较方便,侧孔是必须的,另外内螺纹是为了安装调节水量大小而设计的,圆弧面是为了尽量减少水压力的损失,尽量减少降低水流动的而设计的,所以这些是必须的。在现代日常生活当中,消费者追求的不再是便宜,首先是美观实用,价格实惠,更是要符合人体工程学,为此,对产品的设计要求进一步提高,而圆弧则是这种要求[3]。

(2)脱模斜度

在塑料制品的成型中为了便于将制品从模具内脱出,制品的内外壁必须有足够的脱模斜度。脱模斜度与塑料品种、制品的形状、模具结构等因素有关,一般情况下30′~2°之间选取。一些常用塑料的脱模斜度经验数据参阅表1.3。

表1.3 常用塑料的脱模斜度经验数据

塑料名称或代号脱模斜度

聚乙烯、聚丙烯、软聚氯乙烯30′~1°

ABS、尼龙、聚甲醛、氯化聚醚、聚苯醚40′~1°30′

硬聚氯乙烯、聚碳酸酯、聚砜、聚苯乙烯、有机玻璃50′~2°

热固性塑料20′~1°

选择塑件的脱模斜度时,应遵循一下原则:

①应尽量选择较大的脱模斜度,使制品容易脱出。

②当塑件收缩率较大时,应选用较大的脱模斜度。

③当制品的壁较厚时,成型后的收缩量大,此时,应选用较大的脱模斜度。

④高大的制品,应尽量选用较小的脱模斜度。

⑤精度较高的制品,选用较小的脱模斜度。

⑥如果要求制品在脱模后留在型芯一侧时,则内表面的脱模斜度要比外表面的小。

制品高度和孔的深度较小时(内孔深<10mm,外形高<20mm),可以不设计脱模斜度。

⑦标注脱模斜度时,内孔以小端为基准,外表面以大端为基准。

根据以上的原则和考虑最优的方案确定,龙头壳体的脱模斜度为1°[3]

(3)壁厚

塑料成型时,由于收缩量较大,当壁厚不均匀时,收缩不均与会对制品的外观和力学性能产生较大的影响。

制品的壁太厚时,不但用料过多,还会给成型工艺带来困难,而且易产生气泡、缩孔、凹痕和翘曲等缺陷。壁厚过小,会使熔融塑料在模具型腔中的流动阻力较大,强度不够,所以在设计塑料制品时,应注意选用适当的壁厚。选择制品的壁厚时,应遵循以下原则:

①壁厚应均匀。

②壁厚一般1mm~6 mm,常用2mm~3mm。

表1.4 常用热塑性塑料的最小壁厚和常用的壁厚推荐值

塑料名称最小壁厚/mm常用壁厚/mm

小型制品中型制品大型制品

尼龙0.450.761.502.4~3.2

聚乙烯0.601.251.602.4~3.2

聚苯乙烯0.751.251.602.4~3.2

改性聚苯乙烯0.751.251.602.4~3.2

有机玻璃0.801.502.202.4~3.2

硬聚氯乙烯1.201.601.802.4~3.2

聚丙烯0.851.451.752.4~3.2

聚碳酸酯0.951.802.302.4~3.2

醋酸纤维素0.701.251.902.4~3.2

聚甲醛0.801.401.602.4~3.2

按照以上表和最优化原理,取主要部分的壁厚值大概为2mm[3]。

(4)圆角

塑件的边缘和边角带有圆角,可以增强塑件某部位或者整个塑件的机械强度从而改善成型时塑料在模腔内流动条件,也有利于塑件的顶出和脱模。因此塑件除了使用上的要求采用尖角或者不能出现圆角外,应该尽量采用圆角特征。塑件上采用还可以使模具成型零部件加强,排除成型零部件热处理或使用时可能产生的应力集中问题。由塑件的产品图可知:最大圆角特征R=2mm,最小圆角特征r=1mm

从理论分析,边缘圆角特征与塑件壁厚存在如下图1.4的关系: 表2.1 XS-ZY-4000技术规格

XZ-SY-250注射机

额定注塑量cm34000

螺杆直径mm130

注射压力MPa106

注射行程mm370

注射方式螺杆式

注射时间S-6.0

螺杆转速r/min80

合模力KN10000

最大成型面积3800

最大开(合)模行程mm1100

模具最大高度mm1000

最小高度mm700

动、定模固定板尺寸mm1350×1250

拉料空间mm1050×950

合模方式两次动作液压式第2章 应急灯外壳注塑模具的结构设计

总体方案拟订:

对任何塑料件的模具设计都有一定的程序,首先要确定该塑件使用哪一种浇口形式,因为目前浇口的形式很多,并且用不同的浇口形式可以得到不同的塑件效果,得到的塑件表面质量也不同,因此确定浇口形式也是至关重要的。再就是要确定在塑件的什么位置进行浇注,对于这个问题我们都没有定论,只有借助SolidWorks 2007内的Moldflow模块来进行分析后再确定浇口位。接着要确定一模几腔,只有把这些前期工作都做好之后 才能够顺利的进行模具设计。

2.1 分型面的选择

模具上用以取出塑料制品和浇注系统凝料的可分离的解除表面,称为分型面,也可称为分模面。选择分型面的基本原则是:分型面应选择在塑件断面轮廓最大位置处,以便于顺利脱模,同时还应考虑以下几个因素[6]:

(1)分型面选择应便于塑料制件脱模和简化模具结构,为此,选择分型面应尽可能使塑料制件开模时留在动模。

(2)分型面应选择在不影响塑件外观质量的部位,使其产生的飞边易于清理和休整。

(3)分型面选择应有利于排气,为此应尽可能使其分型面与流料末端重合。

(4)分型面选择应有利于零件的加工。

(5)分型面的选择应考虑注塑机的技术参数。注塑成型时所需要的锁模力是与塑件在合模方向的投影面积成正比,所以选择分型面时,应尽量选择塑件在垂直合模方向上投影面积较小的表面,以减少锁模力。

根据上述原则,应急灯外壳注塑模具的分型面形状及位置如图2.1所示。2.2 确定模具基本结构及模架的选定

模具的基本结构有两种:单分型面注塑模和双分型面注塑模。

(1)单分型面注塑模 是注塑模中最简单、应用最普及的一种模具,它以分型面为界将整个模具分为动模和定模两部分。一部分型腔在动模,一部分型腔在定模。主流道在定模,分流道开设在分型面上。开模后,制品和流道留在动模,制品和浇注系统凝料从同一分型面内取出,动模部分设有推出系统,开模后将制品推离模具。

(2)双分型面注塑模 它从不同的分型面分别取出流道内的凝料和塑件,又称三板式注塑模具。与单分型面注塑模相比,三板式注塑模具增加了一个可移动的中间板(又名浇口板)。中间板适用于采用点浇口进料的单型腔和多型腔模具。在开模时由于定距拉杆的限制,中间板作定距离的分开,以便取出这两块板之间流道内的凝料,而利用推板或推杆将型芯上的塑件脱出。

双分型面注塑模与单分型面注塑模的最大区别就是,双分型面注塑模在生产过程中浇注系统凝料和制品会自动切断分离,便于实现自动化生产,而单分型面的浇注系统操作简单,大大提高了生产效率。

应急灯外壳为大批大量生产,从提高生产效率角度出发,我选择单分型面注塑模。虽然,结构复杂,但是制品质量更好,经济效益更高[4]。

2.3 确定型腔的数量和布局

模具型腔的数量通常是客户或产品工程部根据产品的批量,塑料制品的精度,塑料制品的大小,用料以及颜色的来确定的,型腔数量越多,制品的精度越低,经济性越差,成型工艺越复杂,并且保养和维修越困难,故障发生率越高。确定型腔数量的方法有:根据锁紧力确定,根据最大注塑量确定,根据塑件精度和经济性确定,本零件主要从精度考虑,该零件尺寸中等,为大批大量生产,因此采用一模两腔,即一次注射成型两个塑料制件,采用Y形布局,优点是流道转折较少,热量压力损失较小。布置方案如下图2.2:

参考文献

[1] 大连理工大学工程画教研室编.机械制图[M].高等教育出版社,2003

[2] 叶久新 王群主编.塑料成型工艺及模具设计[M].机械工业出版社,2007.

[3] 屈华昌主编.塑料成型工艺与模具设计[M].北京:机械工业出版社,1996.

[4] 翁其金.塑料模塑成型技术[M].北京:机械工业出版社,2000.2

[5] 模具实用技术丛书编委会.模具实用技术注塑模具设计制造与应用实例[M].北京:机械工业出版社2002.2

[6] 陈世煜 陈可娟.塑料注塑成型模具设计[M].北京:国防工业出版社,2007.9

[7] 唐志玉.大型注塑模具设计原理与应用[M].北京:化学工业出版社,2002.1

[8] 王树勋 朱亚林.注塑模具设计[M].广州:华南理工大学出版社,2005.5

[9] 模具设计编委会.塑料模具技术手册[M].北京:机械工业出版社,2002.5

[10] 李学锋.塑料模设计及制造[M].北京:机械工业出版社,2002.6

[11] 王敏杰 宋满仓.模具制造技术[M].北京:电子工业出版社, 2004.7

[12] 田福祥.五板式推板推件高压聚乙烯堵头注塑模[J].塑料科技.2007.2

[13] 朱光.塑料注塑模中小型模架及其技术条件[M].北京:清华大学出版社,2003.1

[14] cunha,L,et.al.,performance of chromium nitride and titanium nitride coatings during platics injection moulding[J].Surface and coating Technology,2002.153(2-3):p.160-165.

川公网安备: 51019002004831号

川公网安备: 51019002004831号