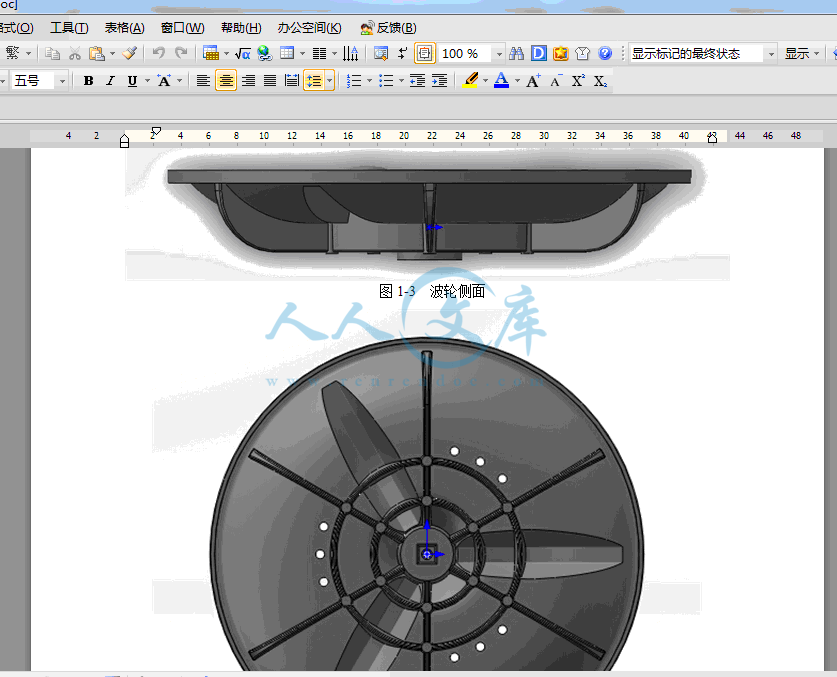

洗衣机波轮注塑模设计

45页 17000字数+说明书+任务书+开题报告+SolidWorks三维图+动画仿真+10张CAD图纸【详情如下】

SolidWorks三维图+动画仿真

任务书.doc

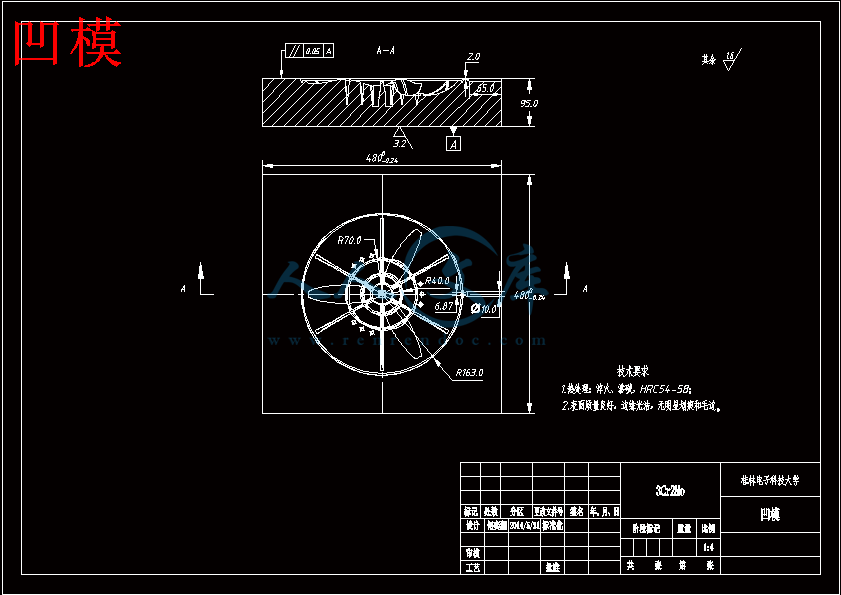

凹模.dwg

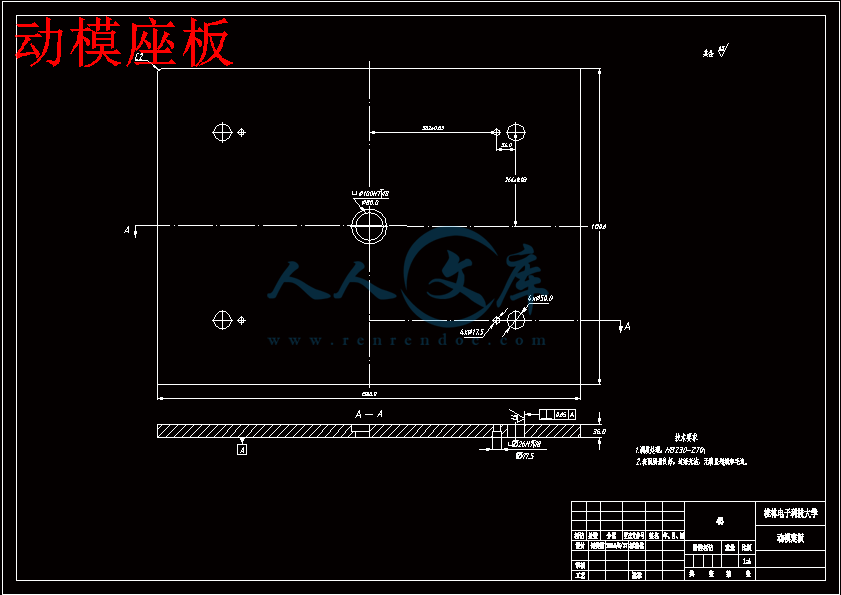

动模座板.DWG

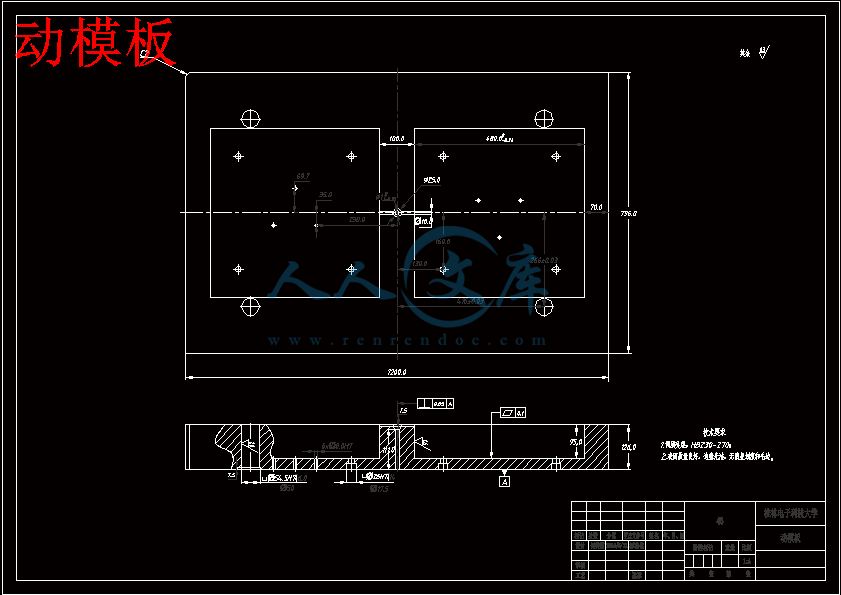

动模板.DWG

型芯.dwg

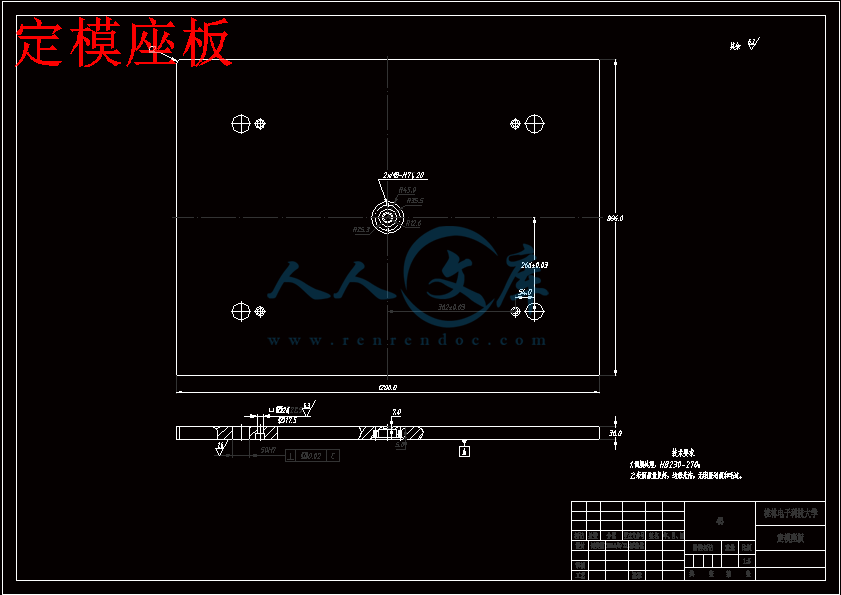

定模座板.DWG

定模板.DWG

推杆固定板.DWG

支撑板.DWG

波轮.dwg

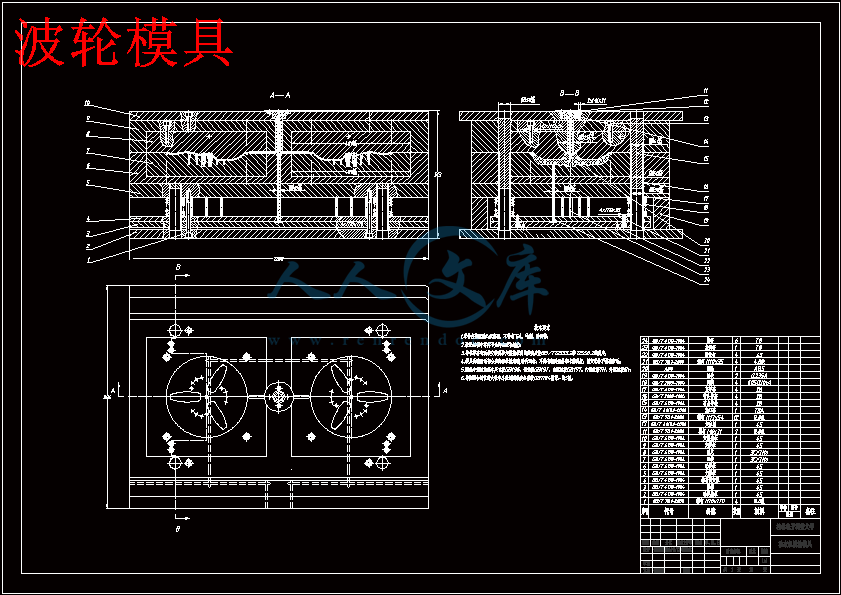

波轮模具.dwg

洗衣机波轮注塑模设计开题报告.doc

洗衣机波轮注塑模设计说明书.doc

进度计划表.doc

摘 要

本文是关于洗衣机波轮的注塑模具设计。通过生活实例和参考相关的资料确定波轮的尺寸参数,利用三维软件进行三维建模设计出波轮塑件,再对波轮塑件拔模分析获得分型面,生成型芯和凹模,最后是根据型芯和凹模选择模架。阐述了模具型芯、凹模、浇注系统、冷却系统、脱模机构的设计,注射机的选择,选用标准零件和设计非标准零件。论证了如何运用计算机辅助软件(Solidworks和CAD)进行塑件和模具的设计,通过掌握塑料产品设计、机械设计基础、注塑模具设计、塑料产品成型工艺、工程力学、工程制图等相关知识及计算机辅助设计的技能。最后论文对如何利用计算机辅助软件进行模具设计、装配、仿真和分析作出了详细的介绍。

关键词:洗衣机波轮;注塑模;计算机辅助软件。

Abstract

This article is about the injection mold design washing machine impeller. Size of impeller parameters determined by real-life examples and reference information related to the use of three-dimensional design software for three-dimensional modeling Washing plastic parts, plastic parts and then the impeller draft analysis obtained parting surface, producing core and die, the last is based on the core mold and die choice. Select elaborated mold core, die, gating system, cooling system, designed to release agencies injection machine, the choice of standard parts and design of non-standard parts. Demonstrates how to use computer-aided software (Solidworks and CAD )performed plastic parts and mold design, computer-aided by mastering the knowledge and plastic product design, mechanical design, mold design, plastic molding, engineering mechanics, engineering drawing, etc. design skills. Finally the paper on how to use computer-aided software for mold design, assembly, simulation and analysis made ??in detail.

Key words: washing machine impeller; injection mold; computer aided software.

目 录

引言1

1 材料的选择及其工艺分析3

1.1 ABS的简介5

1.1.1组成结构5

1.1.2主要特性5

1.1.3物料性能6

1.1.4成型性能6

2 注射机的选择7

2.1 塑件的质量属性7

2.2 注射机的确定7

2.2.1最大注射量7

2.2.2型腔数目7

2.2.3锁模力8

2.2.4注射机选定8

2.2.5锁模力的校核10

2.2.6最大注射量校核10

2.2.7模具厚度校核11

2.2.8开模行程校核11

3 波轮模具设计12

3.1 型腔分布12

3.2 分型面设计12

3.3 浇注系统设计13

3.3.1浇口套设计14

3.3.2定位圈设计14

3.3.3分流道设计15

3.3.4浇口设计16

3.3.5浇注系统的平衡17

3.4 排气的设计17

4 成型零件设计18

4.1 成型零件的结构设计18

4.1.1凹模设计18

4.2 型芯设计18

4.3 成型零件工作尺寸计算19

4.3.1型腔径向尺寸的计算19

4.3.2型腔深度尺寸与型芯高度尺寸的计算20

4.4 脱模机构零件的计算20

4.4.1脱模力的计算20

4.4.2顶杆直径计算21

4.4.3推杆的位置和布局22

4.4.4复位弹簧22

4.5 模板的选择24

4.5.1垫块,推板尺寸的确定25

4.5.2标准模架的选取26

4.5.3导柱和导套的选择26

4.6 温度调节系统设计29

4.6.1成型周期30

4.6.2冷却计算30

4.7 塑料模具的材料及热处理31

4.7.1塑料模具的材料应该具有的性能条件32

4.7.2模具材料与热处理列表32

5 利用软件进行模具的装配与仿真34

5.1 装配过程34

5.2 装配体仿真36

6 模具的装配37

6.1 模具的装配顺序37

6.2 开模过程分析37

7 总结38

谢辞39

参考文献40

引言

对塑料产品发展前景的认识

随着社会的发展,人们生活水平的提高,人们对塑料产品的要求日益增高,不仅要求达到预期的效果,而且要有美观大方的外表。设计和制造者都应以人为本,创造了人类的视听梦想。

塑料产品的原材料主要来自于塑料,也就是说大部份的塑件都是以注塑模的制造。因此,注塑模在塑料工业中显得相当重要。

由于塑料产品应用前景可观,更新换代比较快,也就要求注塑模技术也应跟上时代发展的步伐。

塑料产品的使用现状

现今社会中,塑料制品已经随处可见。比如:照相机、办公机器、汽车、仪器仪表、电话机、电视机、收录机、洗衣机、电冰箱和手表的壳体等零件,都已经向着塑料方向发展。近年来由于工程塑料制件的强度和刚度等都有了很大的提高,因而各种工程塑料零件的使用范围也在不断扩大。今后随着微型电子计算机的普及和汽车的轻型化,塑料制件的使用范围将会越来越大,塑料工业的生产量也将迅速增长,塑料的应用将覆盖所有国民经济部门,特别是在国防和尖端科学技术领域中占据重要的地位。

模具的工业地位

模具的定义是利用模具特定形状去成型具有一定的形状和尺寸制品的装置。各种材料加工工业中广泛使用着各种模具。按照制品选用的原材料不同,成型的方法不同,一般将模具分为塑料模具、金属冲压模具、橡胶模具、玻璃模具等。

模具能实现的全面要求是:生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。从模具使用的角度:效率高、自动化操作简便;从模具制造的角度:结构合理、制造简单容易、成本低廉。

模具的质量影响着制品的质量。首先,模具型腔的形状、尺寸、表面光洁度、分型面、浇注口、排气槽位置和脱模方式等都对制件的机械性能、电性能、内应力大小、各向同性性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹、尺寸精度和形状精度以及制件的物理性能等有十分重要的影响。其次,在加工过程中,模具的结构对操作难易程度影响非常大。在塑料制品大批量生产时,应尽量减少开模、合模的过程和取下制件过程中的手工操作,因此常采用自动开合模自动顶出机构,在全自动生产过程中,还要保证制品能自动从模具中脱落。另外模具对制品的成本也是有影响的。当生产批量不大时,模具制造的费用在制件上的成本占有很大的比例,这时应尽可能的采用结构合理又简单的模具,以降低成本。

在现代生产中,高效的设备、先进的模具、合理的加工工艺是模具工业中必不可少是三项重要因素,尤其是模具对实现材料加工工艺要求、塑料制件的使用要求和造型设计起着重要的作用。高效的全自动设备也只有装上能自动化生产的模具上才有可能被充分发挥其作用,产品的生产和更新都是以模具的制造和更新为前提的。由于制件品种和产量需求很大,对模具也提出了越来越高的要求。因而模具不断地向前发展。

模具的发展趋势

近几年来,模具工业的增长十分迅速。大型、微型、高效率、自动化、精密、高寿命的模具在整个模具产量中所占的比重越来越大。从模具的设计和制造角度上来看,模具的发展趋势可以分为以下几个方向:

理论研究加深

在模具设计中,工艺原理的研究越来越深入,模具设计已经有经验设计阶段逐渐向理论技术设计各方面发展,使得产品的产量和质量都得到很大的提高。

高效率、自动化

大量采用各种高效率、自动化的模具结构。高速自动化的成型机械配合以先进的模具,对提高产品质量,提高生产率,降低成本起了很大的作用。

大型、小型、高精度及高寿命

由于产品应用的扩大,于是出现了各种大型、小型、精密及高寿命的成型模具,为了满足这些要求,研制了各种高强度、高硬度、高耐磨性能且易加工、热处理变形小、导热性优异的制模材料。

革新制造模具工艺

在制造模具工艺上,为缩短模具的制造周期,减少钳工的工作量,在模具加工工艺上的改进很大,特别是异形型腔的加工,采用了各种先进的机床,这不仅大大提高了机械加工的比重,而且提高了加工精度。

标准化

开展标准化工作,不仅大大提高了模具的生产效率,而且改善了质量,降低了成本。 技术要求:

塑件不可以有裂纹和变形缺陷;

塑件需要有耐腐蚀性;

脱模斜度3o;

塑件厚度要求均匀为3毫米;

塑件表面要求光滑平整。

经过分析确定所用材料:ABS

1.1 ABS的简介

塑料ABS无毒、无味,外观呈象牙色半透明,或透明颗粒或粉状。密度为1.05~1.18,收缩率为0.4%~0.9%,弹性模量值为2Gpa,泊松比值为0.394,吸湿性<1%,熔融温度217~237℃,热分解温度>250℃。塑料ABS有优良的力学性能,其冲击强度极好,可以在极低的温度下使用。塑料ABS的耐磨性优良P3表1-3,尺寸稳定性好,又具有耐油性,可用于中等载荷和低转速下的轴承。ABS的耐蠕变性比PSF及PC大,但比PA及POM小。塑料ABS的热变形温度为93~118℃,制品经退火处理后还可提高10℃左右。ABS在-40℃时仍能表现出一定的韧性,可在-40~100℃的温度范围内使用。塑料ABS的电绝缘性较好,并且几乎不受温度、湿度和频率的影响,可在大多数环境下使用。塑料ABS不受水、无机盐、碱及多种酸的影响,但可溶于酮类、醛类及氯代烃中,受冰乙酸、植物油等侵蚀会产生应力开裂。ABS的耐候性差,在紫外光的作用下易产生降解;于户外半年后,冲击强度下降一半。

1.1.1组成结构

丙烯腈-丁二烯-苯乙烯共聚物是由丙烯腈,丁二烯和苯乙烯组成的三元共聚物。ABS通常为浅黄色或乳白色的粒料非结晶性树脂。ABS为使用最广泛非通用塑料之一。ABS树脂的结构,有以弹性体为主链的接枝共聚物和以坚硬的AS树脂物主链的接枝共聚物;或以橡胶弹性体和坚硬的AS树脂混合物。这样,不同的结构就显示不同的性能,弹性体显示出橡胶的韧性,坚硬的AS树脂显示出刚性,可得到高冲击型,中冲击型,通用冲击型和特殊冲击型等几个品种。具体讲,随橡胶成分B的含量(一般为5~30%)增加,树脂的弹性和抗冲击性就会增加;但抗拉强度,流动性,耐候性等则下降。树脂组分AS的含量(一般为70~95%)含量增大,则可提高表面光泽,机械强度。耐候性。耐热性。耐腐蚀性,电性能,加工性能等好些,而冲击强度等则要下降。树脂组分中A与B的比例分别为30~35%/80~65%。

1.1.2主要特性

塑料ABS树酯是目前产量最大,应用最广泛的聚合物,它将PB,PAN,PS的各种性能有机地统一起来,兼具韧,硬,刚相均衡的优良力学性能。ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,A代表丙烯腈,B代表丁二烯,S代表苯乙烯。经过实际使用发现:ABS塑料管材,不耐硫酸腐蚀,遇硫酸就粉碎性破裂。

由于具有三种组成,而赋予了其很好的性能;丙烯腈赋予ABS树脂的化学稳定性、耐油性、一定的刚度和硬度;丁二烯使其韧性、冲击性和耐寒性有所提高;苯乙烯使其具有良好的介电性能,并呈现良好的加工性。大部分ABS是无毒的,不透水,但略透水蒸气,吸水率低,室温浸水一年吸水率不超过1%而物理性能不起变化。ABS树脂制品表面可以抛光,能得到高度光泽的制品。

ABS具有优良的综合物理和机械性能,极好的低温抗冲击性能。尺寸稳定性。电性能、耐磨性、抗化学药品性、染色性、成品加工和机械加工较好。ABS树脂耐水、无机盐、碱和酸类,不溶于大部分醇类和经类溶剂,而容易溶于醛、酮、酯和某些氯代经中。ABS树脂热变形温度低可燃,耐候性较差。熔融温度在217~237℃,热分解温度在250℃以上。如今的市场上改性ABS材料,很多都是掺杂了水口料、再生料。导致客户成型产品性能不一又不稳定。

1.1.3物料性能

综合性能较好,冲击强度较高,化学稳定性,电性能良好;

与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理;

有高抗冲、高耐热、阻燃、增强、透明等级别;

流动性比HIPS差一点,比PMMA、PC等好,柔韧性好;

适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件。

1.1.4成型性能

无定形材料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时

宜取高料温,高模温,但料温过高易分解(分解温度为>270度)。对精度较高的塑件,模温宜取50-60度,对高光泽。耐热塑件,模温宜取60-80度;

如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法;

如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置;

冷却速度快,模具浇注系统应以粗,短为原则,宜设冷料穴,浇口宜取大,如:直接浇口,圆盘浇口或扇形浇口等,但应防止内应力增大,必要时可采用调整式浇口。模具宜加热,应选用耐磨钢;

料温对塑件质量影响较大,料温过低会造成缺料,表面无光泽,银丝紊乱料温过高易溢边,出现银丝暗条,塑件变色起泡;

模温对塑件质量影响很大,模温低时收缩率,伸长率,抗冲击强度大,抗弯,抗压,抗张强度低。模温超过120度时,塑件冷却慢,易变形粘模,脱模困难,成型周期长;

成型收缩率小,易发生熔融开裂,产生应力集中,故成型时应严格控制成型条件,成型后塑件宜退火处理;

熔融温度高,粘度高,对剪切作用不敏感,对大于200克的塑件,应采用螺杆式注射机,喷嘴应加热,宜用开畅式延伸式喷嘴,注塑速度中高速。

模具的装配

装配模具是模具制造过程中的最后的阶段,装配的精度会直接影响模具的质量、寿命和各部分的功能。模具装配过程是按照模具技术的要求和相互间的关系,将合格的零件连接固定为组件、部件直至装配为合格的模具。

在模具装配的过程中,对模具的装配精度应控制在合理的范围内,模具的装配精度包括相关零件的位置精度,相关的运动精度,配合精度及接触只有当各精度要求得到保证,才能使模具的整体要求得到保证。

塑料模的装配基准分为两种情况,一是以定模和动模的型腔、型芯为装配基准。这种情况,定模及各动模的导柱和导套孔先不加工,将型腔和型芯之间的垫片保证壁厚,动模和定模合模后用平行夹板夹紧,镗投影导柱和导套孔,最后安装动模和定模上的其它零件,另一种是已有导柱导套塑料模架。

浇口套与定模部分装配后,必须与分模面有一定的间隙,其间隙为0.05~0.15毫米,因为该处受喷嘴压力的影响,在注射时都会发生变形,有时在试模过程中经常发现在分模面上浇口套周围出现塑料的飞边,就是由于没有间隙的原因。为了有效的防止飞边,可以接近塑件的有相对位移的面上锉一个三角形的槽,由于空气的压力的缘故可以更好的防止飞边。

6.1 模具的装配顺序

确定装配的基准;

装配前要对零件进行测量,合格的零件必须去磁并将零件擦拭干净;

调整各个零件组合后的累积尺寸误差,如各模板的平行度要校验修磨,以保证模板的组装密合,分型面吻合面积不得小于80%,间隙不得小于溢料的最小值,防止产生飞边;

在装配过程中尽量保持原加工尺寸的基准面,以便于总装合模调整时检查;

组装导向系统并保证开模合模动作灵活自如,不存在松动和卡滞现象;

组装冷却和加热系统,保证管路畅通,不漏水,不漏电,门动作灵活紧固所连接螺钉,装配定位销。装配液压系统时允许使用密封填料或密封胶,但应防止其进入系统中;

试模合格后打上模具标记,包括模具编号、合模标记及组装基面。

6.2 开模过程分析

□□注塑机推动推杆垫板兼顶管垫板使动定模分开,在导柱导向的情况下,动定模顺利分型,同时拉料杆拉断浇口,使塑件在推板和顶管的作用下顺利脱出。闭合时,同样在导柱和导套的导向作用下通过顶柱使顶杆先于型腔复位。以免顶杆碰到型腔,损坏模具。

参考文献

[1] 王孝培.塑料成型工艺及模具简明手册[M].机械工业出版社,2004.

[2] 王树勋.注塑模具设计与制造实用技术[M].华南理工大学出版社,1996.

[3] 陈锡栋,周小玉.实用模具技术手册[M].机械工业出版社,2001.

[4] 池成忠.注塑成型工艺与模具设计[M].北京:化学工业出版社,2010.

[5] 霍从浩,邓昆.Solidworks2008.零件+模具设计技法与典型实例[M].北京:电子工业出版社,2009.

[6] 夏巨谌,李志刚.中国模具设计大典[M].江西科学技术出版社,2003.5

[7] 党根茅,骆志斌,李集仁. 模具设计与制造[M].西安电子科技大学出版社,1995.

[8] 金国珍.工程塑料[M].化学工业出版社.2011.

[9] 付宏生,刘京华.注塑制品与注塑模具设计[M].上海:化学工业出版社,2003.

[10] 田椿年.模具设计图册[M].中国轻工业出版社,1988.

[11] 贾润礼,程志远.实用注塑模具设计手册[M].中国轻工业出版社,2000.

[12] 陈锦昌,刘就女,刘林.计算机工程制图[M].华南理工大学出版社,1998.

[13] 廖念钊,莫雨松,李硕根.互换性与技术测量[M].中国计量出版社,2000.

[14] 屈福康.模具CAD/CAM [M].清华大学出版社,2006.

[15] 李发致.模具先进制造技术[M].机械工业出版社,2003.

[16] 郁文娟.塑料产品工业设计基础[M].北京:化学工业出版社,2007.

[17] CARVILL,J.. Mechanical Engineer's Data Handbook Mechanical_Engineers _Data _Handbook[M],2002.

[18] 江健.浅析注塑模具的发展[J].广西轻工业,2011,(3):167-173.

川公网安备: 51019002004831号

川公网安备: 51019002004831号