电火花线切割加工试验及参数优化分析

46页 19000字数+说明书+任务书+开题报告+5张CAD图纸【详情如下】

上钳体.dwg

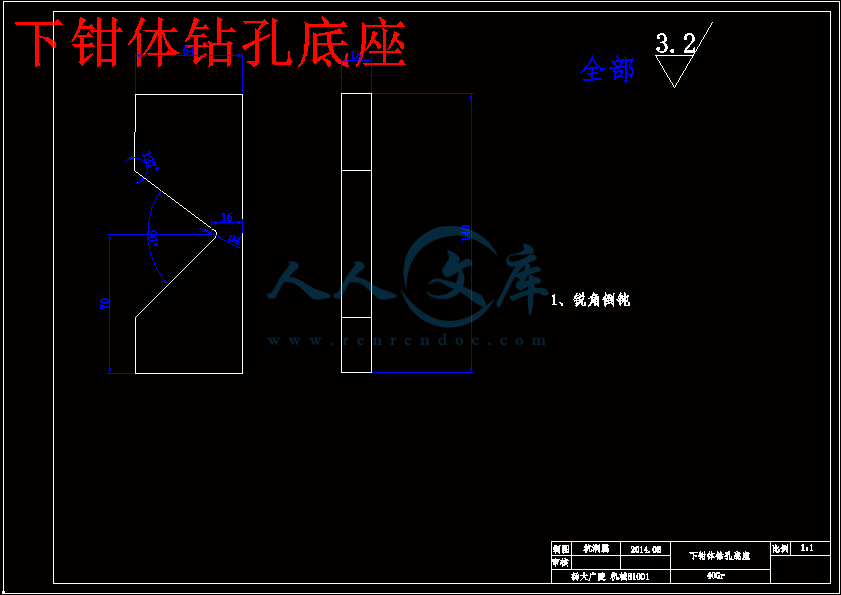

下钳体钻孔底座.dwg

任务书.doc

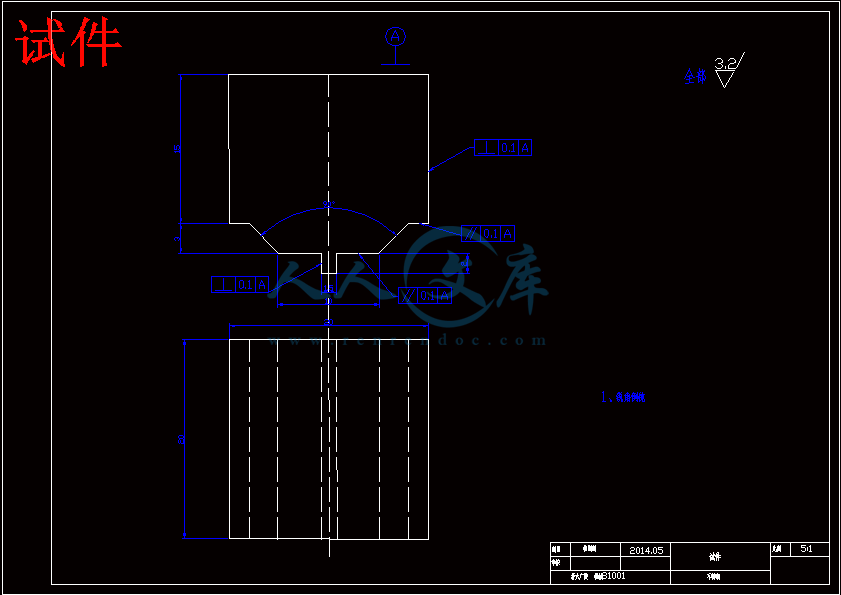

冲击试样.dwg

前期材料.doc

实习小结.doc

封面.doc

电火花线切割加工试验及参数优化分析开题报告.doc

电火花线切割加工试验及参数优化分析论文.doc

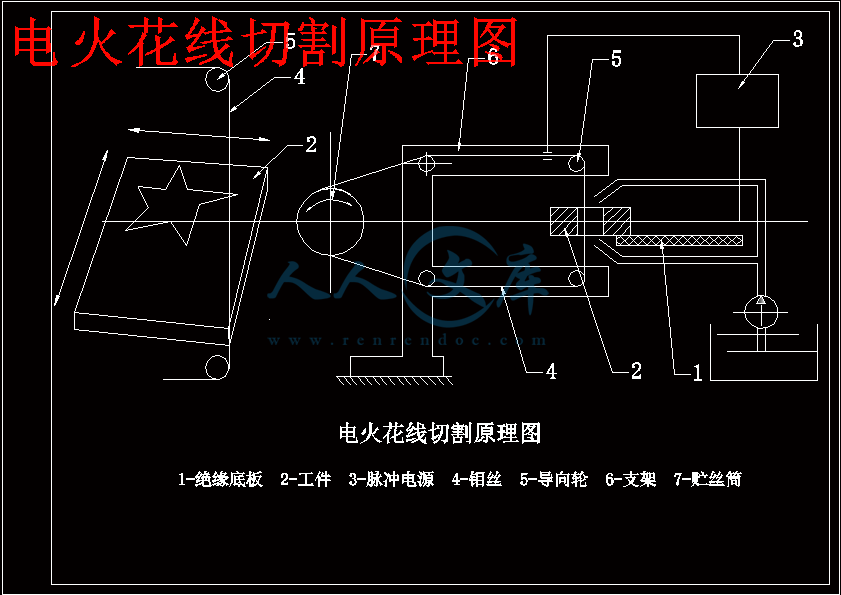

电火花线切割原理图.dwg

试件.dwg

摘要

随着科学技术的进步,具有复杂三维型面及难加工材料零件的应用越来越广泛,普通的机械加工难以满足要求,而特种加工中的电火花加工具有成形精度高,可加工三维曲面的任何导电材料的特性,在特种加工中具有重要地位,在现代制造业中有重要应用。

本毕业设计课题在熟悉电火花线切割加工机的组成部分、功能、工作原理及操作方法基础上,进行电火花线切割加工工艺设计及机理试验,熟悉其加工特性,进行加工参数优化,为其实际应用建立工艺基础。对不同电参数进行加工试验,对加工结果进行对比分析,讨论工艺参数对加工速度、加工精度以及表面粗糙度等工艺指标的影响规律。

关键词:电火花线切割 基本原理 参数优化 工艺设计

Abstract

With the progress of science and technology,?application and?has a?complex three-dimensional surface?and difficult to machine materials,?parts of the?more extensive,?general?difficult to satisfy the requirements of?machining,?and themachining?of?WEDM?with?high forming precision,?characteristic of?any conductive material?can be processed?3D surface,?has an important position in theconstruction?process,?there are?an important application?in modern manufacturing industry.

The graduation project in the familiar WEDM wire cutting machine component, function, working principle and method of operation, based on the conduct WEDM process design and testing mechanism, familiar with its processing characteristics, processing parameters optimized for the practical application of the process to establish the foundation. Different electrical parameters for processing test, the results of a comparative analysis of the process, discuss the impact of the law of process parameters on processing speed, precision and surface roughness technology indicators.

Keywords: WEDM Fundamental Parameter optimization Process Desig

目录

摘要II

AbstractIII

第一章 引言1

1.1 电火花线切割的发展1

1.2 电火花线切割机床的分类2

1.3 电火花线切割的加工环境3

1.4 本章小结4

第二章 电火花线切割加工的机理及应用5

2.1电火花线切割加工原理5

2.2电火花线切割加工物理过程7

2.3电火花线切割加工的特点10

2.4电火花线切割加工的局限性13

2.5电火花线切割加工的应用13

2.6本章小结14

第三章 电火花加工设备15

3.1机床传动系统16

3.2机床操作步骤17

3.3机床控制系统19

3.4 本章小结21

第四章 加工试验及分析22

4.1试验简介22

4.2电极工具头制作33

4.3本章小结36

第五章 试验总结 体会及前景37

5.1实验总结37

5.2体会38

5.3前景39

5.4 本章小结39

致 谢40

参考文献41

第一章 引言

1.1.电火花线切割的发展

电火花线切割机(Wire?cut?Electrical?Discharge?Machining简称WEDM),属电加工范畴,是由前苏联拉扎林科夫妇研究开关触点受火花放电腐蚀损坏的现象和原因时,发现电火花的瞬时高温可以使局部的金属熔化、氧化而被腐蚀掉,从而开创和发明了电火花加工方法。线切割机也于1960年发明于前苏联,我国是第一个用于工业生产的国家。

目前电火花线切割加工技术的研究与发展趋势主要表现在以下几个方面:

1.新型走私系统

2.油基工作液

3.自动化,人工智能技术

4.微细电火花线切割加工

5.多次切屑工艺

今后的趋势是将在以下几个方面进行深人开发研究:

1)开发和完善开放式的数控系统。目前高速走丝电火花线切割机所用的数控软件是在DOS基础上开发的,有很大的局限性,难于进一步扩充其功能。现在应加速向以pc机为基础的开放式、多任务管理与控制系统发展,以便充分开发PC机的资源,扩充数控系统功能。

2)继续完善数控电火花线切割加工的计算机绘图、自动编程、加工规机控制及其缩放等功能,扩充自动定位、自动找中心、低速走丝及自动穿丝、高速走丝及自动紧缩等功能,提高电火花线切割加工的自动化程度。

3)研究放电间隙状态数值检测技术,建立伺服控制模型,开发加工过程伺服进给自适应控制系统。为了提高加工精度,还应对传动系统的丝距误差及传动间隙进行精确检测,并利用PC机进行自动补偿。

4)开发和完善数值脉冲电源,并在工艺试验基础上建立工艺数据库,开发加工参数优化选取系统,以帮助操作者根据不同的加工条件和要求合理选用加工参数,充分发挥机床潜力。

5)深人研究电火花线切割加工工艺规律,建立加工参数的控制模型,开发加工参数自适应控制系统,提高加工稳定性。

6)进一步开发有自主版权的电火花线切割—和人工智能软件。

积极采用现代技术,促进电火花线切割技术发展今后的电火花线切割技术开发研究将会涉及到:用激光测量技术来分析研究机床零部件的制造质量;用有限元技术来分析机床结构的力学性能和热稳定性;用陶瓷等新材料来制造机床的关键零部件及其工夹具;用模糊控制技术来开发伺服进给和加工参数控制系统;用人工神经网络技术来研究各种复杂系统的输入量与输出量之间的关系,并建立相关的神经网络模型;用数值模拟(计算机仿真)技术上的各种疑难问题,并预测其结果;用专家系统或人工智能系统来控制加工过程等。

1.2 电火花线切割机床的分类

1.2.1电火花线切割机床根据电极丝的运行方向和速度

电火花线切割机场通常风味两大类:一类是往复高速走丝电火花线切割机床,一般走丝速度为8-10m/s,这是我国生产和使用的主要机种,也是我国独创的电火花线切割加工模式;另一类是单向低速走丝电火花线切割机床,一般走丝速度低于0.2m/s,这是国外生产和使用的主要机种。

1.2.2 按电极丝运动轨迹的控制形式分

(一)靠模仿形控制电火花线切割机床

靠模仿形电火花线切割机床,其在进行线切割加工前,预先制造出与工件形状相同的靠模,加工时把工件毛坯和靠模同时装夹在机床工作台上,在切割过程中电极丝紧紧的贴着靠模边缘作轨迹运动,从而切割出与靠模形状和精度相同的工件。

(二)光电跟踪控制电火花线切割机床

光电跟踪控制电火花线切割机床,其在进行线切割前,先根据零件图样按一定比例描绘出一张光电跟踪图,加工时将图样置于机床的光电跟踪台上,跟踪台上的光点头始终追随墨线图形的轨迹运动,再借助于电气、机械的联动,控制机床工作台连同工件相对电极丝做相似形的运动,从而切割出与图样形状相同的工件。

(三)数字程序控制电火花线切割机床

数字程序控制电火花线切割机床,采用先进的数字化自动控制技术,驱动机床按照加工前根据工件几何形状参数预先编制好的数控加工程序自动完成加工,不需要制作靠模样板也无需绘制放大图,比前面两种控制形式具有更高的加工精度和广阔的应用范围,目前国内外95%以上的电火花线切割人机床都以采用数字化。

1.2.3按加工尺寸范围分类

按加工尺寸范围可分为大,中,小型,还可以分为普通型于专用型等。目前国内外的线切割机床采用不同水平的微机数控系统,从单片机,单板机到卫星计算机系统,一般都还具有自动编程的功能。

1.3电火花线切割的加工环境

环境的选择与线切割电放电加工设备及其操作人员有直接关系,环境选择的好坏有以下影响:其一,损坏设备性能及精度,使其机床寿命缩短;其二,影响工件加工精度,造成品质不良;其三,对操作者的安全及身体健康也有危害。故而,在环境场所的选择应考虑以下事项:

1.满足线切割机床所要求的空间尺寸

2.选择能承受机床重量的场所

3.选择没有振动和冲击传入的场所。

线切割放电机床是高精度加工设备,如果所放置的地方有振动和冲击,将会对机台造成严重的损伤,从而严重影响其加工精度,缩短其使用寿命,甚至导致机器报废。

4.选择没有粉尘的场所,避免流众多的通道旁边。

(1) 线切割放电机器之本身特性,其空气中有灰尘存在,将会使机器的丝杆受到严重磨损,从而影响使用寿命。

(2) 线切割放电机器属于计算机控制,计算计所使用的磁盘对空气中灰尘的要求相当严格的,当磁盘内有灰尘进入时,磁盘就会被损坏,同时也损坏硬盘。

(3) 线切割放电机本身发出大量热,所以电器柜内需要经常换气,若空气中灰尘太多,则会在换气过程中附积到各个电器组件上,造成电器组件散热不良,从而导致电路板被烧坏掉。因此,机台防尘网要经常清洁。

5.选择温度变化小的场所,避免阳光通过窗户和顶窗玻璃直射及靠近热流的地方。

(1)高精密零件加工之产品需要在恒定的温度下进行,一般为室温20C。

(2)由于线切割放电机器本身工作时产生相当大的热量,如果温度变化太大则会对机器使用寿命造成严重影响。

6.选择屏蔽屋:因线切割放电加工过程属于电弧放电过程,在电弧放电过程中会产生强烈的电磁波,从而对人体健康造成伤害,同时会影响到周围的环境。

7.选择通风条件好,宽敞的厂房,以便操作者和机床能在最好的环境下工作.第二章 电火花线切割加工的机理及应用

2.1 电火花线切割加工原理

电火花线切割加工的基本原理是利用移动的细金属导线(铜丝或者钼丝)作电极,利用脉冲电源对工件进行脉冲火花放电,利用数控技术控制电极丝相对工件运动,可切割成形各种二维、三维表面。

自由正离子和电子在场中积累,很快形成一个被电离的导电通道。在这个阶段,两板间形成电流。导致粒子间发生无数次碰撞,形成一个等离子区,并很快升高到8000到12000度的高温,在两导体表面瞬间熔化一些材料,同时,由于电极和电介液的汽化,形成一个气泡,并且它的压力规则上升直到非常高。然后电流中断,温度突然降低,引起气泡内向爆炸,产生的动力把溶化的物质抛出弹坑,然后被腐蚀的材料在电介液中重新凝结成小的球体,并被电介液排走。然后通过NC控制的监测和管控,伺服机构执行,使这种放电现象均匀一致,从而达到加工物被加工,使之成为合乎要求之尺寸大小及形状精度的产品。 1—绝缘底板 2—工件 3—脉冲电源 4—钼丝 5—导向轮 6—支架 7—贮丝筒

2.1.1低速走丝线切割加工基本原理

低速走丝电火花线切割机床的电极丝作低冲单向运动,一般走丝速度为0.2 ~15m/min。低速走丝电火花线切割加的电极丝为黄铜丝、镀锌黄铜丝或者钼丝,电极丝直径一般为 0.10~0.35mm。图2.2所示为低速走丝电火花线切割工艺装置示意图。电极丝的路径是从储丝筒6出来,经过上导轮后穿过要切割的工件,再经过下导轮,被收丝筒11没收或排出不再重复使用。被切割的工件2固定在工作台7上,被切割面水平放置。在切割过程中,工件在工作台上受电动机8、9的拖动,在水平方向按照预置的XY轨迹伺服运动,电极丝除了由上至下不停运转外,还可以下导轮为轴心,上导轮在上拖板的拖动下按预置轨迹作方向的运行,这些运动的合成可以切割出不同曲面及锥面的工件。脉冲电源1的正、负极性通过进电块分别加在工件和电极丝上,为放电加工提供脉冲能量。低速走丝的加工方式一般为浸液式,工作液为去离子水,与高速走丝线切割相比,低速走丝对工作液的要求比较高,工作液的电阻率、离子数量、杂质含量都要严格控制在允许范围内。由于低速走丝的电极丝张力可以得到很好的控制,电极丝的振幅影响比较小,在加上工作液的电阻率也比高速走丝的电阻率高许多,因此低速走丝线切割加工时,间隙电压以及伺服跟踪速度与电火花成形加工相似。 高速走丝线切割机的伺服进给变频调节一直依靠操作人员,因此操作人员的工作强度大,机床性能的发挥受到限制。模糊控制技术是人工智能技术中的一个重要方面,它能模仿熟练工人对机床进行控制,已在电火花成形机上成功地应用,在电火花线切割加工中具有良好的应用前景。总结多年来高速走丝线切割加工工艺研究成果,建立相应的知识库和专家系统,降低机床的操作难度是十分必要的。瑞士阿奇公司的Agievision专家系统,其智能化功能只需规定一些有关加工工件的性能和加工要求即可。加工工序是自动生成,且自动连接各道工序,无须人工干预,大大降低了机床操作人员的工作强度。在加工参数自适应等方面能有所作为。日本沙迪克公司推出了NF(神经模糊)数控电源,它不必输入复杂的NC代码能自动选择加工参数,并可根据加工状态自动进行调节,使电加工机床成为一般操作人员也能使用好的机床,解决了电火花加工过程中工艺参数设置长期以来取决于操作人员水平的问题。电火花线切割加工与其他加工方法相比,选择参数较多,,并且在加工过程中还存在着许多不确定因素,在选取加工参数时既要保证单项工艺指标的实现,又要综合考虑各项工艺指标之间的相互制约,因此将参数优化组合并灵活地运用于生产实践比较困难。但在选用参数时,综合考虑各种参数对加工的影响,选出最佳方案,一定可以使电火花线切割加工质量得到提高。

5.4本章小节

本章节主要对试样数据,结果进行分析,总结。确定电火花线切割的主要指标。了解电参数中电压,脉冲,电流等因素及进给速度对加工精度,表面粗糙度的影响,确定电火花线切割的最佳参数及影响因素,选出电火花线切割加工的最佳方案。

参考文献

[1].刘晋春,赵家齐. 特种加工. 北京:机械工业出版社,1995

[2].苑伟政,马炳和. 微机械与微细加工技术 . 西北工业大学出版社,2000.

[3].朱荻. 纳米制造技术与特种加工. 2001年中国机械工程年会特种加工技术论文集.北京:机械工业出版社,2001

[4].袁哲俊,王先逵. 精密和超精密加工技术. 北京: 机械工业出版社,1999.7 .

[5] 胡传炘主编.夏志东副主编. 特种加工手册. 北京工业出版社, 2001

[6] 王建业,徐加文,电解加工原理及应用,国防工业出版社,2001

[7] 曹凤国主编 电火花加工技术 ,化学工业出版社,2005

[8] 王瑞金主编 特种加工技术 北京:机械工业出版社,2001

[9] 王至尧主编 特种加工成形手册 北京:化学工业出版社,2009.6

[10] 曹凤国主编 特种加工手册 北京:机械工业出版社,2010.12

[11].余承业. 特种加工新技术. 国防工业出版社.1995

[12].孔庆华. 特种加工.同济大学出版社.1997.5

[13].刘振辉,杨嘉揩.特种加工.重庆大学出版社.1991.5

[14].胡传稀.特种加工手册.北京工业大学出版社.2001

[15].赵万生. 电火花加工技术. 哈尔滨: 哈尔滨工业大学出版社, 2000. 5.

[16].赵万生, 敦永丰, 耿春明. 国外电火花最新加工. 2001 年中国机械工程学会年会暨第九届全国特种加工学术年会, 2001

川公网安备: 51019002004831号

川公网安备: 51019002004831号