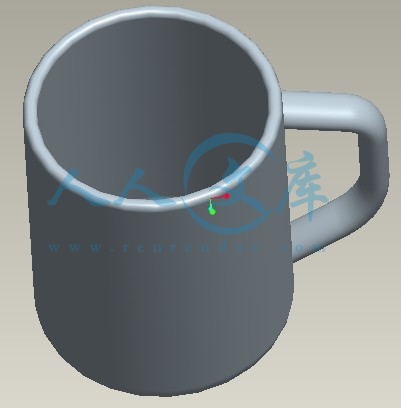

带柄水杯模具设计

40页 20000字数+说明书+任务书+开题报告+外文翻译+11张CAD图纸【详情如下】

PROE三维建模

任务书.doc

凸模.dwg

凹模.dwg

前期材料.doc

动模座板.dwg

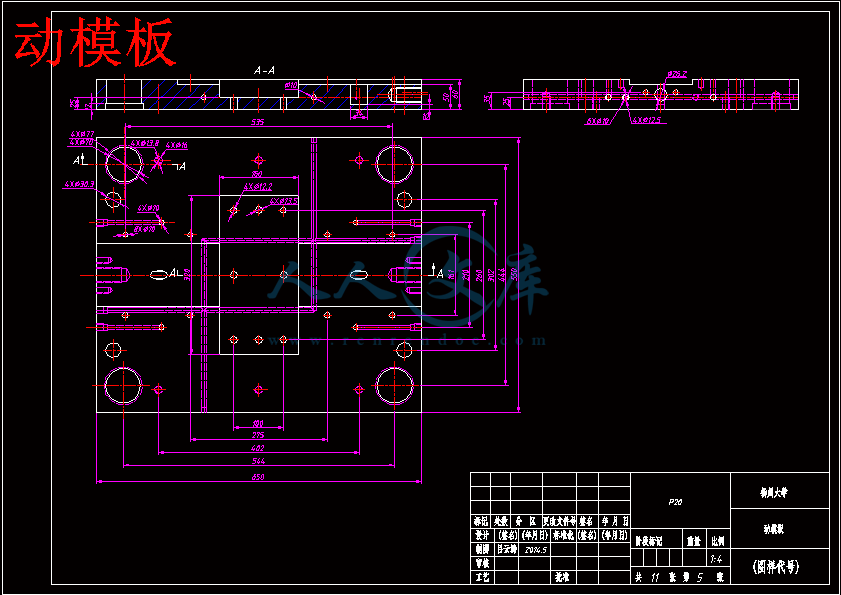

动模板.dwg

外文翻译--环保意识的设计和制造.doc

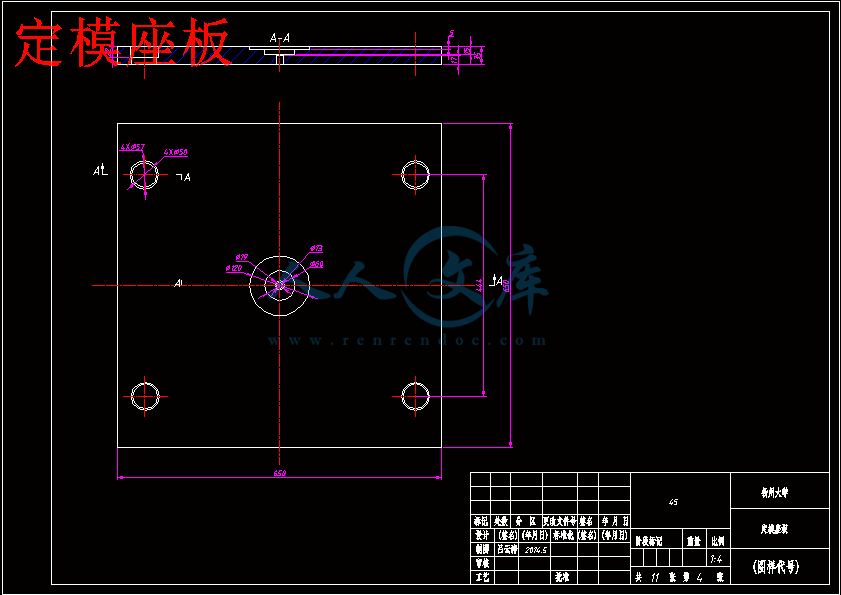

定模座板.dwg

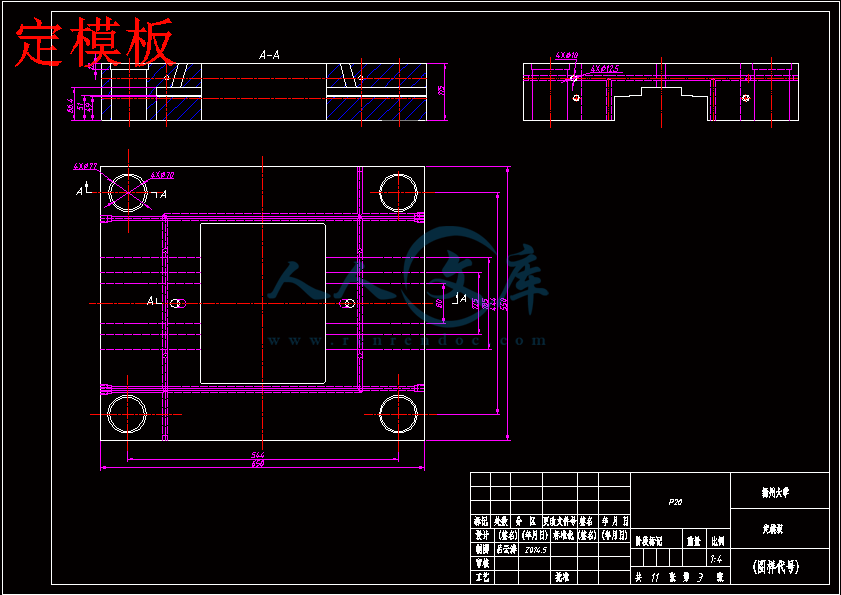

定模板.dwg

带柄水杯模具设计开题报告.doc

带柄水杯模具设计说明书.doc

推料板.dwg

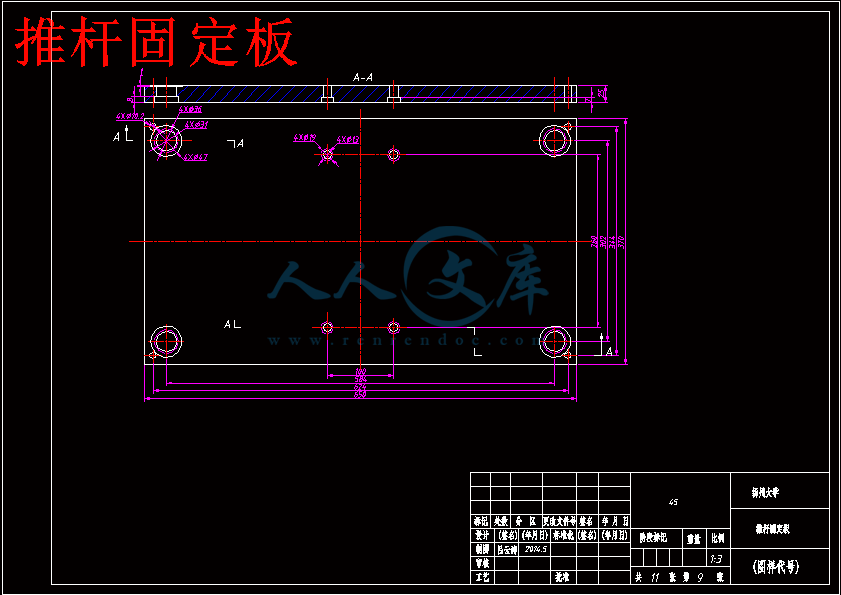

推杆固定板.dwg

推板.dwg

支承板.dwg

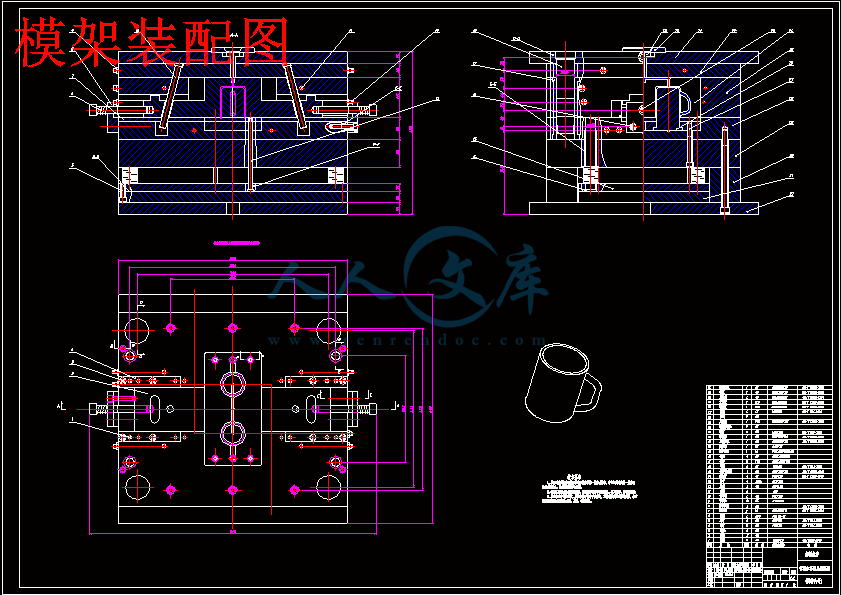

模架装配图.dwg

摘 要

模具是工业的重要工艺装备,是许多工业产品生产中不可缺少的组成部分。塑料作为现代社会经济发展的基础材料之一,是农业、工业、能源、交通运输等经济领域不可缺少的重要材料,其用途已渗透到经济和生活的各个领域,和钢铁、木材、水泥成为材料领域的四大支柱。模具是工业生产的基础工艺装备,被各行业广泛用于生产最终产品,其产生的价值往往是模具自身价值的几十倍、上百倍,被誉为“效益放大器”。

本设计为带柄水杯模具制作设计,它系统的介绍了带柄水杯模具中的各个零部件的加工工艺过程及整套模具的装配和使用。其中,涉及到注射机各种参数的选取、零部件的加工方法、注射模的结构及相关的计算问题及特种加工工艺。在该模具设计中,利用CAD绘制了零件图和装配图。

本设计在保证加工质量的前提下,尽量做到在提高生产率的同时把生产成本降到最低。

关键词: 模具; 注射机; 塑料。

Abstract

The mould is an important technical?equipment industry,?is an indispensable partin the production of?many industrial?products.?Plastic?as one of the?modern?social and economic development of the?basic materials,?is an important material foragricultural,?industrial,?energy,?transportation and other?areas of the economyindispensable,?its use?has?penetrated into all fields of?economic and social life,and the iron and steel,?wood,?cement has become?the four pillar?materials field.Mold?is the foundation?of industrial production technology and equipment,?the industry was widely?used in the production of?the final product,?its?value?is oftenseveral times?the value of the mold itself,?a hundred times,?known as the?"benefitamplifier".

The design for the?shank?cup mould?design,?it?introduced the system of?assemblyand?machining process?of each parts of?shank?cup?in the mold?and?die package.The?injection machine,?relates to?the selection of various parameters,?parts of the processing?method,?the structure of the injection mould?and the relatedcomputational problems and?special processing technology.?In?the design,?to draw the part?drawing and assembly?drawing with CAD.

This design in?the premise of ensuring the processing quality,?as far as possible to?minimize the cost of production?while improving the productivity.

Keywords:?mould;injection machine;?plastic.

目 录

摘要

Abstract

第一章 绪论1

1.1模具及模具工业的发展与现状1

1.2塑料成型模具的种类2

1.3注射模具的发展方向2

第二章 塑料成型工艺4

2.1 塑件材料的选择4

2.2确定成型方法4

2.3注塑成型工艺过程4

2.3.1 成型前的准备4

2.3.2 注塑成型过程4

2.3.3、塑件的后处理6

2.4塑件的结构工艺性6

2.5 塑件成型工艺参数7

2.5.1 温度7

2.5.2 压力8

2.5.3 成型周期9

第三章 带柄水杯注射模具设计10

3.1注塑成型设备10

3.1.1注塑机结构组成10

3.1.2 注塑机的分类10

3.1.3 注塑机的型号规格10

3.2注射模具分类及典型结构11

3.2.1注射模分类11

3.2.2注射模典型结构11

3.3带柄水杯模具的结构设计14

3.3.1分型面位置的确定14

3.3.2型腔数量的确定14

3.3.3 浇注系统设计15

3.3.4 成型零件设计16

3.3.5 合模导向机构设计17

3.3.6 推出机构设计18

3.3.7 模具温度调节系统设计20

3.3.8 标准模架的选用20

3.3.9 模架的尺寸计算21

3.4 注射模具与注射机的关系22

3.4.1最大注射量的校核22

3.4.2注射压力的校核22

3.4.3锁模力的校核23

3.4.4开模行程的校核23

第四章 带柄水杯模具三维设计25

4.1带柄水杯三维造型及模具设计25

4.2 模架设计27

4.2.1 定义模具模架27

4.2.2 添加设备28

4.2.3 设计顶出机构29

4.2.4 设计冷却系统29

第五章 带柄水杯注射仿真分析31

5.1 Pro/e塑料顾问的简介31

5.2 塑料顾问模块的进入31

5.3 分析功能应用31

5.4 分析结果31

5.5分析结果的输出33

5.6 注射仿真分析的优缺点33

第六章 小结与展望34

6.1小结34

6.2展望34

致 谢35

参考文献36

附 录37

1.1模具及模具工业的发展与现状

整体来看,中国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口。在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,还有一些技术含量不太高的中档塑料模具也有供过于求的趋势。

加入WTO,给塑料模具产业带来了巨大的挑战,同时带来更多的机会。由于中国塑料模具以中低档产品为主,产品价格优势明显,有些甚至只有国外产品价格的1/5~1/3,加入WTO后,国外同类产品对国内冲击不大,而中国中低档模具的出口量则加大;在高精模具方面,加入WTO前本来就主要依靠进口,加入WTO后,不仅为高精尖产品的进口带来了更多的便利,同时还促使更多外资来中国建厂,带来国外先进的模具技术和管理经验,对培养中国的专业模具人才起到了推动作用。

虽然近几年模具出口增幅大于进口增幅,但所增加的绝对量仍是进口大于出口,致使模具外贸逆差逐年增大。这一状况在2006年已得到改善,逆差略有减少。模具外贸逆差增大主要有两方面原因:一是国民经济持续高速发展,特别是汽车产业的高速发展带来了对模具旺盛需求,有些高档模具国内的确生产不了,只好进口;但也确实有一些模具国内可以生产,也在进口。这与中国现行的关税政策及项目审批制度有关。二是对模具出口鼓励不够。现在模具与其它机电产品一样,出口退税率只有13%,而未达17%。

从市场情况来看,塑料模具生产企业应重点发展那些技术含量高的大型、精密、复杂、长寿命模具,并大力开发国际市场,发展出口模具。随着中国塑料工业,特别是工程塑料的高速发展,可以预见,中国塑料模具的发展速度仍将继续高于模具工业的整体发展速度,未来几年年增长率仍将保持20%左右的水平。

1.2塑料成型模具的种类

1. 注射模

注射模又称注塑模。塑料注射成型是在金属压铸成型的基础上发展起来的,成型所使用的设备是注射机。注射模通常适合于热塑性塑料的成型,目前部分热固性塑料也可以采用该方法。塑料注射成型是塑料成型生产中自动化程度最高、采用最广泛的一种成型方法。

2. 压缩模

压缩模又称压塑模或压胶模。塑料压缩成型是塑件成型方法中较早采用的一种方法。成型所使用的设备是塑料成型压力机,是热固性塑料通常采用的成型方法之一。与塑料注射成型相比,压缩模成型周期较长,生产效率较低。

3. 压注模

压注模又称传递模。压注成型所使用的设备和塑料的适应性与压缩成型完全相同,只是模具的结构不同。

4. 挤出模

挤出模是安装在挤出机料筒端部进行生产的,因此也称为挤出机头。成型所使用的设备是塑料挤出机。只有热塑性塑料才能采用挤出成型。

5. 气动成型模

气动成型模是指利用气体作为动力介质成型塑料制件的模具。气动成型包括中空吹塑成型、抽真空成型和压缩空气成型等。与其他模具相比较,气动成型模具结构最为简单,只有热塑性塑料才能采用气动成型。

除了上述介绍的几种常用的塑料成型模具外,还有浇铸成型模、泡沫塑料成型模、聚四氟乙烯冷压成型模和滚塑模等。

1.3注射模具的发展方向

1.开发新的塑料成型工艺和快速经济模具。以适应多品种、少批量的生产方式。

2.研究和应用模具的高速测量技术与逆向工程。采用三坐标测量仪或三坐标扫描仪实现逆向工程是塑料模CAD/CAM的关键技术之一。研究和应用多样、调整、廉价的检测设备是实现逆向工程的必要前提。

3.推广应用热流道技术、气辅注射成型技术和高压注射成型技术。采用热流道技术的模具可提高制件的生产率和质量,并能大幅度节省塑料制件的原材料和节约能源,所以广泛应用这项技术是塑料模具的一大变革。制订热流道元器件的国家标准,积极生产价廉高质量的元器件,是发展热流道模具的关键。气体辅助注射成型可在保证产品质量的前提下,大幅度降低成本。目前在汽车和家电行业中正逐步推广使用。气体辅助注射成型比传统的普通注射工艺有更多的工艺参数需要确定和控制,而且其常用于较复杂的大型制品,模具设计和控制的难度较大,因此,开发气体辅助成型流动分析软件,显得十分重要。另一方面为了确保塑料件精度,继续研究发展高压注射成型工艺与模具以及注射压缩成型工艺与模具也非常重要。

4.应用优质模具材料和先进的表面处理技术对于提高模具寿命和质量显得十分必要。

因此,放眼未来,模具技术的发展趋势主要是模具产品向着更大型、更精密、更复杂及更经济的方向发展,模具产品的技术含量不断提高,模具制造周期不断缩短,模具生产朝着信息化、无图化、精细化、自动化的方向发展,模具企业向着技术集成化、设备精良化、产批品牌化、管理信息化、经营国际化的方向发展。

第二章 塑料成型工艺

2.1 塑件材料的选择

考虑到水杯的工作环境及作用来看,聚碳酸脂(PC)具有工作环境所需的性能。 PC属于热塑性塑料。(热塑性塑料—在特定的温度范围内能反复加热软化和冷却硬化的塑料。)PC的性能: 综合性能较好,无毒,化学稳定性好,耐水、油等;吸水性较小,透光率很高,介电性能良好。PC的用途: 适于制作传递中、小负荷的零部件;因PC无毒无味,可以制造医疗器械,小型日常用品等;因透光率较高,可制造大型灯罩、门窗玻璃等等透明制品。PC是非结晶型的线型结构的高聚物为此确定使用材料为:聚碳酸脂:PC

2.2确定成型方法

塑料的种类很多,其成型的方法也很多,有注射成型、压缩成型、压注成型、挤出成型、气动与液压成型、泡沫塑料的成型等,其中前四种方法最为常用。其中,注射成型所用模具称为注射成型模具,简称注射模。注射模主要应用于成型热塑性塑料,因此根据对零件的分析,该PC材料的塑料水杯用注射成型为最佳

2.3注塑成型工艺过程

2.3.1成型前的准备

为使注塑成型过程顺利进行和保证塑件质量,成型前应该对所用塑料原料和设备作好一些准备工作。

(1)检验塑料原料的色泽、颗粒大小、均匀性等;测定塑料的工艺性能;如果来料是粉料,则有时还需要对其进行染色和造粒;对易吸湿的塑料进行充分的干燥和预热。

(2)对料筒进行清洗或拆换。

(3)塑件带有金属嵌件时,应对嵌件进行预热,防止嵌件周围产生过大内应力。

(4)脱模困难的塑件,要选择合适的脱模剂。脱模剂是使塑料制件容易从模具中脱出而覆在模具表面的一种助剂。常用的脱模剂有硬脂酸锌、液体石蜡、硅油等

2.3.2注塑成型过程

注塑过程如图2-1,首先将准备好的塑料加入注塑机的料斗,然后送进加热的料筒中,经过加热熔融塑化成粘流态塑料,在注塑机的柱塞或螺杆的高压推动下经喷嘴压入模具型腔,塑料充满型腔后,需要保压一定时间,使塑件在型腔中冷却、硬化、定型,压力撤消后开模,并利用注塑机的顶出机构使塑件脱模,最后取出塑件。这样就完成了一次注塑成型工作循环,以后是不断重复上述周期的生产过程。由上面的说明可以知道,注塑成型过程包括加料、塑化、注射、脱模等几个步骤。

塑化是颗粒状塑料在注射机料筒中经过加热达到粘流状态并且具有良好可塑性的过程。对塑料的塑化要求是:塑料熔体在进入型腔之前,既要达到规定的成型温度,并要在规定的时间内提供足够量的熔融塑化料各处的温度尽量均匀一致,不发生或极少发生热分解以确保生产的顺利进行。螺杆式注塑机对塑料的塑化比柱塞式注塑机好得多。不管是何种形式的注塑机,注射过程均可分为充模、保压、倒流、浇口冻结后的冷却四个阶段。

充模阶段是从柱塞或螺杆开始向前移动起,到塑料熔体经过喷嘴及模具浇注系统充满型腔时为止。

塑料熔体充满型腔后,熔体开始冷却收缩,但柱塞或螺杆继续保持施压状态,料筒内的熔料会向模具型腔内继续流入进行补缩,以形成形状完整而致密的塑件。这一阶段称为保压阶段。

倒流阶段是柱塞或螺杆开始后退保压结束时开始的,这时型腔内的压力比流道内的高,因此会发生塑料熔体的倒流,从而使型腔内的压力迅速下降,直到浇口处熔料冻结倒流才结束。如果保压结束之前浇口已经

冻结或者在喷嘴中装有止逆阀,则倒流阶段就不会存在。

浇口冻结后的冷却是从浇口的塑料完全冻结时开始,这一阶段型腔内塑料继续进行冷却,没有塑料从浇口处流进或流出,但型腔内还可能有少量的流动。应该指出,塑料从注入型腔后即被冷却,直至脱模时为止。

脱模是塑件冷却到一定温度后开模,在推出机构的作用下将塑料制件推出模外的过程。

2.3.3塑件的后处理

(1)退火处理 退火处理是将塑料制件放在定温的加热液体介质中(如热水、热的矿物油、甘油、乙二醇和液体石蜡)或热空气循环烘箱中静置一段时间,然后缓慢冷却的过程。目的是减少或消除塑件的内应力。

(2)调湿处理 调湿处理是将刚脱模的塑件放在热水中隔绝空气进行防止氧化的退火,同时加快达到吸湿平衡的一种后处理方法。目的是使塑件的颜色、性能、尺寸得到稳定。聚酰胺类塑料制件通常需要进行调湿处理。

2.4塑件的结构工艺性

要想获得合格的塑料制件,除合理选用塑件的原材料外,还必须考虑塑件的结

工艺要求,才能设计出合理的模具结构,以防止成型时产生气泡、缩孔、凹陷及开裂等缺陷,达到提高生产率和降低成本的目的。塑件结构工艺性设计的主要内容包括:尺寸和精度、表面粗糙度、塑件形状、壁厚、斜度、加强筋、支承面、圆角、

1、壁厚

塑料制品的壁厚对制品质量有至关重要的影响。壁厚过后,不但用料多,成本高还容易产生气泡、缩化、凹陷等缺陷,而且冷却时间长生产效率低(对热塑性塑料制品而言)。壁厚过薄,成型困难,流动阻力大,尤其是大型制品和形状复杂制品。

制品最小壁厚的确定原则:(1)脱模时受顶出零件的推力不变形;(2)能承受装配时紧固力。

壁厚因制品大小和塑料品种的不同而异。热塑性塑料制品的最小壁厚可达到0.25mm,但一般在(0.6~0.9)mm之间。常用壁厚为(2~4)mm。塑料水杯就取壁厚为3mm

2、制品的精度

影响制品精度的因素较多。首先是模具的制造精度和模具的磨损量,其次是成型工艺条件的变化所引起的塑料收缩率的波动。另外,成型后的实效率变化和模具结构形式对尺寸精度也有一定的影响。因此,对塑料制品的精度要求不能过高,应在保证使用性能的情况下,尽可能选用低精度等级。

3、制品的表面粗糙度

塑料制品的表面粗糙度主要取决于成型模具型腔表面的粗糙度。另外,塑料品种,成型工艺以及成型模具型腔表面的磨损和腐蚀对制品的表面粗糙度也有一定的影响。一般情况下,模具型腔表面的粗糙度也有一定的影响。一般情况下,模具型腔表面的粗糙度要比所成型制品的表面粗糙度低1-2级。

本课题可选用Ra(3.2~0.2)μm

2.5 塑件成型工艺参数

2.5.1温度

在注塑成型时需控制的温度有料筒温度、喷嘴温度、模具温度等。

(1)料筒温度 料筒温度应控制在塑料的粘流温度Tf(对结晶型塑料为熔点Tm)和热分解温度Td之间。

料筒温度直接影响到塑料熔体充模过程和塑件的质量。料筒温度高,有利于注射压力向模具型腔内传递,另外,使熔体粘度降低,提高流动性,从而改善成型性能,提高生产率,降低制品表面粗糙度。但料筒温度过高,时间过长时,塑料的热降解量增大,塑件的质量会受到很大影响。选择料筒温度时,应考虑以下几方面的影响因素:

① 塑料的特性 热敏性塑料如聚甲醛、聚氯乙烯等要严格控制料筒的最高温度和在料筒中的停留时间;玻璃纤维增强的热塑性塑料由于流动性差而要适当提高料筒温度;对于热固性塑料,为防止熔体在料筒内发生早期硬化,料筒温度倾向于取小值。

② 注塑机类型 螺杆式注塑机由于螺杆转动时的剪切作用能获得较大的摩擦热,促进塑料的塑化,因而料筒温度选择比柱塞式注塑机低10~20℃。

③ 塑件及模具结构特点 薄壁塑件的型腔比较狭窄,塑料熔体注入时的阻力大,冷却快。料筒温度应选择高一些,反之则低一些。对于形状复杂或带有嵌件的制件,或者熔体充模流程曲折较多或较长时,料筒温度也应选择高一些。

料筒温度并不是一个恒温,而是从料斗一侧开始到喷嘴为止是逐步升高的,这样可使塑料温度平稳上升达到均匀塑化的目的。

(2)喷嘴温度 选择喷嘴温度时,考虑到塑料熔体与喷孔之间的摩擦热能使熔体经过喷嘴后出现很高的温升,为防止熔体在直通式喷嘴可能发生的“流涎现象”,通常喷嘴温度略低于料筒的最高温度。但对于热固性塑料一般都将喷嘴温度的取值高于料筒温度,这样一方面使其自身具有良好的流动性,另一方面又能接近硬化温度的临界值,即保证了注射成型,又有利于硬化定型。

料筒温度和喷嘴温度主要影响塑料的塑化和流动,由于其影响因素很多,一般都在成型前通过“对空注射法”或“塑件的直观分析法”来进行调整,以便从中确定最佳的料筒和喷嘴温度。

(3)模具温度 模具温度主要影响塑料在型腔内的流动和冷却,它的高低决定于塑料的结晶性、塑件的尺寸与结构、性能要求以及其他工艺条件(熔料温度、注射压力及注射速度、成型周期等)。如对于熔体粘度高的非结晶型塑料应采用较高的模温;塑件壁厚大时模温一般要高,以减小内应力和防止塑件出现凹陷等缺陷。对于热固性塑料模具温度一般较高,通常控制在150~220 ℃度范围,另外动模温度有时还需要比定模高出10~15 ℃,这样会更有利于塑件硬化定型。

模具温度根据不同塑料的成型条件,通过模具的冷却(或加热)系统控制。

对于要求模具温度较低的塑料,如聚乙烯、聚苯乙烯、聚丙烯、ABS塑料、聚氯乙烯等应在模具上设冷却装置;对模具温度要求较高的塑料,如聚碳酸脂、聚砜、聚甲醛、聚苯醚等应在模具上设加热系统。

2.5.2压力

注塑成型过程中的压力包括塑化压力和注射压力两种。

(1)塑化压力 塑化压力又称背压,是注塑机螺杆顶部熔体在螺杆转动后退时受到的压力。一般操作中,塑化压力应在保证塑件质量的前提下越低越好,具体数值随所选用的塑料品种而变化,通常很少超过6 MPa。但要注意的是,背压力如果过小,物料易充入空气,使计量不准确,塑化不均匀。

(2)注射压力 注射压力是指柱塞或螺杆头部注射时对塑料熔体所施加的压力。它的作用:一是克服塑料熔体从料筒流向型腔时的阻力,保证一定的充模速率;二是对塑料熔体进行压实。注射压力的大小,取决于塑料品种、注射机类型、模具浇注系统的结构、尺寸与表面粗糙度、模具温度、塑件的壁厚及流程大小等多种因素。确定注射压力的原则是:

① 对于热塑性塑料,注射压力一般在40~130 MPa之间。熔体粘度高,冷却速度快的塑料以及成型薄壁和长流程的塑件,采用高压注射有利于充满型腔;成型玻璃纤维增强塑料时采用高压注射有利于塑件表面光洁。其他均应选用低压慢速注射为宜。但要提醒的是,如果注射压力过高,塑件易产生飞边使脱模困难,另外使塑件产生较大的内应力,甚至成为废品。注射压力过低则易产生物料充不满型腔,甚至根本不能成型等现象。

② 对于热固性塑料,由于熔料中填料较多,粘度较大,且在注射过程中对熔体有温升要求,注射压力一般要选择大一些,常用范围约为100~170 MPa。

③ 在其他条件相同的情况下,柱塞式注塑机作用的注塑压力应比螺杆式的大,因为塑料在柱塞式注塑机料筒内的压力损失比螺杆式的大。

2.5.5时间(成型周期)

完成一次注塑过程所需的时间称为注塑成型周期。它包括以下几部分:

(1)注射时间 注射时间包括充模时间、保压时间和合模冷却时间。其中保压时间和冷却时间合计为总的冷却时间。充模时间直接反比于充模速率,生产中约为3~5 s。保压时间就是对塑料的压实时间,在整个注射时间中所占比例较大,约为20~120 s。冷却时间以保证塑件脱模时不引起变形为原则,一般约为30~120 s。生产中注射时间一般在0.5~2min,厚大件可达5~10 min。

(2)其他时间(辅助时间)包括开模、脱模、涂脱模剂、安放嵌件、合模等时间。第六章 小结与展望

6.1小结

在本次毕业设计中,我感觉到毕业设计不只是对以前所学知识的检验,更是对自己能力的一种提高。下面我对整个毕业设计做一下总结。

第一是选题,选题是毕业设计的开端,本次设计我选择了带柄水杯模具设计。第二是收集资料,完成毕业设计的前期工作材料。第三是使用Pro/E完成模具,模架的设计以及使用CAD软件完成相关的零件图和装配图。第四是撰写毕业设计说明书。

在这个过程我懂了许多东西,也培养了我独立工作的能力。

6.2展望

通过本次毕业设计,我感到自己应用基础知识及专业知识解决问题的能力得到了大大地提高。我想,我到工作单位后,将能够更快的适应工作岗位和工作要求。我对自己充满信心。参考文献

[1]模具设计与制造技术教育丛书编委会编.模具结构设计. 机械工业出版社. 2006 年7月

[2] 李翔鹏 康顺利主编.《Pro/ENGINEER Wildfire3.0 模具设计》.中国铁道出版社 .2006年12月

[3]陈志刚主编.《塑料模具设计》[M].北京机械工业出版社 .2002年7月

[4] 吴兆祥主编.《模具材料及表面处理》[M].北京机械工业出版社 .2003年11月

[5] 肖爱明 王芸主编.《Pro/ENGINEER Wildfire模具设计》.兵器工业出版社.2005年6月

[6]郭晓俊 孙江宏主编.《Pro/ENGINEER Wildfire3.0中文版模具设计》.清华大学出版社.2007年12月

[7]塑料模设计手册编写组.《塑料模设计手册》.北京机械工业出版社 1982年

[8]姜勇主编.《AutoCAD2006基础培训教程》.人民邮电出版社.2006年3月

[9] 伍先明等编著.《塑料模具设计指导》[M].国防工业出版社 .2006年5月

[10] 邹强主编.《塑料模具设计参考资料汇编》[M].清华大学出版社.2005年

[11]邹玉堂编著.《Pro/ENGINEER实用教程》[M].机械工业出版社.2005年

[12] 杨占尧 自柳主编.《塑料模具典型结构设计实例》.化工公业出版社.2008年9月

[13]申开智主编.《塑料成型模具(第二版)》 .中国轻工业出版社.2009年5月

[14]丁 浩主编.《 塑料加工基础》.上海科技出版社 .1998年7月

[15]李秦蕊主编.《塑料模具设计》.西安工业大学出版社 .1997年3月

[16]张玉平主编.《Pro/ENGINEER Wildfire4.0中文版模具设计》.电子工业出版社2008年5月

[17]?赵蓓蓓.?初探塑料模具材料现状及发展方向[J].?2009年4月

[18]?孙安垣?我国改性塑料行业的发展前景[M].《工程塑料应用》.2010年11月

[19]?伍先明 王群.?塑料模具设计指导[M].??国防工业出版社?2006年4月

[20]?朱光力 ?万金保.?塑料模具设计[M].??清华大学出版社 2003年6月

川公网安备: 51019002004831号

川公网安备: 51019002004831号