电机罩壳复合模具设计与三维造型

47页 10000字数+说明书+任务书+开题报告+PROE三维+10张CAD图纸【详情如下】

PROE三维--拉深模

PROE三维--落料拉深复合模

凸凹模.dwg

卸料板.dwg

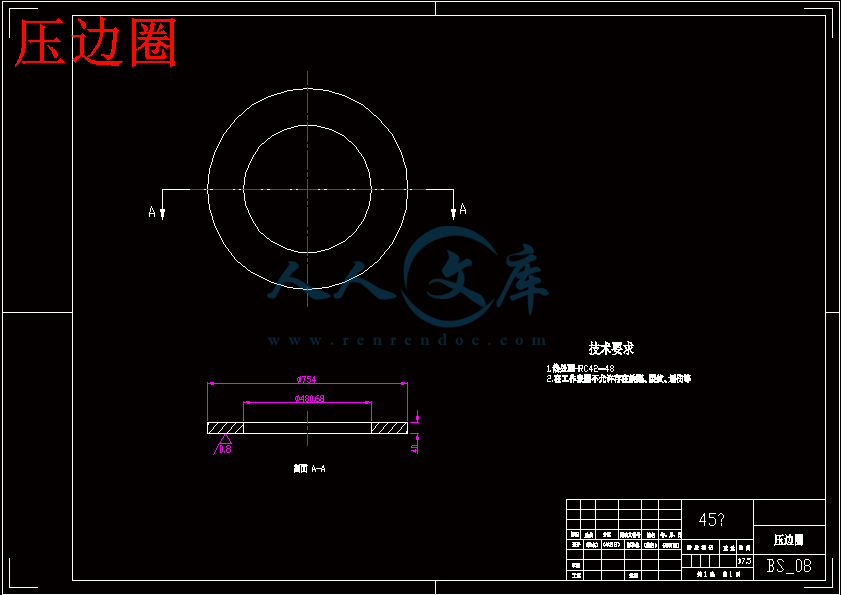

压边圈.dwg

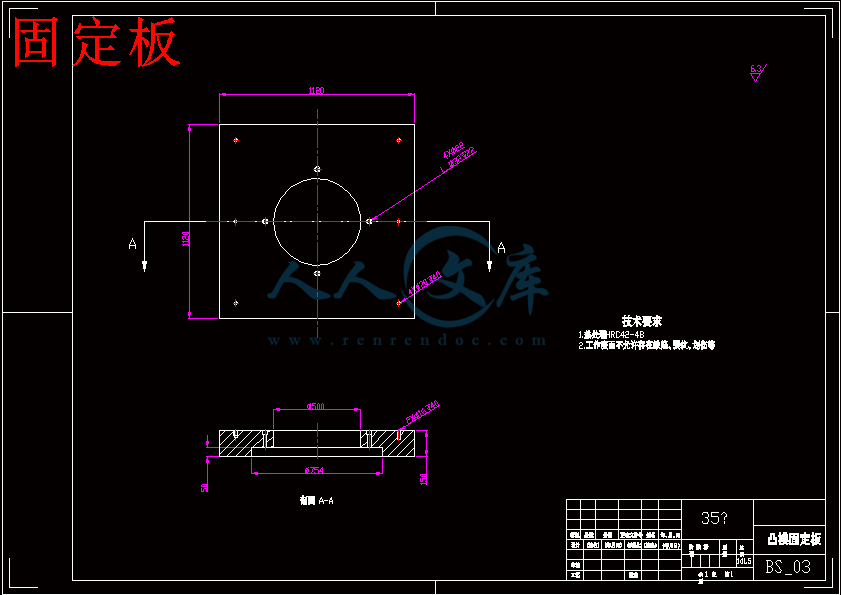

固定板.dwg

导套.dwg

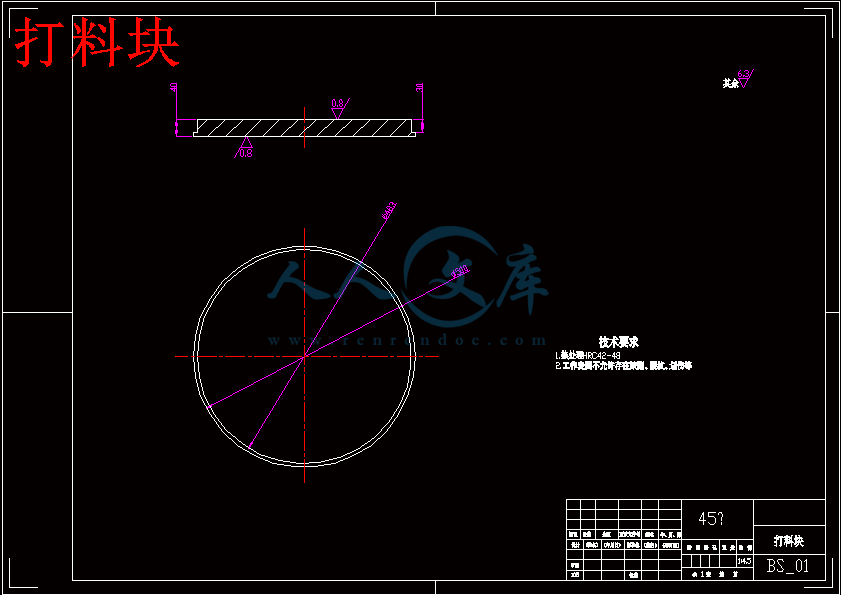

打料块.dwg

拉深凸模.dwg

拉深模装配图.dwg

电机罩壳复合模具设计与三维造型开题报告.doc

电机罩壳复合模具设计与三维造型论文.docx

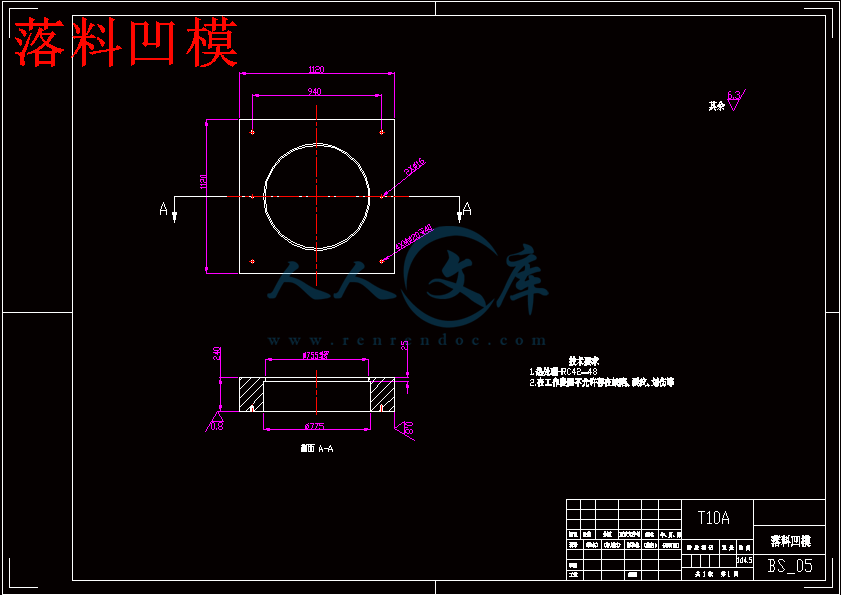

落料凹模.dwg

落料拉深复合模装配图.dwg

中文摘要

通过分析电机盖端的结构特点,确定了其冲裁工序、拉伸序及各工序件的尺寸,介绍了整体模具的工艺设计,重点分析了拉伸模结构。冲压模具的设计方法在当下已经日趋成熟,利用传统的设计手段对电机罩壳进行完整的复合模设计。通过对零件结构的分析制定可行的工艺方案,并进行最优化选择。在完善的工艺方案基础上,对每一个工序进行工艺计算,得到准确的数据。通过参考经典的模具结构,对复合模进行结构设计。并通过计算数据对标准及非标准零件进行查找和设计。利用三维造型软件proe4.0对模具的零部件进行绘制,并进行装配得到装配图。结合proe4.0的工程图绘制功能以及二维绘图软件CAD,对三维零件及装配图进行二维工程图的绘制。传统设计方法与绘图软件的结合,一定程度上简化了模具设计的过程,提高了模具设计的效率,为冲压模具的更好发展打下了基础。

关键词:冲压模具,复合模 三维造型

Abstract

Abstract: Through analyzing on the structure characteristics of the electrical machinery end cover, determined its blanking working procedure, the drawing working procedure and various working procedures size. The process design of the while die were introduced, mainly analyzed on the drawing die structure. The design method of stamping die is becoming mature, and traditional design method is using to design compound die of motor casing. Analyzing the part structure to make feasible process scheme, and select the optimal plan. On this basis, make the process calculation of each procedure. Consult classical die structure to design the compound die. Followed that, search the standard parts and design the nonstandard parts of compound die. Using 3D modeling software proe4.0 to draw the components of die, and assembling them to get the assembly drawing. After that, make the 2D engineering drawing by the combination of proe4.0 and CAD. The process of die designing is simplified to some extent, because of the coordination of traditional design method and drawing software. Moreover, the efficiency of die designing is improved, and it lays the foundation to the better development of stamping die.

Key words: electrical machinery en cover; the pressure process ; progressive die; die design.

目录

中文摘要I

AbstractII

第一章 绪论1

1.1冲压模具的重要意义1

1.2冲压模具行业发展现状1

1.3选题的目的与意义2

第二章 工艺分析3

2.1工艺可选方案3

2.1.1冲压工艺方案一3

2.1.2冲压工艺方案二6

2.2方案分析8

2.2.1方案一分析8

2.2.2方案二分析8

2.3方案对比9

第三章 工艺计算10

3.1落料工艺计算10

3.1.1工艺性分析10

3.1.2排样与搭边10

3.1.3冲压力计算10

3.1.4压力中心计算11

3.1.5冲裁间隙11

3.1.6凸、凹模刃口尺寸计算11

3.2拉深工艺计算12

3.2.1拉深毛坯的确定12

3.2.2判断是否采用压边圈13

3.2.3拉深工艺计算13

3.2.4确定各次拉深凸、凹模圆角半径及筒壁高度14

3.2.5凸、凹模间隙及刃口尺寸15

3.2.6压边力和拉深力的计算16

3.2.7拉深功的计算17

3.3胀形工艺计算18

3.4冲孔工艺计算20

3.4.1端面孔工艺计算20

3.4.2凸缘孔工艺计算22

第四章 模具的结构与零件设计25

4.1模具的结构25

4.2模具的工作原理26

4.3模具主要零件设计27

4.3.1工作零件设计27

4.3.2卸料装置30

4.3.3模架31

4.3.4模柄34

4.4冲压设备的选择34

总结36

致谢38

参考文献38

附录39

1.1冲压模具的重要意义

模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。“模具是工业生产的基础工艺装备”也已经成为广大业内人士的共识。在电子、汽车、电机、电器、仪器、仪表、家电和通信等产品中,60%~80%的零部件都要依靠模具成形。用模具生产制件所具备的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域。

1.2冲压模具行业发展现状

中国是一个模具大国,具有巨大的潜在市场,但模具行业的发展现状及趋势并不是一帆风顺的。从目前市场来看,由于近年市场需求的强大拉动,中国模具工业高速发展,市场广阔,产销两旺。2003年我国模具产值达到450亿元人民币以上,约折合50多亿美元,按模具总量排名,中国紧随日本、美国其后,位居世界第三。但总的来看,我国技术含量低的模具已供过于求,市场利润空间狭小,而技术含量较高的中、高档模具还远不能适应国民经济发展的需要,精密、复杂的冲压模具和塑料模具、轿车覆盖件模具、电子接插件等电子产品模具等高档模具仍有很大一部分依倒进口。近五年来,我国平均每年进口模具约11.2亿美元,2003年就进口了近13.7亿美元的模具,这还未包括随设备和生产线作为附件带进来的模具。 模具工业是高新技术产业化的重要领域。据估计,全国约有40亿元以上的模具设备市场,而且每年还以20%左右的增长速度在发展。

21世纪模具行业的基本特征是高度集成化,智能化,柔性化和网络化,追求的目标是提高模具质量及生产效率,缩短设计及制造周期,降低生产成本,最大限度的提高模具制造行业的应变能力,满足用户要求。

模具行业在今后的发展中,首先要更加注意其产品结构的战略性调整,使结构复杂、精密度高的高档模具得到更快的发展。模具技术水平的高低,在很大程度上决定着产品的质量、效益和新产品的开发能力。已成为衡量一个国家产品制造水平高低的重要标志。

其次,要积极推进中西部地区模具产业的发展,努力缩小发达地区和不发达地区的差距。中西部很多地区已经意识到模具产业的发展对制造业的重要作用。

第三,用信息技术带动和提升模具工业的制造技术水平,是推动模具工业技术进步的关键环节。CAD/CAE/CAM技术在模具工业中的应用,快速原型制造技术的应用,使模具的设计制造技术发生了重大变革。再有,模具的开发和制造水平的提高,还有赖于采用数控精密高效加工设备,如五轴加工机床、高速铣等。超精加工手段也大量用于模具加工。国外先进工业国家在模具生产中均采用了可靠性设计以及CAD/CAM技术,开发新品速度快、精度高,质量较有保证。大多数新产品具有高耐磨、高疲劳、高精度的特点,材料上使用了耐磨、耐热、塑料、含油粉末冶金等材料,进一步提高了模具的性能。

1.3选题的目的与意义

这次冲压模具设计的目的和意义在于:

(1)培养学生综合运用新学知识与技能,提高解决实际问题的能力,从而巩固、深化已学知识;

(2)培养学生调查研究、熟悉技术政策、运用国家标准、手册等工具书进行设计、计算、数据处理、编写技术文件等独立工作的能力;

(3)让学生建立正确的设计和科学研究思维,树立实事求是、严肃认真的科学工作态度。

(4)能综合运用在学校所学的理论和生产实际知识,进行一次冲压模具的设计工作的实际训练,从而培养和提高自身独立学习和工作的能力;

(5)为今后走入社会,进入工作岗位进一步深造打下良好的基础。 写到这一步,整个毕业设计就已经接近尾声了,也意味着大学四年即将结束。大学期间,我做过各种各样的课程设计。然而,这次的设计显得很难很难,因为前面换了两个字:毕业。这是我大学时光最后一个,也是最重要的一个设计。毕业设计是考验我们大学四年来的所学,要求我们将大学四年所学到的知识能够融会贯通、熟练运用,并要求我们能够理论结合实际。培养我们利用已有知识,通过变通解决实际问题的能力。

本次模具的设计让我对拉深模、冲裁模及其复合模有了更深的了解。

(1)对于拉深件而言,拉深时材料的变薄现象是导致更重拉深问题的主要原因。一般情况下,拉深件的底部拉深后厚度基本保持不变,底部圆角处材料变薄严重,上部和凸缘处材料变厚。

(2)在拉深计算过程中,最重要的参数即为拉深系数。在计算拉伸系数前,首先要判断拉深件是否可以一次拉深成形,这个需要对照首次拉深极限系数来判断。如果不可以,则需要初步确定每一个拉深的系数,直到计算得出的拉深直径小于零件所要求的直径,最后对拉深系数进行修正。

(3)在模具设计的过程中,要弄清每一个标准件选取的条件。如:根据凹模周界及闭合高度选取标准模架,而模具自身闭合高度又受压力机影响,压力机的选择则是根据工艺力来的。因此,每一个零件都有它的由来。我们需要搞清楚他们的关系,这样才有利于今后的设计。

(4)复合模有很多种结构可以选择,光卸料方式就有固定式卸料、弹性卸料之分。不同方式的选择会使模具在局部有差别,而我们往往需要改变他的部件的结构老与其配合。例如:如果选用固定式卸料板,就可以将导料与其结合,不需要导料销。若选用弹性卸料板,则需要导料销来导料,且需要橡胶等零部件的配合。

本次设计的另外一个重要环节就是三维造型,以及工程图的绘制。

三维造型我用的是proe4.0,其实对于模具设计而言,最好的软件应该是UG,无奈没学过。三维造型的基本思想就是:在计算之后,画出每个零部件的三维图,再将其装配成整体,从而得到整套模具。然后利用proe4.0自带的工程图功能,对零件出工程图。在出工程图的过程中,我深刻地意识到前辈说过的一句话:画图容易,标注难。画图其实很简单,但是要想把一张图全部标注正确,确实太难。我们必须知道什么地方需要标注、怎么标注、标多少。这些都是能力的体现,有些公差符号不会标就上网查,有些公差值不知道是多少就要查表。虽然不能说我的工程图标的很好,但至少通过这次毕业设计,我自身的标注能力又提高了不少。

此次毕业设计是我大学毕业走向工作岗位的第一步,也是很重要的一歩。从拿到题目,到分析题目,到制定工艺,然后与老师交流工艺的可行性,再到工艺计算,然后出三维图、工程图,说明书的书写,最后准备答辩。这些其实都是处理一个问题必经的过程,我们的毕业设计其实就是一个任务,我们整个设计过程其实就是怎么完成这个任务的过程。我们在设计的同时,也慢慢学会了今后要怎样去解决问题,而这正是我们今后工作所需要的。

参考文献

1) 《机械制造工艺装备设计手册》 李庆寿 宁夏人民出版社

2) 《UG范例教程》 黄贵东 清华大学出版社

3) 《PRO/ENGINEER 2001机械设计实例教程》 卫朝富 中国铁道出版社

4) 《模具设计与制造简明手册》 冯炳尧 上海科学技术出版社

5) 《机械制造工艺标准手册》 张纪真 机械工业出版社

6) 《中国模具设计大典》 中国机械工程协会 江西科学技术出版社

7) 《冲压模具结构与设计图解》 (日)太田哲 国防工业出版社

8) 《冲模结构图册》

9) 《冲压工艺学》 李硕本 机械工业出版社

10)《汽车覆盖件冲压成形技术》 崔令江 机械工业出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号