CA6140车床法兰盘831004工艺规程及夹具设计【钻孔4-Φ9】

41页 11000字数+说明书+任务书+答辩PPT+外文翻译+8张CAD图纸【详情如下】

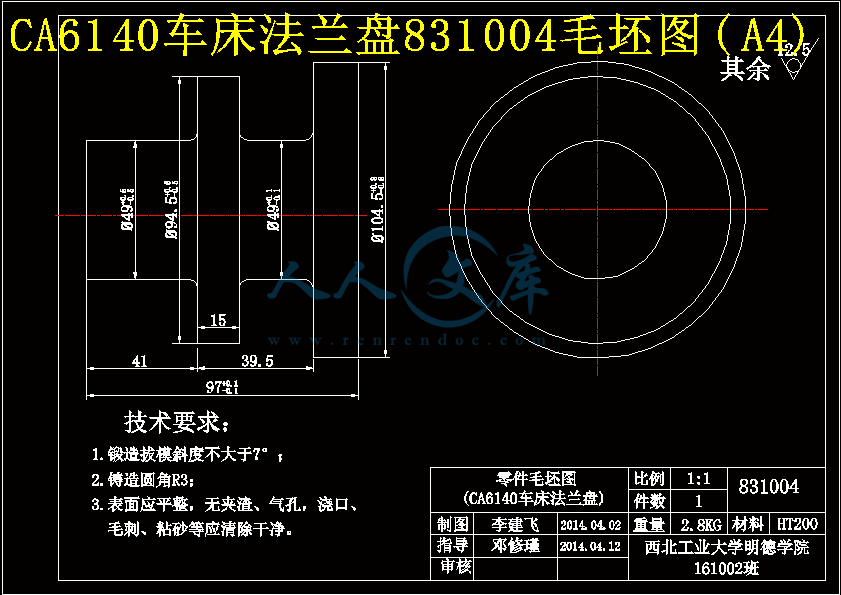

CA6140车床法兰盘831004毛坯图(A4).dwg

CA6140车床法兰盘831004零件图(A3).dwg

CA6140车床法兰盘工艺规程及夹具设计答辩PPT.ppt

CA6140车床法兰盘工艺规程及夹具设计说明书.doc

CATIA 三维模型图

任务书.doc

外文翻译--数控技术.doc

外文翻译--数控技术NC Technology.pdf

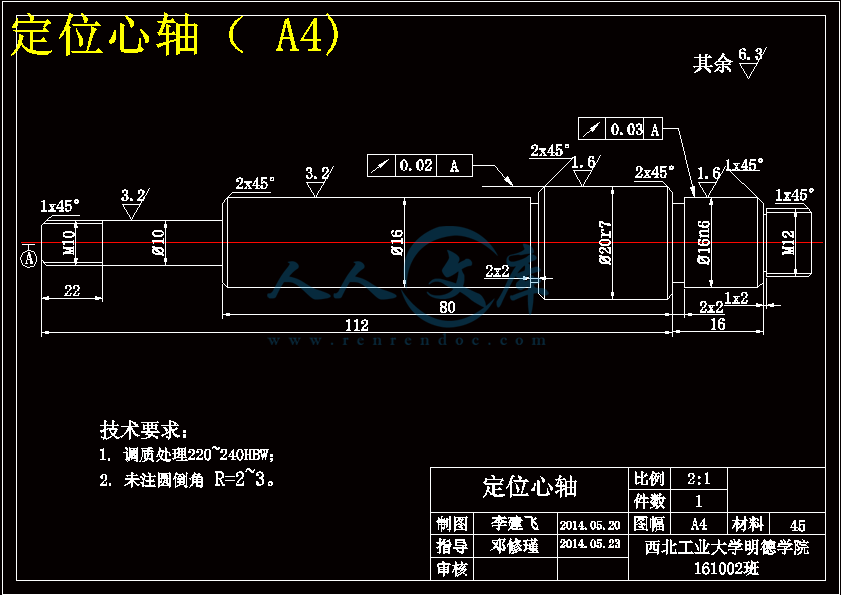

定位心轴(A4).dwg

工序卡片.doc

底座(A4).dwg

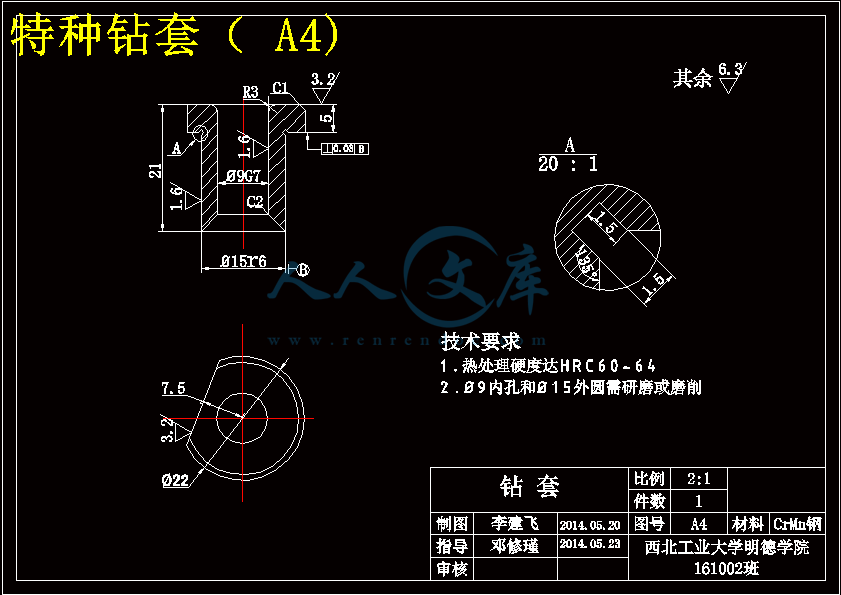

特种钻套(A4).dwg

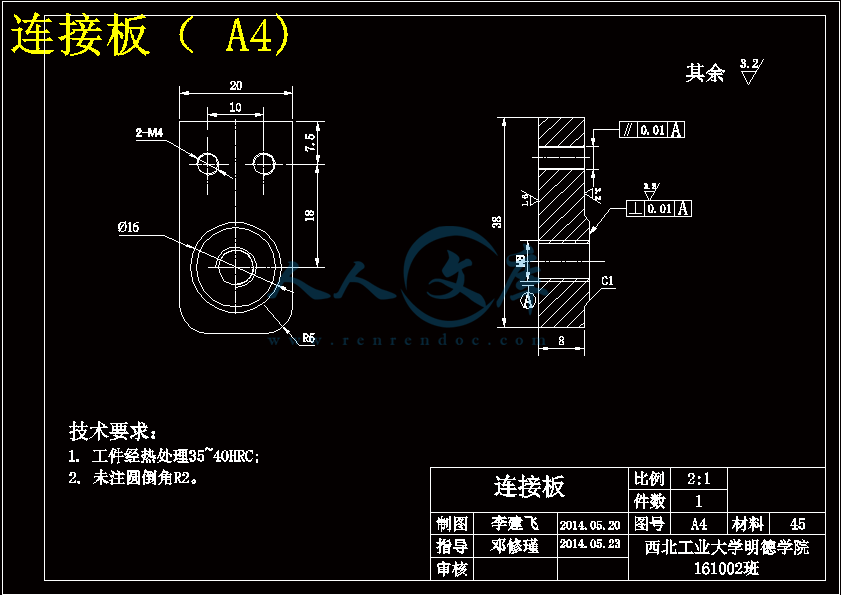

连接板(A4).dwg

钻模夹具装配总图(A2).dwg

钻模板(A3).dwg

摘 要

本次毕业设计的题目是�CA6140车床法兰盘的工艺规程和夹具设计,主要内容如下: 首先,对零件进行分析,主要是零件作用的分析和工艺性分析,通过零件分析可以了解零件的基本情况,而工艺分析可以知道零件的加工表面和加工要求。根据零件图提出的加工要求,确定毛坯的制造形式和尺寸。 其次,进行基面的选择,确定加工过程中的粗基准和精基准。根据选好的基准,制订工艺路线,通常制订两种以上的工艺路线,通过工艺方案的比较与分析,再选择可以使零件的几何形状、尺寸精度及位置精度等技术要求得到合理的保证的一种较佳工序路线。 然后,根据已经选定的工序路线,确定每一步的切削用量及基本工时,并选择合适的机床和刀具和量具。 最后,设计钻法兰盘4-?9孔的钻床夹具。设计钻床夹具,首先要仔细分析被加工零件的技术要求,运用夹具设计的基本原理和方法,拟定夹具设计方案;在满足加工精度的条件下,合理的进行安装、定位、夹紧;在完成夹具草图后,进一步考虑零件间的连接关系和螺钉、螺母、定位销等的固定方式,设计合理的结构实现各零部件间的相对运动;根据各零件的使用要求,选择相应的材料。 完成钻床夹具的所有设计后,用AutoCAD进行二维图形的绘制,首先画装配图,然后从装配图上拆画零件图,标注相关尺寸及技术要求;再用CATIA画出三维模型图,最后进行论文的撰写、整理、修改完成该毕业设计。

关键词: 机械,法兰盘,加工工艺,夹具设计

ABSTRACT

The subject of this graduation project is that CA6140 lathe ring flange processing technology rules and special-purpose jig of a certain process are designed, the main content is as follows: First of all, analyse , it is mainly analysis of the function of the part and craft analysis to the part , through part analyse can find out about basic situation of part, and craft analyse may know the processing surface of the part and is it require to process. The processing demand put forward according to the part picture, confirm the manufacture form. of the blank and sureness of the size. The second step, carry on the choice the base , confirm thick datum and precise datum in the processing course. According to the datum chosen , make the craft route , usually make the craft route of more than two kinds, with analysing through the comparison of the craft scheme, and then choosing be able to make such specification requirements as the precision of geometry form. size of the part and precision of position ,etc. get a kind of process of the rational assurance s. The third step, according to the already selected process route, confirm for every steps of cutting consumption and basic man-hour , choose suitable lathe and cutter. To rough machining , will check the power of the lathe . Finally , design the jig getting into the hole of the ring flange. Designed drilling fixture, the first careful analysis is the technical requirements for processing components, fixture design using the basic principles and methods.Prepared the fixture design scheme ;Meet the conditions of precision ,then reasonable installation, positioning, clamping;After the completion of draft fixture, and further consider the connection relation between parts and screws, nuts, pins and other fixed means,designing the reasonable structure to achieve relative motion between the various components;Requirements of the various components, select the appropriate materials.

Completion of all drilling fixture design, using the AutoCAD drawing two-dimensional graphics,first draw assembly drawing, and then removed from the part drawing on the painting Parts,marking the related to size and technical requirements,finally, write a thesis, organize, edit, complete the graduation project.

KEY WORDS: machine, flange, process the craft, the tongs design

目 录

第1章 绪 论7

第2章 零件的结构工艺性分析8

2.1 零件的作用8

2.2 零件的工艺性分析8

第3章 工艺规程设计10

3.1 确定毛坯的制造形式10

3.2 基准的选择10

3.2.1粗基准的选择10

3.2.2精基准的选择11

3.3 工艺路线的拟定11

3.3.1 选择加工方法11

3.3.2 划分加工阶段12

3.3.3 安排加工顺序12

3.4 机械加工余量、工序尺寸及毛坯尺寸的确定14

3.5 确定切削用量及基本工时18

第4章 夹具设计与分析24

4.1 问题的提出24

4.2 夹具设计24

4.2.1 夹具结构和类型的选取24

4.2.2 夹具定位元件的选择26

4.2.3 钻套的设计27

4.2.4 钻模板设计28

4.2.5 夹具体(底座)的设计29

4.2.6 其他装置30

4.2.7 夹紧装置的设计计算31

4.2.8 切削力计算33

4.2.9 机床夹具精度校核34

4.2.10 绘制夹具总图37

4.2.11 拆分夹具零件图37

第5章 全文总结39

参考文献40

致 谢41

毕业设计小结42

法兰盘类零件是在一个类似盘状的金属体的周边开上几个固定用的孔用于连接其它东西,此类零件在机械行业拥有非常重要的地位,其加工质量和精度直接影响一台机器的运作。因此,进行法兰盘类零件加工工艺的研究,对于整个机械行业而言,有着举足轻重的地位。

在提高工件加工质量的基础上同时提高生产效率是大部分机械零件工艺设计的准则,法兰盘类零件也是如此。一个合格的零件工艺规程,应该首先要求保证零件设计的尺寸和精度,其次要尽量合理地运用现有的工作条件,尽量减少辅助时间,提高生产效率。夹具的设计需要注意其精度对被加工工件精度的影响,务必确保使用夹具能够保证设计精度。本设计均以上述各原则为基准进行。

由于专业知识有限,设计尚有许多不足之处,恳请各位老师、同学给予指出。3.2.1粗基准的选择

选择粗基准主要是选择第一道机械加工工序的定位基准,以便为后续的工序提供精基准。选择粗基准的出发点是:一要考虑如何分配各加工表面的余量:二要考虑怎样保证不加工面与加工面间的尺寸及相互位置要求。这两个要求常常是不能兼顾的,但对于一般的回转类零件来说,以外圆作为粗基准是完全合理的。对本零件而言,由于每个表面都要求加工,为保证各表面都有足够的余量,应选择加工余量最小的面为粗基准(这就是粗基准选择原则里的余量足够原则)现选取φ45外圆柱面和端面作为粗基准。在车床上用带有子口的三爪卡盘夹住工件,消除工件的六个自由度,达到完全定位。

3.2.2精基准的选择

精基准的选择主要考虑基准重合与统一基准原则。主要以Φ20mm内孔和Φ100mm外圆左端面为精基准。当设计基准与工序基准不重合时,应该进行尺寸换算。

3.3 工艺路线的拟定

工艺方案的拟定原则是:“优质、高产、低耗”。

3.3.1 选择加工方法

选择加工方法,要首先考虑主要表面的加工方法,后考虑次要表面的。要先决定最终加工方法,再决定前面一系列加工方法。根据对被加工零件加工表面的精度和粗糙度要求,零件的结构和被加工表面的形状、大小等具体条件,选取最经济合理的加工方案。

查《现代制造工艺基础》[1]表1.2、表1.3、表1.4,选择各表面加工方法如下:

3.3.2 划分加工阶段

工艺路线一般可划分为以下几个阶段: a) 粗加工阶段:主要任务是去除各表面较大量的加工余量,获得较高生产率。 b) 半精加工阶段:为主要表面的精加工作准备。c) 精加工阶段:保证各主要表面达到图纸规定的质量要求。d) 光整加工阶段:主要针对精度很高、表面粗糙度值很小,或零件图纸有特殊要求的情况。

考虑到既能使零件的技术要求得以保证,又要使工序集中来提高生产率,将加工过程大致划分为“毛坯→粗加工→半精加工→精加工”几个阶段。

3.3.3 安排加工顺序

遵循“先粗后精、先主后次、先基面后其他”的原则,结合已经选择的加工方法和划分的加工阶段,拟定出两套工艺路线方案,并经过分析比较从中选出较佳方案。

工艺路线方案一

工序5 铸造毛坯

工序10 粗车φ100mm柱体左右端面及外圆

工序15 粗车φ45,φ90的外圆,φ45、φ90右端面,φ90的倒角

工序20 钻、扩、粗铰、精铰 φ20mm孔,车孔左端的倒角

工序25 半精车φ90外圆及右端面,车槽3×2,R5的圆角

工序30 半精车φ100左右端面及外圆,精车φ100的左端面

工序35 粗铣φ90的左端面;粗铣、精铣 φ90柱体右侧面

工序40 钻 4—φ9孔

工序45 钻φ4孔,铰φ 6孔

工序50 磨削φ100的右端面,φ90外圆及左右端面,φ45外圆

工序55 磨削φ100与 φ90外圆面

工序60 B面抛光

工序65 划线、刻字

工序70 去毛刺

工序75 φ100外圆柱面镀铬镀铬

工序80 终捡

工艺路线方案二

工序 5 铸造毛坯

工序 10 粗车100左端面及外圆柱面,粗车B面,粗车φ90外圆柱面,钻φ20孔,扩φ20孔,粗铰φ20孔,精铰φ20孔

工序 15 粗车φ45右端面,粗车φ90外圆柱面,粗车φ45外圆端面

工序 20 半精车φ100端面,半精车φ100外圆柱面,半精车B面,半精车φ90外面柱面

工序 25 半精车φ45端面,半精车φ45外圆柱面,半精车φ90右端面

工序 30 精车φ100右端面,精车φ100外圆柱面,精车φ90外圆柱面

工序 35 精车φ45外圆柱面,精车φ90右端面,车φ20右侧倒角,车3x2 退刀槽

工序 40 粗铣距中心34和24的平面,精铣距中心34和24的平面

工序 45 钻4xφ9孔

工序 50 钻φ4孔,扩φ6孔

工序 55 粗磨B面,精磨B面

工序 60 磨距中心24平面

工序 65 φ100柱面左侧倒角,车φ45过渡圆弧R5,φ90柱面右侧倒角,φ20右侧倒角

工序 70 B面抛光

工序 75 划线、刻字

工序 80 去毛刺

工序 85 φ100外圆柱面镀铬镀铬

工序 90 终捡

(3)工艺方案的比较与分析

上述两种工艺方案的特点在于:方案二考虑以φ20孔为精加工基准,而方案一则是从右端面开始加工到左端面,然后再钻φ20孔,这时则很难保证其圆跳动等精度要求。因此选择方案二作为加工工艺路线比较合理。 本次毕业设计,到此为止基本完成了此法兰盘的加工工艺规程编制和第45号工序“钻4-?9孔”的专用夹具设计。

在工艺规程的编制中,首先通过分析零件图,具体计算出了各表面的加工余量、工序余量和工序平均尺寸等,绘制出毛坯图。然后以第10号工序和45号工序为例对切削余量及基本工时进行了计算。接着绘制出工艺卡片,在填写、绘制工艺卡片的同时对每道工序的定位和夹紧方式做了分析与选择。

在夹具设计方面,采用机床夹具手册的相关知识和计算研究方法,首先对夹具结构类型、定位方案、加紧方案做出选择,再对定位元件、夹紧装置、导向装置及夹具体等各个部分进行具体设计,然后对夹具切削力、夹紧力、机床精度等做出校核计算,最终绘制出夹具装配图和模型图,从装配总图中拆分出钻模板、特种钻套、底座、连接板和心轴等非标准件的零件图。

参考文献

[1] 阎光明,侯忠滨,张云鹏.现代制造工艺基础.西安:西北工业大学出版社,2007

[2] 王先逵.机械加工工艺手册,北京:机械工业出版社,第二版,2003

[3] 邓文英.宋力宏.金属工艺学.北京:高等教育出版社,第五版,2008

[4] 吴 拓.简明机床夹具设计手册,北京:化学工业出版社,2010

[5] 陈宏钧.机械加工工艺设计员手册. 北京:机械工业出版社,2009

[6] 陈宏钧.实用机械加工工艺手册. 北京:机械工业出版社,2003

[7] 陈宏钧.金属切削工艺技术手册. 北京:机械工业出版社,2013.4

[8] 王权民.机床夹具设计,第1版,北京:科学出版社,2011

[9] 赵家齐.机械制造工艺学课程设计指导书,北京:机械工业出版社,1994

[10]卢秉恒.机械制造技术基础,第三版,西安:机械工业出版社,2007

[11]朱耀祥,蒲林祥.现代夹具设计手册.北京:机械工业出版社,2011

[12]钱云峰.殷锐,互换性与技术测量. 北京:电子工业出版社,2011.4

[13]李名望.机床夹具设计实例教程. 北京:化学工业出版社,2009

川公网安备: 51019002004831号

川公网安备: 51019002004831号