输入轴的加工工艺规程与夹具设计设计

HGCU2变速器输入轴结构及加工工艺规程与夹具设计

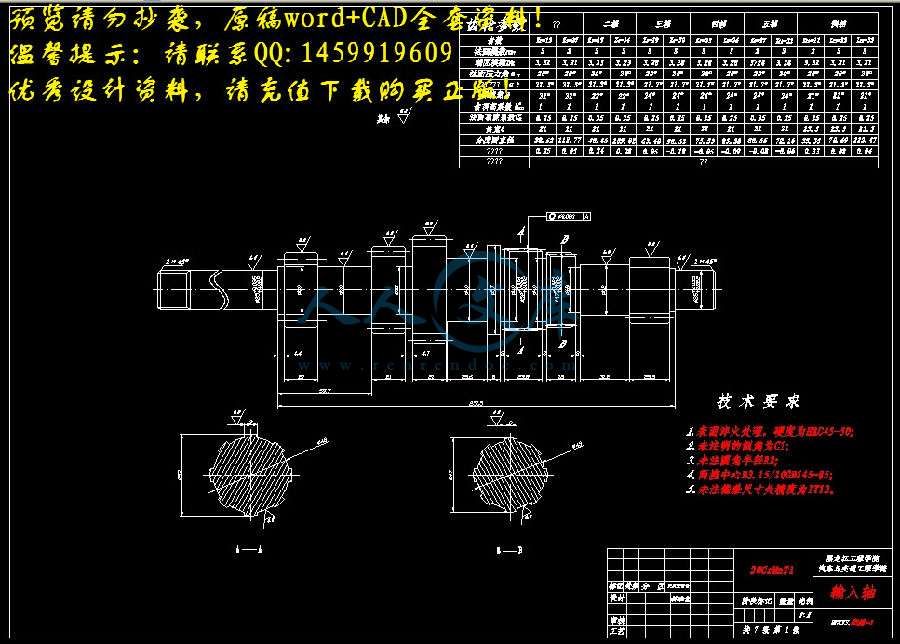

HGCU2变速器输入轴结构及加工工艺设计【汽车车辆类优秀机械毕业设计

【车床+铣床两套夹具】【优秀机械毕业设计】【word+9张CAD图纸全套】【54页@正文17900字】【任务书+开题报告+答辩相关材料+外文翻译】【详情如下】

HGCU2变速器输入轴结构及加工工艺设计正文.doc

图纸总汇7张.dwg

郑健-指导记录.doc

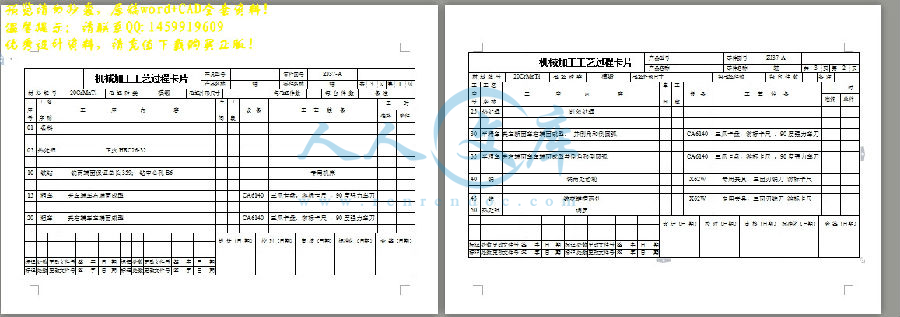

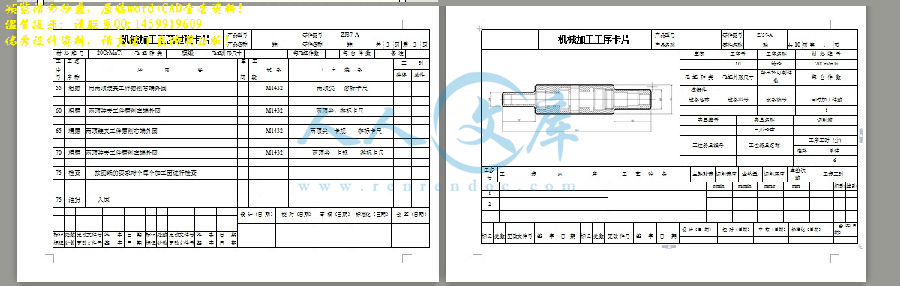

郑健-机械加工卡片.doc

郑健—中期检查表.doc

郑健—任务书.doc

郑健—优秀毕业设计.doc

郑健—开题报告.doc

郑健—毕业设计指导教师评分表.doc

郑健—毕业设计答辩评分表.doc

郑健—毕业设计评阅人评分表.doc

郑健—毕业设计(论文)成绩评定表.doc

郑健—过程管理封皮.doc

毕业设计(论文)任务书

题目名称HGCU2变速器输入轴结构及加工工艺设计

一、设计(论文)目的、意义

汽车制造是车辆工程专业的主要培养方向,进行汽车零件结构设计及加工工艺规程与专用机床夹具设计,能使学生综合运用所学专业知识,如机械制图、测量与公差配合、金属材料与热处理、工程力学、机械制造基础、机械设计、汽车设计、汽车制造工艺等,通过理论联系实际,使这些知识得到进一步巩固、加深和拓展,熟悉机械加工工艺规程编制、机床夹具设计的方法,培养学生设计能力和解决实际问题的能力,对CAD绘图、运用设计资料(如手册、图册、技术标准、规范等)以及进行经验估算等技能得到综合训练,力求设计合理,理论联系实际,设计手段具有一定的先进性。

本课题是要求学生对汽车重要部件变速器进行总体分析的基础上进行输入轴的结构设计,并进一步对其加工过程和方法进行设计。培养学生综合运用所学专业知识的能力。

二、设计(论文)内容、技术要求(研究方法)

设计内容:

1.选择设计参数,确定设计方案;

2.设计变速器输入轴,绘制零件图和毛坯图;

3.制定零件加工工艺路线;

4.进行工序设计;

5.制定二套夹具设计方案;

6.绘制夹具图纸;

7.编写设计说明书。

技术要求:

1.明确设计内容和要求;

2.熟悉教材和相关设计指导书,准备设计资料和手册等;

3.熟悉绘图软件,提高识图和绘图能力;

4.合理制定变速器输入轴成批生产的工艺路线;

5.合理设计工序,具有工艺尺寸链计算能力;

7.设计二套典型专用机床夹具,具有定位误差分析计算的能力;

8.绘制夹具装图和非标准零件图;

9.设计应理论联系实际,不断发现问题解决问题,方案正确、计算准确、设计合理、图纸及撰写规范。

三、设计(论文)完成后应提交的成果

变速器输入轴零件图一张,毛坯图一张,设计零件加工工艺规程一套,设计零件加工专用机床夹具二套;CAD绘制专用机床夹具装配图、零件图折合0号图纸3张以上,设计说明书15000字以上。

四、设计(论文)进度安排

(1)调研、收集资料、完成开题报告 第1~2周(2.28~3.11)

(2)变速器输入轴设计、绘制草图 第3~5周(3.14~4.1)

(3)绘制毛坯图、制定加工工艺路线、进行工序设计、

制定夹具设计方案、绘制夹具装配图 第6~8周(4.4~4.22)

(4)完善设计,撰写设计说明书 第9~12周(4.25~5.20)

(5)评阅教师评阅、修改设计 第13周(5.234~5.278)

(6)毕业设计预答辩 第14周(5.30~6.3)

(7)毕业设计修改 第15~16周(6.6~6.178)

(8)毕业设计答辩 第17周(6.20~6.24)

五、主要参考资料

1.汽车制造工艺学

2.机械制造工艺学

3.机械制造工艺学课程设计指导书

4.机床夹具设计手册

5.机械加工工艺手册

6.机械制造工艺学简明设计手册

7.东北重型机械学院,洛阳工学院,第一汽车制造厂职工大学编.机床夹具设计手册.上海科学技术出版社

8.机床夹具设计图册

9. 王林.变速箱轴系的数控加工工艺研究.装备制造技术,2010年2期?

10.网络资源,超星数字图书馆

11.近几年相关专业CNKI网络期刊等

摘 要

变速器是完成传动系任务的重要部件,也是决定整车性能的主要部件之一。变速器的设计水平对汽车的动力性、燃料经济性、换挡操纵的可靠性与轻便性、传动平稳性与效率等都有直接的影响。随着汽车工业的发展,轿车变速器的设计趋势是增大其传递功率与重量之比,并要求其具有更小的尺寸和良好的性能。本设计以车型HGCU2变速器为基础设计输入轴,在给定发动机输出转矩、转速及最高车速、最大爬坡度等条件下,着重对变速器输入轴的结构参数进行设计计算以及对其进行工艺分析等。

我国的制造工艺与技术装备相对落后于工业发达的国家,我国大多数企业目前还采用较落后的制造工艺及技术装备生产,优质高效率低耗工艺的普及率不足10%数控机床及高效设备不足5%。在产品开发设计的技术手段方面,我国CAD的覆盖率仅为5%。不能及时开发设计具有创新和独占性的市场的新产品。总之,我国的制造技术与水平还存在阶段性的差距,而我国的机械制造装备产业也是大致如此。

当前,制造技术的发展趋势是:必须强化具有自己创新技术的产品开发能力,缩短产品的上市时间,提高产品质量和生产效率,从而提高企业的市场应变能力和综合竞争能力。重视先进的基本制造工艺与特种工艺的研究,重视使能技术的研究和先进机床、刀具的研究,研究高性能的自动化加工机床,开发基于新工艺的装备等,乃是当误之急。

关键词:变速器输入轴;结构;工艺;夹具;设计。

ABSTRACT

Transmission is an important task to complete driveline components, Decision is one of the main components of vehicle performance. Transmission of the design level of the car power, fuel economy, shifting control of the reliability and portability, stability and efficiency of transmission has a direct impact. With the auto industry, car design trend is to increase the transmission power and the weight of its transmission ratio, and request a smaller size and good performance. The design with the model-based design HGCU2 transmission input shaft, at a given engine output torque, speed and maximum speed, maximum degree climbing conditions, focusing on the transmission input shaft of the structural parameters of the process design calculations and analysis of its And so on.

Manufacturing process in China is relatively backward equipment and technologies in the industrial developed countries, the majority of our business is still a more backward technology and equipment manufacturing technology and production process of high-quality high-efficiency low penetration rate of less than 10% of CNC machine tools and lack of efficient equipment 5%. In product development and design of technical tools, CAD coverage of only 5%.Not timely development of innovative and exclusive design of the market of new products. In short, the level of manufacturing technology and there are still gaps in stages while machinery and equipment industry in China is much the same.

Currently, the manufacturing technology trend is: to strengthen the innovative technology with its own product development capabilities, shorten time to market, improve product quality and production efficiency, thereby enhancing response capabilities and overall market competitiveness. The basic importance of advanced manufacturing technology and special technology research, attention to energy technology research and advanced machine tools, the research tool to study the performance of automated machine tools, the development of new technology-based equipment, etc, but when the errors of the emergency.

Key words:Transmission input shaft;Structure;Process;Fixture;Design.

目 录

摘要I

AbstractII

第1章 绪 论1

1.1汽车变速器的概述1

1.2汽车变速器研究状况、发展趋势及成果1

1.3汽车变速器输入轴设计的目的和意义4

1.4研究内容5

第2章 载货汽车主要参数的确定7

2.1 轴的结构设计7

2.1.1最小轴径的确定7

2.1.2各段轴的确定7

2.2轴的校核8

2.2.1轴的刚度校核8

2.2.2轴的强度校核15

2.3 本章小结18

第3章 变速器输入轴的工艺方案的确定19

3.1零件的作用19

3.2零件的工艺分析19

3.3确定毛坯的制造形式19

3.4定位基准的选择19

3.5制订工艺路线20

3.6本章小结22

第4章 铣床、车床切削用量及工时的计算23

4.1 机床夹具参数计算23

4.2输入轴加工工艺步骤25

4.3本章小结42

第5章 夹具设计43

5.1夹具设计的目的43

5.2夹具设计的步骤43

5.3车床夹具设计43

5.4铣床夹具设计45

5.5夹具设计及操作的简要说明47

5.6本章小结47

结论48

参考文献49

致谢50

附录A51

附录B53

第1章 绪 论

1.1汽车变速器的概述

汽车是一种快速机动的道路交通工具。一般是指自带动力装置的可以独立行驶并完成运载任务的轮式车辆,具有四个或四个以上的车轮。按照国家标准中有关规定,汽车可分为载货汽车,越野汽车,自卸汽车,牵引汽车,专业汽车,客车,轿车等种类。汽车的基本组成是相同的,均由发动机,底盘,车身和电气设备四大部分组成,现代汽车将以往复活塞式内燃机为主要动力源,而发动机的扭矩、转速与汽车的牵引力、车速要求之间的矛盾,靠现代汽车的内燃机本身是无法解决的。为此,在汽车传动系中设置了变速器和主减速器。既可使驱动车轮的扭矩增大为发动机扭矩的若干倍,同时又可使其转速减小到发动机转速的若干分之一。

变速器用于改变发动机传到驱动轮上的转矩和转速,以适应汽车在起步、加速、行驶以及克服各种道路障碍等不同行驶条件下,满足驱动车轮牵引力及车速不同要求的需要。随着汽车工业的不断发展,今后要求汽车车型的多样化、个性化、智能化已成为汽车的发展趋势。但变速器设计一直是汽车设计中最重要的环节之一,它是用来改变发动机传到驱动轮上的转矩和转速,同时使发动机在最有利的工况范围内工作。因此它的性能影响到汽车的动力性和经济性指标。变速器能使汽车以非常低的稳定车速行驶,而这种低的车速只靠内燃机的最低稳定车速是难以达到的。变速器的倒档使汽车能倒退行驶;其空档使汽车在启动发动机、停车和滑行时能长时间将发动机和传动系分离。

变速器的结构除了对汽车的动力性、经济性有影响同时对汽车操纵的可靠性与轻便性、传动的平稳性与效率等都有直接影响。变速器与主减速器及发动机的参数做优化匹配,可得到良好的动力性与经济性;采用自锁及互锁装置,倒档安全装置,其他结构措施,可使操纵可靠,不产生跳档、乱档、自动脱档和误挂倒档;采用同步器可使换档轻便,无冲击及噪声;采用斜齿轮、修形及参数优化等措施可使齿轮传动平稳、噪声低,不同的传动比还可以使在其不同路面提高汽车的动力性和经济性,使汽车和发动机有良好的匹配性。

1.2汽车变速器研究状况、发展趋势及成果

现代汽车工业的飞速发展以及人们对汽车的要求不断的变化,机械式变速器不能满足人们的需要。从40年代初,美国成功研制出两档的液力-机械变速器以来,自动变速器技术得到了迅速发展。80年代,美国已将液力自动变速器作为轿车的标准装备。1983年时,美国通用汽车公司的自动变速器装车率已经达到了94%。近些年来,由于电子技术和电子计算机技术的发展,自动变速器技术已经达到了相当高的水平。自动变速器与机械式变速器相比,具有许多不可比拟的优势:提高发动机和传动系的使用寿命;提高汽车的通过性;具有良好的自适应性;操纵更加方便。

目前,国内变速器厂商都朝无级变速器和自动变速器方向发展,国内现已有好几款轿车已经应用上无级变速器,而重型汽车则采用多中间轴的形式,将低速档和高速档区分开。

现在市场上的变速器细分为5类手动变速器(MT),手动自动一体变速器(AMT),无级变速器(CVT)、双离合器变速器(DCT)和自动变速器(AT),各自都有不同的优势。国内外的汽车制造与销售数据显示人们对汽车驾乘的舒适性越来越重视。在欧洲市场,原本是手动变速器的市场,不断被自动变速器占领。如在英国,现在装配自动变速器的汽车占汽车总量的15%。而5年前,这个数字是13.5%。日前,世界著名的变速器制造商——德国ZF公司预测说到2012年,北美市场出售的汽车中将只有6%是手动挡2013年欧洲变速器市场上,配备手动自动一体的变速器将占20%,可以预见带有自动功能变速器的汽车是未来市场的主导产品发展和掌握自动变速器制造技术是追赶世界变速器制造潮流的方向。而优先开发手动自动一体变速器具有技术上的延续性,对我国来说具有更大的优势。

AMT是在M下基础上增加ASCS自动换挡控制系统组成的。ASCS由微控制器控制的执行机构(液压气压或电机)组成以电控液压(气压)或电机机构代替人力控制离合器和选换挡机构实现自动变速功能。AMT具有自动换挡的功能能大幅提高离合器、同步器寿命(先进的AM下技术还可实现无离合器和无同步器下的自动换挡)和行车安全性且保留了传统有级机械变速器传动效率高、体积小、机构简单、使用可靠,易于制造、成本低燃油消耗少和维护与使用费用低等优点特别适合我国国情。目前公司AMT项目正在按计划实施。

汽车行驶的速度是不断变化的,这就要求汽车的变速器的变速比要尽量多,这就是无级变速(Continuously Variable Transmission简称"CVT") 。尽管传统的齿轮变速箱并不理想,但其以结构简单、效率高、功率大三大显着优点依然占领着汽车变速箱的主流地位。

在跨越了三个世纪的一百多年后的今天,汽车还没有使用上满意的无级变速箱。这是汽车的无奈和缺憾。但是,人们始终没有放弃寻找实现理想汽车变速器的努力,各大汽车厂商对无级变速器(CVT)表现了极大的热情,极度重视CVT在汽车领域的实用化进程。这是世界范围尚未根本解决的难题,也是汽车变速器的研究的终极目标。

围绕汽车变速箱四个研究方向,各国汽车变速器专家展开了激烈的角逐����。

1、摩擦传动CVT

金属带式无级变速箱 (VDT-CVT)的传动功率已能达到轿车实用的要求,装备金属带式无级变速箱的轿车已达100多万辆。据报道:大排量6缸内燃机(2.8L)的奥迪A6轿车上装备的金属带式无级变速箱Multitronic CVT ,能传动142kw(193bhp)功率,280 N·m扭矩。这是真正意义的无级变速器。

另一种摩擦传动CVT(名为Extroid CVT)是滚轮转盘式。日产把它装在概念车XVL上首次于去年东京车展展示,新款公爵(Cedric)车也装用这种CVT。可与3L以上排量的大马力内燃机(XVL的引擎输出为330 N·m /194kw)搭配使用,可谓汽车变速箱发展史上又一重要进步。从V形橡胶带CVT到V型金属带CVT再到滚轮转盘式CVT,摩擦传动CVT的研究已持续了整整一个世纪,尽管摩擦传动无级变速器的发展已经达到很高的水平,也已经装备上汽车达到了实用的水平。但齿轮变速箱依然占据着半壁河山,这至少说明了四个问题:

(1)无级变速(CVT)是汽车变速箱始终追逐的目标。

(2)摩擦传动CVT实现大功率的无级变速传动是极为困难的。

(3)摩擦传动CVT传动效率低是必然的。

(4)摩擦传动CVT的效率,功率无法与齿轮变速相比。

2、液力传动

人们经常把液力自动变速器(AT)和无级变速器(CVT)两个概念混为一谈。实际上这两种变速器工作原理完全不同。液力自动变速器免除了手动变速器繁杂的换档和脚踩离合器踏板的频繁操作,使开车变得简单、省力。但是, 液力自动变速器(AT)不是无级变速,是有级变速的自动控制,没有从根本上满足汽车对变速器的要求。从原始橡胶带无级变速箱到现代金属链无级变速箱、滚轮转盘式CVT,百年大回转说明:无级变速箱是汽车变速箱的最终归属,液力自动变速器只不过是一种过渡产品。

3、电控机械式自动变速器

电控机械式自动变速器(Automated Mechanical Transmission简称"AMT")和液力自动变速器(AT)一样,不是无级变速器,是有级变速器的自动换档控制。其特点是机械传动部分沿用了传统的有级变速箱,但控制参量太多,实现自动控制相当困难。

4、齿轮无级变速器

齿轮无级变速器(Gear Continuously Variable Transmission)这是一种全新的设计思想,是利用齿轮传动实现高效率、大功率的无级变速传动。

据最新消息:一种"齿轮无级变速装置"(Gear Continuously Variable Transmission简称"G-CVT")已经试制成功,并已经进行了多次样机试验。"齿轮无级变速装置"结构相当简单,只有不足20种非标零件,51个零件,生产成本甚至低于手动变速箱。预计今年进行装车试验。

齿轮无级变速器的优势表现为:

(1)传动功率大,200KW的传动功率是很容易达到的;

(2)传动效率高,90%以上的传动效率是很容易达到的;

(3)结构简单,大幅度降低生产成本,相当于自动变速箱的1/10;

(4)对汽车而言,提高传动效率,节油20%;

(5)发动机在理想状态下工作,燃料燃烧完全,排放干净,极大的减少了对环境的污染。

1.3汽车变速器输入轴设计的目的和意义

汽车制造是车辆工程专业的主要培养方向,进行汽车零件结构设计及加工工艺规程与专用机床夹具设计,目的是为了能使我们综合运用所学专业知识,如机械制图、测量与公差配合、金属材料与热处理、工程力学、机械制造基础、机械设计、汽车设计、汽车制造工艺等,通过理论联系实际,使这些知识得到进一步巩固、加深和拓展,熟悉机械加工工艺规程编制、机床夹具设计的方法,培养我们设计能力和解决实际问题的能力,对CAD绘图、运用设计资料(如手册、图册、技术标准、规范等)以及进行经验估算等技能得到综合训练,力求设计合理,理论联系实际,设计手段具有一定的先进性。

变速器轴在工作中承受着转矩及来自齿轮啮合的圆周力、径向力和斜齿轮的轴向力引起的弯矩。刚度不足会产生弯曲变形,破坏齿轮的正确啮合,产生过大的噪声,降低齿轮的强度、耐磨性及寿命。

变速器轴在工作时承受扭矩、弯矩,因此应具备足够的强度和刚度。轴的刚度不足,在负荷作用下,轴会产生过大的变形,影响齿轮的不常啮合,产生过大的躁声,并会降低齿轮的使用寿命。这一点很重要,与其它零件的设计不同。

设计变速器轴时主要考虑以下几个问题:轴的结构形状,轴直径、长度、轴的强度和刚度,轴上花键型式和尺寸等。轴的结构主要依据变速器结构布置的要求,并考虑加工工艺,装配工艺而最后确定。

变速器用于转变发动机曲轴的转矩及转速,以适应汽车在起步、加速、行驶以及克服各种道路障碍等不同行驶条件下对驱动车轮牵引力及车速的不同要求的需要。

变速器由变速器传动机构和操纵机构组成。根据需要,还可以加装动力输出器。按传动比变化方式,变速器可以分为有级式、无级式和综合式三种。

有级式变速器应用最为广泛。它采用齿轮传动,具有若干个定值传动比。按所用轮系形式不同,有轴线固定式(普通变速器)和轴线旋转式变速器(行星齿轮变速器)两种。目前,轿车和轻、中型货车变速器的传动比通常有3~5个前进档和一个倒档。

变速器由变速器传动机构和操纵机构组成。变速传动机构可按前进档数或轴的形式不同分类。具体分类如下:

根据前进挡数:三挡变速器、四挡变速器、五挡变速器、多挡变速器。

根据轴的形式;固定轴式、旋转轴式。

固定轴式可分:两轴式变速器、中间轴式变速器、双中间轴式变速器、多中间轴式变速器

固定轴式应用广泛,其中两轴式变速器多用于发动机前置前轮驱动的汽车上,中间轴式变速器多用于发动机前置后轮驱动的汽车上。旋转轴式主要用于液力机械式变速器。然后对轻型货车来说,采用中间轴式变速器为多见,为此我以两轴式变速器的输入轴及齿轮作为设计对象。

1.4研究内容

在本次设计中,主要是针对HGCU2轻型变速器输入轴进行结构和工艺设计。

我除了对汽车变速器输入轴的结构进行了合理的布置外,还运用了材料力学、机械原理、机械设计等知识,对其进行受力分析,强度、刚度的校核,以及为这些零件选择合理的工程材料和热处理方法。

在设计的初期,我专门去一汽轻型汽车有限公司的特约维修站参观汽车的整体构造尤其是变速器输入轴的功用;在设计的第二阶段,通过参考学校实验室里的松花江中型货车的变速器输入轴结构,对变速器输入轴进行整体结构布置,校核轴和齿轮的强度、刚度,选择材料和热处理方法;在第三阶段的主要任务是绘制变速器输入轴的装配图和重要的零件图,确定个零件的精度等级及其它参数;第四阶段对输入轴进行工艺分析以及工艺,工序卡片的编制最后,是对整体论文的编写整理整个设计过程中的各种资料,以及对前期设计中的错误做出修改。

本次设计主要是依据参考的乘用车的参数,通过对变速器输入轴参数的选择和计算,设计出一种基本能满足HGCU2工作要求的输入轴结构。本文主要完成下面一些主要工作:

1、根据HGCU2车型变速器输入轴基本参数确定设计方案;

2、设计变速器输入轴,绘制零件图和毛坯图;

3、制定零件加工工艺路线;

4、进行工序设计;

5、设计两道工序的夹具;

6、绘制夹具图纸;

7、编写设计说明书。

参考文献

[1] 于新洋.机械制造工艺学[M].北京:机械工业出版社,2004.3.

[2] 机床夹具设计手册[M].北京:机械工业出版社,2000.8.

[3]机械加工工艺手册[M].北京:机械工业出版社,2004.3.

[4]王宝玺,贾庆祥.汽车制造工艺学[M].北京:机械工业出版社,2007.3.

[5]宋淑娥,施志辉.渐开线螺旋齿轮Pro/E参数化造型方法[J].大连交通大学学报,2010,31(1) .

[6]何云祥.变速器一轴锥子L锥角自动测量系统的研制[J].綦齿传动,2008年1期.

[7]魏延,律伟.渐开线外啮合圆柱齿轮弯曲应力齿形系数计算[J] .大连交通大学学报,2010,31(6) .

[8]孙军.曲轴—轴承系统摩擦学、刚度和强度的耦合研究. [J]合肥工业大学:机械设计及理论. 2005.

[9]潘茂辉.基于CAD/CAE的发动机曲柄连杆机构设计研究[J].江苏大学硕士学位论文,2010.

[10]王林.变速箱轴系的数控加工工艺研究.装备制造技术,2010年2期?.

[11]朱新涛. Pro/ENGINEER Wildfire 3.0 中文版在工程中的应用:汽车变速器设计[M]. 北京:机械工业出版社,2008.

[12]郭磊,郝志勇,蔡军.刘波汽车变速箱齿轮传动系动力学振动特性的研究[J].振动与冲击,2010,29(1).

[13]朝峰. 汽车变速器技术的发展与展望[J].汽车研究与开发,2005.

[14]马怀琳. 汽车变速器的技术动向[J].汽车制造与装备,2005.

川公网安备: 51019002004831号

川公网安备: 51019002004831号