H3-A1型节油竞赛车动力总成轻量化改制与设计【汽车车辆类优秀机械毕业设计】

【word+6张CAD图纸全套】【44页@正文16300字】【任务书+开题报告+答辩相关材料+中期答辩表+外文翻译】【详情如下】

答辩相关材料.doc

史晨博-中期答辩表.doc

史晨博-任务书.doc

史晨博-封皮.doc

史晨博-开题报告.doc

史晨博-目录.doc

史晨博-过程管理封皮.doc

正文.doc

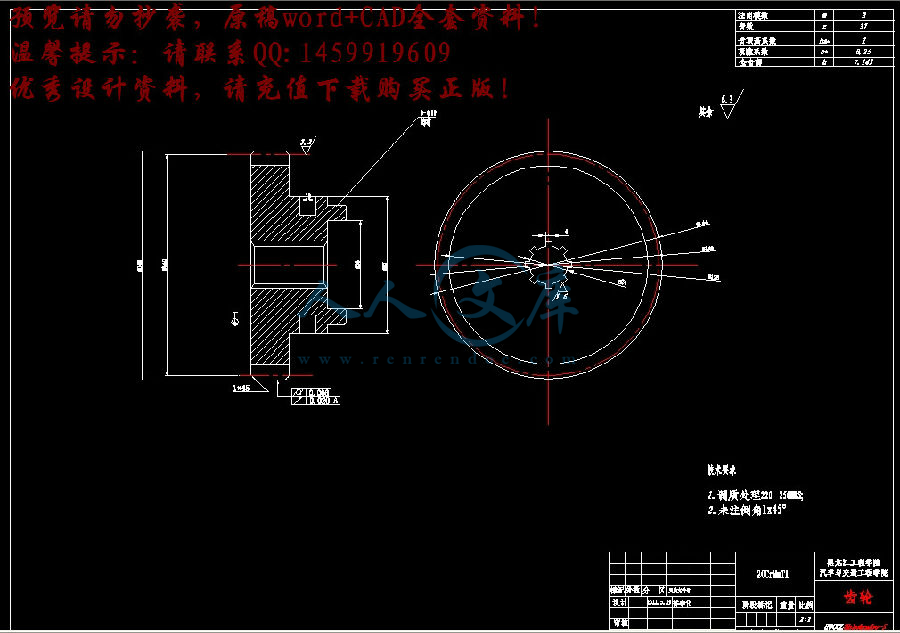

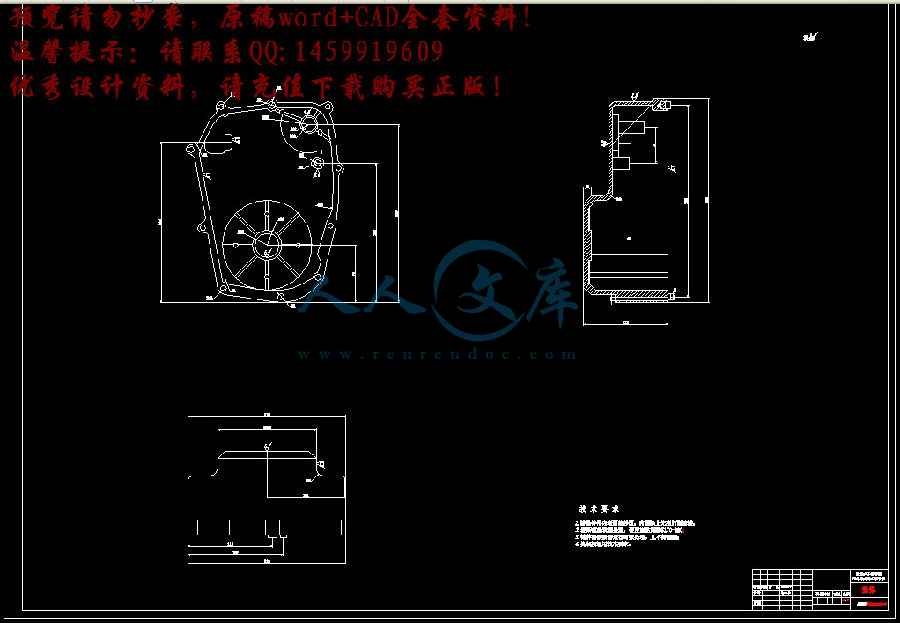

箱体.dwg

装配图.dwg

零件图合计4张.dwg

毕业设计(论文)任务书

题目名称H3-A1型节油竞赛车动力总成轻量化改制与设计

一、设计(论文)目的、意义

在汽车技术发展日新月异的今天,“节能、环保、安全”已成为未来汽车工业发展的主题,汽车的轻量化设计对提高车辆动力性、减少能源消耗与降低污染具有重要的实际意义。本设计为全国大学生节能车比赛用车,在详细分析节能车动力总成结构形式及工作原理基础上,完成轻量化方案设计,利用完成节油车二维结构测绘与并进行校核计算。进行轻量化和质量分析,依据分析结果进行结构优化设计。

随着汽车对安全、节能、环保的不断重视,汽车动力总成一个关键部件,其质量占整车整备质量的40%对整车经济性的影响非常巨大的,因而对动力总成行有效的轻量化设计计算是非常必要的。

二、设计(论文)内容、技术要求(研究方法)

基本参数

驱动型式:3*1

总质量:0.12t

最高车速55km/h

最大爬坡:20%

动力总成质量25kg

技术要求(研究方法):

(1)要求研究汽车优化设计基本理论,并将其与机械制图、机械设计、材料力学、计算机软件等相关知识有机结合、熟练运用;

(2)要求运用CAD/CAM/CAE软件进行建模;

(3)实现动力总成的优化设计,目标在保证强度刚度的条件下总成质量减少10%。

三、设计(论文)完成后应提交的成果

(1)主要包括节能车动力总成测绘、二维结构设计及校核计算及结构优化设计等方面的详细设计说明书1套(1.5万字以上);

(2)节能车二维动力总体结构图1张(A0)、二维零件图共折合A0图纸2.5张。

四、设计(论文)进度安排

(1)调研、资料收集、完成开题报告 第2周

(2)整体方案设计,完成结构示意图(手绘)第3周

(3)结构设计计算,有限元分析,4-8周

(4)绘制设计图9-12周

(5)编写设计说明书13周

(6)毕业设计(论文)审核、修改 第14、15周

(7)毕业设计(论文)答辩准备及答辩 第16周

五、主要参考资料

[1]赵志军.汽车节油途径及节能技术的探讨[J]. 应用能源技术,2010,(8).

[2]朱敏慧.应对未来汽车设计的挑战[J]. 汽车与配件,2010,(27).

[3]王桂姣,周建美.节能车车架选型和轻量化设计[J]. 汽车科技,2008,(5).

摘 要

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,若汽车整车重量降低10%,燃油效率可提高6%―8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3―0.6升;汽车重量降低1%,油耗可降低0.7%。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。

汽车的动力总成在汽车庞大的系统中扮演着至关重要的角色。现代汽车上广泛采用内燃机作为动力源,其转矩和转速变化范围较小,而复杂的使用条件则要求汽车的动力性和燃油经济性能在相当大的范围内变化。动力总成主要包括发动机、变速器、离合器以及主减速器。

本文以本田WH125-6型发动机的一些参数为依据,进行变速器的轻量化改制设计。设计的主要内容包括变速器传动机构布置方案的确定,变速器主要参数如挡数、传动比范围、中心距、各挡传动比、外形尺寸、齿轮参数、各挡齿轮齿数的选择,齿轮、轴、轴承的设计校核操纵机构及箱体的设计。在设计的过程中,本文根据摩托车变速器的设计要求和车辆动力传动系统自身的特点,参考多篇文献资料,以及国内外设计图册,从经济性和实用性方面着手进行分析,将动力总成轻量化。

关键词:摩托车;变速器;箱体;齿轮;轴;设计

ABSTRACT

The lightweight car, the car is to ensure strength and security of the premise, as far as possible to reduce the car's curb weight, therby enhancing the car's power, reducing fuel consumption and reduce exhaust pollution. Experiments show that if 10% of automobile weight reduction, fuel effictiency can be increased of by 6% -8%; vehicle curb weight is reduced by 100 kg hunded kilometer can be reduced 0.3-0.6 liters; 1% of vehicle weight reduction, fuel consumption can be reduced 0.7 %. At present, due to the environmental protection and energy saving, lightweight car has become the world trend of automobile development.

Vehicle powertrain system in the car huge play a vital role. Widly used in modern car engine as a power source, the less torqu and speed range, and complex condition require

the use of the car's dynamic performance and fuel economy to a large range. Powertrain including the engine, transmission, clutch and final drive.

In this paper, Honda WH125-6 engine of some parameters as the basis for restructing

the transmission of lightweight design. Design of the main transmission gear box layout

the program include the determination of key parameters such as the transmission block number, the transission ratio range, the center distance, the gear transmission ratio, size, gear parameters, choice of the block of gear teeth, gear, shaft, bearings The design check box control mechanism and design. In the design process, this motorcycle transmission according to the design requirements and characteristics of the vehicle powertrain itself, many articles refers literature, as well as domestic and international design books, from

an economic and practical aspects for analysis, the total power into a lightweight.

Key words: Motorcycle;Transmission;Shell;Gear;Shaft; Design

第1章 绪 论

1.1课题研究现状

汽车工业已经成为我国国民经济的支柱产业之一,根据最新的统计资料显示,我国已经成为世界第四大汽车生产国。伴随着我国现代化进程,汽车工业的发展将会有着更为强劲的势头。然而汽车在给人们迅捷与方便的同时,也带来了很多负面的影响,其中最令人关注的就是由汽车引来的全球能源短缺和尾气排放对人类生存环境的污染问题。

当代世界汽车技术正朝着节能和环保的方向发展。节能和环保因其关系着人类的可持续发展,成为需要着重解决的两个关键问题。汽车的燃油消耗与汽车自身总质量成正比,要想减少燃油消耗,非常重要的途径之一就是在保证足够安全的前提下尽量减轻汽车自身质量。

有关研究数据表明,若汽车整车质量降低10%,燃油效率可提高6%~8%;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等机构的传动效率提高l0%,燃油效率可提高7%。由此可见,伴随轻量化而来的突出优点就是油耗显著降低。汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上,因此车身的轻量化对减轻汽车自重,提高整车燃料经济性至关重要。同时,轻量化还将在一定程度上带来车辆操控稳定性和一定意义上碰撞安全性的提升。车辆行驶时颠簸会因底盘重量减轻而减轻,整个车身会更加稳定;轻量化材料对冲撞能量的吸收,又可以有效提高碰撞安全性。因此汽车轻量化已成为汽车产业发展中的一项关键性研究课题。汽车轻量化的技术内涵是:采用现代设计方法和有效手段对汽车产品进行优化设计,或使用新材料在确保汽车综合性能指标的前提下,尽可能降低汽车产品自身重量,以达到减重、降耗、环保、安全的综合指标。

汽车轻量化技术不断发展,主要表现在:

1.轻质材料的比重不断攀升,铝合金、镁合金、钛合金、高强度钢、塑料、粉末冶金、生态复合材料及陶瓷等的应用越来越多;

2.结构优化和零部件的模块化设计水平不断提高,如采用前轮驱动、高刚性结构和超轻悬架结构等来达到轻量化的目的,计算机辅助集成技术(CAX)(包括CAD/CAE/CAO)和结构分析等技术也有所发展:

3.汽车轻量化促使汽车制造业在成形方法和联接技术上不断创新。

1.2 轻量化的意义:

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,汽车质量降低一半,燃料消耗也会降低将近一半。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。车用材料主要通过汽车的轻量化来对燃料经济性改善作出贡献。理论分析和试验结果都表明,轻量化是改善汽车燃料经济性的有效途径。为了适应汽车轻量化的要求,一些新材料应运而生并扩大了应用范围。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。在一辆车中发动机所占的比重相当大,如何在降低重量的同时提升效能也是工程师们面临的难题。之前奥迪公司曾成功地将一台升功率达到67kW/L的5气门1.8L涡轮增压汽油机,由铸铁汽缸体改成了镁铝混合材料汽缸体,结果发动机整机质量从145kg降为了122kg,燃油效率得以大幅提升。而马自达6睿翼所采用的2.0L自然进气发动机最大功率达到了108kW,但重量却是同级车中最轻的,是目前公认的轻量化、高效能发动机之一。众所周知,汽车减肥后,加速性能就会相应提高,车辆的噪音、振动方面也会有不同程度的改善。最为重要的是,车辆每减重100kg,CO2排放量可减少约5g/km,因此,汽车轻量化对于节约能源、减少废气排放也有十分重要的意义。

汽车轻量化的主要途径是:

1.缩小汽车的尺寸。在内部空间尺寸基本不变的前提下缩小外形尺寸,可减少材料消耗,减小质量,同时还可减少占路面积和停车面积;

2.采用轻质材料。如铝、镁、陶瓷、塑料、玻璃纤维或碳纤维复合材料等;

3.采用计算机进行结构设计。如采用有限元分析、局部加强设计等;

4.采用承载式车身,减薄车身板料厚度等。

其中,当前的主要汽车轻量化措施主要是采用轻质材料。

在近期结束的第四届中国本田节能竞技大赛上,我学院睿龙科技协会“龙图腾”节油车队代表我校首次参加了比赛。该节油汽车的车身由玻璃钢制成,虽然这种材质并非最轻,但综合各方面因素,还是较为合适的选择。由于耗油低,该节油汽车的油箱“浓缩”成了一个矿泉水瓶,加油时需要用带有刻度的针管注入。它的轮胎较普通汽车细很多,更像是自行车的轮胎。轮胎的磨损程度可以检验车量设计是否合理,磨损得越轻意味着汽车设计越合理。这辆节油汽车,长3米、宽0.9米、高0.9米,车轮比普通汽车少1个。车身与地面贴得很近,驾驶员需要躺着驾驶。这辆车“喝”1升汽油能跑321公里。克服了发动机改制优化、车辆架轻量化、传动系优化、优化前轮定位、降低车辆风阻等多项技术难题。为达到节油的目的,对节油汽车的材料、设备,甚至驾驶员的体重均“斤斤计较”,算上驾驶员的体重,整车重量还不到100公斤。用1升汽油能跑321公里。真正的体现了汽车轻量化带来的节油效果。

节能竞技大赛,是使用本田低油耗摩托车的四冲程发动机,选手们根据自己想法的动手设计、制作赛车,分别造出表达环保主题的车身,限用1升汽油行驶最远的距离,并最大限度地降低废气排放,是挑战节能极限的一项竞技赛事。节能大赛是一项以注重能源,创造节约型社会为主体的活动,希望所有参赛者能够共享这种对地球环境保护的挑战精神。现在的中国正面临着经济的快速发展,在工业化进程不断推进的同时,能源问题、环境问题变成我们迫切需要解决的课题。通过节能竞技大赛,选手们最大程度地有效利用能源,开拓思路,为创造全新的节能低碳生活,争相展示他们的智慧与信念。体验比赛过程,培养人们丰富的创意和动手能力,体验学习和创造带来的乐趣。

如何保护我们赖以生存的地球,是目前急需解决的问题,需要社会每一成员贡献力量,而这恰好契合了节能竞技大赛创始人本田宗一郎先生的初衷,让每一个普通人都能参与到环保事业中。在超越职业、地域、年龄各种限制,每年都有来自学校、企业以及来自社会上共约500多支代表队参赛。在提高节能环保意识的同时,更能培养动手能力与团队协作精神。

1.3选题目的

1.汽车总体结构进行分析和优化,实现对汽车零部件的精简、整体化和轻质化。针对不同轻质材料的不同性能,进行多材料混合结构设计,即同一部件的组成零件可由不同材料制造,以实现所用的材料与零件功能达成最佳组合。最终通过合理的结构设计、使用新型材料等方法,以达到减轻重量、降低油耗、环保、安全的综合指标。

2.通过课程设计,巩固以前所学的知识,加深对汽车结构、原理、组成部分的理解,进一步掌握Pro/e、CAD等软件的应用为以后的工作打下坚实的基础,做到学以致用。

技术路线(研究方法)

1.4研究内容

设计的基本内容、拟解决的主要问题

1、本设计的主要内容:

(1)本田W125-6摩托车发动机、变速器结构的总体布置及工作原理。

(2)变速器的结构方案设置、各档齿轮的设计及其校核,确定各档传动比

(3)改制发动机、变速器各机构,使其达到轻量化。

(4)有限元分析,整体优化设计。

(5)利用CAD、Pro/E等软件绘制工程图、建立实体。

2、拟解决的主要问题:

(1)掌握汽车发动机、变速器的结构。

(2)掌握汽车变速器各零件的设计方法。

(3)变速器各档齿轮的校核,有限元分析。

第2章 变速器的设计与计算

2.1变速器主要参数的选择

本次毕业设计是在给定主要整车参数的情况下进行设计,整车主要技术参数如表2.1所示:

表2.1 发动机主要技术参数

发动机最大功率6.62kw车轮半径0.25m发动机最大转矩9.68N·m最大功率时转速6600 r/min最大转矩时转速5500r/min最高车速55km/h总质量50kg

2.1.1档数

近年来,为了降低油耗,变速器的档数有增加的趋势。目前,乘用车一般用4~5个档位的变速器。发动机排量大的乘用车变速器多用5个档。商用车变速器采用4~5个档或多档。载质量在2.0~3.5t的货车采用五档变速器,载质量在4.0~8.0t的货车采用六档变速器。而本次的毕业设计有别于汽车,因为节油竞赛车以节油著称,所有轻量化改制设计的意义在于把多余的档位去掉。因为经济转速为4500-5500r/min,且通过实验得出1.2档的节油性最好,但是选择两个档并不是最佳的节油方案,原因有三点:

(1)车身空间小

(2)由于车身空间小使得选择驾驶员时比较困难,选择的驾驶员不一定很熟练掌握换挡机构。

(3)因为滑行速度差小,所以选择2个档

因此,综上所述,加之与老师的沟通,确定本次设计的本田WH125-B型发动机的变速器为2档变速器。

参考文献

[1]刘惟信.汽车设计[M].清华大学出版社,2001.(7)

[2]臧杰,阎岩.汽车构造[M].北京:机械工业出版社,2006.(7)

[3]王望予.汽车设计(第4版)[M].北京:机械工业出版社,2007.(9)

[4]余志生.汽车理论(第4版)[M].北京:机械工业出版社,2008.(1)

[5]王宝玺,贾庆祥.汽车制造工艺学(第3版)[M].北京:机械工业出版社,2008.(1)

[6]杨可桢,程光蕴,李仲生.机械设计基础(第五版)[M].北京:高等教育出版社,2006.(5)

[7]殷玉枫.机械设计课程设计[M].北京:机械工业出版社,2006.(6)

[8] 赵志军.汽车节油途径及节能技术的探讨[J]. 应用能源技术,2010,(8).

[9] 朱敏慧.应对未来汽车设计的挑战[J]. 汽车与配件,2010,

[10] 王桂姣,周建美.节能车车架选型和轻量化设计[J]. 汽车科技,2008,(5).

[11] 杨忠敏.汽车的发展与未来[M].北京:化学工业出版社,2004.

[12] 陈力禾.轻量化设计-计算基础与构件结构[M].机械工业出版社,2010

[13] 杨沿平 唐杰. 中国汽车节能思考[M].机械工业出版社,2010.

[14]徐 兀.汽车发动机现代设计[M].北京:人民交通出版社,2007.[15]杨连生.内燃机设计[M].北京:中国农业机械出版社.1981.[16]陆际青.汽车发动机设计[M].北京:清华大学出版社.1990.[17]周龙保.内燃机学[M].北京:机械工业出版社.2005.

川公网安备: 51019002004831号

川公网安备: 51019002004831号