花键轴工艺及钻模设计

40页 14000字数+说明书+任务书+开题报告+答辩稿+4张CAD图纸【详情如下】

任务书.doc

工序卡片.doc

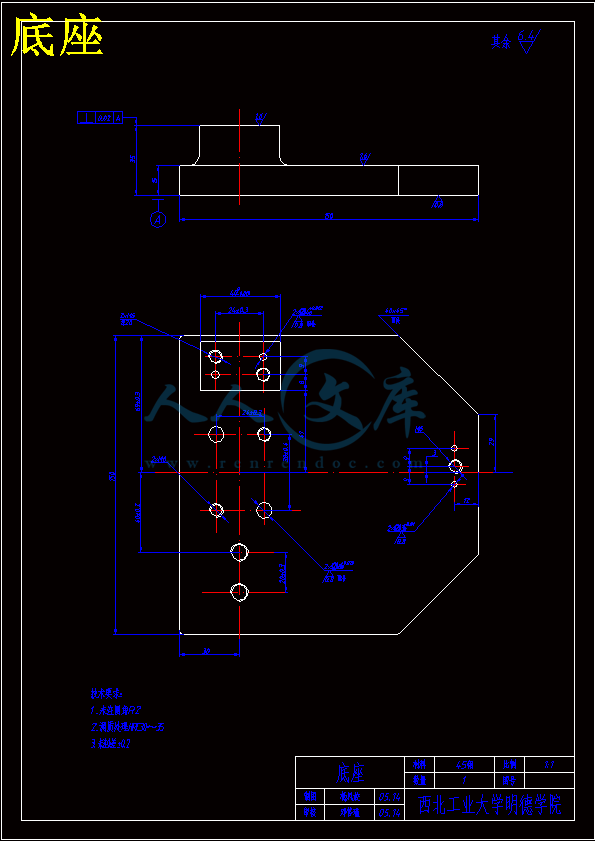

底座.dwg

检验工序卡片.doc

花键轴工艺及钻模设计开题报告.doc

花键轴工艺及钻模设计答辩稿.ppt

花键轴工艺及钻模设计说明书.doc

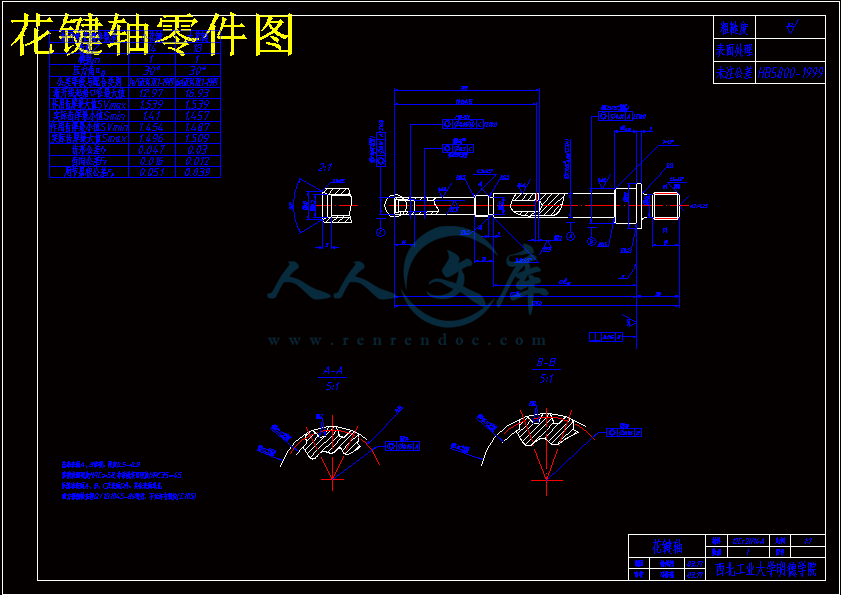

花键轴零件图.dwg

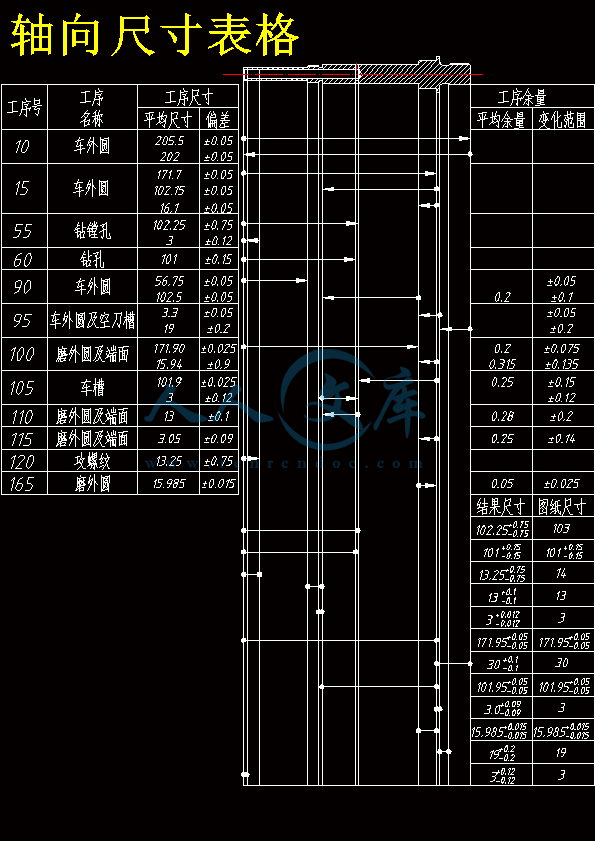

轴向尺寸表格.dwg

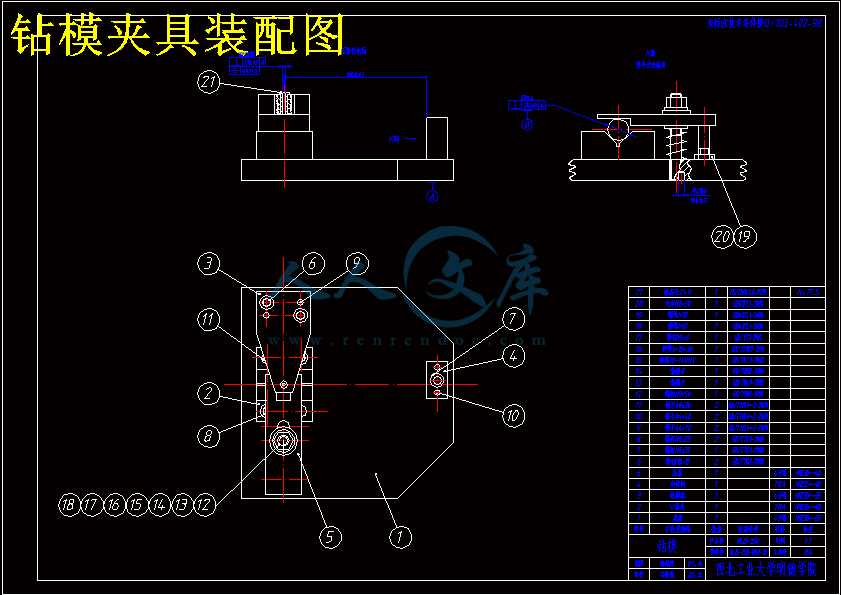

钻模夹具装配图.dwg

摘 要

本设计设计题目是花键轴工艺及钻模设计。

轴类零件在机械行业中占有很重要的地位。在原动机大多提供回转运动的现状下,轴类零件在各类机械设备的设计中使用频率很高。要保证符合要求的零件质量,除了合理的结构设计以外,在加工中制订并采用合理的加工工艺和符合精度要求的夹具、辅具同样也必不可少。本课题主要针对一特定航空轴进行工艺规范的编制和其中Φ2径向孔钻模夹具的设计。该轴有较为复杂的结构和精度、技术要求。基本可以囊括一般轴类零件的加工方法和步骤。首先,运用机械制造技术及相关的课程知识,依据零件和生产纲领的要求,分析从毛坯到零件整个过程中每一道工序的进行和安排,制定出切实可行的加工工艺规程路线,确定加工方案。然后,根据图纸要求的技术条件解决工件在加工过程中的定位、加紧以及工艺路线的安排等方面的相关问题,确定相关的工艺尺寸及选择合适的机床和刀具。最后,参考机床夹具设计手册及相关方面的书籍,设计出高效、经济、合理并且能保证加工质量的夹具。

关键词:轴,工艺路线,机械制造,钻床夹具

ABSTRACT

This design topic is the tail spline shaft connecting process and drilling jig design parts.

Shaft parts takes a very important position in the machinery industry .Under the condition that the majority of primary motors can only provides the rotary motion. The quality of shafts can largely influents the using conditions and the using life of equipments wherever shafts use .In addition to guarantee the quality of a shaft to plan a good enough processing and apply the fitful fixture can play the very important role but to do a good structure design.Researching the processing of a particular air shaft and the design of the Φ2 radial hole content the most of this paper .The shaft has the mid-complex structure and accuracy demand .First,using of machinery manufacturing technology and related knowledge, on the basis of parts and the requirements of the production program, analysis from the blank to the whole process of parts of every process and arrangement, formulate the processing procedure of feasible routes, determine the processing scheme. Then, according to the technical condition requirements of the drawings, the workpiece in the process to solve relevant problems in stepping up and aspects of the process route arrangement, determine the relevant process size and select the appropriate machine tools and tool. Finally, machine tool fixture design reference manual and related aspects of the books, the design of efficient, economic, reasonable and can ensure the quality of processing fixture.

KEY WORDS: shaft, process route,machinery manufacturing, ixture of the drilling machine

目 录

摘 要I

ABSTRACTII

目 录III

第一章 绪 论1

第二章 零件图的结构分析和工艺分析2

2.1 基本概念2

2.2.1 确定生产类型2

2.2.2 加工零件工艺分析3

第三章 毛坯类型的选择和工艺路线的制定5

3.1 确定毛坯5

3.2 拟定工艺路线6

3.2.1 各表面加工方法6

3.2.2 定位基准的选择7

3.2.3 加工阶段的划分9

3.3 相关尺寸链计算10

3.3.1 渗碳层深度计算10

3.3.2 轴向尺寸图表绘制13

3.4 各工序顺序安排19

第四章 夹具设计和分析22

4.1 问题的提出22

4.2 钻床夹具结构和类型的选取22

4.3 夹具定位元件的选择23

4.4 钻套设计23

4.4.1 钻套种类的选择23

4.4.2 钻套内径尺寸、公差及配合的选择23

4.4.3 钻套与工件距离S25

4.4.4 钻套的材料25

4.5 钻模板设计25

4.6 加紧装置的设计计算26

4.6.1 夹紧装置的选用26

4.6.2 夹紧力的确定26

4.7设计夹具与机床定位的紧固结构27

4.8 夹具体(底座)设计28

4.9夹具精度分析29

4.10 夹具装配图30

第五章 全文总结32

参考文献33

致 谢34

毕业设计小结35

附录36

轴类零件在机械行业拥有非常重要的地位,其加工质量和精度直接影响一台机器的运作。对于轴类零件加工工艺的研究,对于整个机械行业而言,有着举足轻重的地位,能够尽可能的提高工件加工质量的基础上同时提高生产效率是轴类工件工艺设计的准则,一个合格的零件工艺规程,应该首先要求保证零件设计的尺寸和精度,其次要尽量合理地运用现有的工作条件,尽量减少辅助时间,提高生产效率。夹具的设计需要注意其精度对加工工件精度的影响,务必确保使用夹具能够保证设计精度。本设计以上述各原则为基准进行。2.1 基本概念

机械加工工艺过程是指机械加工方法逐步改变毛坯的状态(形状、尺寸和表面质量等),使之成为合格零件所进行的全部过程。把工艺过程的有关内容,用文件的形式确定下来,称为机械加工工艺规程。

机械加工工艺过程可分为:

(1)工序。一个工人或一台机床对一个工件所连续完成的那部分工艺过程。

工序是组成工艺过程的基本单元。

(2)工步。在加工表面不变、切削工具不变、切削用量不变的情况下,所连续完成的那一部分工艺过程。

(3)走刀。走刀是切削工具在加工表面上切削一次所完成的那一部分工艺过程。整个工艺过程由若干个工序组成,每一个工序可包括一个工步或几个工步,每一个工步包括一次或几次走刀。

(4)安装。使工件在机床上定位并将它夹紧的过程。

(5)工位。

2.2 零件的生产类型的确定及工艺分析

2.2.1 确定生产类型

工艺过程必须根据给定的生产量的大小来设计。生产量的大小决定着生产类型,一般可分为三种基本类型:

(1)单件小批量生产。(2)成批生产。(3)大量生产。1)零件的作用

该花键轴(结构见图2-2-1)主要用于航空传动,该轴两处的花键由于其航空用途压力角皆为30°。花键轴是具有较紧凑的结构,能够传递超额的载荷及动力,并具有较长的寿命,花键轴传动效率高、定位精度高、传动可逆性、同步性能好等优良功能。

(2)零件的结构分析

①零件的主要加工表面:有轴端面,各级外圆面,分度圆为Φ14的花键,分度圆为Φ18的花键,Φ2的孔,M8的螺纹孔。

②主要形位误差:Φ12外圆面和Φ25外圆面对A外圆面的同轴度为Φ0.01,M8-5H螺纹孔对C外圆面的同轴度为Φ0.05,Φ6内圆面对C外圆面的同轴度为Φ0.5,分度圆为Φ14的小花键对A外圆面的同轴度为Φ0.05,分度圆为Φ18的大花键对B外圆面的同轴度为Φ0.05,Φ32外圆左端面对B外圆面的垂直度为Φ0.01。

③设计基准:轴向左右两端面

径向Φ17外圆面

④精度要求:各外圆粗糙度为0.40,Φ2孔的粗糙度为12.5,M8-5H螺纹孔的粗糙度为12.5,全零件其余粗糙度为3.2。

(3)零件的材质

12Cr2Ni4A合金结构钢,其特点为强度高、韧性好、淬透性良好,渗碳淬火后表面层硬度及耐磨性都好,冷变形时塑性好,切削性尚好,但有白点敏感性及回火脆性,合金材料含量高,热处理工艺性较差,锻后正火硬度仍然较高,需长时间的高温回火。用作高负荷、交变应力下工作的大型渗碳件,如受高负荷的各种齿轮、蜗轮、蜗杆、轴等机械结构件。

表面硬度符合零件要求。经过渗碳淬火后能够达到HRC≥58。供料状态为冷拉。锻后正火硬度仍然较高,需长时间的高温回火。用作高负荷、交变应力下工作的大型渗碳件,如受高负荷的各种齿轮、蜗轮、蜗杆、轴等机械结构件。

(4)零件的其他技术要求

①基准表面A、B渗碳,深度0.5~0.8

②渗碳表面硬度HRC≥8,非渗碳表面硬度HRC35~45

③除基准表面A、B、C及表面D外,其余表面氧化

④磁力探伤检查按Q/1D1045-89进行,不允许有裂纹3.1 确定毛坯

毛坯种类的选择不仅影响毛坯的制造工艺及费用,而且也与零件的机械加工工艺和加工质量密切相关,为此需要毛坯制造和机械加工两方面的工艺人员密切配合,合理地确定毛坯的种类、结构形状。

(1)常见的毛坯种类有以下几种:

①铸件 对形状较复杂的毛坯,一般可用铸造方法制造。大多数铸件采用砂型铸造,对尺寸精度要求较高的小型铸件,可采用特种铸造,如永久型铸造、精密铸造、压力铸造、熔模铸造和离心铸造等。

②锻件 锻件毛坯由于经锻造后可得到连续和均匀的金属纤维组织。因此锻件的力学性能较好,常用于受力复杂的重要钢质零件。其中自由锻件的精度和生产率较低,主要用于小批生产和大型锻件的制造。模型锻造件的尺寸精度和生产率较高,主要用于产量较大的中小型锻件。

③型材 型材主要有板材、棒材、线材等。常用截面形状有圆形、方形、六角形和特殊截面形状。就其制造方法,又可分为热轧和冷拉两大类。热轧型材尺寸较大,精度较低,用于一般的机械零件。冷拉型材尺寸较小,精度较高,主要用于毛坯精度要求较高的中小型零件。

④焊接件 焊接件主要用于单件小批生产和大型零件及样机试制。其优点是制造简单、生产周期短、节省材料、减轻重量。但其抗振性较差,变形大,需经时效处理后才能进行机械加工。

⑤其它毛坯 其它毛坯包括冲压件,粉末冶金件,冷挤件,塑料压制件等。

(2)毛坯的选择原则

①零件的生产纲领 大量生产的零件应选择精度和生产率高的毛坯制造方法,用于毛坯制造的昂贵费用可由材料消耗的减少和机械加工费用的降低来补偿。如铸件采用金属模机器造型或精密铸造;锻件采用模锻、精锻;选用冷拉和冷轧型材。单件小批生产时应选择精度和生产率较低的毛坯制造方法。

②零件材料的工艺性 例如材料为铸铁或青铜等的零件应选择铸造毛坯;钢质零件当形状不复杂,力学性能要求又不太高时,可选用型材;重要的钢质零件,为保证其力学性能,应选择锻造件毛坯。

③零件的结构形状和尺寸 形状复杂的毛坯,一般采用铸造方法制造,薄壁零件不宜用砂型铸造。一般用途的阶梯轴,如各段直径相差不大,可选用圆棒料;如各段直径相差较大,为减少材料消耗和机械加工的劳动量,则宜采用锻造毛坯,尺寸大的零件一般选择自由锻造,中小型零件可考虑选择模锻件。

④现有的生产条件 选择毛坯时,还要考虑本厂的毛坯制造水平、设备条件以及外协的可能性和经济性等。

本次花键轴零件生产类型为中小批,属于轴类零件,同时采用钢质材料,属于航空方面零件,力学性能要求较高,所以选择毛坯时采用棒料,包括余量零件毛坯尺寸Φ35×210,留有5切口宽度。图纸要求最大尺寸Φ32×202,型材尺寸Φ35×205

3.2 拟定工艺路线

3.2.1 各表面加工方法

加工方法的选择

(1)首先要根据每个加工表面的技术要求,确定加工方法及分几次加工。

(2)决定加工方法时要考虑被加工材料的性质。

(3)选择加工方法要考虑到生产类型,即要考虑生产效率和经济性问题。

(4)选择加工方法还要考虑本厂或本车间的现有设备及技术条件。

此外,选择加工方法还应考虑一些其他因素,例如,工件的形状、质量以及加工方法所能达到的表面物理机械性能等。

根据本次设计的条件及要求,采用传统的机床和专用夹具设备即可,由于零件分为重要加工表面和次要加工表面,分别有不同的技术要求,应分不同加工方法和多次加工。其中主要加工表面加工方法如下:

①Φ17、Φ12和Φ25外圆面有IT5高精度;其中Φ12和Φ25外圆面相对

Φ17外圆面有Φ0.01的高同轴度要求;同时有Ra0.40的很高的表面粗糙度要求。故三外圆面采用S30机床进行精磨终加工来保证加工精度,同时在前几道工序中采用中间加持、软三爪(保证软三爪回转精度)的方法保证加工刚度和工件回转精度来保证精磨前工件的状态,最终保证主要表面的加工质量。

②Φ17和Φ25表面要求渗碳淬火。此处要注意对其他表面的保护。一般而言,对工件进行渗碳保护有两种方法:余量保护和镀层保护。余量保护是计算余量,在全零件渗碳后通过切除余量来保证需渗碳表面的渗碳层深度和非渗碳表面的表面状态不发生改变。镀层保护是在全表面镀铜,再去除渗碳表面的铜层进行渗碳加工,加工后去掉铜层。余量保护要求较大的毛坯切除量,对于本工件材料而言不具有经济性。拟采用镀铜保护的措施。渗碳层深度的相关计算将会在后面进行。

③Φ2径向孔和Φ6轴向孔加工,Φ6内孔对Φ12外圆面的同轴度要求较低可采用C336-1型车床直接进行钻削加工。Φ2径向孔尺寸和位置精度由钻模保证,将会在后续的夹具设计项进行相关的计算和论述。这里需要讨论两孔的加工相对于热处理的前后关系。因为Φ2径向孔需要打过渗碳热处理表面,故该孔应安排在渗碳热处理完成之前。两孔的钻削应先钻Φ6孔再钻Φ2孔。如此安排在钻Φ2孔时便不必考虑径向移动自由度的限制,能够降低夹具设计难度和提高钻孔质量。同时应该注意将两孔的钻削加工安排在渗碳之后,否则孔内会出现渗碳层导致工件内部材料状态发生改变,产生废品。综上所述,钻削两孔和渗碳、淬火的向后关系为:

渗碳—钻Φ6孔—钻Φ2孔—热处理

技术条件中“除基准表面外其余表面氧化”一项。拟将一些主要表面的精磨安排在氧化之后进行,这样可以避免重复加工,增加生产效率。 本次毕业设计,到此为止基本完成了此种轴的工艺编制和第60号工序径向孔的钻模的设计。

在工艺规程的编制中,首先通过分析零件图,着重讨论了轴向相关尺寸的加工余量、工序余量和工序平均尺寸的问题,并最终以轴向尺寸尺寸图表的方式加以总结,文中详细论述了尺寸图表的具体计算过程。并绘制出工艺卡片,同时对每道工序的定位于夹紧方式做分析与选择。

在夹具设计方面,采用机床夹具手册的相关知识和计算研究方法,首先对夹具结构类型、定位方案、加紧方案做出选择,再对定位元件、夹紧装置、导向装置及夹具体等各个部分进行具体设计,然后讨论夹具设计的精度是否可以满足工序加工要求和零件图相关尺寸精度要求。夹具设计部分结果最终表现在夹具装配图和底座的零件图上。

与本说明书一同完结的还有工序规程和相关零件图。用于完善毕业设计说明书中的相关内容。

参考文献

[1] 阎光明,侯忠滨,张云鹏.现代制造工艺基础,西安:西北工业大学出版社,2007

[2] 邓文英.宋力宏,金属工艺学,北京:高等教育出版社,2009

[3] 李名望.机床夹具设计实例教程,北京:化学工业出版社,2009

[4] 王先逵.机械加工工艺手册,北京:机械工业出版社,第二版,2003

[5] 邹青.呼咏,机械制造技术基础课程设计指导教程,北京:机械工业出版社,

2011

[6] 武友德.吴伟,机械零件加工工艺编制,北京:机械工业出版社,2009

[7] 吴宗泽.罗圣国,机械设计课程设计手册,北京:高等教育出版社,第三版,

2006

[8] 卢秉恒.机械制造技术基础,北京:机械工业出版社,第三版,2007

[9] 吴 拓.简明机床夹具设计手册,北京:化学工业出版社,2010

[10]王王栋.李大磊,机械制造工艺学课程设计指导书,北京:机械工业出版社,

2010

川公网安备: 51019002004831号

川公网安备: 51019002004831号