纸罐塑料扣盖的注射模设计【注射塑料模具类优秀毕业设计】【word+12张CAD图纸全套】【带任务书+开题报告+外文翻译】【45页@正文22800字】【详情如下】【全套设计需要咨询请加QQ1459919609】.bat

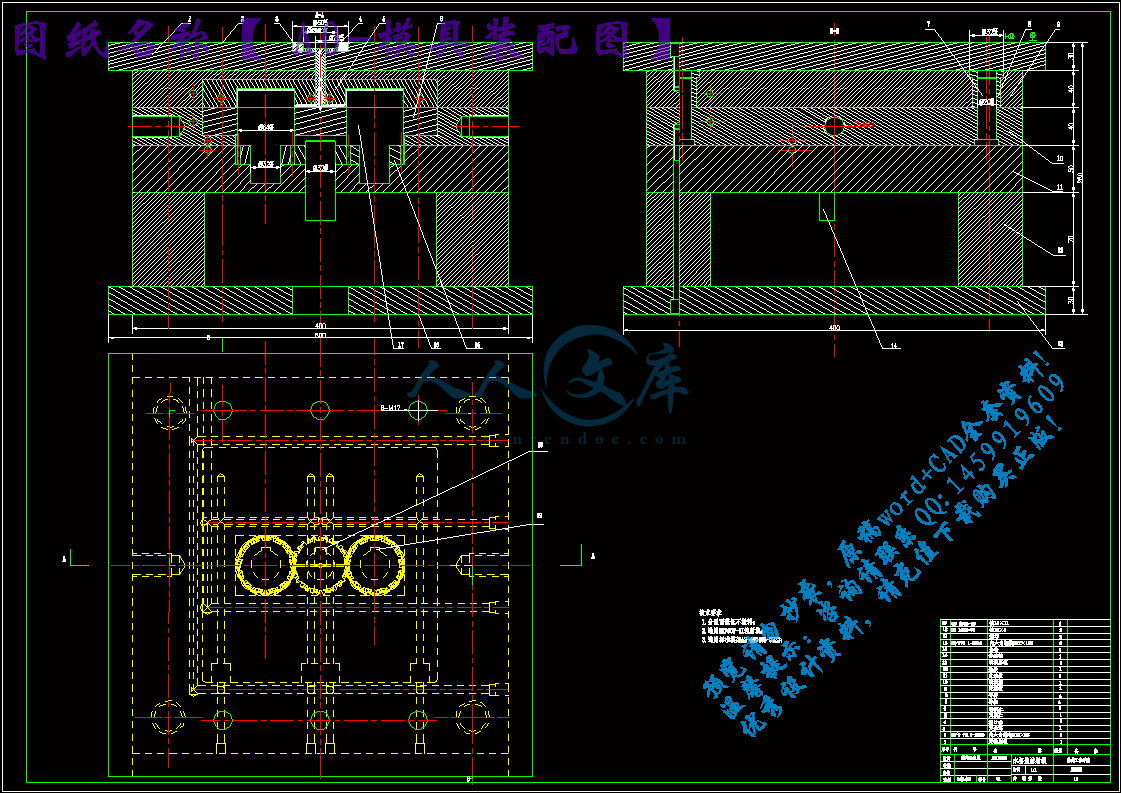

A0-模具装配图.dwg

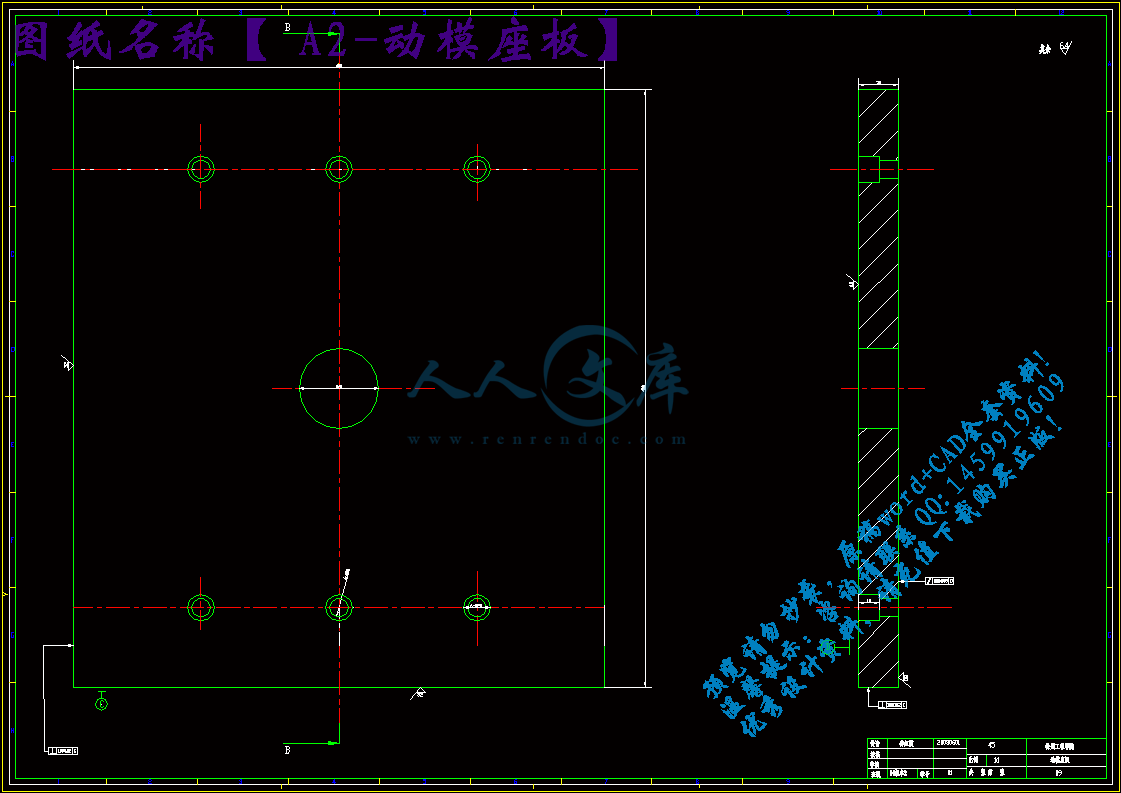

A2-动模座板.dwg

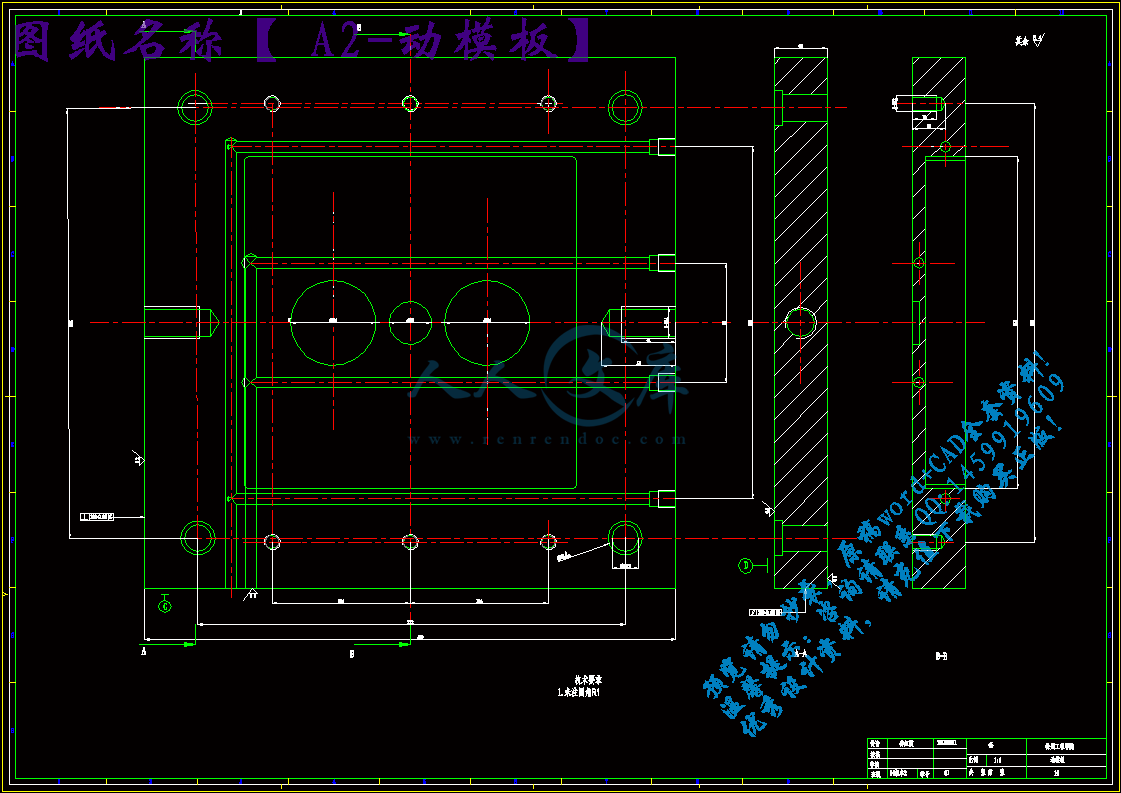

A2-动模板.dwg

A2-垫块.dwg

A2-定模座板.dwg

A2-定模板.dwg

A2-支撑板.dwg

A3-传动轴.dwg

A3-螺纹型芯.dwg

A4-塑件.dwg

A4-导套.dwg

A4-浇注系统.dwg

任务书+开题报告.doc

目录+摘要.doc

纸罐塑料扣盖设计.zip

翻译.doc

说明书.doc

1.毕业设计的背景:

塑料制品已在工业、农业、国防和日常生活中的各方面得到广泛应用,

特别是在日常生活中更为突出。塑料制品的成型方法很多,其主要是用于

注射,挤出,压制和气压成型等。而注射模挤出约占成型总数的60%以上。

注射成型分为加料,熔融塑料,注射制件冷却和制件脱模等五个步骤。塑

料注射模主要用于热塑料制品的成型,它是塑料制品生产中十分重要的工

艺装置。注射模的机基本组成是:定模机构,动模机构,浇注系统,导向

推出装置,冷却和加热装置,排气系统。因注射模成型的广泛使用,正式我这个设计的根本出发点。

2.毕业设计(论文)的内容和要求:

1.主要研究内容:

分析塑件的工艺性;选择注射设备,选择分型面,设计注射模成型零

件,设计浇注系统、导向机构、推出机构、冷却系统。

2.主要任务及目标:

通过毕业设计,掌握注射模设计的基本步骤,熟悉塑料注射模的各个

组成部分的设计要领,能够独立设计注射模具。

3.基本要求:

设计说明书字数不少于2万字;

工程绘图量折合成图幅为A0号的图纸不少于3.5张;

翻译与课题有关的外文资料,译文字数不少于5000字。

3.主要参考文献:

1.《塑料成型模具与设备》夏江梅 机械工业出版社 2005;

2.《模具工程》 H.瑞斯 化学工业出版社 2005;

3.《实用注射模设计手册》 贾润礼、程志远编,中国轻工业出版社;

4.《注射模具设计与制造使用技术》 王树勋编,华南理工大学出版社;

4.毕业设计(论文)进度计划(以周为单位):

起 止 日 期工 作 内 容备 注

第1周

第2周

第3周

第4周

第5周

第6周

第7周

第8周

第9周

第10周

第11周

第12周

第13周

第14周

第15周

第16周

查阅资料,对塑件的工艺性进行分析;

选择注射机,选分型面,确定模具的结构形式;

成型零件设计;

浇注系统设计;

合模导向机构设计;

模温冷却系统设计;

推出机构设计;

模架尺寸确定;

查阅资料,翻译英文资料;

绘零件图;

绘零件图;

画装配图;

毕业设计论文初稿完成;

毕业论文定稿;

准备答辩;

答辩。

摘要

本论文主要是针对带螺纹的纸罐塑料扣盖的模具设计,通过对塑件进行工艺分析,最终设计出一副注射模。该论文从产品结构工艺性,具体模具结构出发,对模具的浇注系统、冷却系统、脱模机构、分型面的选择、导向机构做了详细的分析。根据题目设计的主要任务是纸罐塑料扣盖注射模具的设计,也就是设计一副注射模具来生产纸罐塑料扣盖塑件产品,以实现自动化提高产量。针对扣盖的实际情况,扣盖作为包装容器大批量生产,宜采用一模多腔,其优点在于大大降低了扣盖的生成成本。通过模具设计表明该模具能达到水扣盖的质量和加工工艺要求。

关键词 塑料注射模具;螺纹扣盖;螺纹型芯

Abstract

This paper mainly aimed at a injection mould design for the thread cup lid,through the analysis of the plastic product , the injection mould was designed. This paper from the technology capability of the product mix, the structure of the mould embarks, the pouring system, the cooling system,the ejection mechanism,the parting surface’s selection,the guding mechanism has made the detailed analysis.According to the subject, the primary mission of this subjection is the injection mould design for the drinking cup lid. That also means we must to design a injection mould to produce the drinking cup lid to realize the automation and increase the output.Aiming at the actual situation of the cup lid ( it used as packing vessel and mass production),the mould uses multi-cavities suitably . Its merit lies in reducing the production cost of the cup lid greatly . Through this paper we can know that this mould can achieve the quality and processing technology requirement of the drinking cup lid .

Keywords plastic injection mould thread cup lid thread core

目 录

1 绪论1

1.1 塑料及塑料工业的发展状况1

1.2 塑料模具的类型2

1.3 塑料模具中新技术的应用3

1.4 我国塑料模具工业和今后的发展方向4

2 塑件的工艺性分析及注射机的初步选定5

2.1 塑件的功能设计5

2.2 塑件材料的选择5

2.2.1 材料的化学物理特性7

2.2.2 制品的注射工艺条件参数7

2.3 塑件的结构设计7

2.3.1 塑件的结构8

2.3.2 脱模斜度9

2.3.3 螺纹设计9

2.4 塑件的尺寸精度和表面质量9

2.4.1 塑件的尺寸精度9

2.4.2 塑件的表面质量10

2.4.3 塑件的尺寸10

3 分型面的选择及型腔数目的确定12

3.1 分型面的选择原则12

3.2 分型面的确定13

3.3 型腔数目的确定13

3.4 型腔的布局13

4 成型零件尺寸的确定15

4.1 凹模工作尺寸的计算15

4.2 凸模工作尺寸的计算15

4.3 螺纹型芯工作尺寸的计算16

4.4 型腔壁厚和底板厚度计算17

5 浇注系统设计19

5.1 浇注系统设计的基本原则19

5.2 浇注系统设各部件设计19

5.2.1 主流道的设计19

5.2.2 主流道衬套(浇口套)的设计20

5.2.3 分流道的设计21

5.2.4 浇口的设计21

5.2.5 冷料穴的设计22

5.3 排气系统的设计23

6 合模导向机构的设计24

7 脱模机构的设计25

7.1 脱模机构的分类及选用25

7.2 脱模机构的设计原则25

7.3 脱模力的计算26

7.4 模具传动系统的设计26

7.4.1 轴及齿轮参数的确定26

7.4.2 电机转速及轴承的选择27

8 注射机的校核28

8.1 最大注射量的校核28

8.2 注射压力的校核28

8.3 锁模力的校核28

8.4 开模行程的校核28

9 模温冷却系统的设计30

9.1 温度调节对塑件质量的影响30

9.2 冷却系统的设计原则30

9.3 冷却系统的结构形式31

9.4 冷却系统的计算31

9.4.1 冷却时间的确定31

9.4.2 模具热量的计算31

10 模架的选择35

10.1 模具的校核35

10.1.1 模具外形尺寸的校核35

10.1.2 模具厚度的校核35

10.1.3 模具安装尺寸的校核35

10.2 模具运动过程36

结论37

致谢38

参考文献39

附录40

1 绪论

1.1 塑料及塑料工业的发展状况

塑料是以树脂为主要成分的高分子有机化合物,简称高聚物。塑料其余成分包括增塑剂、稳定剂、增强剂、固化剂、填料及其它配合剂。

塑料制件在工业中应用日趋普遍,这是由于它的一系列特殊的优点决定的。塑料密度小、质量轻,大多数塑料的密度都1.0~1.4g/㎝3之间,相当于钢材密度的0.11和铝材密度的0.5左右,所以有以“塑代钢”的优点。塑料比强度高;绝缘性能好,介电损耗低,是电子工业不可缺少的原材料;塑料的化学稳定性高,对酸、碱和许多化学药品都有很好的耐腐蚀能力;塑料还有很好的减摩、耐磨及减震、隔音性能也较好。因此,塑料跻身于金属、纤维材料和硅酸盐三大传统材料之列,在国民经济中,塑料制件已成为各行各业不可缺少的重要材料之一。

塑料工业的发展阶段大致分为一下及个阶段:

1.初创阶段30年代以前,科学家研制分醛、硝酸纤维和聚酰胺等热塑料,他 们的工业化特征是采用间歇法、小批量生产。

2.发展阶段30年代,低密度聚乙烯、聚氯乙烯等塑料的工业化生产,奠定了塑料工业的基础,为其进一步发展开辟了道路。

3.飞跃阶段 50年代中期到60年代末,塑料的产量和数量不断增加,成型技术更趋于完善。

4. 稳定增长阶段 70年代以来,通过共聚、交联、共混、复合、增强、填充和发泡等方法来改进塑料性能,提高产品质量,扩大应用领域,生产技术更趋合理。塑料工业向着自动化、连续化、产品系列化,以及不断拓宽功能性和塑料的新领域发展。

我国塑料工业经过50余年的发展,塑料制品的总产量已跃居世界第二,塑料用原、辅材料的生产、塑料加工装备与技术的整体水平、塑料制品的研制开发及应用的深度和广度,也都步入世界先进大国行列。

建国前夕,我国只有上海、广州、武汉、重庆等一些大城市有作坊式的塑料制品加工厂,生产酚醛和赛璐珞等塑料制品,1949年全国总产量仅为200余吨。1958年新中国第一套聚氯乙烯树脂生产装置在锦西化工厂建成,标志着我国塑料工业步入快速发展时期。1988年国内塑料制品产量为354.2万吨,1996年达1534万吨,2000年已接近2000万吨,在世界各国塑料制品产量排名中稳居第二位。

近几年来,我国塑料制品总产量始终保持在1500万吨以上,按1997年价格计算,其总产值为1488亿元,工业销售产值为1405亿元。1997年国内塑料制品加工企业(乡镇及乡镇以上独立核算企业)为19427个,其中薄膜制造企业2108个,板、管、棒等制品企业2349个,丝、绳及编织制品企业2108个,泡沫塑料及人造革、合成革制品制造企业1750个,包装箱及容器制品制造企业1346个,日用塑料制品制造企业1570个。?

此外还有为数众多的私营和个体企业。全国上述企业的总加工能力已经超过2000万吨。这说明无论从塑料制品总量上看,还是从行业规模上看,中国都已步入世界塑料制品生产大国的行列。

1.2 塑料模具的类型

塑料最常见的成型方法一般分为熔体成型和固相成型两大类:熔体成型是把塑料回热至熔点以上,使之处于熔融态进行成型加工的方式,属于此种成型方法的模塑工艺主要有注射成型、压塑(缩)成型、挤出成型等;固相成型是指塑料在熔融温度以下保持固态下的一类成型方法,如一些塑料包装容器生产的真空成型,压缩空气成型和吹塑成型等。此外还有液态成型方式,如铸塑成型、搪塑和蘸浸成型法等。

按照上述成型方法的不同,可以划分出对应不同工艺要求的塑料加工模具类型,主要有注射成型模具、挤出成型模具、吸塑成型模具、高发泡聚苯乙烯成型模具等。

1. 塑料注射(塑)模具:它主要是热塑性塑料件产品生产中应用最为普遍的一种成型模具,塑料注射成型模具对应的加工设备是塑料注射模具对应的加工设备是塑料注射成型机,塑料首先在注射机底加热料筒内受热熔融,然后在注射机的螺杆或柱塞推动下,经注射机喷嘴和模具的浇注系统进入?模具型腔,塑料冷却硬化成型,脱模得到制品。其结构通常由成型部件、浇注系统、导向部件、推出机构、调温系统、排气系统、支撑部件等部分组成。制造材料通常采用塑料模具钢模块,常用的材质主要为碳素结构钢、碳素工具钢、合金工具钢,高速钢等。注射成型加工方式通常只适用于热塑料品的制品生产,用注射成型工艺生产的塑料制品十分广泛,从生活日用品到各类复杂的机械,电器、交通工具零件等都是用注射模具成型的,它是塑料制品生产中应用最广的一种加工方法。

2. 塑料压塑模具:包括压缩成型和压注成型两种结构模具类型。它们是主要用来成型热固性塑料的一类模具,其所对应的设备是压力成型机。压缩成型方法根据塑料特性,将模具加热至成型温度(一般在103°—108°),然后将计量好的压塑粉放入模具型腔和加料室,闭合模具,塑料在高热,高压作用下呈软化粘流,经一定时间后固化定型,成为所需制品形状。压注成型与压缩成型不同的是没有单独的加料室,成型前模具先闭合,塑料在加料室内完成预热呈粘流态,在压力作用下调整挤入模具型腔,硬化成型。压缩模具也用来成型某些特殊的热塑性塑料如难以熔融的热塑性塑料(如聚加氟乙烯)毛坯(冷压成型),光学性能很高的树脂镜片,轻微发泡的硝酸纤维素汽车方向盘等。压塑模具主要由型腔、加料腔、导向机构、推出部件、加热系统等组成。压注模具广泛用于封装电器元件方面。压塑模具制造所用材质与注射模具基本相同。

3. 塑料挤出模具:是用来成型生产连续形状的塑料产品的一类模具,又叫挤出成型机头,广泛用于管材、棒材、单丝、板材、薄膜、电线电缆包覆层、异型材等的加工。与其对应的生产设备是塑料挤出机,其原理是固态塑料在加热和挤出机的螺杆旋转加压条件下熔融,塑化,通过特定形状的口模而制成截面与口模形状相同的连续塑料制品。其制造材料主要有碳素结构钢、合金工具等,有些挤出模具在需要耐磨的部件上还会镶嵌金刚石等耐磨材料。挤出中工工艺通常只适用热塑性塑料品制品的生产,其在结构上与注塑模具和压塑模具有明显区别。

4. 塑料吹塑模具:是用来成型塑料容器类中空制品(如饮料瓶、日化用品等各种包装容器)的一种模具,吹塑成型的形式按工艺原理主要有挤出吹塑中空成型、注塑成型的形式按工艺原理主要有挤出吹塑中空成型、注射吹塑中空成型、注射延伸吹塑中空成型(俗称“注拉吹”),多层吹塑中空成型,片材吹塑中空成型等。中空制品吹塑成型所对应的设备通常称为塑料吹塑成型机,吹塑成型只适用于热塑料品种制品的生产。吹塑模具结构较为简单,所用材料多以碳素多则制造。

5. 塑料吸塑模具:是以塑料板、片材为原料成型某些较简单塑料制品的一种模具,其原理是利用抽真空盛开方法或压缩空气成型方法使固定在凹模或凸模上的塑料板、片,在加热软化的情况下变形而贴在模具的型腔上得到所需成型产品,主要用于一些日用品、食品、玩具类包装制品生产方面。吸塑模具因成型时压力较低,所以模具材料多选用铸铝或非金属材料制造,结构较为简单。

6. 高发泡聚苯乙烯成型模具:是应用可发性聚苯乙烯(由聚苯乙烯和发泡剂组成的珠状料)原料来成型各种所需形状的泡沫塑料包装材料的一种模具。其原理是可发聚苯乙烯在模具内能入蒸汽成型,包括简易手工操作模具和液压机直通式泡沫塑料模具两种类型,主要用来生产工业品方面的包装产品。制造此种模具的材料有铸铝、不锈钢、青铜等。

1.3 塑料模具中新技术的应用

在注塑产品的开发过程中,模具的设计和制造决定了塑料件的最终质量和成本。Pro/ENGINEER的特点以及在注塑模具设计中的应用,为高质量模具的设计和制造提供了一条途径。

Pro/ENGINEER是美国PTC公司出品的CAD/CAM软件,它以参数化设计的观念闻名于世,为传统机械设计与制造带来了巨大的便利。Pro/ENGINEER提供的参数化设计具有3D实体造型、单一资料库以及以特征为设计单位等特点,因此通过使用它设计者可以随时计算出产品的体积、面积、质心、重量和惯性矩等数据,并且不论在3D或2D图形上作尺寸修改,其相关的2D或3D实体模型及装配、制造等也自动修改。由于Pro/ENGINEER在设计中导入了制造的概念,设计人员可随时对特征作合理、不违反几何的顺序调整、插入、删除和重新定义等修正操作。

将并行工程技术引入Pro/ENGINEER的模具设计中,可以由传统的模具设计与制造工艺路线(即模具结构设计→模具型腔、型芯二维设计→工艺准备→模具型腔、型芯三维造型→数控加工指令编程→数控加工),改变为由不同的工程师同时进行设计、工艺准备的并行路线,不但提高了模具的制造精度,而且能缩短设计、数控编程时间达40%以上。设计工程师在进行产品三维零件设计时就考虑模具的成型工艺和影响模具寿命的因素,并进行校对、检查,预先发现设计过程的错误。在初步确立产品的三维模型后,设计、制造及辅助分析部门的多位工程师可同时进行模具结构设计、工程图设计、模具性能辅助分析及数控机床加工指令的编程等工作,而且每一个工程师对产品所做的修改可自动反映到其他工程师那里,大大缩短了设计、数控编程的时间。

1.4 我国塑料模具工业和今后的发展方向

1. 提高大型、精密、复杂、长寿命模具的设计水平及比例。这是由于塑料模成型的制品日渐大型化、复杂化和高精度要求以及因高生产率要求而发展的一模多腔所致。

2. 在塑料模设计制造中全面推广应用CAD/CAM/CAE技术。CAD/CAM技术已发展成为一项比较成熟的共性技术,近年来模具CAD/CAM技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,为其进一步普及创造良好的条件;基于网络的CAD/CAM/CAE一体化系统结构初见端倪,其将解决传统混合型CAD/CAM系统无法满足实际生产过程分工协作要求的问题;CAD/CAM软件的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在我国塑料模具工业中发挥越来越重要的作用。

3. 推广应用热流道技术、气辅注射成型技术和高压注射成型技术。采用热流道技术的模具可提高制件的生产率和质量,并能大幅度节省塑料制件的原材料和节约能源,所以广泛应用这项技术是塑料模具的一大变革。制订热流道元器件的国家标准,积极生产价廉高质量的元器件,是发展热流道模具的关键。气体辅助注射成型可在保证产品质量的前提下,大幅度降低成本。目前在汽车和家电行业中正逐步推广使用。气体辅助注射成型比传统的普通注射工艺有更多的工艺参数需要确定和控制,而且常用于较复杂的大型制品,模具设计和控制的难度较大,因此,开发气体辅助成型流动分析软件,显得十分重要。另一方面为了确保塑料件精度,继续研究开发高压注射成型工艺与模具也非常重要。

4. 开发新的成型工艺和快速经济模具。以适应多品种、少批量的生产方式。

5. 提高塑料模标准化水平和标准件的使用率。我国模具标准件水平和模具标准化程度仍较低,与国外差距甚大,在一定程度上制约着我国模具工业的发展,为提高模具质量和降低模具制造成本,模具标准件的应用要大力推广。为此,首先要制订统一的国家标准,并严格按标准生产;其次要逐步形成规模生产,提高商品化程度、提高标准件质量、降低成本;再次是要进一步增加标准件的规格品种。

6. 应用优质材料和先进的表面处理技术对于提高模具寿命和质量显得十分必要。

7. 研究和应用模具的高速测量技术与逆向工程。采用三坐标测量仪或三坐标扫描仪实现逆向工程是塑料模CAD/CAM的关键技术之一。研究和应用多样、调整、廉价的检测设备是实现逆向工程的必要前提。

2 塑件的工艺性分析及注射机的初步选定

2.1 塑件的功能设计

功能设计是要求塑件应具有满足使用目的功能,并达到一定的技术指标。该塑件是日用品,承受外力的几率不大,如冲击载荷,振动,摩擦等情况比较少;塑件的工作温度是热水的温度,这使得在材料选择时对热变形温度,脆化温度,分解温度有一定的要求;作为一种日用品,生产批量应该是大批大量生产,这样,就必须考虑生产成本和模具寿命,在材料的选择时要综合各种因素;此外,塑料都会老化,还要考虑到材料的光氧化等问题。

2.2 塑件材料的选择

通常,选择塑件的材料依据是它所处在的工作环境及使用性能的要求,以及原材料厂家提供的材料性能数据。对于常温工作状态下的结构件来说,要考虑的主要是材料的力学性能,如屈服应力,弹性模量,弯曲强度,表面硬度等。

参考文献

[1] 王树勋.注塑模具设计与制造实用技术[M].华南理工大学出版社.1996.

[2] 王孝培.塑料成型工艺及模具简明手册[M].机械工业出版社.2000.

[3] 唐志玉.塑料挤塑模与注塑模优化设计[M].机械工业出版社.2000.

[4] 万林.实用塑料注射模设计与制造[M].机械工业出版社.2000.

[5] 党根茂.模具设计与制造[M].西安电子科技大学出版社.1995.

[6] 申树义.塑料模具设计[M].机械工业出版社.2004.

[7] 马浇湘.画法几何及机械制图[M].华南理工大学出版社.1992.

[8] 廖念钊.互换性与技术测量[M].中国计量出版社.1998(第四版).

[9] 邱宣怀.机械设计(第四版)[M].高等教育出版社.2006.

[10] 徐长寿.现代模具制造徐长寿[M].北京:化学工业出版社.2007.4.

[11] 范思冲.画法几何及机械制图[M].北京:机械工业出版设.199.6(2000.8重印).

川公网安备: 51019002004831号

川公网安备: 51019002004831号