支承套零件加工工艺编程及夹具设计【钻孔2-Φ15H7】

46页 19000字数+说明书+任务书+开题报告+2张CAD图纸【详情如下】

任务书.doc

支承套零件加工工艺编程及夹具设计开题报告.doc

支承套零件加工工艺编程及夹具设计说明书.doc

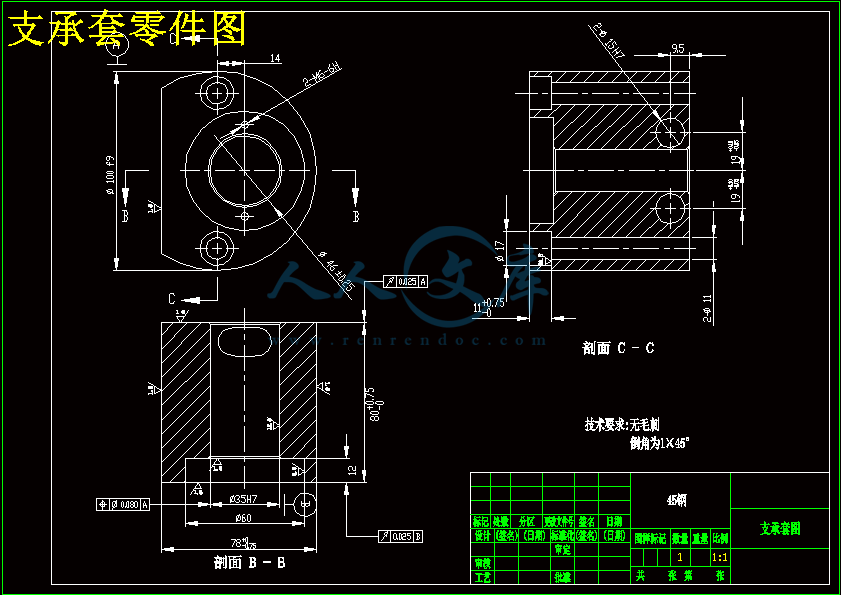

支承套零件图.dwg

目录.doc

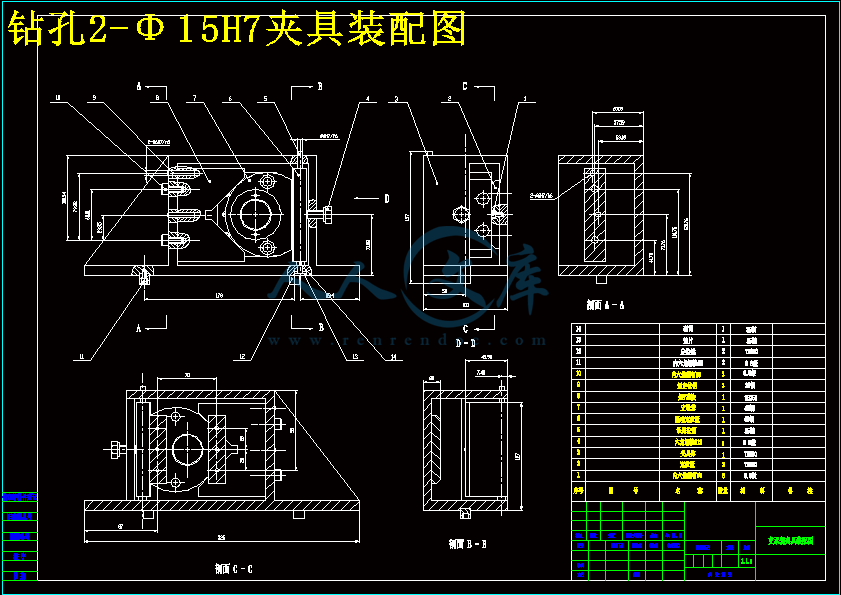

钻孔2-Φ15H7夹具装配图.dwg

摘 要

高效率、高精度加工是数控机床加工最主要特点之一。利用数控机床加工,其产品加工的质量一致性好,加工精度和效率均比普通机床高出很多,尤其在轮廓不规则、复杂的曲线或曲面、多工艺复合化加工和高精度要求的产品加工时,其优点是传统机床所无法比拟的。本课题对异性体、复杂的曲线、多工艺复合化加工进行探索,设计出三种切实可行的工艺流程及工艺装备。在产品的加工过程中,工件在夹具内的定位和夹紧显得特别重要。须根据六点定位对产品进行合理的定位,欠定位、完全定位还是过定位都须根据实际的生产过程决定。夹具是涵盖了从加工到组装的几乎所有操作过程的一种装夹设备。由于大量的加工操作需要装夹,夹具设计在制造系统中就变得非常重要,它直接影响加工质量,生产率和制造成本。本文通过分析支承套的结构特点和加工要求,制定了一套较合理的夹具设计,从而为保证该零件的加工精度将提供一种经济实用的工艺装备,具有一定的实用价值。通过对各种定位夹紧装置的分析比较,选择并组合了一套既能够满足加工要求的,又比较简洁的装置,并对各工步进行数控编程。

关键词:数控加工,工艺流程,工艺装备,夹具设计

Components Numerical Control Processing Craft Analysis

and Craft Equipment Design

ABSTRACT

The high efficiency, the precision work are one of numerical control engine bed processing most main characteristics. Using the numerical control engine bed processing, its product processing quality uniformity is good, the processing precision and the efficiency outdo compared to the ordinary engine bed very much, especially when outline not rule, complex curve or curved surface, multi-craft recombine processing and high accuracy request product processing, its merit is the traditional engine bed is unable to compare. This topic to the opposite sex body, the complex curve, the multi-craft recombine processing carries on the exploration, designs three practical and feasible technical processes and the craft equipment. In the product processing process, the work piece appears in jig localization and the clamp specially importantly. Must act according to six localizations to carry on the reasonable localization to the product, owes the localization, locates completely crosses the localization all to have to act according to the actual production process decision. The jig covered from has processed clamps the equipment to the assembly nearly all operating process one kind of attire. Because the massive processing operation needs to install clamps, the jig design changes can it be that the constant weight in the manufacture system to want, it affects the processing quality directly, the productivity and the production cost. This article through the analysis support components, the air compressor snifting valve lid as well as the supporting the unique feature and the processing request which wraps, has formulated a set of reasonable jig design, thus for guaranteed this components the processing precision will provide one economical practical craft equipment, will have certain practical value. Through to each kind of localization clamp analysis comparison, chose and combines a set both to be able to satisfy the processing request, and the quite succinct installment, and carried on the numerical control programming to each step working procedure.

Key word: numerical control processing, technical process, craft equipment, jig design

目 录

摘要…………………………………………………………………… 1

ABSTRACT…………………………………………………………… 2

0 引言……………………………………………………………… 4

1 数控加工技术概述……………………………………………… 5

1.1 数控加工技术的发展………………………………………… 5

1.2 数控加工工艺的特点………………………………………… 6

1.3 数控机床与普通机床相比具有的优越性…………………… 7

2 夹具设计过程…………………………………………………… 9

2.1 设计夹具的目的……………………………………………… 9

2.2 夹具的分类………………………………………………… 10

2.3 专用夹具的组成……………………………………………… 12

2.4 典型的定位元件……………………………………………… 13

2.5 夹具中的夹紧机构…………………………………………… 16

2.6 夹具的发展趋势……………………………………………… 17

3 机械加工工艺规程的制定……………………………………… 19

3.1 机械加工工艺规程的作用…………………………………… 20

3.2 机械加工工艺规程的制定程序……………………………… 20

3.3 毛坯的选择…………………………………………………… 21

3.4 定位基准的选择……………………………………………… 22

3.5 零件表面加工方法的选择…………………………………… 24

3.6 加工顺序的安排……………………………………………… 25

4.1 支承套………………………………………………………… 27

4.1.1 零件加工工艺分析……………………………………… 27

4.1.2 毛坯的选择……………………………………………… 28

4.1.3 数控加工工艺分析及工序设计…………………………… 31

4.1.4夹具设计…………………………………………………… 34

5 结论…………………………………………………………… 36

6 致谢…………………………………………………………… 37

参考文献………………………………………………………… 38

附录1……………………………………………………………… 39

零件数控加工工艺分析及工艺装备设计

0 引言

随着科技的进步,机械制造业也正日新月异地变化着,对机械产品的要求也日趋严格,特别是在加工精度方面。为了保证产品的精度要求,必须协调产品加工中的每一个方面,因为任一方面的误差累积起来,将对产品的精度产生间接的影响。制造业中尤其是机械制造业,在产品生产过程中按照特定工艺,不论其生产规模如何,都需要种类繁多的工艺装备,而制造业产品的质量、生产率、成本无不与工艺装备有关。随着不规则形状零件在现代制造业中的广泛应用,如何保证这类零件的加工精度就显得尤为重要。

高效率、高精度加工是数控机床加工最主要特点之一。数控加工取代传统加工占据生产制造的主导地位已成为一种趋势,但由于历史的原因,传统的加工设备与先进的数控机床并存,是目前乃至今后很长一段时期内大多数制造企业的设备现状。如何从工艺的角度根据各企业的设备现状、产品生产规模、零件结构形式与加工精度要求等方面来合理地进行产品工艺方案设计,充分发挥企业现有数控设备与传统设备的加工效率,使企业设备资源与人力资源得到充分利用,需要从多个方面来探讨。其中数控编程系统正向集成化,网络化和智能化方向发展。

1 数控加工技术概述

1.1 数控加工技术的发展

数控加工的发展趋势是高速和精密,另一个发展趋势是完整加工,即在一台机床上完成复杂零件的全部加工工序。

数控加工中的程序编制也随着数控机床的更新而改变。50年代,MIT设计了一种专门用于机械零件数控加工程序编制的语言,称为APT(Automatically Programmed Tool)。其后,APT几经发展,形成了诸如APTII、APTIII(立体切削用)、APT(算法改进,增加多坐标曲面加工编程功能)、APTAC(Advanced contouring)(增加切削数据库管理系统)和APT/SS(Sculptured Surface)(增加雕塑曲面加工编程功能)等先进版。 采用APT语言编制数控程序具有程序简练,走刀控制灵活等优点,使数控加工编程从面向机床指令的“汇编语言”级,上升到面向几何元素.APT仍有许多不便之处:采用语言定义零件几何形状,难以描述复杂的几何形状,缺乏几何直观性;缺少对零件形状、刀具运动轨迹的直观图形显示和刀具轨迹的验证手段;难以和CAD数据库和CAPP系统有效连接;不容易作到高度的自动化,集成化。针对APT语言的缺点,1978年,法国达索飞机公司开始开发集三维设计、分析、NC加工一体化的系统,称为CATIA。随后很快出现了像EUCLID,UGII,INTERGRAPH,Master C A M, Pro/Engineering及NPU/GNCP等系统,这些系统都有效的解决了几何造型、零件几何形状的显示,交互设计、修改及刀具轨迹生成,走刀过程的仿真显示、验证等问题,推动了CAD和CAM向一体化方向发展。到了80年代,在CAD/CAM一体化概念的基础上,逐步形成了计算机集成制造系统(CIMS)及并行工程(CE)的概念。目前,为了适应CIMS及CE发展的需要,数控编程系统正向集成化,网络化和智能化方向发展。

1.2 数控加工工艺的特点

数控加工工艺具有以下特点:

(1) 数控机床加工精度高。一般只需一次加工即能达到加工部位的精度,而不需分粗加工、精加工。

(2) 在数控机床上工件一次装夹,可以进行多个部位的加工,有时甚至可完成工件的全部加工内容。

(3) 由于刀具库或刀架上装有几把甚至更多的备用刀具,因此,在数控机床上加工工件时刀具的配置、安装与使用不需要中断加工过程,使加工过程连续。

(4) 根据数控机床加工时工件装夹特点与刀具配置、使用的特点区别于普通机床加工时的情况,工件的各部位的数控加工顺序可能与普通、机床上加工工件的顺序也有很大的区别。

此外根据数控机床高速、高效、高精度、高自动化等特点,数控加工还具有以下工艺特点:

1) 切削量用比普通机床大。

2) 工序相对集中。

3) 较多地使用自动换刀(ATC)。

4) 首件需试切削。

5) 工艺内容更具体更详细,工艺要求更严密更精确。

高效率、高精度加工是数控机床加工最主要特点之一。利用数控机床加工,其产品加工的质量一致性好,加工精度和效率均比普通机床高出很多,尤其是在轮廓不规则、复杂空间曲面、 多工艺复合化加工和高精度要求的产品加工时,其优点是传统机床所无法比拟的。数控加工另一个特点是产品装夹定位灵活,同一产品零件可能有多种加工方案。然而正是其灵活性和高精度要求对其高效应用带来了的局限性,如存在数控程序的编制、刀具工装夹具的准备周期长等不利因素。数控工艺的合理性与高质量数控程序的快速编制是限制数控加工的瓶颈问题之一。数控加工的成本相对较高也是制约其广泛应用的一个因素。数控加工对技术人员的水平要求相当高,数控工艺和程序的质量是保证产品加工质量合格最主要和最关键的因素。数控加工时,产品的质量完全靠数控工艺和数控程序来保证。产品加工的具体细节在进行工艺设计和程序编制时必须全面考虑,只有设计正确才能保证产品加工的质量要求。在数控加工朝高速、超高速和复合化加工方向发展的趋势下,对技术人员就提出了更高的要求。

1.3 数控机床与普通机床相比具有的优越性

普通机床加工时,其加工成本相对较低,工序较长,且工步中很多具体细节由技术工人来完成,对技术工人的水平要求相对较高。数控机床加工工艺相比较普通机床加工工艺的优越性有以下几点:

(1) 数控加工工艺的“内容十分具体、工艺设计工作相当严密”。数控机床加工工艺与普通机床加工工艺相比较,由于采用数控机床加工具有加工工序少,所需专用工装数量少等特点,克服了普通传动工4.1.4 夹具设计

(1)问题的提出

由于是成批量生产,为了提高工作效率,降低劳动力度,需要设计专用夹具。该零件在结构上不是很复杂,但是需加工的孔工序较多,且需要加工侧面的2个2-15H7孔,选取比较合理的装夹方案,避免2次安装工件是该专用夹具设计的要点。

(2)定位方案

根据零件的形状,以100f9外圆为A面,80尺寸左端面为C面, 78尺寸后端面为D面。

方案一:A面限制2个自由度,平面C限制1个自由度,端面D限制3个自由度,用平面C夹紧。

方案二:A面限制1个自由度,平面C限制2个自由度,端面D限制3个自由度,用A面夹紧。

两种定位夹紧方案对比:

方案一是按照基准重合原则确定的,即定位基准与设计基准重合,不存在基准不重合误差,有利于保证加工精度,而且夹紧点靠近加工面。

方案二夹具制造较复杂,且定位基准与设计基准不重合,存在基准不重合误差。此外,用V型块同时定位夹紧,结构复杂且间距较大,刀具轴伸太长,不利于提高刀具的刚度。

综合考虑两个方案的优缺点,及本工序加工的具体情况,采用方案一。

(3)定位元件的选择

根据定位方案一,设计定位元件的结构如图4.3所示,A面用短V型块定位,平面C用活动定位板同时定位夹紧,活动定位板由一根定位销定位于夹具体上,通过夹紧螺钉旋紧,端面D用两块定位板定位。该夹具在加工2-15H7时只需旋转工作台不必将工件取出换向,在夹具一侧留有空间使刀具能自由伸缩。另外夹具底部留有2个键槽,使用定位键配合螺钉使夹具能牢牢固定在工作台上。装夹示意图见图4.3。

(4)定位误差的计算

由于使用定位板定位,而且在数控机床加工前零件和定位板接触表面都已经精确加工过,所以误差基本为零。

参考文献

[1] 董玉红.数控技术[M].北京:高等教育出版社,2004.

[2] 覃岭.数控加工工艺基础[M].重庆:重庆大学出版社,2004.

[3] 戴向国,等.Mastercam9.0数控加工基础教程[M].北京:人民邮电出版社,2004.

[4] 范俊广.数控机床及应用[M].北京:机械工业出版社,1998.

[5] 杨毅.数控加工的工艺设计[J].机械工程师,2001,2(2):24—26.

[6] 惠延坡,沙杰等. 加工中心的数控编程与操作技术[M]. 北京:机械工业出版社,2001.

[7] 全国数控培训网络天津分中心编.数控编程.北京:机械工业出版社,1997.

[8] 王启平等.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,2002.

[9] 叶伯生.计算机数控系统原理、编程与操作[M].武汉:华中理工大学出版社.1999.

[10] 张福润等.机械制造基础[M]. 武汉:华中科技大学出版社,2000.

[11] 刘慧芬等.机床与夹具[M].北京: 清华大学出版社,2005.

[12] 许祥泰等.数控加工编程实用技术[M].北京: 机械工业出版社,2002.

[13] 孙竹等.加工中心编程与操作[M].北京: 机械工业出版社,1999.

[14] 朱正心等.机械制造技术[M].北京: 机械工业出版社,1999.

[15] John Wilson.AutoCAD2000:3D modeling :a visual approach.[M] Autodesk Press, 2000.

[16] 黄康关等.数控加工编程[M]. 上海交通大学出版社. 2004.8.

[17] 王启平等.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,2002.

[18] 上海柴油机厂工艺设备研究所编.金属切削机床夹具设计手册[M].北京:机械工业出版社,1984.12.

[19] 陈洪涛.数控加工工艺与编程[M]. 高等教育出版社2003.8.

[20] 彭文生等.机械设计与机械原理[M]. 华中理工大学出版社. 1998.

川公网安备: 51019002004831号

川公网安备: 51019002004831号