液压驱动张紧绞车的机械结构设计【优秀毕业设计】【word+2张CAD图纸全套】

【56页@正文14260字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

张紧绞车总装图.dwg

说明书.doc

齿轮蜗杆减速器.dwg

摘 要

液压驱动绞车已广泛应用于各种工程领域。本文所设计的液压驱动作业绞车是适用于矿用长距离带式输送机皮带的张紧,称为液压张紧绞车。带式输送机输送散体物料是当今世界上广泛采用的手段之一,是采矿企业主要的连续运输设施。采用此种绞车不仅可以实现长距离、大批量输送机皮带的张紧,而且与其他张紧装置相比,具有更好的经济效益和更低的成本。拉紧装置是带式输送机不可缺少的重要组成部分,它的性能好坏直接影响带式输送机的性能,因此国内外学者对其进行了大量的研究。

本文设计内容着重于液压张紧绞车的机械结构,主要包括:液压马达的选择,钢丝绳的选择与校验,滚筒结构设计,二级齿轮蜗杆减速器的结构设计等。其中,机械传动采用蜗轮蜗杆的传动方式可以解决绞车运行中的自锁问题。它可以大大提高输送机运行的可靠性。大型带式输送机拉紧装置应具有自动调整拉紧力、响应速度快、可靠性高的特性。

从现有的液压绞车使用情况看,绞车拉紧和液压拉紧可以实现自动控制且拉紧力可调。

关键词:液压张紧绞车;液压马达;蜗轮蜗杆传动

Abstract

Hydraulic-driven winch has been widely used in various engineering fields. This operation is designed hydraulic drive winch is suitable for mining long distance belt conveyor belt tension, known as hydraulic tensioning winch. Granular material conveyor belt is widely used in today's world one of the means of continuous mining enterprises are mainly transport facilities. Can be achieved by such a winch is not only long-distance, high-volume conveyor belt tensioning, and compared with other tensioning device, with better economic and lower costs. Belt tensioning device is an important and indispensable component of its performance directly affects the performance of belt conveyor, so scholars have done a lot of its.

This article focuses on the design content of the mechanical structure of hydraulic tensioning winch, including: the choice of hydraulic motors, steel wire rope selection and validation, roller structure design, two worm gear reducer design. Among them, the mechanical drive transmission with worm gear winches way to solve the problem of self-locking operation. It can greatly improve the reliability conveyor. Large belt conveyor automatically adjusts the tension force should have fast response, high reliability features.

Use from the existing situation of hydraulic winches, hydraulic winch tension and tension can be adjusted to achieve automatic control and the tension force.

Key words:hydraulic tensioning winch;hydraulic motor;worm drive

目 录

摘 要I

AbstractII

第1章 绪论1

1.1绞车分类1

1.1.1 机械式驱动绞车1

1.1.2 电机驱动绞车2

1.1.3 气动绞车2

1.1.4 液压绞车2

1.2 国内外液压张紧绞车发展概况与现状3

1.2.1 国内液压张紧绞车发展情况与现状3

1.2.2 国外液压张紧绞车发展情况与现状3

1.3 设计目标与参数5

1.4 长距离带式输送机总体方案的确定6

第2章 机械系统传动方案的确定7

2.1 设计方案和主要参数的确定7

2.1.1 液压张紧绞车总体方案的选择7

2.1.2 总体方案的确定10

第3章 机械结构设计12

3.1牵引钢丝绳直径及卷筒直径的确定12

3.1.1 钢丝绳的选择12

3.1.2 钢丝绳强度校核12

3.1.3 卷筒计算13

3.2液压马达的选择14

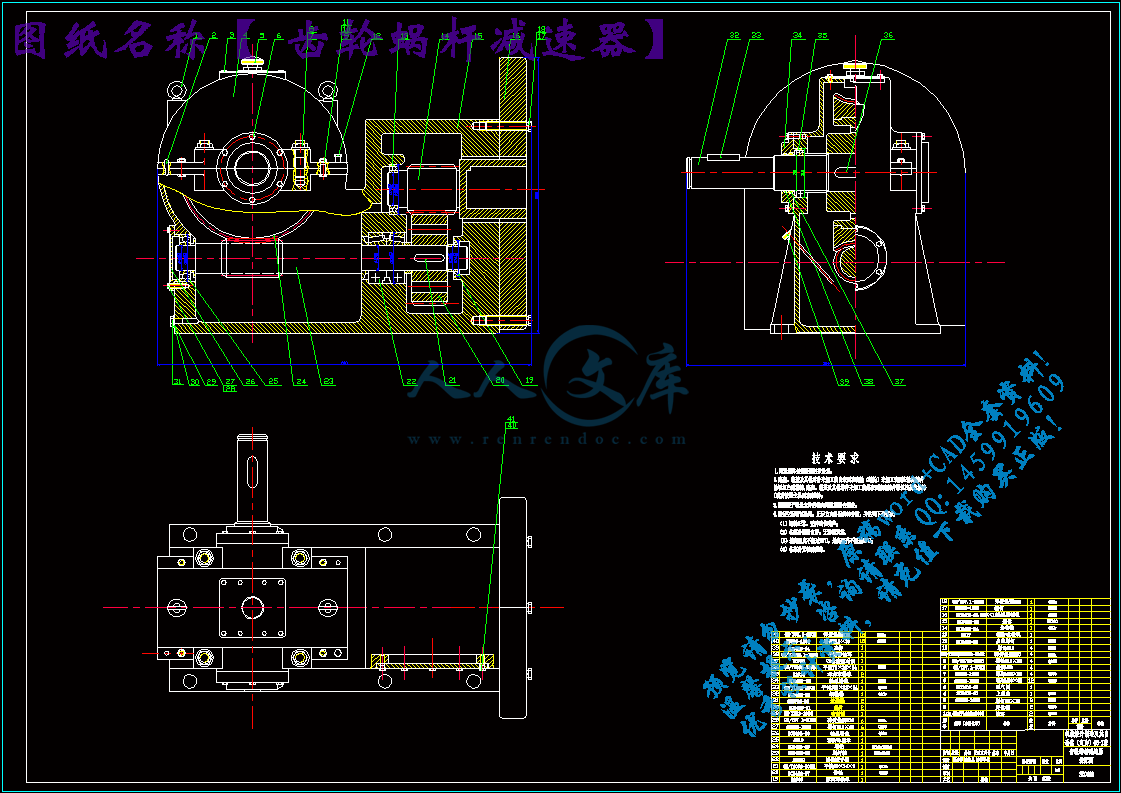

3.3齿轮蜗杆减速器设计16

3.3.1 传动比的计算16

3.3.2 传动比的分配16

3.3.3 传动零件的设计计算17

3.3.4 蜗杆轴的结构设计和校核计算26

3.3.5 齿轮轴的结构设计和校核计算31

3.3.6 减速器的结构尺寸40

3.3.7 轴承的选择41

3.3.8 润滑和密封形式的选择42

3.3.9 减速器技术说明43

3.3.10 液压张紧绞车主要维护事项44

第4章 经济性分析46

结 论47

致 谢48

参考文献49

CONTENTS

AbstractI

Chapter 1 Introduction1

1.1 winch Categories1

1.1.1 Mechanical drive winch1

1.1.2 winch motor drive2

1.1.3 Pneumatic Winch2

1.1.4 Hydraulic winch2

1.2 Overview of domestic and hydraulic winches and Present Tension3

1.2.1 The development of domestic hydraulic tensioning winch and Present3

1.2.2 Foreign hydraulic winch development and current situation of tension3

1.3 Design goals and parameters5

1.4 program to determine the overall long distance belt conveyor6

Chapter 2 Transmission scheme for the mechanical system7

2.1 The design and main parameters of the identified7

2.1.1 The general scheme of hydraulic tensioning winch options7

2.1.2 Determination of the overall program10

Chapter 3 Mechanical Design12

3.1 traction rope drum diameter and the diameter of the identified12

3.1.1 The choice of wire rope12

3.1.2 Wire Rope Strength Check12

3.1.3 Calculation reel13

3.2 The choice of hydraulic motor14

3.3 Worm gear reducer design16

3.3.1 Calculation of transmission ratio16

3.3.2 the allocation of transmission ratio16

3.3.3 Design and calculation of transmission parts17

3.3.4 worm shaft and checking the structural design calculations26

3.3.5 Structural design of the gear shaft and Check Calculation31

3.3.6 reducer size40

3.3.7 Bearing Selection41

3.3.8 choose the form of lubrication and sealing42

3.3.9 Technical description reducer43

3.3.10 hydraulic tensioning winch major maintenance issues44

Chapter 4 Economic Analysis46

Conclusions47

Acknowledgements48

References49

第1章 绪论

1.1绞车分类

绞车是与滑车、辘轳相似的另一种用于拖曳提升重物的机械,在古代已被普遍应用。它可以使人们搬运远重于自己许多倍的重物。直到今天它仍然是我们生产和生活中必不可少机械设备。

古代的绞车采用一种轴和轮的形式,并用框架支撑轴,通过人工摇动联动手柄,带动轴旋转以实现拖曳提升重物的目的。主要应用于水利、采矿、建筑、军事等。

现代实用的绞车(或称卷扬机)是泛指有一个或几个卷绕绳索的圆筒,用来提升或拖曳重载荷的动力机械设备。广泛应用于日常生活(如电梯的绞车)、工业生产(如各种起重设备)中。

绞车有各种各样的用途,这就要求绞车的结构和种类有所不同,分类也可以采用多种方法。按照滚筒的数量可以分为:单滚筒绞车、双滚筒绞车、三滚筒绞车。按照结构可分为:单轴绞车、双轴绞车、多轴绞车。

绞车按驱动方式分类,可以分为机械式驱动绞车、电机驱动绞车、气动绞车、液压绞车等几大类。

1.1.1 机械式驱动绞车

用柴油机等通过链传动或皮带、齿轮等传动形式驱动的绞车。

主要特点:

①驱动部件间的固定几何位置关系决定着系统的设计布局,布局变化少;

②传动系体积尺寸大,总重量重;

③安装布置复杂,经常需要精密加工的平面和精密的部件定位;

④难以实现大范围的无级变速;

⑤原动机的位置是不可变的;

⑥在有负载的情况下,难以取得平稳的反转;

⑦通过采用液力偶合器,可以在堵转工况下产生最大扭矩。

1.1.2 电机驱动绞车

用电动机作为原动力,通过各种传动机构驱动滚筒旋转的绞车。

主要特点:

1、在小型和低端绞车产品上采用常规定速电机驱动方法,能实现单速(或双速)和双向旋转功能,系统简单,但不能低速启动和平滑变速;

2、采用可控硅整流(SCR)直流调速方式实现无级变速,发展历史悠久,可在低速段提供短时的额定扭矩(或堵转扭矩)。但是,若无独立冷却系统和专用设计,直流调速方式不能长时间用于堵转工况;

3、采用交流变频调速方式实现从零到最大速度的无级变速,可以在低速或堵转工况下提供 100%额定扭矩,调速平稳;

4、设备复杂,维修、保养人员的技术水平要求较高。

1.1.3 气动绞车

用空气压缩机提供的压缩空气作为原动力,通过气动马达等传动驱动的绞车。

主要特点:

1、需要配置压缩空气站;

2、气动系统工作压力较低,气动马达外形尺寸较大,气动系统总体重量较重 ;

3、对环境条件敏感,在周围环境温度低的地方,可能有潮气凝结在气动管路和部件里;

4、噪音大,需要噪音消音器。

1.1.4 液压绞车

用油泵作为原动力,通过液压马达或液缸传递动力驱动的绞车。

主要特点:

1、体积小、重量轻,惯性力较小,当突然过载或停车时,不会发生大的冲击 ;

2、双向实现从零到最大速度的无级变速控制;

3、换向容易,在不改变电机旋转方向的情况下,可以较方便地实现工作机构旋转和直线往复运动的转换;

4、液压泵和液压马达之间用油管连接,在空间布置上彼此不受严格限制;

5、用高压溢流阀或压力补偿器双向限制有效力矩,系统允许长时间支持负载,双向可以限制不同力矩,容易实现过载保护;

6、由于采用油液为工作介质,元件相对运动表面间能自行润滑,磨损小,使用寿命长;

7、输出速度范围大,负载的低速控制好,可以带载良好启动;

8、操纵控制简便,自动化程度高;

1.2 国内外液压张紧绞车发展概况与现状

1.2.1 国内液压张紧绞车发展情况与现状

BYT一1.2型液压绞车现巳发展到四型。该型绞车采用整体布置、全金属底座、低速大扭矩内曲线液压马达驱动,没有减速器,主轴装置与液压马达直联。噪声低于日本三井三池公司的,在井下司机台处噪声级为83分贝,符合卫生标准。

BYT一1.6型液压线车已鉴定合格。该型绞车泵站与主轴装置、操纵台分开,泵站可放置在司机操纵台的左、右后方。远距离波控操纵,采用手动减压阀式比例阀,匹配比例油缸。由此派生的BYT—1.6型液压绞车,两台液压马达(10升/转)分别装在主轴的两端上,同时驱动卷筒,流量自行分配达到同步。现正在研制BYT一20型2米液压绞车准备采用两个12.5升/转低速大扭短液压马达安装在主轴的两端。

JT于1200Y型液压绞车采用高速液压马达带动行星减速器驱动卷筒,目前在淮南谢二矿使用。

目前液压绞车的驱动方式有两种。一种采用低速大扭矩液压马达,另一种采用高速液压马达驱动行星减速器。

1.2.2 国外液压张紧绞车发展情况与现状

日本是研制矿用液压绞车较早的国家。1971年三井三池机器所制作作所研制成功一台卷简直径为1.6米的液压绞车。该机采用全金属底座,所有部件都安装在底座上,平面结构形式为矩形,为适应闲空搬运,宽度限制得较死。外形尺寸为9950×2400×2650毫米。该机用一台160千瓦防爆鼠笼型电动机通过一个齿轮传动箱驱动两台轴向往塞式油泵输出高压油,由一台斯达发液压马达驱动减速器带动卷筒。这台减速器还是比较老的外人字形齿轮减速器。制动装置也是原电动绞车上的重锤式角位移块闸抱紧装置。从这台绞车上可以看出,该机的设计特点是沿用电动绞车的机械部分,只是把主传动改为液压传动。

三井三池机器制作所两年后又推出了另一新型的大功率液压绞车。适用于长壁系统斜并提升。电动机功率达250千瓦。整体金属底座结构,布置上大体与MHW22.4一S2000—1型相同。电动机双出轴,分别拖动两台轴向往塞泵,两台泵输出的压力油供结两台斯达发液压马达,两台液压马达安装在同一减速器上。操纵台、司机椅、防爆控制仪表、信号柜布置在油箱上。三井三池机器制作所还生产了最大静张力为4吨、功率80千瓦的1.2米液压绞车。

三井三池公司的矿用液压绞车巳系列化。并能适应不同用户的要求,制造不同类型的液压绞车。

英国是较早研制液压绞车的国家,六十年代就有矿用液压绞车问世。英国彼克诺斯公司研制了一种适用于矿山的新型轻便液压绞车。控制系统通过一个手动阀来实现绞车正反向变速,其中包含一个中间位置及两个方向的全速和慢速,速度可任意选择,手动阀采用弹簧复位。电动机驱动一台轴向柱塞泵,压力油输入赫格兰德滚轮传力式液压马达。壳转液压马达装在卷周内。主油泵为斜盘式双向变量轴向往塞泵,并有恒功率控制装置。该公司生产了五种不同规格的系列产品。电动机功率有15千瓦,22、3千瓦两种。工作介质可用60/40号乳化液。该型绞车选用瑞典液压马达,西德的恒功率控制泵。卷筒上装有作无极绳牵引的摩擦轮;拆掉摩擦轮就可以作单周提升绞车,作无极绳牵引可以用于牵引单轨吊,还可以作卡轨车的牵引绞车。

捷克斯洛伐克有几种小型液压绞车用于暗井、中、小型矿井罐笼提升。型号为2K1050H2、4K1050H2,该绞车为双绳和四绳摩擦式绞车,摩擦轮直径1.05米,直接安装在暗井上。泵站和主机部分是可分式的,液压马达安装在井简上,泵站能安装在巷道峒室内,用高压管道连接泵和液压马达。

法国斯蒂芳诺伊斯公司生产的液压绞车电动机功率为110千瓦,最大静张力为5吨。主要网于井下作2级提升和辅助运输用。

瑞典林登一阿利马克公司生产的HPG型液压绞车采用液控分开的操纵方式,绞车泵站与主轴装置可分开布置,两部分的位置可相对移动,由高压腔管连接主轴装置上的液压马达传送压力油。这种绞车用途较为广泛,适用于不同的负荷及速度要求,并能输送人员。由于设计紧凑、主机、泵站、操纵箱可灵活移动,非常使于在狭窄的矿井下使用。该型绞车提升能力可达10吨。

西德生产的1140E型单轨吊车上采用液压绞车进行无极牵引。绞车为液压牵引一3000型钢丝绳牵引绞车。它由牵引部、液压马达、液压泵站、控制装置及监视装置等组成。牵引绞车由液压马达驱动,使无极绳和挂在钢丝绳上的运输吊车作往复运动,完成运输任务。液压马达为KM63/5型和KM50/5型,都是径向柱塞式低速大扭矩液压马达。马达上装有5个柱塞,呈星形布置,又称星形液压马达,可安装在绞车的左侧或右侧。泵站与绞车分开,最大牵引力为3吨。这台绞车可有普通控制、安全控制、无线电遥控三种控制方式。西德还生产了最大牵引力为9吨的无极绳绞车。

西德沙尔夫公司生产的钢丝绳牵引卡轨车,使用液压牵引的6000型绞车。双绳牵引的800型卡轨车由多个星形液压马达驱动。

1.3 设计目标与参数

在煤矿运输中,张紧装置是带式输送机不可缺少的组成部分,张紧装置包括螺旋式拉紧装置、垂直式和重锤式拉紧装置、钢丝绳绞车式拉紧装置,其中车式拉紧装置动作灵活,占地面积较少,一般用绞车拉紧。液压与机械、电力、气压传动相比,具有较多的优点,例如:能在运行过程中进行无级调速,调速范围大;在同样功率情况下,液压装置体积小、重量轻、惯性小、结构紧凑,且传递扭矩大;液压装置工作平稳、反应快、操作方便;省力,易于实现自动化且使用寿命较长等。液压张紧绞车具有良好的发展前景。

液压张紧绞车计算参数如下:

张紧力;张紧行程。

参考文献

[1] 祝思平,王淑坤.国内外矿用小绞车发展状况[J].煤炭技术,2005,1:3-6

[2] 杨子智. 试论调度绞车的发展趋势[J]. 煤炭科学术,2004,2:17-21

[3] 赵连春,陶云. JD-11.4kW调度绞车的改进设计[J].机械工程师,2002,4:64-65

[4] 王燕宁,曹红波.新型矿用调度绞车的结构特点[J].煤矿机械, 1994,5:36

[5] 陈岱民,刘虹,李景权. 少齿差调度绞车设计[J]. 吉林工学院学报, 1997,18(1):43-47

[6] 马从谦,陈自诊等.渐开线行星齿轮传动设计[M].北京:机械工业出版社,1987

[7]《现代机械传动手册》编辑委员会.现代机械传动手册[M].北京:机械工业出版社,1995

[8] 单丽云,强颖怀,张亚非.工程材料[M].徐州:中国矿业大学,2000

[9] 朱龙根.简明机械零件设计手册[M].北京:机械工业出版社,1997

[10] 周明衡.离合器、制动器选用手册[M].北京:化学工业出版社,2003

[11] 成大先.机械设计手册(单行本)机械传动[M].北京:化学工业出版社,2004

[12] 王洪欣等.机械设计工程学Ⅰ[M].徐州:中国矿业大学,2001

[13] 唐大放等.机械设计工程学Ⅱ[M].徐州:中国矿业大学,2001

[14] 单丽云,强颖怀,张亚非.工程材料[M].徐州:中国矿业大学,2000

[15] 张树森.机械制造工程学[M].沈阳:东北大学出版社,2001

[16] 甘永立.几何量公差与检测[M].上海科学技术出版社,2003

[17] 刘鸿文.简明材料力学[M].北京:高等教育出版社,1991

[18] 张 钺, 刘宇琦.新型带式输送机设计手册[M].北京:冶金工业出版社,2003.9

[19] 韩建华,晋民杰.浅谈液压绞车的发展[J].应用研究,2006.2,第4期

[20] 刘忠义.关于矿用液压绞车的发展的报道[J].重庆煤炭设计研究院

[21] 刘明安.国内外矿用液压绞车的现状和发展[J].矿山机械,1987.7

[22] 潘家林.液压防爆绞车的发展[J].矿山机械,1991.7

[23] 杨复兴.胶带输送机结构、原理与计算(上册)[M].北京:煤炭工业出版社1983.8

[24] 杨球来, 李元元,冒维鹏.新型带式输送机自动张紧绞车[J].煤矿机电,2007.1

[25] 左健民.液压与气压传动[M].第4版.北京:机械工业出版社,2007.5

[26] 上海煤矿机械研究所.液压传动设计手册[M].上海:人民出版社,1976.8

[27] 濮良贵.机械设计[M].第8版.高等教育出版社,2005.12

[28] 洪晓华.矿井运输提升[M].第2版.徐州:中国矿业大学出版社,2005.7

[29] 黄学群等,运输机械设计选用手册[M].化学工业出版社,1999.1

[30] 运输机械研究所主编.带式输送机选用手册[M].黄河水利出版社,1996.1

川公网安备: 51019002004831号

川公网安备: 51019002004831号