阀腔的加工工艺及镗Φ100H8孔夹具设计

21页 8900字数+说明书+工艺过程卡+工序卡片+4张CAD图纸【详情如下】

夹具体.dwg

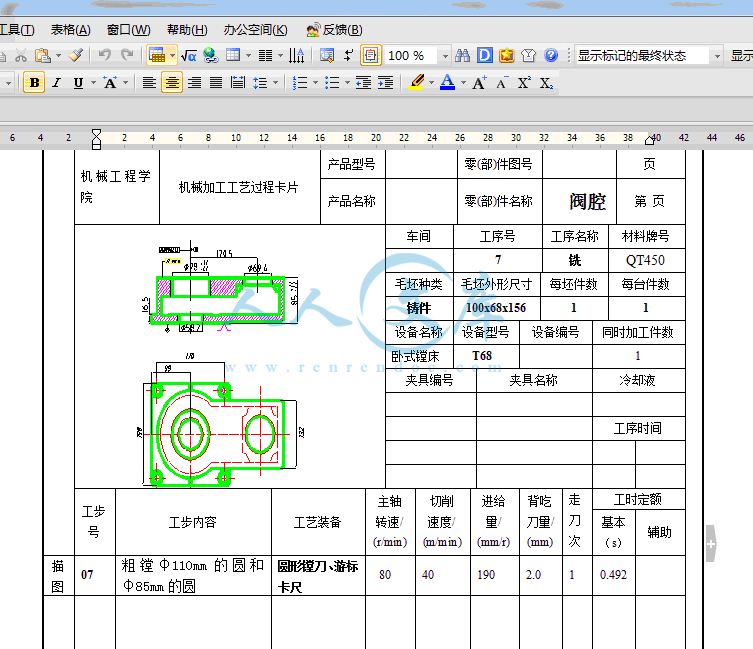

工序卡片.doc

工艺过程卡.doc

装配图.dwg

阀腔毛坯图.dwg

阀腔的加工工艺及镗Φ100H8孔夹具设计说明书.doc

阀腔零件图.dwg

目录

一、序言——————————3

二、零件分析————————3

三、工艺规程设计——————5

四、机械加工余量、工序尺寸及毛皮尺寸的确定—6

五、确立切削量及基本工时——9

六、夹具设计————————20

七、设计总结———————21

八、参考书目————————21

一、序言

机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

二、零件的工艺分析

(一)、零件的作用

题目所给的零件是阀腔,主要作用是用于液体流通,对侧面和内腔的加工要求低,对下表面的加工精度要求比较高,对上表面的表面粗糙度要求也较高。而对孔的精度要求很高,尤其是φ110mm的孔有平行度和同轴的要求,加工有困难但是毛坯直接铸造出,可降低难度。零件图及零件的三维图分别如图1和图2。

(二)、零件的工艺分析

通过对该零件的重新绘制,知道图样的视图正确,完整尺寸,公差及技术要求齐全。但下表面的精度较高。要进行精铣才能达到粗糙度要求。

该零件属于腔体类零件,它的内表面和侧面都是直接铸造出来的,在加工时很方便,但要同时保证φ110mm的平行度和同轴度比较困难,但毛坯基本确定位置,所以简单了许多

(三)、零件的生产类型

零件为成批及大批量生产,毛坯铸造出来。

三、工艺规程设计

(一)、确定毛坯的制造形式

零件材料为QT450—10,考虑零件结构比较简单,但内腔形状比较复杂,故选择铸件毛坯。

(二)、基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)、粗基准的选择。对于零件而言,尽可能选择不加工表面为粗基准。而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。根据这个基准选择原则,现选取阀腔的上表面为粗基准,利用一面两孔定位

(2)、精基准的选择。主要应该考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

(三)、制定工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工艺路线方案一:

工序一:先铸件回火

工序二:以上表面定位,粗铣半精铣精铣下表面

工序三:以下表面定位,粗铣半精铣上表面

工序四:以底面和一短销定位,锪平φ28钻4Xφ18圆台的通孔

工序五:以上表面定位,粗精铣下表面环行槽,并刮研

工序六:以外圆面和左端面定位,粗镗φ110mm的圆和φ85的圆

工序七:粗镗φ100mm和φ65mm的内孔,在半精镗和精镗 φ100mm和φ65mm的内孔

工序八:在粗镗φ76mm的孔,半精镗精镗φ 76mm的孔

工序九:钻扩2个φ20mm的锥孔

工序十:组合机床钻10*φ10.5mm小孔、攻M12螺纹孔。

工序十一:去毛刺,检验

工艺路线方案二:

工序一:先铸件回火

工序二:以下表面定位,粗铣半精铣上表面

工序三:以上表面定位,粗铣半精铣精铣下表面

工序四:粗精铣底面环行槽,并刮研

工序五:以外圆面和左端面定位,粗镗φ110mm的圆和φ85的圆

工序六:粗镗半精镗和精镗φ100mm,在粗镗半精镗和精镗φ65mm的内孔,

工序七: 在粗镗φ76mm的孔,半精镗精镗φ76mm的孔

工序八:钻4Xφ18圆台的通孔

工序九:以底面和一短销定位,钻扩2个φ20mm的锥孔

工序十:钻床钻10*φ10.5mm小孔、攻M12螺纹孔。

工序十一:去毛刺,检验

上面工序无法保证加工的相对位置要求

比较以上两个方案,方案二换刀过多,影响加工的效率,而方案一的回火在第一道工序,铸件有应力,回火是减小应力,有利于加工,方案一综合这两方面考虑,从而是可行的。综合以上两个方案,得出我的工艺方案,我选方案一。

四、机械加工余量、工序尺寸及毛皮尺寸的确定

(一)、毛胚的基本尺寸确定:

阀腔零件材料为QT450-10,硬度190~210HB,生产批量成批及大批量,铸造毛坯。

查《铸件尺寸公差与机械加工余量》确定步骤如下

1.求最大轮廓尺寸 根据零件图计算轮廓尺寸,长335.5mm,宽198mm,高85mm。

故最大轮廓尺寸为335.5mm.。

2.选取公差等级CT 由表5-1 铸造方法按机器造型,铸件材料按球墨铸铁得公差等级CT范围8-12级,取9级

3. 求铸件尺寸公差 根据加工面的基本尺寸和铸件公差等级CT,由表5-3得,公差带相对于基本尺寸对称分布。

4.求机械加工余量等级 由表5-5知球墨铸铁用砂型铸造机器造型和壳体的方法选得机械加工余量等级E-G级,取为F级。

4. 卡具设计及操作的简要说明

卡具的卡紧力不大,故使用手动卡紧。在夹具的右边是用的两个单螺旋夹紧机构,左边是在一个凸台上安装两块衔铁来做为死挡铁来卡住工件。

单螺旋机构是通过螺栓连接到夹具体上,同样凸台是通过螺钉连接到夹具体上。由于阀腔的定位面积比阀腔 上表面的面积小,而且阀腔的下表面有很大一部分的面积都未用做定位,故为防止工件在加工过程中出现不应该有的晃动或移动,故设计了一个辅助支承,这样就加强了零件的刚度,有利于保证加工精度。

七、设计小结

通过此次的课程设计使我知道了在设计方面还存在许多不足.同时在老师的严格指导下使我学到了许多东西,在设计方面又使自己成熟了许多,同时自己也感到在设计上又多了很多勇气.然而这也是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。就我个人而言,我希望能通过这次课程设计对自己的四年的大学生活做出总结,同时为将来工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后自己的工作打下一个良好的基础。

在这次设计中我是苦中有乐,苦的是自己要一步一步的熟悉设计的内容一步一步的去画图有时候还得加班,乐得是通过设计我学到了很多东西,总之这次课程设计受益颇多!

八、参考书目:

1:机械制造技术基础课程设计指南

2:机械设计课程设计手册

3:机械装备

4:机械制造工程原理

5:材料成型

6:金属加工工艺设计

7机械设计

8,互换与测量

川公网安备: 51019002004831号

川公网安备: 51019002004831号