新型电牵引采煤机截割部设计

95页 23000字数+说明书+中期报告+开题报告+5张CAD图纸【详情如下】

中期报告.doc

新型电牵引采煤机截割部设计开题报告.doc

新型电牵引采煤机截割部设计论文.doc

滚筒部件图A1.dwg

电机齿轮组A2.dwg

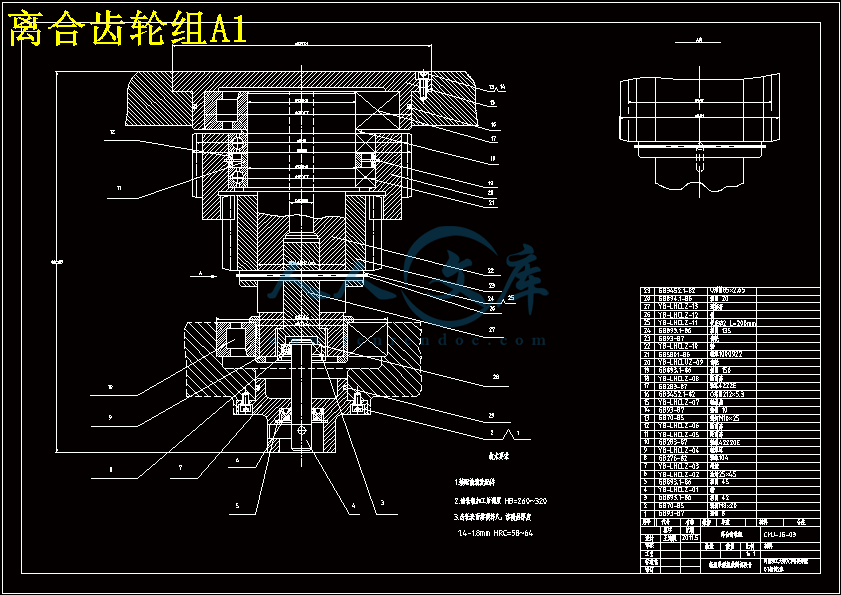

离合齿轮组A1.dwg

行星机构A1.dwg

装配图A0.dwg

摘 要

本说明书主要介绍了采煤机截割部的设计计算。此新型电牵引采煤机截割部主要是由一个摇臂减速箱和一个行星减速机构组成,截割部电机放在摇臂内横向布置,电动机输出的动力经由三级直齿圆拄齿轮和行星轮系的传动,最后驱动滚筒旋转。截割部采用四行星单浮动结构,减小了结构尺寸,采用大角度弯摇臂设计,加大了过煤空间,提高了装煤效果。

关键词:采煤机;截割部;减速箱;行星轮系;设计

Abstract

Calculate in design which cuts the cutting department of main introduction mining machine of this manual.It is made up of a gearbox and moderate breeze gear wheel transmission that the advanced mining machine cuts the cutting department,cut the electrical machinery of cutting department and put to fix up horizontally in the rocker arm,the power that the motor outputs leans on around of transmission of department of gear wheel and planet round via the tertiary straight tooth ,urge the cylinder ti rotate finally.Cut the cutting department and adopt the floating structure of four planetary forms,have reduced the physical dimension, adopt the large angle to curve the rocker arm to design,have strengthened the space of coal,have improved the coal result of putting.

Key words: Mining machine;Cut the cutting department;Gearbox;A department of planet;Desigh

目 录

前 言1

1 绪论2

1.1 采煤机发展概述2

1.2 国内外发展现状及研究趋势4

1.2.1 国外电牵引采煤机发展概况4

1.2.2 国内电牵引采煤机发展概况5

1.2.3技术特点与发展趋势6

1.2.4 国内电牵引采煤机研究方向9

2 煤的机械性能及截割理论10

2.1 煤层构造特点10

2.1.1 原生性构造特点10

2.1.2 次生性构造特点10

2.1.3 断裂和裂缝的观测11

2.2 煤的物理机械性质12

2.2.1 煤的物理性质12

2.2.2 煤的机械性质13

2.2.3 煤的坚固系数17

2.2.4 煤的截割阻抗17

3 截割部的设计与计算18

3.1主要技术参数18

3.2传动比和各轴转矩的计算19

3.3 齿轮强度校核22

3.3.1 第Ⅰ级、高速级减速齿轮22

3.3.2 第Ⅱ级减速齿轮29

3.4 行星机构的计算36

3.5 截割部轴的设计计算56

3.5.1 离合器齿轮轴56

3.5.2 齿轮组轴64

3.6 截割部轴承寿命校核71

3.6.1 离合齿轮组轴承71

3.6.2 齿轮组轴轴承73

4 采煤机的使用与维护75

4.1采煤机使用过程中常见故障与处理75

4.1.1 采煤机截割部与牵引部连接部位损坏的原因分析:75

4.2大功率采煤机截割部温升过高现象及解决方法76

4.2.1 发热原因的分析77

4.2.2 解决方法77

4.3采煤机轴承的维护及漏油的防治78

4.3.1采煤机轴承损坏形式和原因78

4.3.2 预防和改进措施79

4.3.3 加强轴承使用中维护和保养80

4.3.4 采煤机漏油及处理80

4.4煤矿机械传动齿轮失效的改进途径81

4.4.1设计82

4.4.2 选材83

4.4.3 加工工艺83

4.4.4 热处理84

4.4.5 表由强化处理85

4.4.6 正确安装运行85

4.4.7 润滑85

致 谢89

参考文献90

前 言

我国是一个贫油、少气、富煤的国家,因此我国是产煤大国,煤炭是我国最主要的能源,是保证我国国民经济飞速增长的重要物质基础。

然而采煤一直以来都被人们看作一项非常危险的事情。在以前国内有很多小型煤窑,由于规模小,技术落后,大部分都是靠人工进行挖煤、运输煤。因此经常出现各种事故,而且大量浪费了资源。大型的采煤机械的出现使这一现象得到了改观。采煤机作为采煤的主要工具是实现煤矿生产机械化和现代化的重要设备之一。机械化采煤可以减轻体力劳动、提高安全性,达到高产量、高效率、低消耗的目的。它对提高煤的采掘效率有着重要的影响。

20世纪70年代主要靠进口采煤机来满足我国生产的需要,到今天几乎是我国采煤机占领我国的整个采煤机市场,依靠科技进步,推进技术创新,开发高效矿井综合配套技术是我国煤炭科技的发展的主攻方向,我国的采煤机现在已经进入了自主研发,标准化,系列化阶段。1.1 采煤机发展概述

机械化采煤开始于本世纪40年代,是随着采煤机械的出现而开始的。40年代初期,英国、苏联相继生产了采煤机,使工作面落煤、装煤实现了机械化。但当时的采煤机都是链式工作机构,能耗大、效率低,加上工作面输送机不能自移,所以生产率受到一定的限制。

50年代初期,英国、联邦德国相继生产出了滚筒式釆煤机、可弯曲刮板输送机和单体液压支柱,从而大大推进了采煤机械化技术的发展。滚筒式采煤机采用螺旋滚筒作为截割机构,当滚筒转动并切人煤壁后,通过安装在滚筒螺旋叶片上的截齿将煤破碎,并利用螺旋叶片把破碎下来的煤装人工作面输送机。但由于当时采煤机上的滚筒是死滚筒,不能实现调高,因而限制了采煤机的适用范围,我们称这种固定滚筒采煤机为第一代采煤机。因此,50年代各国采煤机械化的主流还只是处于普通机械化水平。虽然在1954年英国已研制出了自移式液压支架,但由于采煤机和可弯曲刮板输送机尚不完善,综采技术仅仅处在开始试验阶段。

60年代是世界综采技术的发展时期。第二代采煤机——单摇臂滚筒采煤机的出现,解决了采高调整问题,扩大了采煤机的适用范围。这种采煤机的滚筒装在可以上下摆动的摇臂上,通过摆动摇臂来调节滚筒的截割高度,使采煤机适应煤层厚度变化的能力得到了大大加强。1964年,第三代采煤机——双摇臂滚筒采煤机的出现,进一步解决了工作面自开切口问题。另外,液压支架和可弯曲输送机技术的不断完善,把综采技术推向了一个新水平,并在生产中显示了综合机械化采煤的优越性——高效、高产、安全和经济,因此各国竞相采用综采。进入70年代,综采机械化得到了进一步的发展和提高,综采设备开始向大功率、高效率及完善性能和扩大使用范围等方向发展,相继出现了功率为750—1000kW的采煤机,功率为900—1000kW、生产能力达1500t/h的刮板输送机,以及工作阻力达1500kN的强力液压支架等。1970年采煤机无链牵引系统的研制成功以及1976年出现的第四代采煤机——电牵引采煤机,大大改善了采煤机的性能,并扩大了它的使用范围。世界上第一台直流电牵引(他励)采煤机是由西德艾柯夫公司1976年研制的EDW一150—2L型采煤机。该采煤机首次使用就显示出电牵引的优越性,即效率高、产量大、可靠性高,其故障率只是液压牵引采煤机的l/5。同年,美国久益公司研制出了1LS直流(串励)电牵引采煤机,以后陆续改进发展为2LS、3LS、4LS系列;1996年生产的6LS05型采煤机,其总装机功率为1530kW,是目前世界上功率最大的釆煤机。

我国采煤机始于50年代,主要从国外引进,自70年代开始,我国处于引进与开发相结合的发展时期,能自行设计和生产适合各种煤层的螺旋滚筒式采煤机。我国采煤机的发展在80年代处于兴盛时期,在90年代进入电牵引阶段。1997年研制了我图第一台大功率电牵引采煤机,实现了采煤机技术的升级换代。现在我国采煤机技术正向高技术、高性能、高可靠性及电牵引方向发展。

滚筒式采煤机总体结构一般由截割部、电动机、牵引部和电气控制系统以及辅助装置组成。截割部是工作机构及其驱动装置的总称,它包括固定减速箱、摇臂和滚筒,是采煤机实现截煤、破煤和装煤的工作部分。采煤机截割部减速器一般分为固定减速器和摇臂减速器,其作用是将电动机的动力传递给螺旋滚筒,它主要包括齿轮减速的机械传动系统和供摇臂调高滚筒用的液压传动系统。本文设计的电牵引采煤机就是采用了摇臂减速器与行星机构的传动系统。

1.2 国内外发展现状及研究趋势

1.2.1 国外电牵引采煤机发展概况

20世纪70年代,美国JOY公司研制成功了1LS多电机横向布置直流电牵引采煤机,此后又陆续研制了2LS-6LS等型多电机横向布置电牵引采煤机。7LS5采煤机总功率1940kW,牵引速度30m/min,采用JOY Ultratrac2000型强力销轨无链牵引系统,加大销轨节距和宽度,并采用锻造销排,装备了与6LS5型通用的JNA机载计算机信息中心,具有人机通讯界面、故障诊断图形显示和储存、无线电遥控、牵引控制和保护等功能。

德国Eickhoff公司于1976年研制成功直流电牵引采煤机,并基本停止了液压牵引采煤机的研发,此后又陆续开发了多种形式电牵引采煤机。20世纪90年代开发的SL系列横向布置交流电牵引采煤机,将截割电机布置在摇臂上。其中SL500型电牵引采煤机装机功率达1815kW,最大牵引力869kN;SL300型电牵引采煤机总装机功率1138kW,采用双变频器一拖一系统,最大牵引速度达36.7 m/min:SLl000型采煤机装机功率达2600kW,牵引力1003kN。控制系统具有交互式人机对话、设备状态监测与故障预报、在线控制、数据传输等功能。

英国long-Airdox公司于1984年研制成功第1台将截割电机布置在摇臂上的多电机横向布置的Electra55V型直流电牵引采煤机,在此基础上又开发出功率更大的Electral000型直流电牵引采煤机。20世纪90年代,在Electra系列机型基础上,进一步加大功率,改进控制系统,开发了EL系列交流电牵引采煤机,主要机型有EL600、ELl000、EL2000、EL3000型。在EL系列机型上装置的Impact集成保护及监控系统具有负荷控制、机器监控、采煤机自动定位、自动调高、区域控制‘智能化安全联锁、随机故障诊断和数据传输等功能。日本三井三池制作所1987年后陆续研制成功多种截割电机纵向布置的MCLE.DR系列交流电牵引采煤机,近几年又开发了截割电机横向布置的多电机交流电牵引采煤机。采煤机装有微机工况监测及故障诊断系统,可数字显示牵引速度、滚筒位置、留顶底煤厚度、电机负载及各处温度,具有无线遥控装置,并可加装红外线发射器操纵液压支架。表l为国外代表性电牵引采煤机主要技术参数。

1.2.2 国内电牵引采煤机发展概况

我国电牵引采煤机在消化吸收国外引进采煤机技术的基础上,通过二次开发拥有了许多具有自主知识产权的换代产品,在我国煤矿综合机械化采煤工作面,国产采煤机已经占据主导地位,完全采用国产装备的高产高效工作面不断涌现。1991年,煤炭科学研究总院上海分院与波兰合作,在国内率先研制成功我国第l台采用交流变频调速技术的薄煤层爬底板采煤机,接着又先后研制成功了截割电机纵向布置的交流电牵引采 煤机、截割电机横向布置的适用于中厚和较薄煤层的交流电牵引采煤机。上海分院研制的MG系列电牵引采煤机已形成九大系列共几十个品种。太原矿山机器厂与上海分院合作,将AM500液压牵引采煤机改造成MG375/830-WD型交流电牵引采煤机后,又自主研制成功了MGTY400/900-3·3D型和MG750/1800-3.3D型机载交流变频调速链轨式电牵引采煤机,现正在国家“十一五”科技支撑计划资助下研发装机总功率达2 500kW、最大采高6.0 m、年产1000万t的交流电牵引采煤机;鸡西煤机厂与上海分院合作将MG2x300-W型液压牵引采煤机改造成MG300/360-WD型交流电牵引采煤机后,又开发了MG200/463型、MG400/985型交流电牵引采煤机;辽源煤机厂与邢台矿业集团合作研制成功我国首台应用电磁转差离合器调速技术的MG668-WD型电牵引采煤机;无锡采煤机厂与中纺机电研究所合作研制成功国内首台应用开关磁阻电机调速技术的MG200/500-CD型电牵引采煤机。表2为国内具有代表性机型的采煤机主要技术参数。 1.2.3 技术特点与发展趋势

装机功率增大、性能参数提高

①单台截割电机功率多在400kW以上。多数采煤机单台截割电机功率己达600kW以上,EL3000采煤机单台截割电机功率达900kW,SLl000采煤机的单台截割电机功率高达1000kW,太原矿山机器集团也正在研发单台截割电机功率1000kW的新型大功率采煤机。

②牵引功率多在80kW以上,最大已达300kW。

③总装机功率超过1000kW,如7LS5达1940kW,EL3000总装机功率达2000kW,SLl000总装机功率更高达2600kW。

④牵引速度、牵引力大幅提高。牵引速度15~25 m/min,牵引力500 kN以上。最大牵引速度60m/min(EL3000),最大牵引力已达1000kN以上(EL3000、SLl000、西安煤矿机械厂生产MG900/2210、鸡西煤矿机械厂生产的MG800/2040),太原矿山机械集团有限公司即将推出牵引力l 125kN的采煤机。

⑤截割功率增大,支架实现随机支护,滚筒截深加大。10a前,截深大多是630-700mnl,现普遍采用截深1000~1200raln,别已达到1500 nun截深。

⑥采煤机可靠性和开机率提高。国外采煤机大修周期2a,出煤量400~600万t,要求采煤机出煤量300-400万t而不大修,差距较大。

中高压供电

随着采煤机装机功率大幅度提高,工作面不断加长,整个工作面容量超过5000kW,工作面长度达到300m。为减少输电线路损耗,提高供电质量和电机性能,普遍采用中高压供电。主要供电等级有2300V、3300V、4160V、5000V等。

(3)监控保护系统智能化

现代电牵引采煤机均配备有智能化监控、监测和保护系统,可以实现交互式人机对话、无线电遥控、工况监测及状态显示、数据采集存储及传输、故障诊断及预警、自动控制、自动调高等多种功能,以保证采煤机维护量最小,利用率最高,并可实现与液压支架、工作面输送机的信息交互和联动控制等功能。如安德森公司EL系列机型上装置Impact集成保护与监控系统,Eichhoff公司的Eichhoff数据汇集技术系统, JOY公司6LS型电牵引采煤机的JNA网络信息中心等。

(4)电牵引系统向交流调速发展

早期的电牵引采煤机大多采用直流调速系统。日本20世纪80年代中期研制成功第1台交流电牵引采煤机,交流调速系统以其技术先进、可靠性高、维护管理简单、价格低廉等优点,被迅速推广应用。20世纪90年代中后期研制的大功率电牵引采煤机均采用交流变频调速牵引系统。目前,交流电牵引已经取代直流电牵引。早期的交流牵引均采用一个变频器拖动2台牵引电机,变频器对电机的性能参数难以准确检测,控制和保护功能无法完全发挥。如今主流交流电牵引采煤机均采用2个变频器分别拖动2台牵引电机的牵引系统,使牵引的控制和保护性能更加完善。这种一拖一的牵引系统已经成为电牵引技术发展的又一特点。

(5)总体结构趋向模块化及多电机横向布置

横向布置方式可使各部件由单独电机驱动,机械传动系统彼此独立,可模块化设计,结构简单,装拆方便。美国从1LS开始将截割电机横向布置在摇臂上,至今沿用。英国从Electra550开始,采用电机横向布置。德国于20世纪90年代开发了横向布置的SL系列电牵引采煤机。目前国内外的电牵引采煤机几乎都采用了横向布置方式。

(6)无链牵引向齿轮-齿轨式演变

随着牵引力的不断增大,销轮.齿轨式无链牵引已经淘汰,齿轮.链轨式无链牵引也已使用不多,现在采煤机无链牵引正逐步趋向于采用齿轮.齿轨式无链牵引,这是一种从齿轮.销轨式演变而来的无链牵引结构,圆柱销被齿轨所取代,焊接结构改成了整体精密铸造或锻造,宽度增大,节距由125mm增加至175 mm。

1.2.4 国内电牵引采煤机研究方向

国内电牵引采煤机代表机型在总体参数和性能方面已接近国外先进水平。但一些关键部件及其总体性能、功能、适应范围等方面还有待进一步完善和提高。尤其是在线工况监测、故障诊断及预报、信号传输与采煤机自动控制、传感器等智能化技术与国外相比还有较大的差距。因而国内电牵引采煤机的智能化程度低,设备可靠性、安全性和可维护性较差,今后国内电牵引采煤机的主要研究方向如下;

(1)进一步完善和提高交流变频调速牵引系统的可靠性。重点是完善和提高系统装置的抗振、散热和防潮等性能。

(2)研究可靠的微机电气控制系统。重点是提高采煤机电控系统抗干扰、抗热效应的能力。

(3)开发或增强电控系统的监控功能。重点是研究故障诊断与专家系

统、工况监测、显示与信息传输系统、工作面采煤机自动运行控制系统、自适应变频电路的漏电检测与保护技术、摇臂自动调高系统等。

(4)开发可四象限运行的矿用交流变频调速装置,使采煤机能适应较大倾角煤层开采的需要。

(5)开发装机功率更大、采高更高的采煤机,提高煤炭产量及回采率。

(6)加强提高采煤机开机率和可靠性的研究。

(7)电器元件小型化的研究。由于装机功率增大,电动机、变压器、变频器等设备的体积也相应增大,为满足整机结构布置紧凑的要求,必须研究设备小型化的技术途径。2 煤的机械性能及截割理论

煤体是采煤机械的破碎对象,对采煤机的刀具受力、能耗和装机功率等都有直接影响,因此需要讨论煤及煤层的性质;同时,为了解煤的破碎机理,探求截煤过程的合理参数,仗工作机构可靠、经济地工作,也需要讨论截煤理论及截齿的受力。

2.1 煤层构造特点

煤是远古地质时代沉积物,并且在此后的漫长岁月中,在与空气隔绝、高压、高温的条件下,经过漫长的碳化变质过程形成的。原始沉积物的不同,碳化变质程度的差异,使煤炭的机械性质和煤层的构造在不同地域有很大差异。煤层含有矸石和硫化铁等硬夹杂物,沉积过程

中形成的分层面(称为层理)、地质力使煤层破碎形成的断裂面(称为节理),使煤层各处的性质不同.即煤是一种非均质、各向异性的脆性物质。煤层的构造特点按其形成原因分为原生性和次生性两大类。

2.1.1 原生性构造特点

原生性构造特点由煤层生成时的条件所致,如生成煤层的材料、当时的自然条件和环境条件等。人们用下面几个概念描述原生性构造特点,即层理、节理和非均质性等。原生性构造特点中的层理、节理是属于潜伏性的,是指在煤层整体中固有的结构面,这是一种非连续性弱结

合面。通常肉眼不易发现它们,仅能在煤层破碎过程中显现出来,这时人们能看到的是光滑而规则的离层面。

2.1.2 次生性构造特点

次生性构造特点是由于地质动力形成的煤层特征,通常用断裂和裂脒这两个概念来描述。断裂是指在煤层内明显充实的分离面;裂隙则是指煤层内张开着的明显可见的大裂缝。

2.1.3 断裂和裂缝的观测

煤层中存在着弱结合面,使煤层强度大为降低。在煤的开采过程中,为节省能源和延长机械寿命,采煤工艺过程就应充分利用煤层强度降低的这一现象。因此,在井下观测断裂和裂缝存在的规律,并对其进行正确描述和掌握,对于煤炭开采是十分必要的。从如下诸方面描述这些规律。

(1)断裂和裂缝的倾角与走向

断裂和裂缝的倾角是指断裂面和裂缝一侧的平面与水平面的夹角。裂缝和断裂的走向是指断裂和裂缝一侧平面与巷道轴线的夹角。这通常由地质和测量方面的工程技术人员给出,标注在图纸上。 因此轮齿接触表而材质的局部弹性变形不容忽视:同时齿轮在共轭啮合过程中,除切点部位以外,均为滚、滑运行。这一特征完全符合弹性流体动力润滑(EHL)理论。它与传统的Marin润滑理论的基本区别在于:上述齿轮表而的局部弹性变形晕往往比按刚性边界计算的油膜厚度大许多倍,因此对油膜的形状和压力分布带来明口的影响。我们应当按照这个理论和规律进行齿轮润滑参数设计。笼统地认为“润滑对提高齿面强度是有利的”观点并不全面,应该根据各类润滑工况对齿面强度的影响进行具体的分析,才能改善润滑质量。以此来确定啮合表面的终加_工粗糙度,便能极大减轻材料的磨损程度,延长齿面疲劳寿命;同时此种油膜的建立,使表而摩擦力值大大下降,减小了齿面的内应力幅值,延缓疲劳裂纹的扩展速率。耍根据不同的齿轮,合理选用润滑油种类。对于传递负荷较轻的(齿而应力小于4000 kg/cm2)齿轮,宜选用纯矿物油,如机械油、一般齿轮油、汽缸油等;对于传递中等负荷(齿面应力的方向与滑动方向相同。可见,齿面微裂纹尖端的指向正好和齿面摩擦力方向相反。齿而摩擦力在单齿啮合起始点处最大,这将使该区域齿而下最大剪应力接近齿面,引发微裂纹和微点蚀产生的二次裂纹向齿血内扩展。

硬齿而齿轮的跑合条什差硬齿而的齿轮在工作期间的磨损量很少,即使发生点蚀,齿血的加工刀痕依然存在,这些刀痕就形成了很多波峰和波谷。由于在跑合中没有消除波峰,当处于边界润滑状态时,便在这此波峰上产生较大的接触应力,导致微裂纹和灰斑的产生。

硬齿面齿轮的弯曲疲劳失效

弯曲疲劳断齿基本上是从受抟侧齿根30度切线外开始,扩展至全齿断裂。用扫描电镜观察硬齿面齿轮弯曲疲劳断口可分为三个区域——裂纹起源区,疲劳扩展压,快速终断区。裂纹一般在齿根表面产生,在此区域完全以严晶的方式断裂。在以下的硬化层内裂纹以解理穿晶和严晶混合方式打展。在紧接着的基体中,以周期节理疲劳扩展,可观察到极小的疲劳裂纹,再行下则进入韧性疲劳扩展区,在此区域可看到明显疲劳裂纹,以及二次裂纹。随后进入快速终断区,此区域为脆断区,可观察到大量韧窝。最后的硬化层断裂区为准解晶和严晶的混合方式。剥氮化齿轮,韧性疲劳打展区大,剪切唇高而且明显。

提高硬齿面齿轮的疲劳强度措施

选用合适的润滑油

①在边界润滑状态下应使用含极压扰磨添加剂的润滑油。在边界润滑状态下,由于油膜厚比λ<l,齿轮工作时齿面有凸峰相碰的情况发生。这时润滑油的粘度起不到什么作用。降低摩擦、避免磨损的任务要由檄J土添加剂来承担,添加剂可与金属表面形成物理、化学吸附膜或化学反应膜米保护曲面。添加剂的齿轮油。混合润状态下,油膜厚比1<λ<3相对增大,会有齿面相碰的情况发生。摩擦力由凸峰间的摩擦力和润滑油内部的摩擦力两部分构成,齿面负荷由油膜和凸峰共同承担。

②全膜润滑状态下,油膜厚比λ>3。即油膜厚度远大丁表面粗糙度,两运动表而完全被油膜隔开。因此润滑剂的粘度起主导作用,添加剂不起什么作用.

对重要的齿轮采用真空炉渗碳淬火

渗碳淬火齿面能产生残余压应力,这对提高齿轮的弯曲疲劳强度十分有利。残余压应力的产生是由于渗碳后轮齿表层的含碳量较高里层的碳含量较低。在淬火过程中,马氏体的开始转变温度随含碳量的不同而不同,这样轮齿由表及里的各层次问组织转变顺序的不同产生了残余J土应力。表而脱碳会影响到齿面的显微组织,因而会影响到残余应力。对于较重要的齿轮可采用真空炉渗碳淬火的热处理工艺。低档的渗碳钢齿轮,渗碳后直接淬火,不存在二次加热保温淬火的过程,脱碳现象明

参考文献

[1] 刘春生.《滚筒式采煤机理论设计基础》,中国矿业大学出版社, 2003

[2] 全国煤炭技工教材编审委员会.《采煤机》.煤炭工业出版社,2000.8

[3] 中国矿业学院.《双滚筒采煤机》.煤炭工业出版社,1979

[4] 朱龙根.《简明机械零件设计手册》.机械工业出版社,1997.11

川公网安备: 51019002004831号

川公网安备: 51019002004831号