微凹坑超声加工设计及试验设计

33页 13000字数+说明书+任务书+开题报告+9张CAD图纸【详情如下】

任务书.doc

实习报告.doc

封面.doc

工具头.dwg

工具头圆形电极.dwg

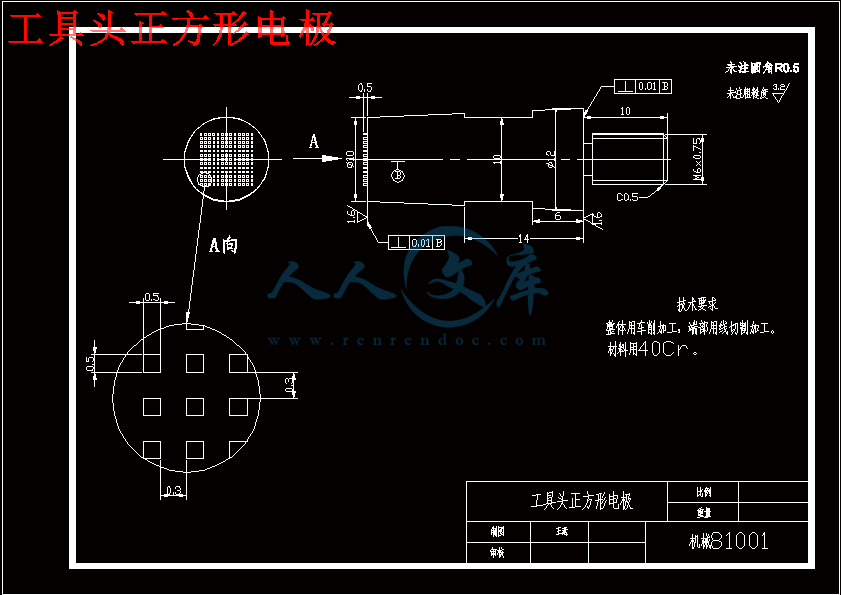

工具头正方形电极.dwg

工具头菱形电极.dwg

微凹坑超声加工设计及试验设计开题报告.doc

微凹坑超声加工设计及试验设计论文.doc

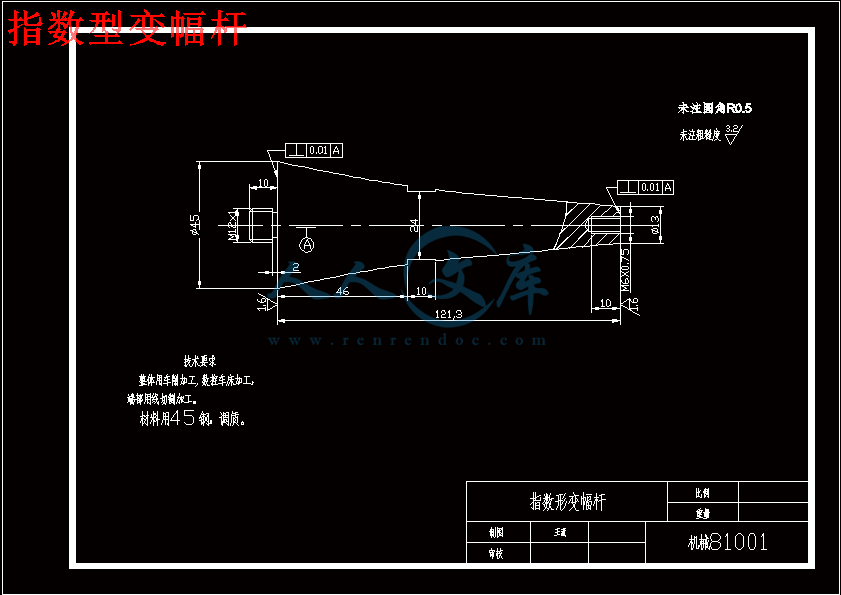

指数型变幅杆.dwg

目录.doc

装配图.dwg

超声加工原理图.dwg

超声换能器原理图.dwg

锥形变幅杆.dwg

摘 要

具有一定规则截面形状的阵列微凹坑结构,可以有效改善润滑和抗磨效果,目前成熟的微凹坑加工方法极少。本文介绍了摩擦副表面微凹坑结构的研究及其应用现状,提出了采用微细超声复合加工新技术加工微凹坑的构想,进而提出本文研究工作内容。

分析微细超声加工、微细电解加工原理、特点以及工艺特性,探讨超声振动对脉冲放电及微细电解过程的改善作用机理,分析在加工微凹坑时微细电解复合超声振动的必要性和技术优势,构建、完善超声电解复合加工试验系统。

根据微凹坑超声复合加工的特点,选择工作液、工具电极振动频率及振幅、进给压力等加工参数,制定微凹坑超声复合加工试验方案。使用不同形状工具电极,对硬质合金YT15和YG8、不锈钢、单晶硅、压电陶瓷、玻璃钢等材料进行了微凹坑单一超声加工试验及分析;对硬质合金YT15和YG8、不锈钢等材料进行微凹坑单一超声加工与超声复合加工的对比试验;重点研究了超声电解复合加工中电解电压参数对微凹坑加工效率、精度、表面质量及微凸起工具电极损耗的影响规律。试验验证了在金属材料表面进行微凹坑超声复合加工的必要性及可行性。

关键词:微凹坑,超声复合加工,微凸起工具电极

Abstract

The array micro-pits with regular profiles can modify surface tribology character, improve lubrication and wear-resisting. As the manufacturing methods are few, the research and current application situation of micro-pits on working surface between friction pairs are introduced in this paper. Ultrasonic combined micro-machining is proposed as a new technology, and then content and research significance of this paper are confirmed.

Besides,the principle, working characteristic, realization condition and technologic property of USM, EDM and ECM are analyzed. The processing of impulsive discharge and micro-electrochemical can be improved by ultrasonic vibration. Then the mechanism and technical superiority of ultrasonic combined electrical discharge micro-machining are studied, as well as ultrasonic combined electrochemical micro-machining.At last, systems ofultrasonic combined electrical discharge micro-machining and ultrasonic combined electrochemical micro-machining are completed.

Working parameters like working fluid, oscillation frequency of tool electrodes, contact pressure are chosen according to analysing of processing systems, experiment scheme are presented. Single process experiments of ultrasonic machining of micro-pits are carried on cemented carbide(YT15, YG8), stainless steel, monocrystal line silicon, PZT, glass steel with different tool electrodes; contrast tests between single ultrasonic machining and ultrasonic combined machining are carried on kentaniums and stainless steel. Machining efficiency and precision of micro-pits on working surface between friction pairs as well as waster of tool electrodes influenced by electrolysis voltage amplitude and impulse frequency are mainly discussed. The feasibility of the ultrasonic combined micro-machining of micro-pits used in machining kentaniums and stainless steel is confirmed.

Key words: micro-pit, ultrasonic combined machining, micro-protrude

目 录

摘 要I

AbstractII

第一章 绪论1

1.1 微凹坑结构的研究及应用背景1

1.2 本文研究主要内容1

1.3 本章小结2

第二章 微细超声复合加工3

2.1 微细超声加工3

2.1.1 微细超声加工原理3

2.1.2 加工特点5

2.2 微细电解加工6

2.2.1 微细电解加工原理6

2.2.2 加工特点7

2.3 本章小结8

第三章 微凹坑加工工具——微凸起电极的设计制作9

3.1 微凹坑设计9

3.1.1 微凹坑设计原则9

3.2 微凸起工具电极设计9

3.3 微凸起工具电极材料选择12

3.4 微凸起工具电极制作12

3.5 变幅杆设计与制作13

3.6 本章小结15

第四章 微凹坑超声复合加工试验17

4.1 试验参数选择17

4.1.1 试验件材料17

4.1.2 工作液18

4.1.3 工具电极超声振动频率及振幅19

4.2 微细超声加工试验20

4.2.1 阵列圆形微凹坑单一超声加工试验21

4.2.2 阵列正方形微凹坑单一超声加工试验21

4.2.3 阵列菱形微凹坑单一超声加工试验22

4.2.4 试验结果分析23

4.3 微细超声电解复合加工24

4.3.1 阵列圆形微凹坑超声电解复合加工试验25

4.4 本章小结26

第五章 总结与展望27

5.1 总结27

5.2 研究展望27

参考文献28

致谢29

根据摩擦学润滑理论,摩擦副表面阵列微凹坑中储存的润滑油可以被引到两个相对运动的表面间产生流体润滑膜,使其充分利用挤压和流体动力的联合作用改善润滑状况,在这种结构中规则微凹坑的表面形貌对流体润滑有着非常重要的影响。

理论分析表明,在钢材表面加工出按一定规律分布的、具有一定深度、光滑过渡的球形、椭球形凹坑或圆锥形凹坑,有利于钢板在冲压过程形成良好的动压润滑,将有利于形成流体动压润滑效应,从而改善模具与钢板之间的摩擦状况。因此,现代汽车工业中,人们开始尝试在汽缸壁、滑动轴承表面形成人造的斑块或凹坑,用以提高润滑(或密封)效果。阵列微坑结构已经批量应用于汽车工业中,具有微坑结构的气缸套具有节能、节油、减少环境污染、高耐磨性、可避免干摩擦和拉缸现象发生等优点,对发动机节能、长寿命和轻型化发展具有重大意义和广泛的应用价值。研究人员还根据国内外的最新研究进展和研究成果,将储油结构分为网状裂纹型、网状交叉型、独立微坑型等结构。

1.2 本文研究主要内容

对微凹坑结构超声复合加工工艺进行研究,其中包括微细超声复合加工系统的改造和完善,微凹坑的设计,微凸起工具电极的设计和制作,微细超声复合加工微凹坑对比试验,加工工艺规律分析。

(1)针对试验中采用的微细超声加工以及微细超声电解复合加工两种加工方法,设计合适的加工系统,并对微细超声复合加工的加工装置进行构建与完善;

(2)由流体润滑理论,设计了圆形截面微凹坑,在此基础上将截面形状拓展为正方形、菱形,成阵列分布时,微凹坑尺寸与间距应成一定比例;

(3)根据微凹坑形状,对微凹坑加工的微细工具——微凸起进行外形设计,选择单体截面为圆形、正方形、三角形的微细轴并将其推广为阵列圆形、正方形、菱形微凸起作为微细工具电极的典型代表,利用现有的精密慢走丝线切割机床、精密电火花成型机进行工艺组合加工各种微凸起工具电极;

(4)确定试验方案,在多种材料表面选用不同加工参数进行微凹坑单一超声与超声复合加工对比实验,利用数字存储示波器及 PC 机进行加工过程中各类参数的检测和加工状态的评估,调整优化参数;

(5)总结各种加工参数下微凹坑单一超声与超声复合加工试验中精度、效率、表面质量的改善程度及原因,针对加工试验中存在的问题,进行工艺的完善; 第二章 微细超声复合加工

特种加工方法是借用各种电能、热能、声能、光能、电化学能及特殊机械能等多种能量,直接去除或增加材料以达到加工的目的,一般没有宏观的切削力作用,且多数属于非接触式加工,因此在微小尺度零件的加工中有着不可替代的优越性。特种加工的具体方法有电火花加工、超声加工、电解加工、电子束加工、离子束加工、激光束加工等。

目前,微细加工技术的研究大多集中在半导体制造工艺、光刻技术、蚀刻技术和LIGA 技术上,并且取得了相当大的实用进展。但是,这些技术只能用来加工结构简单的二维或准三维微机械,尚不适于致动器的制作。如将这类微机械作为致动器,只能靠静电力驱动,驱动力太小。另外,这些加工方式的设备普遍昂贵,一次性投入较大,只适合大规模批量生产,对于复杂的三维微机械结构,采用以上技术就难以实现或根本无法实现,小规模的微机械生产也不宜采用以上方法,限制了其应用范围。

特种加工技术在微小型三维立体结构、致动器的制作上有独到之处,批量制作也可通过模具加工、电铸、注塑等方法实现。国外采取了微细加工与特种加工并重的策略,以充分发挥各种加工方法的优点。作为微细超声复合加工的技术基础,将超声加工、电火花加工、电解加工分别与微细加工有机地融合在一起,综合利用不同的优点,从而获得单一方法所达不到的技术优势。

2.1 微细超声加工

超声加工(Ultrasonic Machining 简称 USM)有时也称超声波加工。电火花加工和电化学加工都只能加工金属导电材料,不易加工不导电的非金属材料,然而超声加工不仅能加工硬质合金、淬火钢等硬脆金属材料,而且更适合加工玻璃、陶瓷、半导体锗和硅片等不导电的非金属硬脆材料,同时还可以用于清洗、焊接和探伤等。

2.1.1 微细超声加工原理

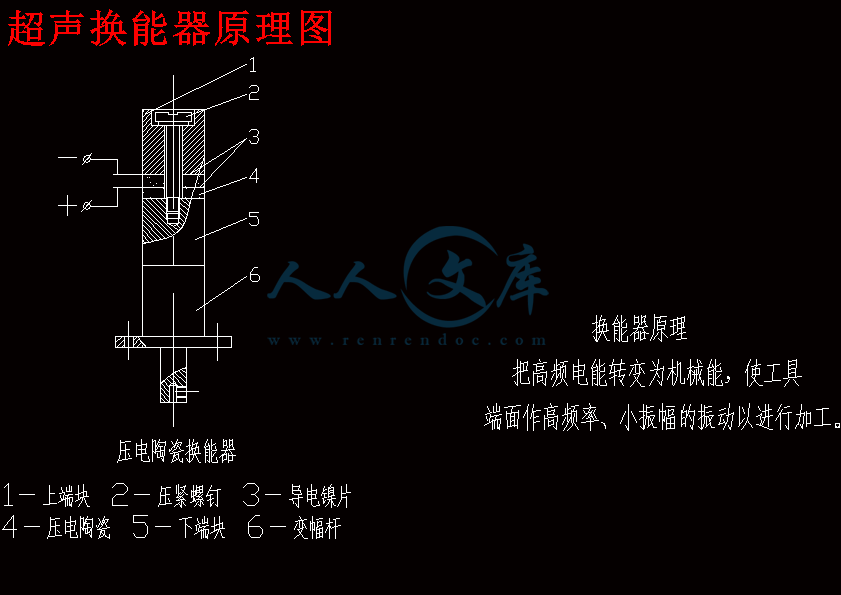

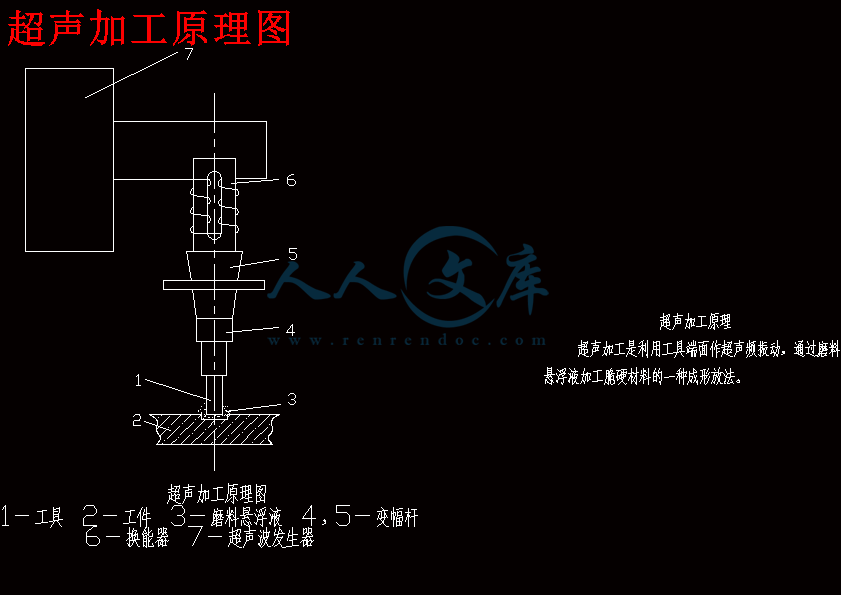

超声加工是利用工具端面作超声频振动,通过磨料悬浮液加工硬脆材料的一种特种加工方法,超声加工的基本原理如图1-2所示。超声加工时,在工具1和工件2之间加入水(或油等)和磨料混合的悬浮液3,并使工具以适当的压力F轻轻压在工件上。超声换能器6产生高达16000Hz以上的超声频率作纵向振动,由于弹性杆(弹性杆使振幅产生一定的放大变化,通常称其为变幅杆)的作用,振幅被放大到0.05~0.1mm左右,驱动工具端面作超声振动,迫使工作液中悬浮磨料的磨粒以很大的速度和加速度不断地撞击、抛磨被加工工件表面,把被加工工件表面的材料粉碎成很细的微小颗粒,从工件上被打击下来。虽然每一次打击下来的材料很少,但每秒打击的次数高达16000次(与超声频率有关)以上,所以仍有一定的加工速度。与此同时,工作液受工具端面超声振动作用而产生的高频、交变的液压正负冲击波和“空化”作用,迫使工作液进入被加工材料的微细缝隙处,从而更加剧了机械破坏作用。所谓“空化”作用,是指当工具端面以很大的加速度离开工件表面时,加工间隙内形成较大的负压和局部真空,使得工作液内瞬间形成很多微空腔,当工具端面以很大的加速度接近工件表面时,空泡又重新闭合,又引起较强的液压冲击波,上述作用迅速、反复地施加在工具与工件之间微小间隙内的工作液里,可以大大强化加工过程。此外,正负交变的液压冲击也使悬浮工作液在加工间隙中强迫循环,带动磨料运动,使部分变钝了的磨粒及时得到更新。磨料悬浮液通过不断更新,带走被粉碎下来的材料微粒。随着加工工具逐渐伸入到被加工材料中,加工工具的形状便复现在工件上了 。

由此可见,超声加工是磨粒在超声振动作用下的机械撞击和抛磨作用以及超声空化作用的综合结果,其中,磨粒的机械撞击作用是占主导地位的。

由于超声加工基于局部撞击作用,所以当受到撞击作用时,越是硬脆的材料,其受破坏的程度越大,越容易进行超声加工。相反,脆性和硬度不大的韧性材料,由于它对撞击能量的吸收、缓冲作用而难以实施超声加工,或者说加工效果很不理想。所以,这一性质常利用在工具材料选择上,要求它既能撞击磨粒,又不至于使自身受到很大的破坏,一般选择塑性较好的材料,通常采用45钢或弹簧钢等材料作为工具材料较合适。

2.1.2 加工特点

超声加工的主要特点有:不受材料是否导电的限制;工具对工件的宏观作用力小、热影响小,因而可加工薄壁、窄缝和薄片工件;被加工材料的脆性越大越容易加工,材料越硬或强度、韧性越大则越难加工;由于工件材料的碎除主要靠磨料的作用,磨料的硬度应比被加工材料的硬度高,而工具的硬度可以低于工件材料;可以与其他多种加工方法结合应用,如超声振动切削、超声电火花加工和超声电解加工等。

超声加工主要用于各种硬脆材料,如玻璃、石英、陶瓷、硅、锗、铁氧体、宝石和玉器等的打孔(包括圆孔、异形孔和弯曲孔等)、切割、开槽、套料、雕刻、成批小型零件去毛刺、模具表面抛光和砂轮修整等方面。

所谓 “金无足赤”,超声加工也有着他难以克服的局限性(1)超声加工面积较大时,超声加工效率有明显的降低;其次超声加工很难加工韧性较大金属材料(工具钢、硬质合金等);(2)超声加工圆柱形孔深度一般以工具直径的5倍为限,对于深径比较大的深小孔加工很困难;(3)超声加工工具在磨料的抛磨下有损耗,同时,磨粒使工具与工件之间存在间隙,因此,精加工时要考虑工具损耗及磨粒直径大小对加工精度的影响,工具设计中应给予合理补偿。

2.2 微细电解加工

电解加工(Electrochemical Machining,ECM)是基于电解过程中的阳极溶解原理,并借助于阴极将工件按一定形状和尺寸加工成形的工艺方法。目前在国内外已成功的应用于航空发动机、汽车等机械制造业中,已成为一种不可缺少的工艺方法。

微细电解加工(Micro-ECM)是指在微细加工范围(1μm~1mm)内,应用电解加工以得到高精度、微小尺寸零件的加工方法。要实现微细加工,首先要解决其加工单位的微细化问题,即单位加工量尽可能地小。电化学中的电解过程从理论上讲,是以离子为单位进行阳极溶解的,满足微细加工的加工要求。 电解加工是利用金属在电解液中发生电化学阳极溶解的原理将工件加工成形的一种特种加工方法。如图2.2所示,加工时,工件接直流电源(一般为10-24V)的正极,工具接负极,两极之间保持较小的间隙(一般在0.1-1mm范围内)。电解液从极间间隙中流过(6-30m/s),使两极之间形成导电通路,并在电源电压下产生电流,从而形成电化学阳极溶解。随着工具相对工件不断进给,工件金属不断被电解,电解产物不断被电解液冲走,最终两极间各处的间隙趋于一致,工件表面形成与工具工作面基本相似的形状。2.2.2 加工特点

微细电解加工是从电化学基础上发展而来的,与其它加工方法比较,具有以下优点:

(1)加工范围广,不受所加工金属材料本身硬度和强度的限制,可以加工普通切削加工方法难以加工的金属材料,例如,硬质合金、淬火钢、不锈钢、耐热合金等高硬度、高强度及韧性金属材料,并可加工叶片、锻模等多种外形和内腔比较复杂的零件。

(2)电解加工的生产效率较高,约为电火花成形加工的 5~10 倍,在某种情况下,甚至比切削加工的效率还要高,而且加工生产率并不直接受加工精度和表面粗糙度的限制;

(3)可以获得较好的表面粗糙度(Ra1.25μm~0.2μm)和±0.1mm 左右的平均加工精度。

(4)由于加工过程中不存在宏观机械切削力,所以不会产生机械切削加工所导致的残余应力和变形,不会产生飞边和毛刺。

(5)由于电解加工阴极在理论上不会损耗,可以长期使用。

但微细电解加工也有其局限性:

(1)电解产物需要进行妥善处理,否则将污染环境。

(2)微细电极工具的设计和修正比较麻烦,难以适用于单件生产。

(3)加工稳定性不易控制。由于影响电解加工间隙电场和流场稳定性的参数很多,控制比较困难,加工时杂散腐蚀也比较严重。

在生产中,微细电解加工易与机械加工及其他特种加工方法相结合形成复合加工以提高加工效率,如电解磨削、电解抛光、超声电解加工等。

2.3 本章小结

本章主要介绍了微细超声加工和微细电解加工的基本原理、加工特点。探讨超声电解加工可行性与技术优势,为试验系统构建建立了基础。第三章 微凹坑加工工具——微凸起电极的设计制作

微凸起结构和微凹坑结构是两种相对应的几何形状,因此,只要制备出凸形的工具电极,就可以采用微细超声复合加工技术制作对应的凹形工件。表面微凹坑试验中材料去除量微小,加工精度和表面质量都要求很高,微凸起工具电极的设计、制作与安装精度对加工效率、加工精度及表面质量的影响很大。因此微凸起工具电极的设计制作是实现微凹坑加工的关键,微凸起工具电极制作工艺对摩擦副表面微凹坑加工工艺的完善具有重要意义。本章首先根据流体润滑理论进行表面微凹坑的理论分析探讨,再重点讨论微凸起工具电极的设计、制作方法。

3.1 微凹坑设计

3.1.1 微凹坑设计原则

根据上述流体润滑理论分析及其在微细加工领域的基础研究和实际应用状况,理想阵列微凹坑结构形状为圆形截面。

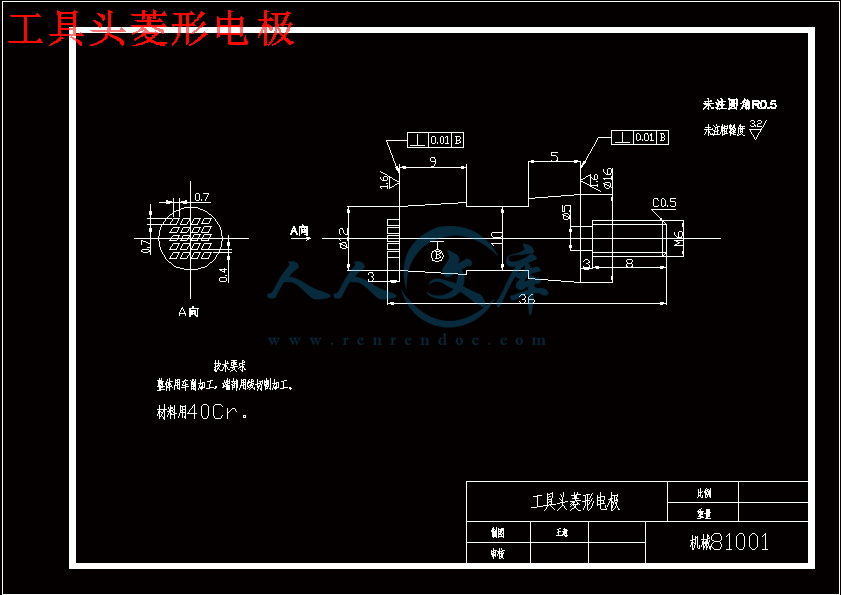

圆形微凹坑加工工具——圆形阵列微凸起结构制作工艺难度大(需要多次单孔放电加工阵列孔母电极,再电火花反拷复合平动加工微凸起工具);另一方面,考虑到微凹坑加工工具制作过程(即微细放电加工过程)及微细超声复合加工过程中均存在圆角效应,将微凹坑截面设计形状拓展为正方形、菱形,可近似代替圆形微凹坑的作用效果,这样可大大减小工具电极的制作难度,因此本文设计加工圆形、正方形、菱形三种截面微凹坑。

设计微凹坑结构参数:微凹坑边长(或直径)在 400µm~800µm 之间,深度 100µm左右;表面粗糙度要求 Ra1.6µm 左右;成阵列分布时,微凹坑尺寸与间距成一定比例。

3.2 微凸起工具电极设计

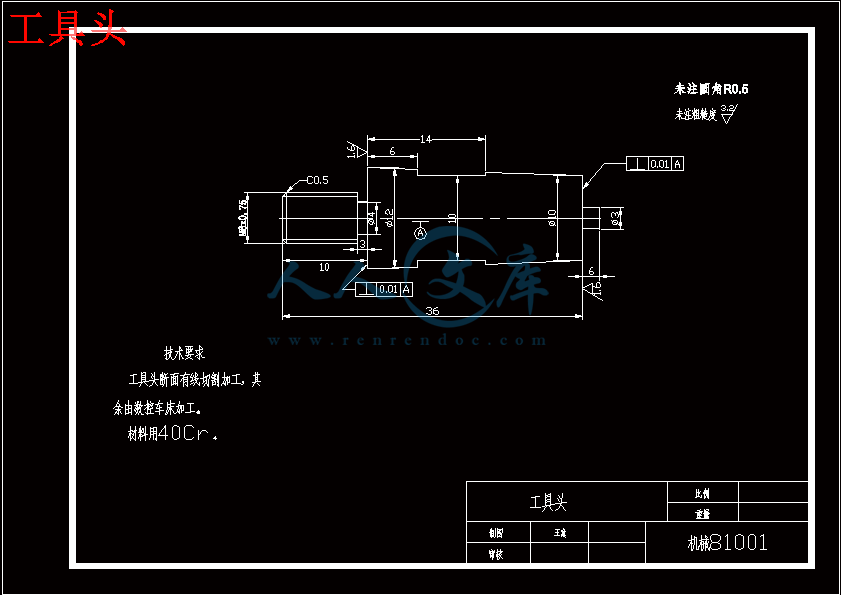

通常,超声加工工具电极总体长度不超过声速波长的十分之一,径向尺寸不超过换能器小端的几何尺寸。本次设计的电极尺寸微小,与换能器底部直径相差很大,因此设计工具电极总体形状为锥形,即将工具电极的作用长度设计成锥形,端部保留一定长度为小阶梯轴。在锥面上用线切割放电加工出两个对称平面作为夹持部,以方便工具电极的安装锁紧,后尾部螺纹与机床联接。

根据微凹坑截面形状,确定工具电极单体为圆形、正方形、菱形等微凸起形状,并呈阵列排布;为了便于制作,电极凸起高度设计为 3.0mm,远大于微凹坑深度,并留有较大加工损耗余量,可进行多次加工试验。

本文首先设计制作简单轴类形状工具电极,为后面的复杂阵列电极加工奠定基础,同时这类简单轴类形状工具电极也是微细三维结构加工的基础,是衡量三维结构微细加工能力的一种标志。

参考文献

[1] 陈海真,曲庆文,王红梅.摩擦学设计的发展与探究[J].农机化研究,2005.5(2):33~35

[2] 林子光,高作斌.在机械零件表面进行激光微精处理的实验研究[J].润滑与密封,1989,2:27~31

[3] Lamb H,游镇雄等译.理论流体动力学[M].北京,科学出版社,1990

[4] 杨卓娟.激光处理凹坑表面非光滑表面耐磨试验的正交设计研究[J].机械设计,2005,7(7):55~56

[5] 李为松,祝锡晶,任春生.缸套内表面储油结构的润滑分析[J].机械工程与自动化,2006,12(6):73~77

[6] Klink U.气缸工作表面的激光珩磨[J].国外内燃机,1998(2):50~52

[7] 张云电,赵峰,黄文剑.摩擦副工作表面微坑超声加工方法的研究[J].中国机械工程,2004,15(14):1280~286

[8] Ike H.Properties of metal sheets with 3-D designed surface microgeometry prepared by special rolls[J].Journal of Materials Processing Technology,1996,60:363~368

[9] Manabu Wakuda,Yukihiko Yamauchi,Sh-uzo Kanzaki,et al.Effect of surface texturing on friction reduction between ceramic and steel materials under lubricated sliding contac[J].Wear,2003,253:

356~363

[10] 王光强,朱荻,曲宁松.蜂窝状微坑结构的电化学加工研究[J].电加工与模具,2007(2):32~34

[11] 张云电.蜂窝状微坑设计和制造技术[M].北京,科学出版社,2004

[12] 朱荻,王明环,明平美等.微细电化学加工技术[J].纳米技术与精密工程,2005(2):151~155

川公网安备: 51019002004831号

川公网安备: 51019002004831号