硬质合金超声复合电加工设计及试验

37页 16000字数+说明书+任务书+开题报告+9张CAD图纸【详情如下】

任务书.doc

前期工作材料.doc

实习调研报告.doc

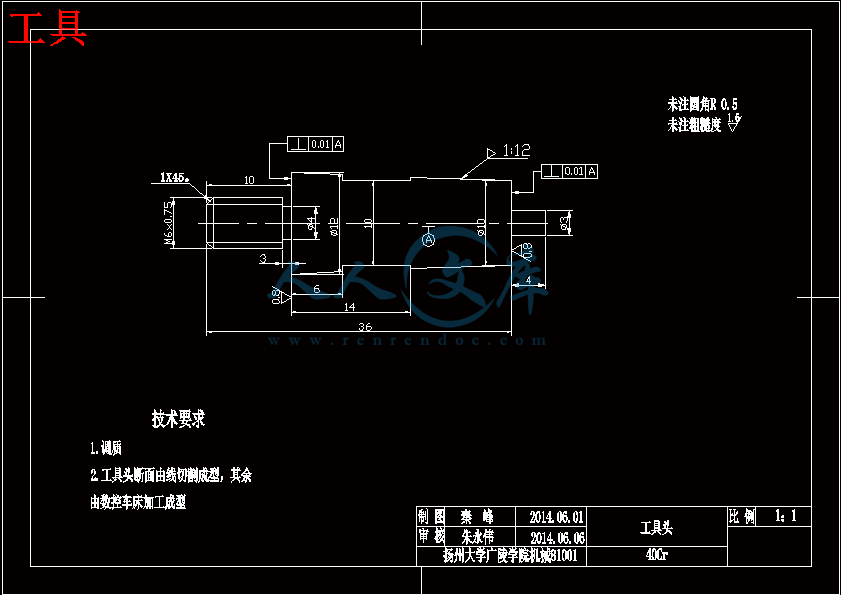

工具.dwg

工具头.dwg

指数型变幅杆.dwg

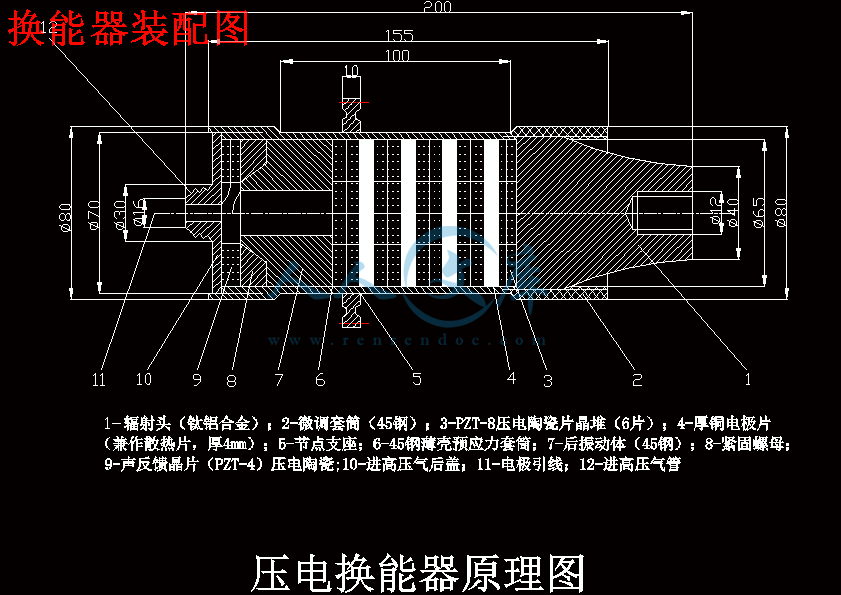

换能器装配图.dwg

电解加工原理图.dwg

硬质合金超声复合电加工设计及试验开题报告.doc

硬质合金超声复合电加工设计及试验论文.doc

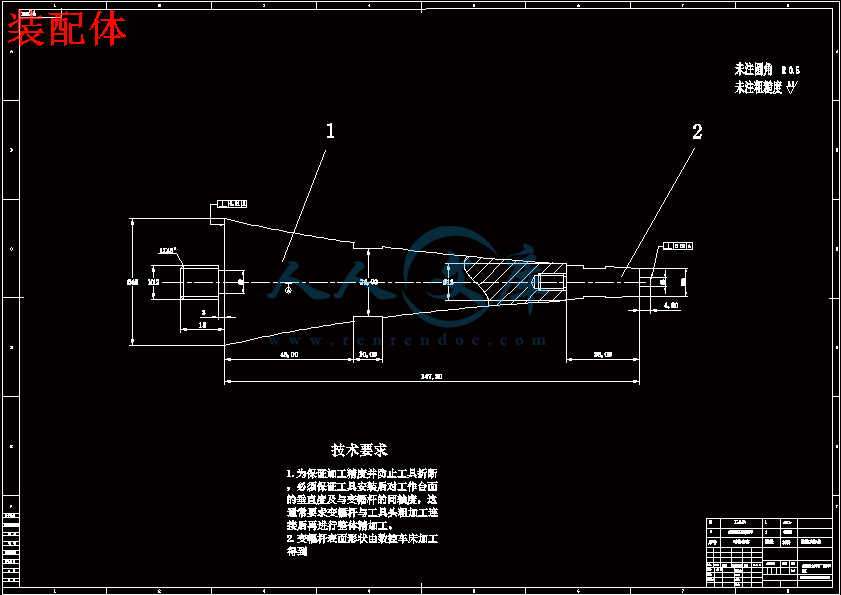

装配体.dwg

超声加工原理图.dwg

超声电解复合加工原理图.dwg

锥形变幅杆.dwg

摘 要

本文介绍了超声加工和电解加工的加工原理,分析了其存在的不足之处,对比显现出其两者复合加工的优势所在。介绍了超声-电解加工的工作原理和实验构建,并对实验结果进行了的分析计算。对硬质合金进行了单一超声加工试验及分析;对硬质合金(YG8、YT15等)进行了超声、超声—电解复合加工试验,两实验对比分析,从而论证了超声电解加工方法的可行性,优势性和必要性,为今后进一步研究和实际应用奠定了理论和实验基础。

论文最后对该技术加工工艺进行了分析总结,提出现有工艺方案存在的问题及完善的措施,并对后续研究应用提出了设想和展望

关键词:超声加工,电解加工,超声电解复合加工,硬质合金

Abstract

This paper introduces the principles of ultrasonic machining and electrochemical machining. And analyze the existence of the inadequacies, Contrast to the two to shows the advantages of the Composite processing ,Focuses on the ultrasound - the working principle of electrolytic processing and laboratory equipment. Improved the cathode and the workpiece between the micro-pressure regulator devices, horn design and production, the work of the effective supply of liquid method of precision micro-positioning device methods, processes and processing parameters detection show that the accuracy of measurement technology link, in order to test Research conditions provide the basis

Finally , The paper has carried on the analysis summary to this technical processing craft, proposed that the existing craft plan existence's question and the consummation measures, and proposed to the following research application conceives and forecasts

Key words: Ultrasonic machining ,Electrochemical machining ,Ultrasound - ECM machining, Hard metal

目 录

摘 要………………………………………………………………………1

Abstract ……………………………………………………………………2

目 录………………………………………………………………………3

绪 论……………………………………………………………5

1.1 特种加工技术概述…………………………………………………………5

1.2 硬质合金的特性……………………………………………………………6

1.3 课题研究目的及内容………………………………………………………6

第二章 超声加工和电解加工………………………………………………………7

2.1 超声加工原理及特点…………………………………………………7

2.2 电解加工原理及特点……………………………………………………8

2.3 超声电解复合加工原理…………………………………………………10

2.4 本章小结………………………………………………………………… 13

第三章 超声电解复合加工试验系统构建………………………………………14

3.1 复合加工机理……………………………………………………………14

3.2 复合加工技术优势………………………………………………………15

3.3 构建实验系统……………………………………………………………16

3.4 变幅杆设计与制作………………………………………………………18

3.5 极工具头设计……………………………………………………………20

3.6 工艺试验…………………………………………………………………22

3.6.1 试验材料…………………………………………………………22

3.6.2 工具阴极及变幅杆………………………………………………22

3.6.3 超声磨料…………………………………………………………22

3.6.4 电解液……………………………………………………………23

3.6.5 加工电参数…………………………………………………… 23

3.6.6. 超声功率……………………………………………………23

3.6.7.超声频率……………………………………………………23

3.6.8 试验步骤……………………………………………………24

3.6.9 硬质合金的单一超声加工…………………………………24

3.6.10 硬质合金YT15超声复合电解加工试验 …………………26

3.6.11 硬质合金YG8超声复合电解加工试验……………………28

3.6.13 本章小结……………………………………………………32

第四章 总结与展望 ……………………………………………………33

致 谢 ………………………………………………………………………34

参考文献 ………………………………………………………………………35

1.1 特种加工技术概述

制造技术历史悠久,是人类生存与发展的基础及社会物质财富的主要来源,对人类的生产和物质文明起着极大的作用。18世纪70年代,英国发明了蒸汽机,由于当时还不能制造高精度的气缸,而迟迟不能转化为生产力。直至气缸镗床的出现,这一发明才得以广泛应用,从而导致第一次产业革命。不言而喻,新产品的研究开发,科学技术和社会经济文化的发展,无不与制造技术息息相关。然而,以后的近200年,人们一直是采用传统加工方法,并利用机械能和切削力来切除工件金属而达到制造要求的。起加工实质是“以硬对软”。

本世纪40年代,前苏联曾发明电火花加工。人们初次脱离了传统加工的旧轨道,利用电能、热能,在不产生切削力的情况下,以低于工件金属硬度的工具去移除工件上多余的部位,成功地获得了“以柔克刚”的技术效果。

自本世纪50年代以来,特别是近一二十年,由于材料科学、高新技术的发展和激烈的市场竞争、发展尖端国防及科学研究的急需,不仅新产品更新换代日益加快,而且产品要求具有很高的强度重量比和性能价格比,并正在朝着高速度、高精度、高可靠性、耐腐蚀、高温高压、大功率、尺寸大小两极分化的方向发展。为此,各种新材料、新结构、形状复杂的精密机械零件大量涌现、,对机械制造业提出了一系列迫切需要解决的新问题。例如,各种难切削材料的加工;各种形状复杂、尺寸或微小或特大、精密零件的加工;薄壁、弹性元件等低刚度、特殊零件的加工等。对此,采用传统的加工方法十分困难,甚至无法加工。于是,人们一方面通过研究高效加工的刀具和刀具材料、自动优化切削参数、提高刀具可靠性和在线刀具监控系统、开发新型切削液、研制新型自动机床等各种途径,进一步改善切削状态、提高切削加工水平,并解决了一些问题;另一方面,则冲破传统加工方法的束缚,不断地探索寻求心的加工方法,于是一种本质上区别于传统加工的特种加工变应运而生。后来,由于新颖制造技术的进一步发展,人们从广义上来定义特种加工,即将电磁声光化学等能量或其组合施加在工件的被加工部位上,从而实现材料被去除、变形、改变性能或被镀覆的非传统加工方法统称为特种加工(NTM, Non-Traditional Machining)。它是一种涉及多学科、学科交叉融合的先进制造技术,具有才传统加工所无可比拟的特点[1]。

.1.2 硬质合金的特性

硬质合金是由硬度很高的难熔金属碳化物(W C 、TiC 、TaC 和 NbC 等)和金属粘结剂(c0、Ni、M o)用粉末冶金的方法制成的材料 ,硬质合金中的碳化物都具有硬度高、熔点高、化学稳定性和热稳定性好等特点。采取普通的切削加工方法来加工硬质合金材料简直是无法想象的。有关资料表明,超声加工对于玻璃、陶瓷等非金属脆性材料具有很高的加工精度和加工效率,加工表面的表面质量也很好,但用来加工硬质合金材料,其加工效率较低,加工工具局部损耗较大等缺 陷。所 以对于硬质合金材料基本不采用超声加工方法,通常仍以电解加工或 电火花加工的方法进行零件或模具加工。电解加工适合于包括硬质合金的大多数金属材料的成形加工,可获得较高的加工速度,较好的表面粗糙度(Ra= 0.16 —1.25 m ),但与超声加工所得到的表面粗糙度 (Ra = 0.1 —1 m )相 比要差些。显然,采用超声加工、电解加工的方法来加工硬质合金具有各 自的优点和缺点。将两种加工方法进行适当的结合,即采用超声电解复合加工的方法 ,既保证电解加工的高效性 ,得到很高 的加工速度,又保持了超声加工的较好加工精度和表面粗糙度。

1.3 课题研究目的及内容.

随着科学技术的发展,具有三维型面的难加工材料的应用越来越广泛,普通的机械加工难以满足要求,而超声波加工不仅能加工硬质合金、淬火钢、陶瓷、半导体锗和硅片等硬脆材料,电解加工具有效率高、电极无损耗,表面质量好等优点,特别适用于导电性难加工材料的三维型面加工。

超声加工结合电化学加工,利用超声作用对电解加工过程的改善,可以提高超声加工的效率,减小电极损耗,提高电解加工的精度,具有技术复合综合技术优势。

本课题本课题探讨硬质合金材料超声加工特性,并进行超声加工工具及工艺设计,进行超声参数试验及优化,为其实际应用建立工艺基础。2.1 超声加工的原理及特点

2.1.1 超声加工的基本原理

超声加工是利用工具端面作超声频振动,通过磨料悬浮液加工硬脆材料的一种特种加工方法,超声加工的基本原理如图1-2所示。超声加工时,在工具1和工件2之间加入水(或油等)和磨料混合的悬浮液3,并使工具以适当的压力F轻轻压在工件上。超声换能器6产生高达16000Hz以上的超声频率作纵向振动,由于弹性杆(弹性杆使振幅产生一定的放大变化,通常称其为变幅杆)的作用,振幅被放大到0.05~0.1mm左右,驱动工具端面作超声振动,迫使工作液中悬浮磨料的磨粒以很大的速度和加速度不断地撞击、抛磨被加工工件表面,把被加工工件表面的材料粉碎成很细的微小颗粒,从工件上被打击下来。虽然每一次打击下来的材料很少,但每秒打击的次数高达16000次(与超声频率有关)以上,所以仍有一定的加工速度。 与此同时,工作液受工具端面超声振动作用而产生的高频、交变的液压正负冲击波和“空化”作用,迫使工作液“钻”入被加工材料的微细缝隙处,从而更加剧了机械破坏作用。所谓“空化”作用,是指当工具端面以很大的加速度离开工件表面时,加工间隙内形成较大的负压和局部真空,使得工作液内瞬间形成很多微空腔,当工具端面以很大的加速度接近工件表面时,空泡又重新闭合,又引起较强的液压冲击波,上述作用迅速地、反复地施加在工具与工件之间微小间隙内的工作液里,可以大大强化加工过程。此外,正负交变的液压冲击也使悬浮工作液在加工间隙中强迫循环,带动磨料运动,使部分变钝了的磨粒及时得到更新。

由此可见,超声加工是磨粒在超声振动作用下的机械撞击和抛磨作用以及超声空化作用的综合结果,其中,磨粒的机械撞击作用是占主导地位的。本质上,材料去除的能量是机械能。由于超声加工基于局部撞击作用,所以当受到撞击作用时,越是硬脆的材料,其受破坏的程度越大,越容易进行超声加工。相反,脆性和硬度不大的韧性材料,由于它对撞击能量的吸收、缓冲作用而难以实施超声加工,或者说加工效果很不理想。所以,这一性质常利用在工具材料选择上,要求它既能撞击磨粒,又不至于使自身受到很大的破坏,一般选择塑性较好的材料,通常采用45钢或弹簧钢等材料作为工具材料较合适。

2.1.2 超声加工的基本特点

1. 超声加工适合于加工各种硬脆材料,特别是不导电的非金属材料,例如玻璃、陶瓷(氧化铝、氮化硅等)、石英、锗、硅、石墨、玛瑙、宝石、金刚石等材料。在理论上,对于导电的硬脆金属材料如淬火钢、硬质合金等,也能进行加工,但加工效率较低。

2. 由于工具的运动轨迹通常为直线,工具可用相对较软的材料制造且可以制成较复杂的形状,可以加工具有异型截面的形状、具有阶梯的通孔、盲孔等;不需要使工具和工件作比较复杂的相对运动,在一般情况下,超声加工机床的结构比较简单,操作、维修都很方便。

3. 由于去除加工材料是靠粒度极微小的磨料瞬时、局部的撞击作用以及超声空化作用,所以工件表面的宏观切削力很小,切削应力、切削热很小(即使产生很小的切削热也会被磨料悬浮液及时带走),不会引起变形及烧伤,因而零件的表面粗糙度较好,一般可达Ra(1~0.1)μm,加工精度达到(0.01~0.02)mm,而且可以加工薄壁、窄缝、低刚度的零件[3-4]。

超声加工的局限性:

1超声加工面积较大时,超声加工效率有明显的降低;其次超声加工很难加工韧性较大金属材料(工具钢、硬质合金等);

2超声加工圆柱形孔深度一般以工具直径的5倍为限,对于深径比较大的深小孔加工很困难

3超声加工工具在磨料的抛磨下有损耗,同时,磨粒使工具与工件之间存在间隙,因此,精加工时要考虑工具损耗及磨粒直径大小对加工精度的影响,工具设计中应给予合理补偿。

参考文献

[1]刘晋春,赵家齐. 特种加工. 北京:机械工业出版社,1995

[2]苑伟政,马炳和. 微机械与微细加工技术 . 西安:西北工业大学出版社,2000.

[3]朱荻. 纳米制造技术与特种加工. 2001年中国机械工程年会特种加工技术论文集.北京:机械工业出版社,2001

[4]袁哲俊,王先逵. 精密和超精密加工技术. 北京: 机械工业出版社,1999.7

[5]胡传炘主编.夏志东副主编. 特种加工手册. 北京:北京工业出版社, 2001

[6]张云电著.超声加工及其应用.北京:国防工业出版社,1995

[7]超声加工及处理.上海市物理学会声学委员会编.上海:上海市科学技术编译馆,1962

[8]曹风国主编.超声加工技术.北京:化学工业出版社,2005

[9]余承业等主编.特种加工新技术.北京:国防工业出版社,1995

[10]周旭光等主编.特种加工技术.西安:西安电子科技大学出版社,2004

[11] Hu P , Zhang J M , Pei ZJ . Modeling of material removal rate in rotary ultrasonic machining : designed experiments. Journal of Material Processing Technology , 2002 ,129 :339~344

[12] Hocheng H , Kuo K L. Fundamental study of ultrasonic polishing of mold steel. International Journal of Machine Tools &Manufacture , 2002 ,42 : 7~13

[13] Thoe T B , Aspinwall D K, Killey N. Combined ultrasonic and electrical discharge machining of ceramic coated nickel alloy. Journal of Materials Processing Technology , 1999 ,92~93 : 323~328

川公网安备: 51019002004831号

川公网安备: 51019002004831号