掘进机履带行走机构的结构设计

掘进机履带行走机构及行走减速器的行星传动设计【优秀毕业设计】【word+3张CAD图纸全套】

【带任务书+开题报告+实习报告】【56页@正文17000字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

任务书.doc

实习总结.doc

开题报告.doc

掘进机行走部装配图.dwg

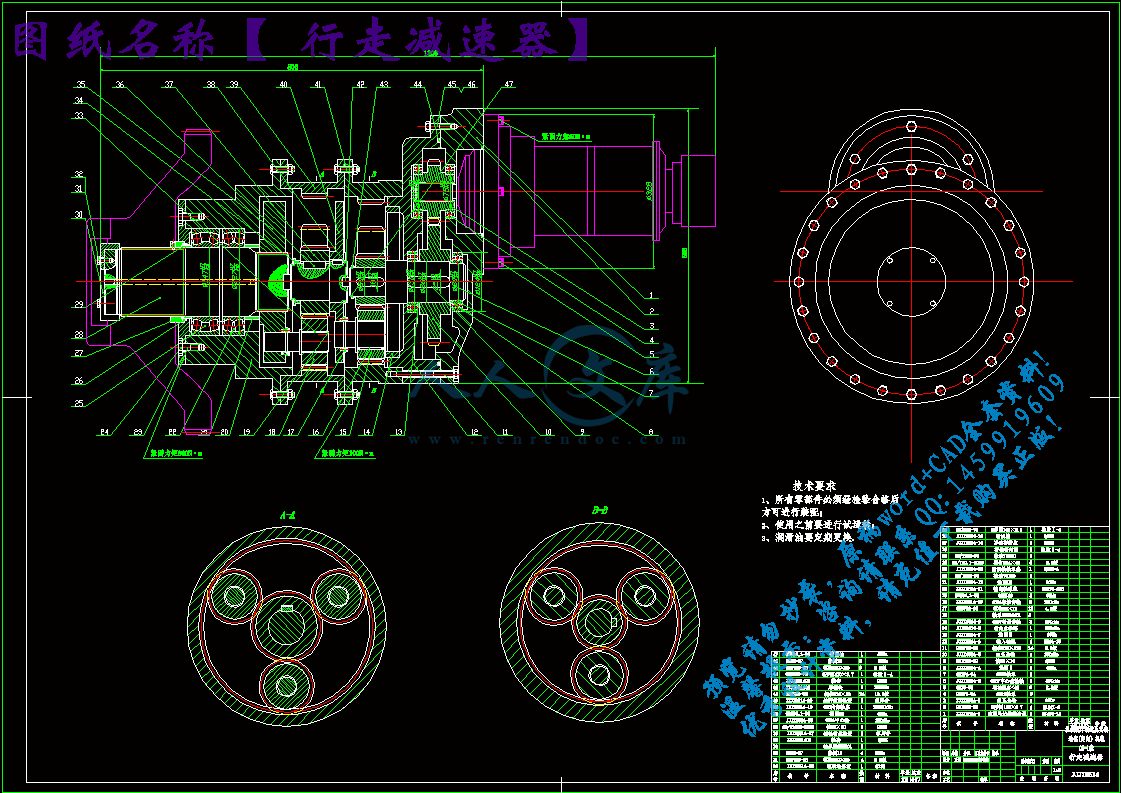

行走减速器.dwg

说明书.doc

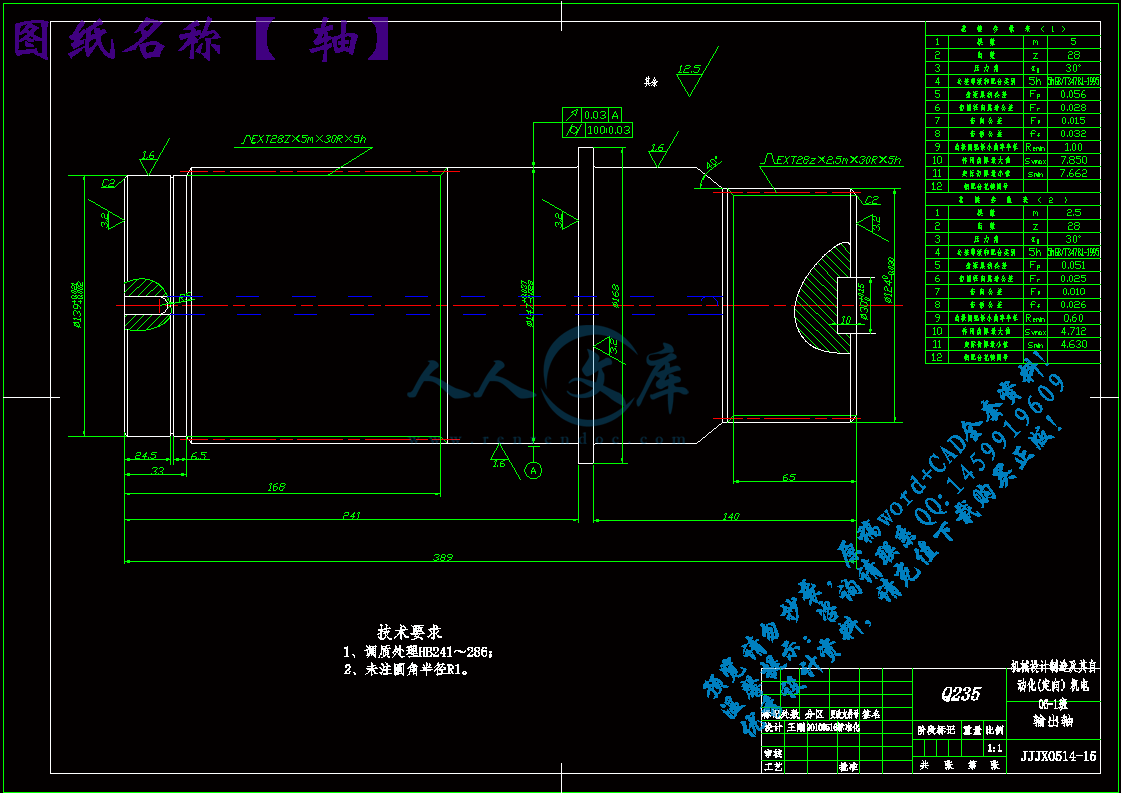

轴.dwg

任务书

一、设计题目: 掘进机履带行走机构的结构设计

二、设计的主要内容:

说明书:1、中英文摘要、中英文目录;2、掘进机行走部方案比较;3、掘进机行走部的总体结构设计4、.减速器的结构设计与计算;5、相关零部件选择及校核。

图纸:1、行走部总装配图A0一张;2、行走部减速器A0一张;3、主要零部件图(手绘图1张)。

四、设计目标:

设计参数:机重40000kg,行走速度6.6m/min,行走部接地长度440cm,行走部接地宽度59.5cm.综合运用知识,多种方案比较,确定方案,满足设计参数要求。

摘 要

掘进机是一种较先进的井下掘进设备。行走机构由履带、支重轮、托链轮、引导轮、驱动轮、张紧装置、行星齿轮减速器、液压马达和履带架等部分组成。

按照掘进机行走部及行走减速器的工作原理进行初步设计。在此基础上通过对此题目的分析以及对一些相关书籍和文献的查阅,进一步研究掘进机行走部的设计及行走减速器的设计原理。设计重点应在于行走部的履带行走机构设计及行走减速器的行星传动设计。首先阐述行走部的履带行走机构的一般结构,简易的叙述总体方案设计,其次对减速器进行细致的设计,包括行星减速器的选择、计算、校核。

通过研究掘进机行走部及行走减速器的基本原理,获得了大量有关设计掘进机行走部及行走减速器的要领。

关键词:掘进机;行走机构;减速器

Abstract

Boring machine is a more advanced underground boring equipment. Travel agencies from the track, supporting wheels, asked sprocket, guide wheel, driving wheel, tensioning device, planetary gear reducer, hydraulic motors and track aircraft components.

In accordance with the driving and walking to walking part reducer preliminary design works. Based on this analysis and through this topic a number of books and ocuments on access, further driving to walking part of the design and running gear reducer design principles. Design should focus on running the Department of Design and crawler running gear reducer planetary transmission design. First, the Department set to walk the general structure of crawler, a simple description of the overall rogram design, followed by a careful design of the reducer, planetary reducer selection, calculation and check.

Department of walking through the tunnel boring machine and the basic principles of running reducer to obtain a lot of walking part of the design driving and walking reducer essentials.

Key words:Boring machine; Travel agencies; Reducer

目 录

摘 要I

AbstractII

第1章 绪论1

1.1 问题的提出1

1.2 国内外发展状况1

1.3 悬臂式掘进机行走机构的发展特点3

1.4 悬臂式掘进机行走机构的发展趋势4

第2章 方案论证5

2.1 驱动方式的分析6

2.1.1 液压驱动6

2.1.2 电驱动6

2.2 传动方式分析与选择6

第3章 掘进机总体结构设计9

3.1 行走部的工作要求9

3.2 掘进机行走部的组成及行走原理9

3.2.1 掘进机行走部的组成9

3.2.2 掘进机的行走原理10

3.3 行走机构的型式选择11

3.3.1 行走型式的选择11

3.4 行走机构的设计计算11

3.4.1 履带节距的计算11

3.4.2 履带牵引力的计算12

3.5 行走机构各种阻力计算13

3.6 驱动轮各主要参数的确定14

3.7 行走机构液压马达的选择15

3.8 重轮的设计计算17

3.9 张紧装置18

第4章 行走减速器的设计计算19

4.1 行走减速器方案的确定19

4.1.1 输出轴的转速计算19

4.1.2 传动比的分配20

4.1.3 圆柱齿轮传动部分的计算21

4.2 一级圆柱齿轮传动圆柱齿轮的设计计算22

4.2.1 选定齿轮类型、精度等级、材料及齿数22

4.2.2 按齿面强度设计23

4.2.3 根据弯曲强度设计26

4.2.4 几何尺寸计算28

4.3 行星齿轮传动的设计计算说明29

4.3.1 行星齿轮传动的概述29

4.3.2 行星齿轮传动方式的选择29

4.3.3 传动比的分配30

4.3.4 高速级计算31

4.3.5 低速级计算34

4.4 轴的设计计算38

4.4.1 轴的概述38

4.4.2 轴材料的选择38

4.4.3 各轴的计算39

4.4.4 轴的校核41

4.5 轴承的选择42

4.5.1 滚动轴承类型的选择42

4.5.2 润滑与密封43

4.5.3 滚动轴承的校核计算44

4.6 键的选用45

4.6.1 键的选择45

4.6.2 键的校核46

结论48

致谢49

参考文献50

第1章 绪论

1.1 问题的提出

掘进机采用履带行走机构,它支撑机器的自重和牵引转载机行走,当掘进作业时,它承受切割机构的反力、倾覆力矩和动载荷。行走机构的设计对整机正常运行、通过性能和工作稳定性具有

重要作用。通过对掘进机行走结构进行结构研究分析,借鉴国内外先进技术,结合煤矿生产实际,使其满足煤矿高产高效生产的需要。悬臂式掘进机行走机构是煤矿掘进巷道常用设备,它的发展使得矿井巷道的掘进速度和效率大幅度提高[1]。

随着采煤技术的发展、煤矿生产规模的扩大,我国大型煤矿井下大都开始采用全煤巷布置开采方式,此外采煤工作面的推进速度也越来越快,因而使得煤矿井下煤巷掘进工作量大幅度增大,

因而对掘进机的工作效率提出了较高的要求,客观上要求掘进机的工作性能要好,掘进作业的推进速度要快。但是,我国掘进机与国外掘进机相比较,在技术性能和可靠性等方面还有相当大的

差距,需要加快掘进机的整机研究、设计和生产,迎头赶上国际先进水平。鉴于此,我们必须加大对掘进机的研究。

掘进机是具有截割、装载、转载煤岩,并能自己行走,具有喷雾除尘等功能,以机械方式破落煤岩的掘进设备,有的还具有支护功能。主要结构包括工作机构、装载机构、输送机构、行走机

构和转载机构,根据所掘断面的形状分为全断面掘进机和部分断面掘进机[2]。前者适用于直径一般为2.5—10M的全岩巷道、岩石单轴抗压强度50—350MPa的硬岩巷道,可一次截割出所需断面

,且断面形状多为圆形,主要用于工程涵洞几隧道的岩石掘进;后者一般适用于单轴抗压强度小于60MPa的煤、煤—岩、软岩水平巷道,但大功率掘进机也可用于单轴抗压强度达200MPa的硬岩

巷道,一次仅能截割断面一部分,需要工作机构多次摆动,逐次截割才能掘进所需断面,断面形状可以是矩形、梯形、拱形等多种形状,在煤矿生产中普遍使用悬臂式掘进机[3]。

1.2 国内外发展状况

国内掘进机发展概况与现状

我国的悬臂式掘进机的发展主要经历了三个阶段。

第一阶段:60年代初期到70 年代末,这一阶段主要是以引进国外掘进机为主,也定型生产了几种机型,在引进的同时进行消化吸收,主要以切割煤的轻机型为主[4]。主要以当时煤炭科学研究总

院太远分院研制的1型2型和3型为代表,为我国悬臂式掘进机第二阶段的发展打下了良好的技术基础。这一阶段掘进机的主要特点是重量轻、体积小、截割能力弱、技术含量偏低,适应煤巷掘进[5]。

第二阶段:70年代末到90年代初,为消化吸收阶段。这一阶段我国不但从英国、奥地利等国引进掘进机进行消化吸收,同时还与国外合作生产了几种悬臂式掘进机并逐步地实现了国产化,其典型的代表是与奥地利、日本合作生产的AM50 型及S100-41型,其后,我国自行设计制造了几种悬臂式掘进机,其典型代表是EMA -30 型及EBJ -100 型。这一阶段悬臂式掘进机的特点是:可靠性较高,已能适应我国煤巷掘进的需要;半煤岩巷的掘进技术已达到相当的水平;出现了重型机,中型掘进机型号日趋齐全[6]。

第三阶段:由90年代初至今,为自主研发阶段。这一阶段中型悬臂式掘进机发展日趋成熟,重型机型大批出现,悬臂式掘进机的设计与制造水平已相当先进,并且具备了根据矿井条件实现个性化设计的能力, 这一阶段的代表机型较多,主要有EBJ 型、EL 型及EBH 型。这一阶段悬臂式掘进机的特点是:设计水平较为先进,可靠性大幅提高,功能更加完善,功率更大,一些高新技术已用于机组的自动化控制并逐步发展全岩巷的掘进[7,8]。

经过三阶段的发展,我国悬臂式掘进机的设计、生产、使用进入了一个较高的水平,已跨入了国际先进行列,可与国外的悬臂式掘进机媲美。

国外掘进机发展概况与现状

早在上世纪30年代,德国、前苏联、英国、美国等就开始了煤矿巷道掘进机的研究。40年代生产了世界上第一台悬臂式掘进机,50年代初现代掘进机雏形出现,代表就是匈牙利研制的采

用履带行走机构的F4型悬臂式掘进机,这种机型除采用横轴截割方式和调动灵活的铲板和星轮转载机构,并采用了刮板运输机转运物料。

二十世纪末期以来,在新技术革命的带动下,煤矿开采和加工利用技术迅速发展。先进采煤国家积极应用机电一体化和自动化技术,研制开发了大功率、高性能的开采与掘进装备,广泛应用计算机技术实现了矿井生产过程的自动化,实现了矿井的高产高效和集约化生产。

美、澳、英、德等国家研制开发了机电一体化、自动化新型采掘设备。这些设备采用微机监测监控、自动化控制、机电一体化设计等先进技术,在增加传动功率、提高生产能力的同时,设备功能内涵发生重大突破,并在计算机控制技术支持下实现了煤矿生产过程的自动化控制。综采成套设备的生产能力已经达到3000t/h以上,在适宜的煤层条件下,采煤工作面可实现年产5~10Mt,出现了“一矿一面、一个采区、一条生产线”的高效集约化生产模式。发达采煤国家已经实现了从普通综采机械化生产向高产高效集约化生产的过渡[9,10]。1.3 悬臂式掘进机行走机构的发展特点悬臂式掘进机行走机构的发展是紧紧围绕着我国矿井生产的实际条件、现场的需要及设计、制造的工艺水平而不断进行的,其发展主要有以下几个特点。

1. 驱动功率的不断提高

为适应更大范围的工作要求,悬臂式掘进机的驱动功率不断增大,由最初的100 kW以下的轻型机型增加到现在的中型机型的132-200 kW,重型机型可达200kW以上。

参考文献

1 毛君,吴常田,谢苗.浅谈悬臂式掘进机的发展及趋势[J].中国工程机械学报,2002.2:37

2 王运敏.中国采矿设备手册[M].科学技术出版社,2007.9:1425

3 马跃.谈我国悬臂式掘进机的发展及趋势[J].煤,2006.2:137

4 吴翠艳,黄世功.悬臂式掘进机发展与展望[J].水力采煤与管道运输,1997.3:12

5 李建英.臂式掘进机在我国铁路隧道施工中的应用前景[J].铁道建筑技术,2001.2:6

6 汪昌龄,韩崎.我国掘进机发展分析[J].煤矿机械,1997.2:94-102

7 煤炭科学研究院太原分院编.国外掘进机[M].煤炭工业出版社,1982:35

8 宁仲良.悬臂式掘进机巷道自动成形控制初探[J].煤矿机电,2004.1:7

9 陶驰东.采掘机械[M].北京:煤炭工业出版社,1993.4:1-2

10 李春海.掘进机履带式行走机构的研究[J].科学之友. 2008.3:16

11 徐灏.机械设计手册第四册[M].机械工业出版社.1993.8

12 黄口恒.悬臂掘进机[M].北京:中国矿业大学出版社,1996

13 江耕华,陈启松等.机械传动设计手册[M].煤炭工业出版社,1990.10

14 从晓霞,付宇.论齿轮传动的发展[J].河南职业技术师范学院学报,1999.4

15 徐灏.新编机械设计手册[M].机械工业出版社.1995年4月:10-154

16 曹金海.矿山机械底盘设计[M].机械工业出版社.1986年7月:96

17 濮良贵,纪名刚.机械设计[M]. 2001年第七版.高等教育出版社.2001年6月:187-208,353-362

18 徐澋.机械设计手册[M]. 2000年1月第3卷.机械工业出版社.2000.1

川公网安备: 51019002004831号

川公网安备: 51019002004831号