液压式双头套皮辊机的设计【优秀毕业设计】【word+17张CAD图纸全套】

【带实习报告+答辩ppt】【22页@正文14600字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

A0总装图.dwg

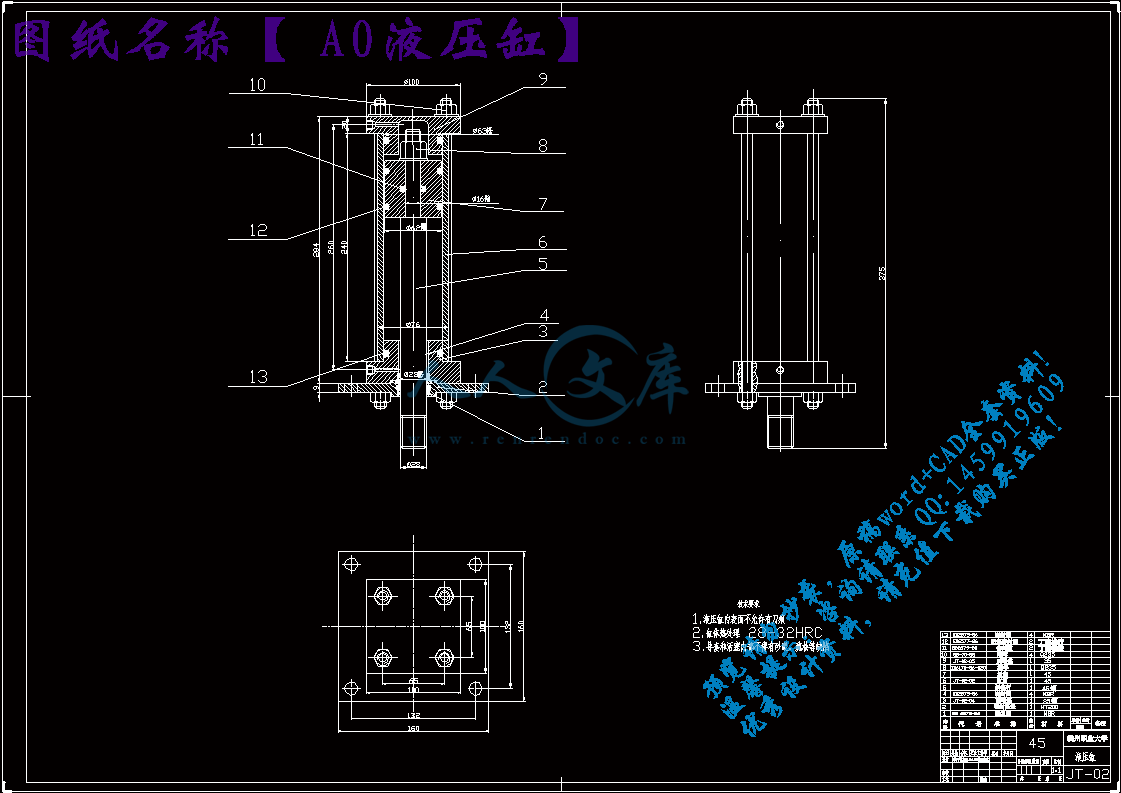

A0液压缸.dwg

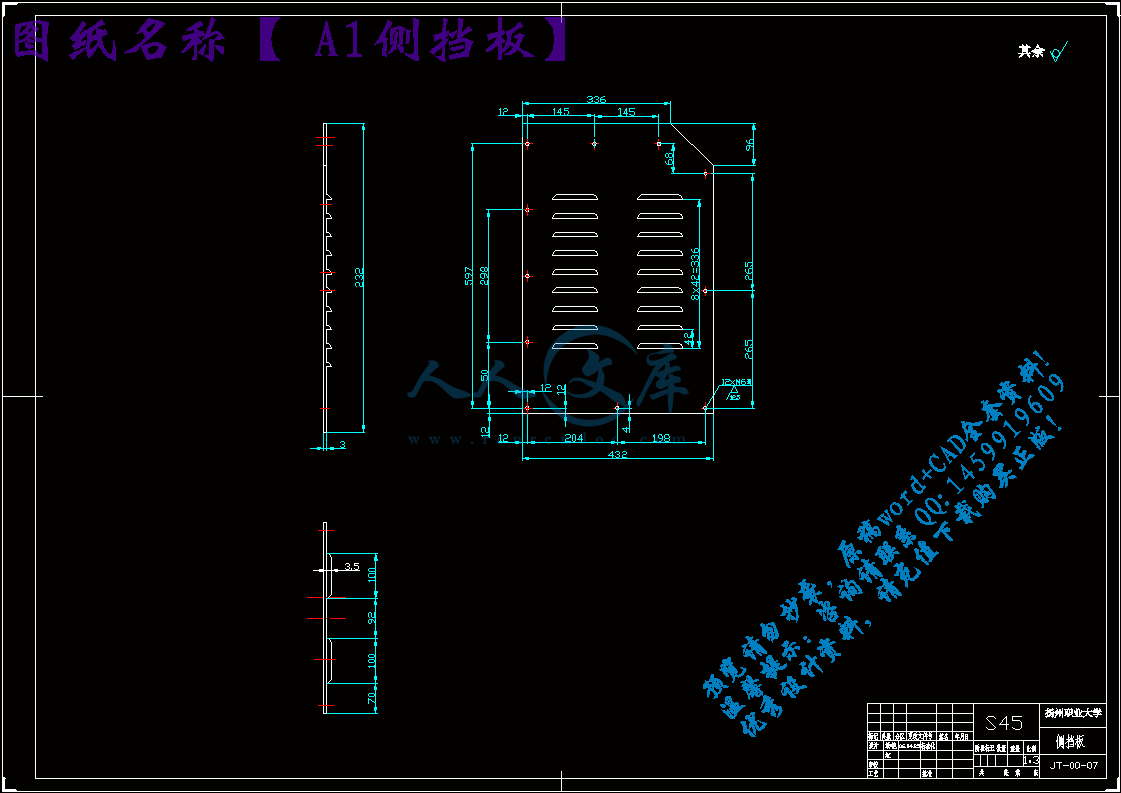

A1侧挡板.dwg

A1油箱箱体.dwg

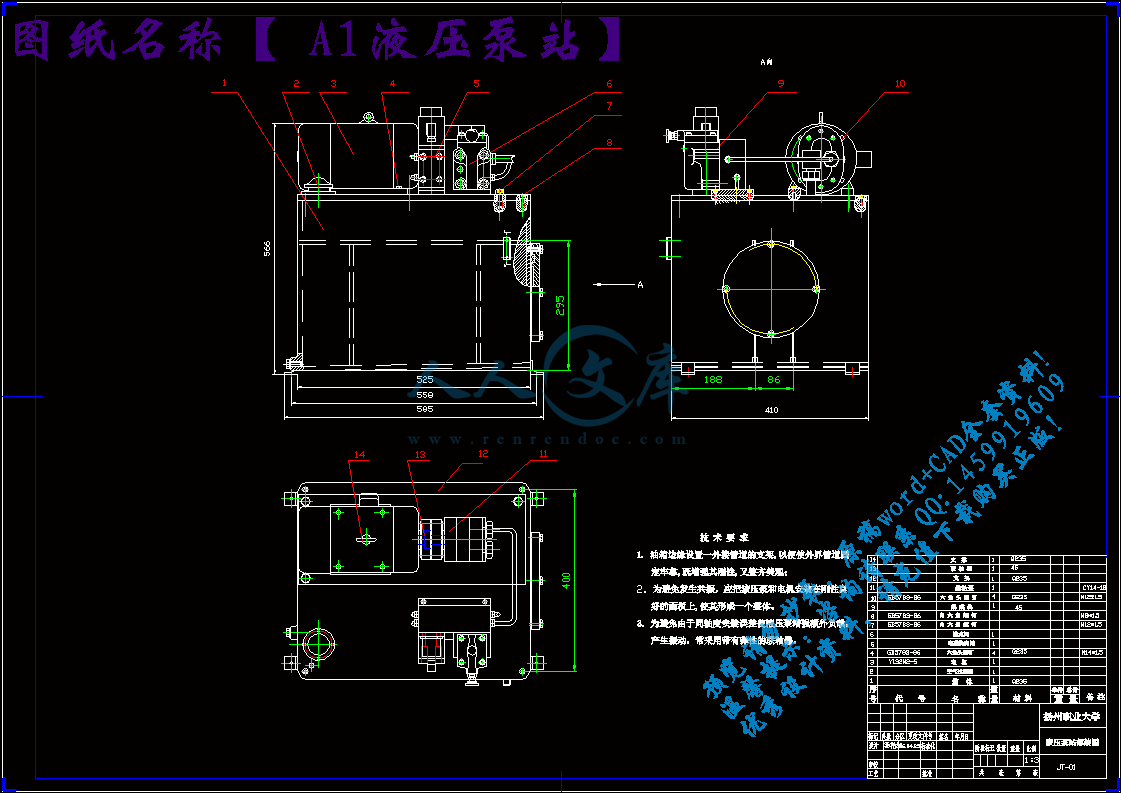

A1液压泵站.dwg

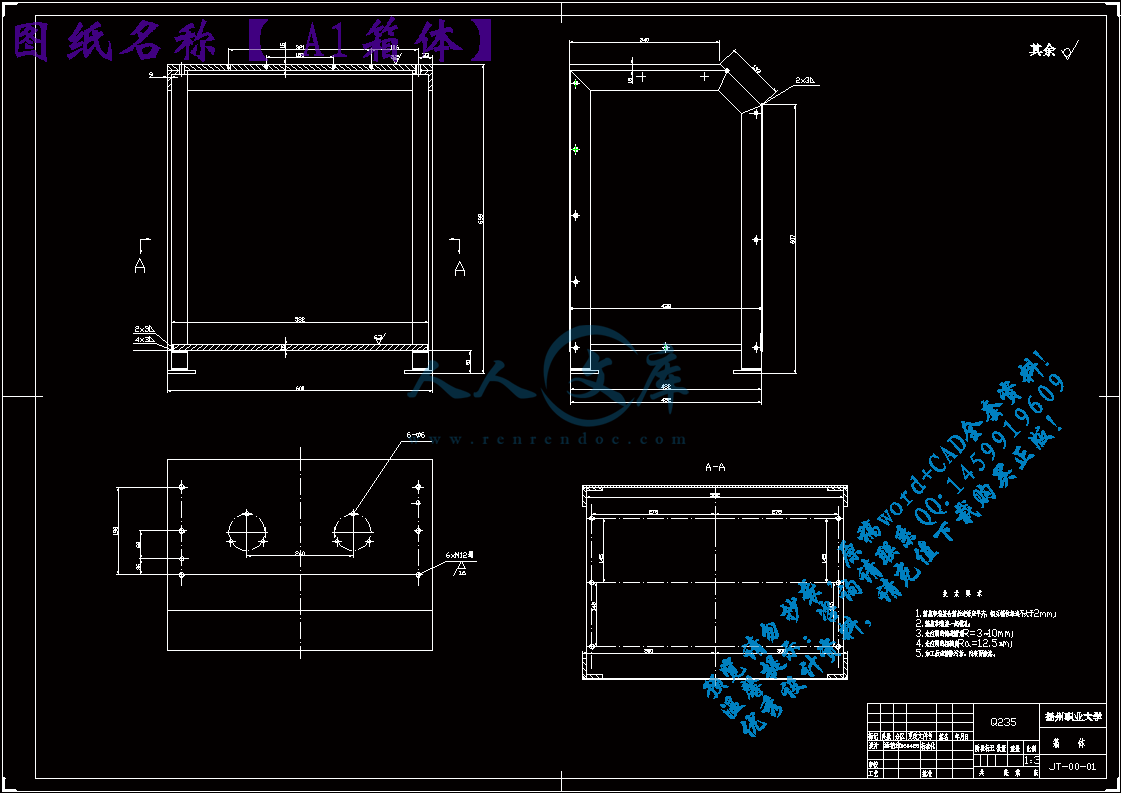

A1箱体.dwg

A2右支架.dwg

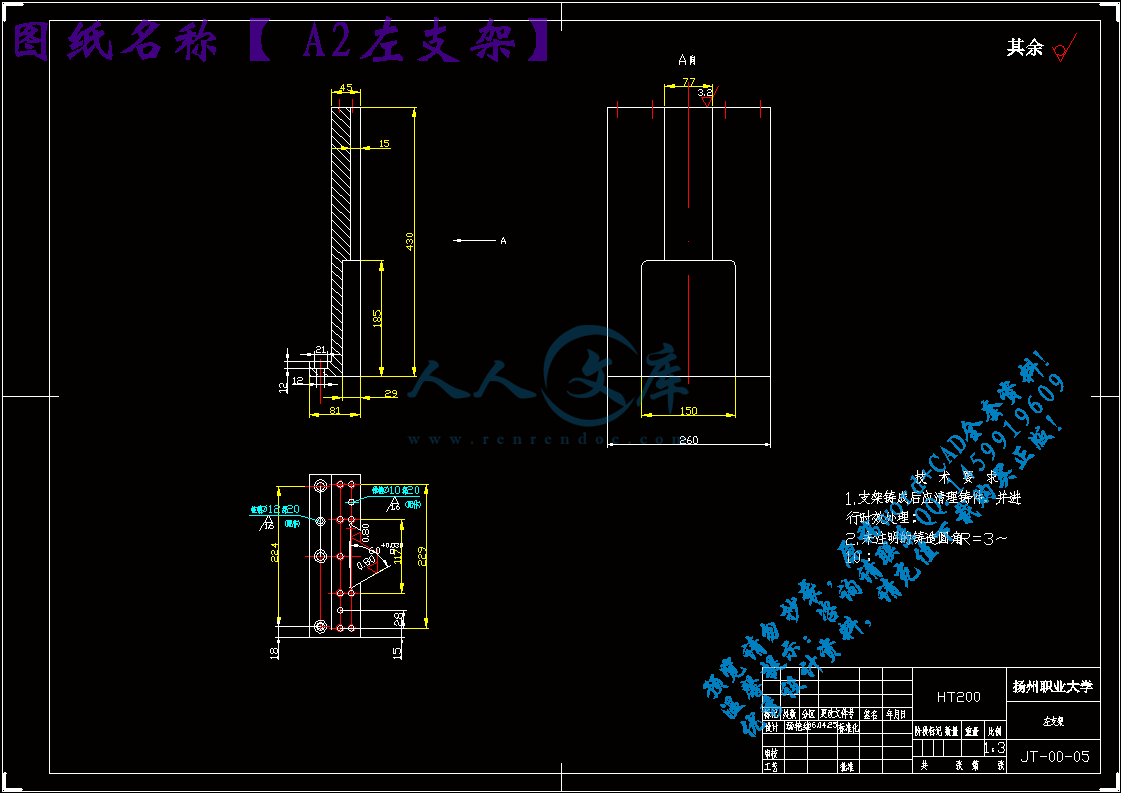

A2左支架.dwg

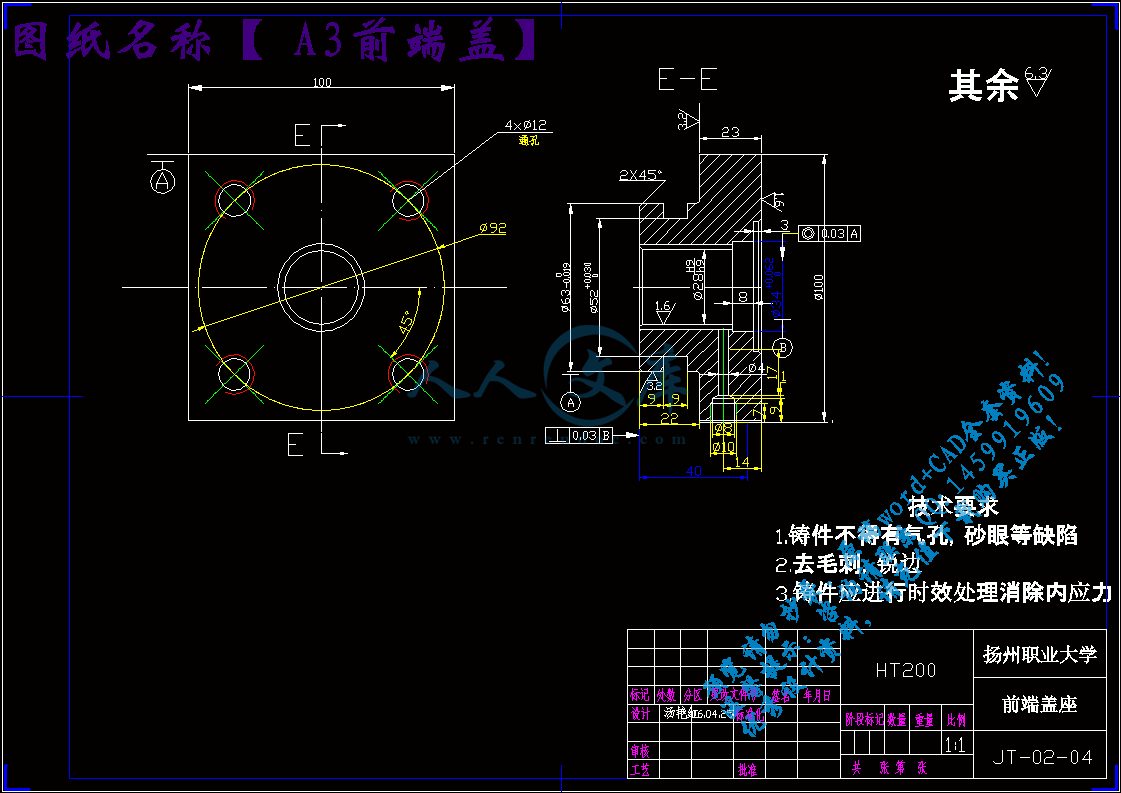

A3前端盖.dwg

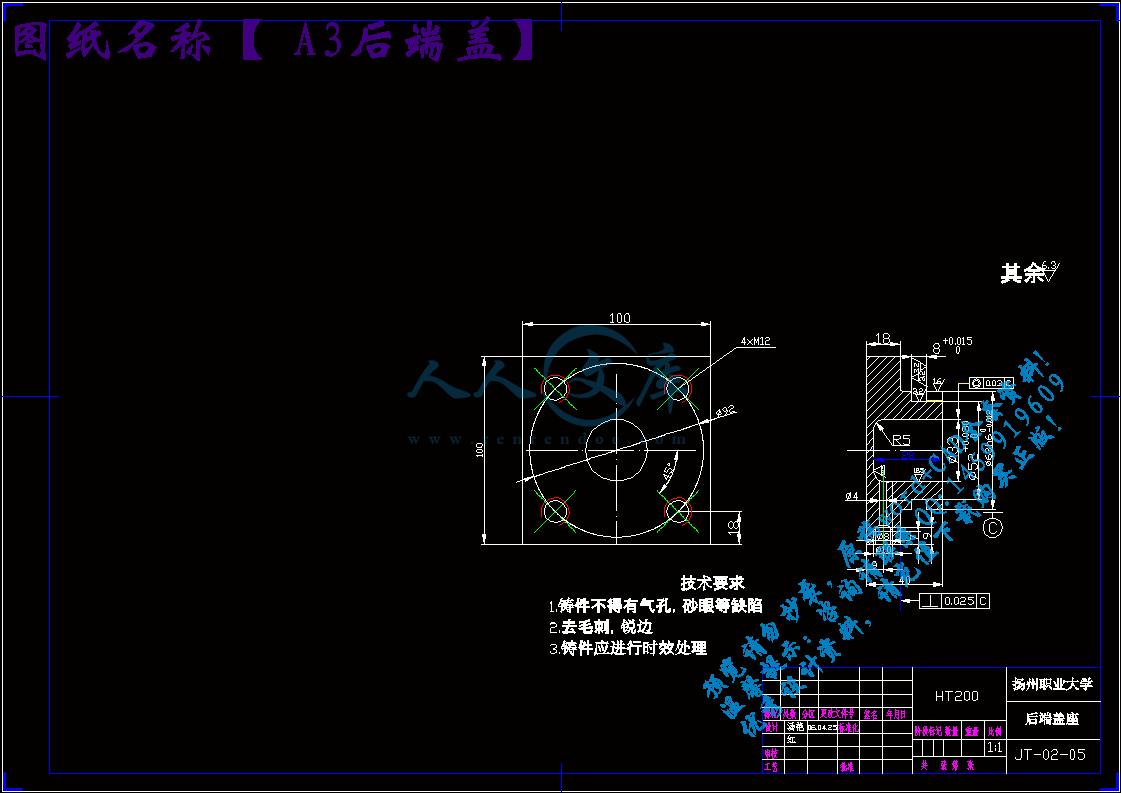

A3后端盖.dwg

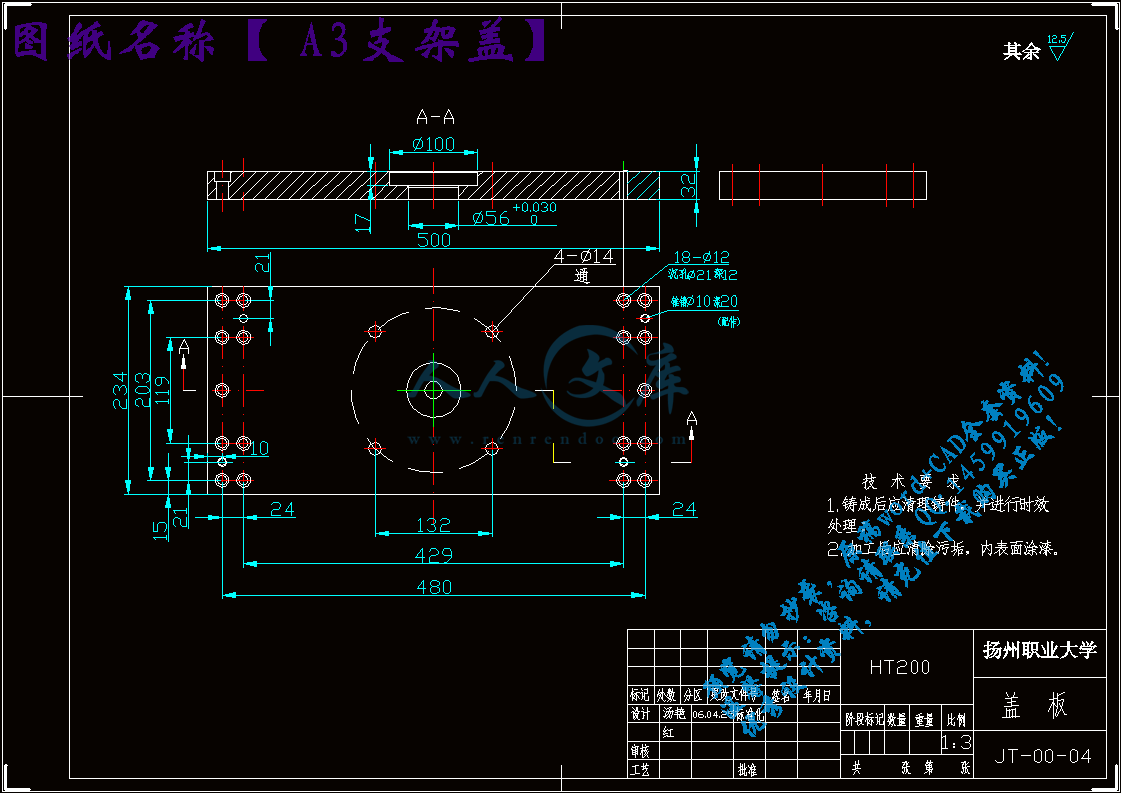

A3支架盖.dwg

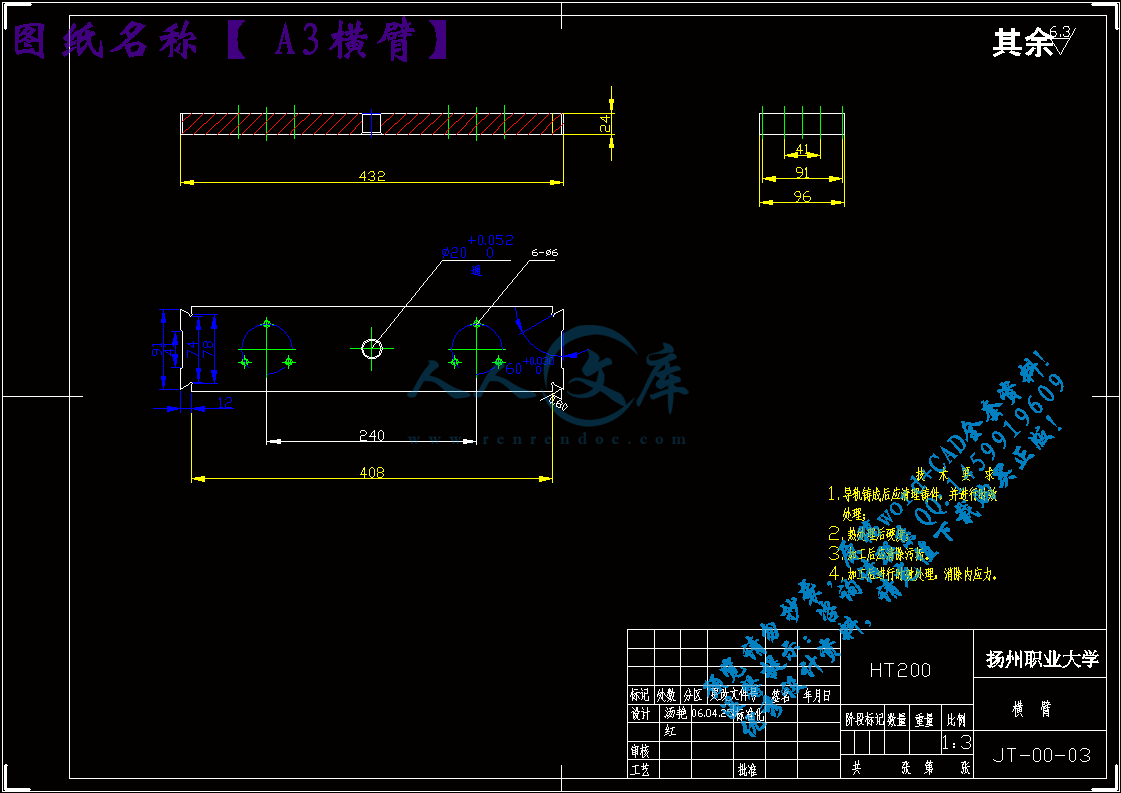

A3横臂.dwg

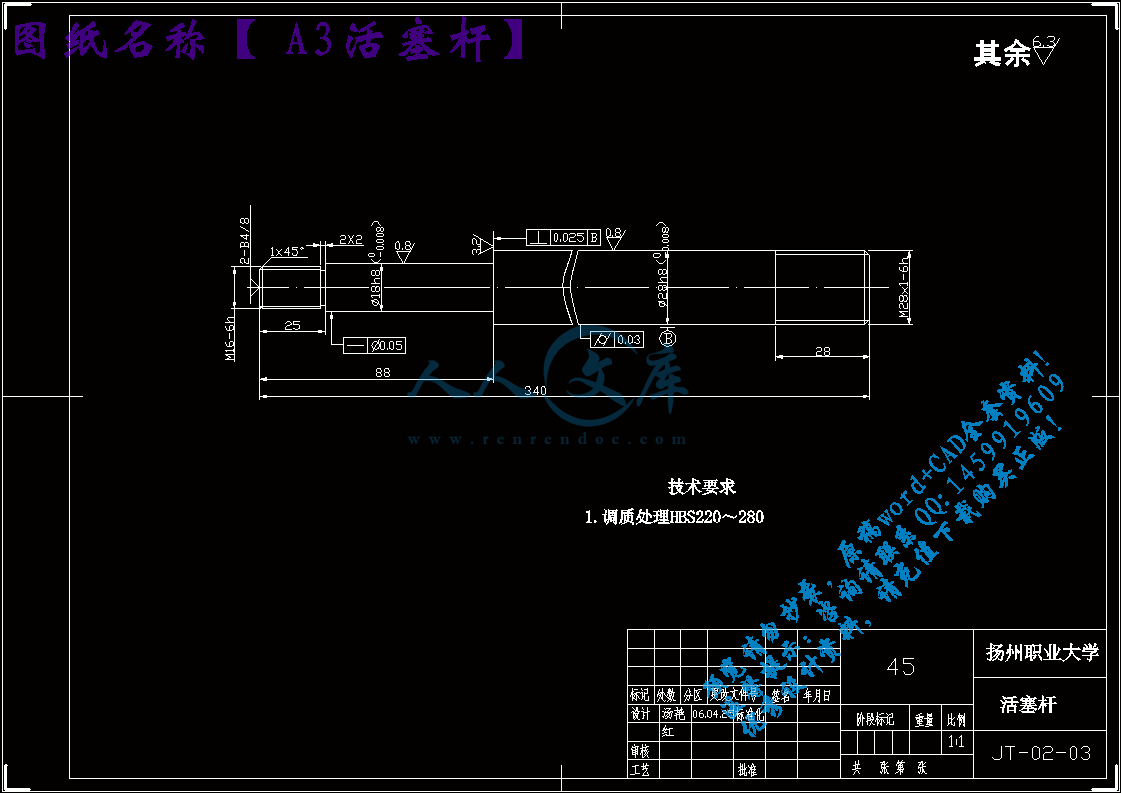

A3活塞杆.dwg

A4导向套.dwg

A4活塞1.dwg

A4液压原理图.dwg

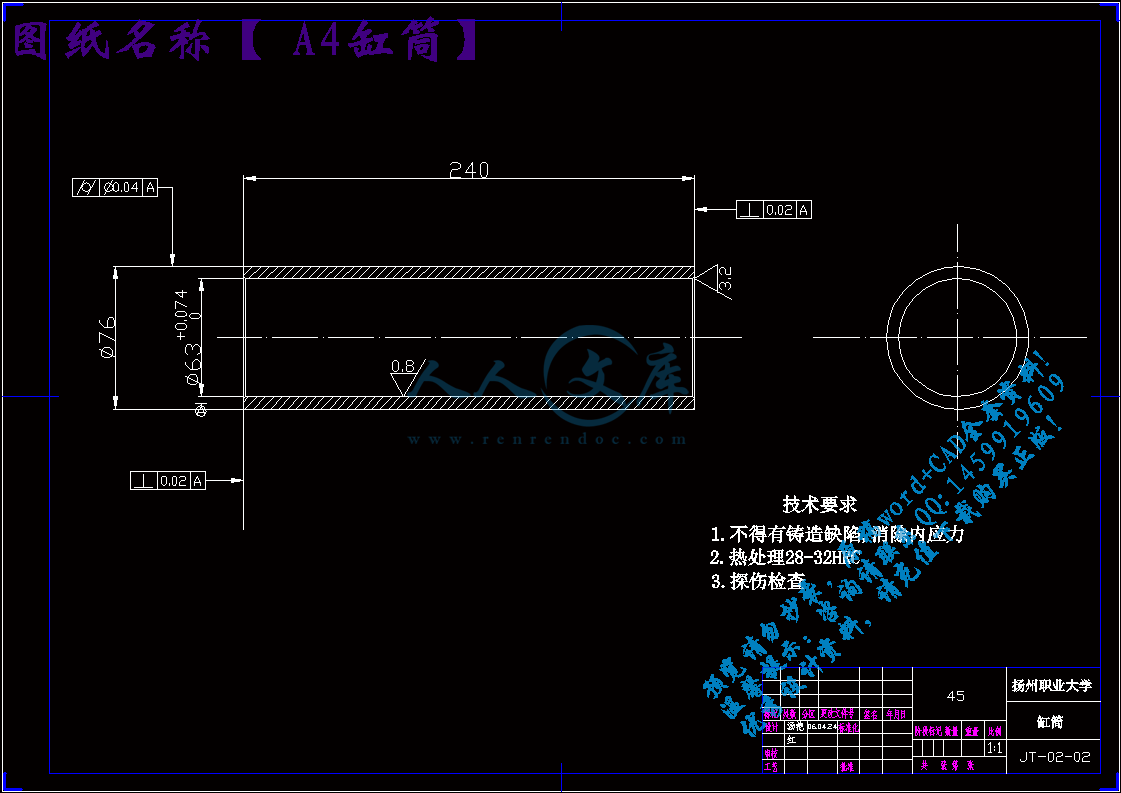

A4缸筒.dwg

实习小结.doc

封面.doc

正文.doc

答辩.ppt

答辩提纲.doc

摘 要

液压式双头套皮辊机主要是由许多通用部件和少量的专用部件组成的。本机适用于棉纺厂的精梳、并条机、粗纱机和细纱机等设备上用的各种规格丁氰皮辊的压系统来实现,达到了自动化的生产要求,并且机器在整个运行过程中套入和压出.

主要实物参照是由昆山协孚厂设制造的液压皮辊机。液压式双头套皮辊机设计,主要是完成纺织皮辊的套入和压出,是棉纺织行业的必备配套设备。

在设计技术标准上主要按照各零部件的材料选择、失效形式、设计准则、结构要求等来设计机器。液压式式双头套皮辊机主要是采用电动机带动油缸传动,同时采用丝杆带动横臂导杆在导轨上滑动,进而实现皮辊的套入和压出。本设计的主要创新点在于用液压传动系统取代了传统的机械传动,并且套皮辊机设计成双头,能同时完成两个皮辊的压入、套出。

关键词: 液压 导轨 油缸

目 录

1 前言3

1 整体方案论证4

1.1 原始数据5

1.2 机器的结构和传动原理 5

2 液压缸的设计6

2.1活塞和活塞杆的选择 7

2.2 活塞杆导向套及防尘圈的选择 7

3 液压泵的设计9

3.1 液压泵的设计根据泵的工作压力和泵的流量确定 9

4 电动机选择 9

4.1 选择电动机的类型和结构型式10

4.2 确定电动机功率及其它参数 10

5 整机及其他附件的设计 10

5.1 机体设计11

5.2 导轨设计11

5.3 其它 12

6 液压阀及其管路的选择 12

6.1 液压阀概述12

6.2 溢流阀的选择 13

6.3 方向控制阀的选用13

6.4 其它附件 13

7油箱的设计14

7.1 液压油箱的设计 14

8集成块设计17

9滤油器的选用 18

10设计说明 19

11结论19

工作总结20

参考文献 20

附件清单 21

前 言

这次我毕业设计的内容为液压式双头套皮辊机,主要实物参照是由昆山协孚厂设计制造的液压皮辊机。需要解决的问题就是完成整台液压式双头套皮辊机的工程设计。在原有机器的基础上进行改造和调整。原有是采用螺杆压下手动机构,由于效率低,劳动强度大,所以我进行改造,用液压控制,不仅能提高机械效率,还能减少劳动强度。

液压式双头套皮辊机设计,主要是完成纺织皮辊的套入和压出,是棉纺织行业的必备配套设备。我设计的套皮辊机主要靠液压方式传动,为了提高生产效率,套皮辊机设计成双头,能同时完成两个皮辊的压入、套出。

液压传动有机械传动和电力拖动系统无法比拟的优点技术无法比拟的优点。液压元件的布置不受严格的空间位置限制,系统中个部分用管道连接,布局安装有很大的灵活性,能构成用其他方法难以组成的复杂系统。液压传动系统可以在运行过程中实现大范围的无级调速。另外液压传动传递运动均匀平稳,易于实现快速启动、制动和频繁的换向。除此以外,液压传动系统操作控制方便、省力,易于实现自动控制、中远程距离控制、过载保护。与电气控制、电子控制相结合,易于实现自动工作循环和自动过载保护。 而且液压元件属机械工业基础件,标准化和通用化程度较高,有利于缩短机器的设计、制造周期和降低制造成本。

液压传动突出的优点还有单位质量输出功率大,以空气为工作介质,处理方便,无介质费用、泄露污染环境、介质变质及补充等问题。

由于液压传动是封闭的,多数情况下其元件均可由传动液压自行润滑,因此磨损很小。液压元件体积小、重量轻、标准化程度高,便于集中大批量生产,加上近年发展起来的叠装、插装技术,装配也很容易,因此造价低,比起其他机械传动,液压传动常为一种最为经济的选择。

液压传动是由17世纪帕斯卡提出的静压传递原理、18世纪末英国制造出世界上第一台水压机开始发展起来的,但液压传动在工业上被广泛采用和有较大幅度的发展却是本世纪中期以后的事情,特别是被20世纪第二次世界大战期间战争的激励,取得了很大进展,整体上经历了开关控制,伺服控制,比例控制3个阶段。比例控制技术是20世纪60年代末人们开发的一种可靠,廉价,控制精度和响应特性,均能满足工业控制系统实际需要的控制系统。当时,点液伺服技术已日益完善,但电液伺服阀成本高,应用和维护条件苛刻,难以被工业界接受。希望有一种廉价,控制精度能满足需要的控制技术去替代,这种需求背景导致了比例技术的诞生和发展。随着液压机械自动化程度的不断提高,液压元件应用数量急剧增加,元件小型化、系统集成化是必然的发展趋势。

液压控制阀在液压系统中被用来控制液流的压力、流量和方向,保证执行元件按照负载的需求进行工作。电液比例阀是比例控制系统中的主要功率放大元件,它可以根据输入的电信号大小连续地成比例地对液压系统的参量实现远距离控制、计算机控制,与伺服控制系统中的伺服阀相比,在某些方面还有一定的性能差距,但它显著的优点是抗污染能力强,大大地减少可由污染而造成的工作故障,提高了液压系统的工作稳定性和可靠性;另一方面比例阀的成本比伺服阀低,结构也简单,已或得了广泛的运用。

比例阀按主要功能分类,分为压力控制阀,流量控制阀和方向控制阀三大类,每一类又可以分为直接控制和先导控制两种结构形式,直接控制用的小流量小功率系统中,先导控制 用的大流量大功率系统中。

这些年来国内在液压件清洗设备的研制和生产方面发展很快,但使用经验表明,还存在一些需要进一步改进和完善的问题。首先是通用清洗设备的适用性问题。对于一些结构复杂和具有内部油路的零部件,采用通用清洗设备往往效果不理想,内部残留的污染物很难冲洗出来,因而应考虑选用或设计专用的清洗设备。其次是关于清洗液的洁净性问题。零件清洗过程中清洗液应保持一定的清洗度,这对于零件装配前的精密清洗尤为重要。目前国内清洗设备较普遍地存在过滤装置不够完善的问题,过滤精度低,纳垢容量小,不能有效的滤除从零件冲洗出来的颗粒污染物。有的清洗设备甚至没有过滤设备,而是定期对清洗设备的清洗液进行过滤净化。这样,在清洗的初期清洁度可能符合要求,但清洗到后期,由于污染物积累清洗液污染越来越严重,不仅达不到清洗的目的,反而污染了零件。因此,清洗设备必须装社具有足够高的过滤精度和纳垢容量的过滤器。采用可清洗滤芯和增加外过滤系统,可提高过滤净化能力并节约费用。

此次液压皮辊机的技术要求是:

工作可靠、设计美观、维护方便. 。

整台机器的控制系统都由液压系统控制。

设计的主要内容包括:液压皮辊机的总装图,非标准零件的设计,液压缸的设计,电机及泵、阀、管件的选择使用等等。为了使设计更趋于合理化、标注化、绝大多数零件都按照国家标注进行。

1 总体方案论证

方案论证 (1)在螺杆机构加电机,但由于压力较难控制。

(2)用液压代替可以很容易的控制。

1.1原始数据:

参照棉纺厂精梳机,粗纱和细纱机、并条机、条卷机等纺织设备中使用的各种规格丁氰皮辊的套入和压出设备的参数。

套压皮辊芯的直径为Φ18~Φ35毫米。

套压皮辊的长度为150毫米

摩擦力=959.825N

经过查手册得到 背压p2=0.6Mpa

1.2机器的结构和传动原理

液压式双头套皮辊机由机身、油路、传动机构及套压机构等主要部件所组成,各部分机构和使用分述如下:

(1)机身部分:

机身由油箱和工作台面构成一整体,油箱在机身的下部,中部装的是油路传动机构,上部为上下油缸托脚,油缸下部为支架和导轨,下方为箱体。

(2)液压传动机构

液压系统使用具有连续流动性的油液(即所谓的液压油),通过液压泵把驱动液压泵的电动机的机械能转换成油液的压力能,经过各种各种控制阀送到作为执行器的液压缸中,再转换成机械动力去驱动负载。

参考文献

1 谢家赢.组合机床设计简明手册.第1版.北京:机械工业出版社,1994年2月

2 王之煦.许杏根.简明机械设计手册.北京:机械工业出版社,1997年9月

3 沈阳工业大学.组合机床设计.第1版.上海:上海科学技术出版社,1985年9月

4 大连组合机床研究所所编.组合机床设计.第1版.北京:机械工业出版社,1975年6月

5 李益民.机械制造工艺设计简明手册.第2版.北京:机械工业出版社,1995年10月

6 雷天觉.液压工程手册.北京:机械工业出版社,1992年7月

7 朱富元、扬培元.液压系统设计简明手册.北京:机械工业出版社,1997年1月

8 陈秀宁. 机械设计课程设计. 第1版. 浙江:浙江大学出版社,2001年10月

9 王伯平. 互换性与测量技术基础. 第1版. 北京:机械工业出版社,1999年8月

10 成大先. 机械设计手册. 第3版. 北京:化学工业出版社,2002年1月

川公网安备: 51019002004831号

川公网安备: 51019002004831号