拨叉831006的夹具设计

ca6140车床拨叉831006零件的机械加工工艺规程及工装夹具设计

拨叉831006的加工工艺规程及夹具设计

ca6140车床拨叉831006的夹具设计

CA6140车床拨叉831006的加工工艺规程及钻25孔夹具设计

CA6140车床拨叉831006的机械加工工艺规程及铣叉口左右侧面夹具设计

CA6140车床拨叉831006的加工工艺规程及铣16槽夹具设计

CA6140拨叉831006的加工工艺规程及夹具设计

拨叉831006零件的机械加工工艺规程及工装夹具设计

ca6140拨叉831006的机械加工工艺规程及工艺装备设计

CA6140车床拨叉831006加工工艺规程及夹具设计

CA6140拨叉831006的机械加工工艺规程及钻25孔与铣叉口左右侧面及铣16槽夹具设计

CA6140车床拨叉831006的机械加工工艺规程及铣16槽夹具设计

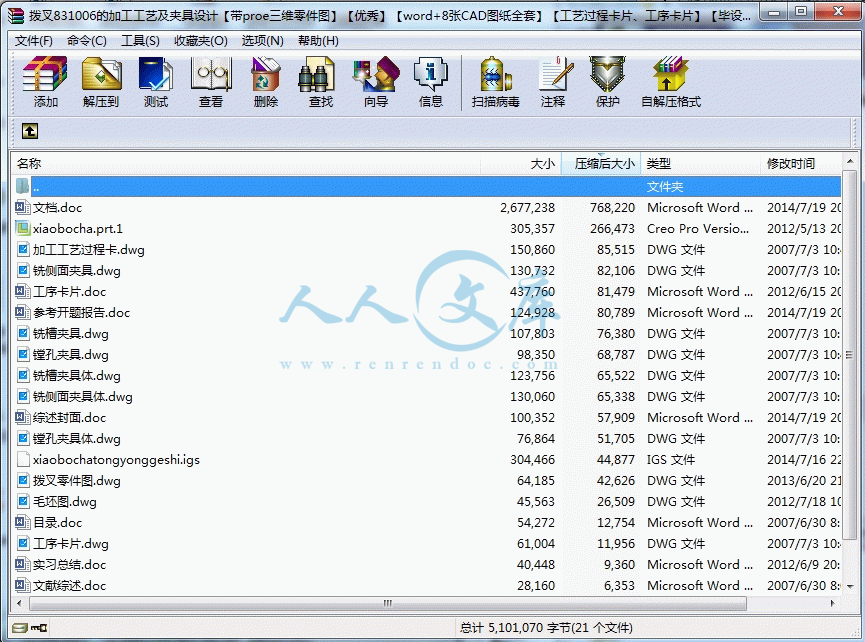

CA6140车床拨叉831006的加工工艺及夹具设计【带proe三维零件图】【优秀】【word+8张CAD图纸全套】【工艺过程卡片、工序卡片】【毕设】【带任务书+开题报告+文献综述+实习总结】【60页@正文25100字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】.bat

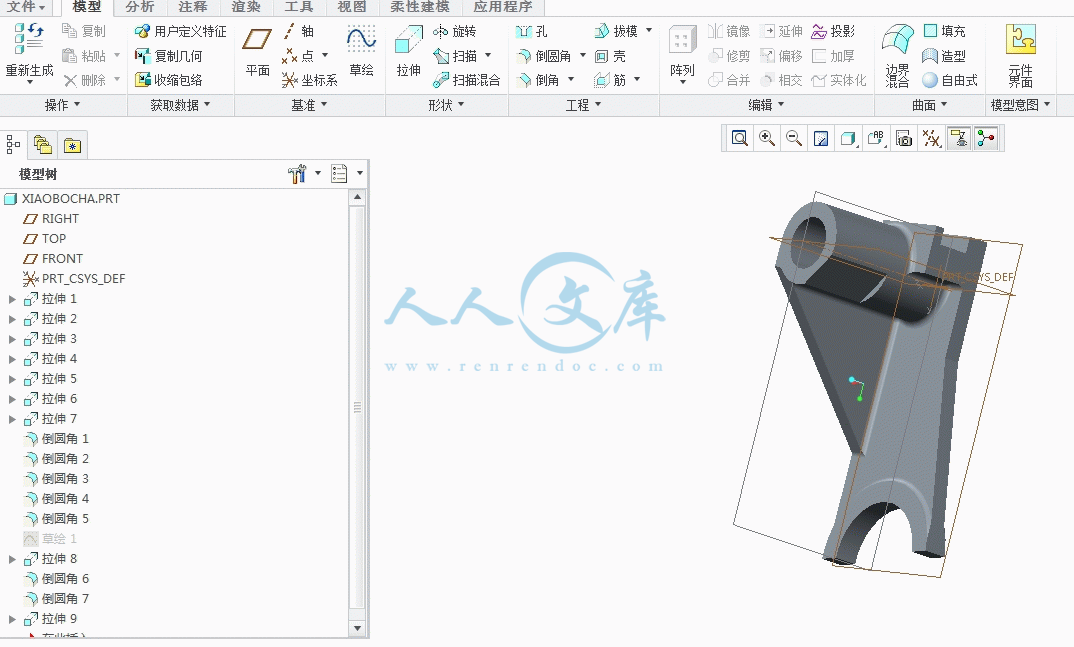

xiaobocha.prt.1

xiaobochatongyonggeshi.igs

加工工艺过程卡.dwg

参考任务书.doc

参考开题报告.doc

实习总结.doc

工序卡片.doc

工序卡片.dwg

拨叉零件图.dwg

摘要.doc

文档.doc

文献综述.doc

毛坯图.dwg

目录.doc

综述封面.doc

铣侧面夹具.dwg

铣侧面夹具体.dwg

铣槽夹具.dwg

铣槽夹具体.dwg

镗孔夹具.dwg

镗孔夹具体.dwg

任务书

学生姓名:

一、设计题目:CA6140车床拨叉831006加工工艺规程及夹具设计

二、设计的主要内容:说明书:总计1.5万字以上,包括CA6140车床拨叉831006加工工艺规程的制定及夹具设计等。图纸:包括相关工序专用夹具的装配图以及主要零件图等,其中1张图必须徒手画。图纸合计2张零号图纸以上。

三、设计目标: 很据CA6140车床拨叉831006的加工要求,通过方案确定、设计计算,完成CA6140车床拨叉831006加工工艺规程编制及夹具设计,并通过该设计培养学生独立设计能力。

摘 要

本设计是车床拨叉零件的加工工艺及专用夹具设计。从零件的结构外型分析,它的外型复杂,且不易加工,因此该零件选用是铸造件。它的主要加工面是孔、拨叉叉口两端面和槽,在加工中由于面的加工精度要比孔的加工精度容易保证。因此,在设计中采用先面后孔的原则,并将孔与平面的加工划分为粗加工和精加工阶段,以保证加工精度。在本设计中,先以一个面加工出一个基准面,然后,再以该基准面加工相应的孔。在后面的工序中,均以该孔为定位基准,加工拨叉叉口两端面、孔、底平面、槽和斜平面,在整个加工过程中,分别采用了铣床、钻床和镗床。并设计了铣侧面、镗孔和铣槽等的专用夹具,并对它们的定位都采用了一面两销定位。由于该零件的尺寸不大,所需的夹紧力不大。因此,夹紧方式都采用手动夹紧,它的夹紧简单,机构的设计更为方便,满足夹紧要求。

关键词 拨叉零件,加工工艺,专用夹具,定位, 夹紧

ABSTRACT

This design is a lather plectrum parts processing and special fixture designs. Parts from the appearance of the structure, its appearance complex and difficult process, so the selection of parts is casting.The parts are cast parts. In the processing, it is easier to ensure the processing accuracy of plane than the hole. So the parts’ main planes are hole, two blades of the Plectrum and groove. Therefore, in the design, it adopts the principle of plane first and hole second and divides the hole and plane’s working into extensive and intensive processing stages so as to ensure the accuracy. In this design, firstly, it uses the plane to work a datum; secondly, it uses the datum to work according hole. And in the latter process of working, it also takes hole as the poisoning base and works the two bales of Plectrum, hole, bottom plane, groove and inclined plane. In the entire machining process, it uses separately the milling machine, driller and boring machine. And the design aspect of milling, boring and milling ducts special fixture. They also have adopted the positioning of a two marketing positioning. According to the requirement, it designs the special fixture. For the size of parts is not very big, it doesn’t require strong clamping force. Therefore, methods of clamping are manual clamping; that is because it is simple and the design is more convenient to meet the requirements of clamping.

Keywords Plectrum Parts, Processing, Special Fixture, Positioning, Clamping

目 录

摘 要Ⅰ

ABSTRACTⅡ

1 绪论1

2 拨叉A的分析2

2.1零件的作用2

2.2拨叉A的工艺分析2

2.3拨叉A的工艺要求2

2.3.1加工要求2

2.3.2平面的加工3

2.3.3大头孔的加工3

2.3.4 小头孔的加工3

2.4本章小结3

3 工艺规程设计5

3.1确定毛坯的尺寸形式5

3.2加工工艺过程5

3.3定位基准的选5

3.3.1粗基准的选择5

3.3.2 精基准的选择6

3.4工艺路线的拟订6

3.4.1确定工序的原则6

3.4.2工序的特点7

3.4.3加工精度的划分8

3.4.4制定工艺路线8

3.5本章小结10

4 工序参数选择、计算11

4.1毛坯的确定11

4.1.1毛坯的工艺要求11

4.1.2 毛坯形状、尺寸要求11

4.2 拨叉A偏差的计算12

4.2.1 拨叉平面的偏差及加工余量计算12

4.2.2 大小头孔的偏差及加工余量计算13

4.2.3铣槽的偏差及加工余量计算14

4.3确定切削用量及基本工时14

4.3.1粗、精加工小头孔端面14

4.3.2加工孔到要求尺寸16

4.3.3粗、精铣叉口两侧面20

4.3.4粗、精镗孔22

4.3.5粗、精铣下平面23

4.3.6 粗、 精铣槽25

4.3.7粗铣斜平面26

4.3.8铣断26

4.4时间定额计算及生产要求26

4.4.1粗、精加工小头孔端面27

4.4.2加工孔到要求尺寸27

4.4.3粗、精铣叉口两侧面27

4.4.4粗、精镗孔28

4.4.5粗、精铣下平面28

4.4.6粗、精铣槽29

4.4.7粗铣斜平面30

4.4.8铣断30

4.5本章小结30

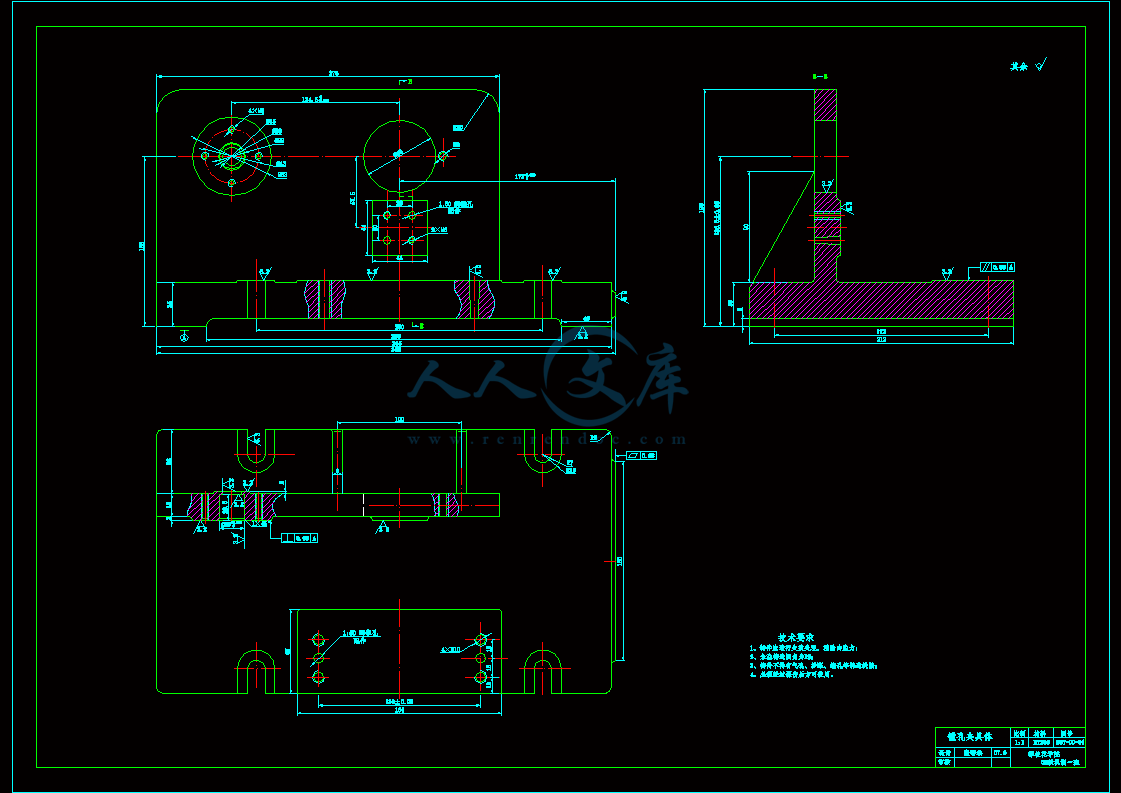

5 镗孔夹具设计31

5.1镗孔夹具设计31

5.1问题的提出31

5.2定位基准的选择31

5.3夹具方案的确定32

5.4误差分析与计算33

5.5 切削力及夹紧力的计算35

5.6 镗床夹具分析37

5.7 本章小结38

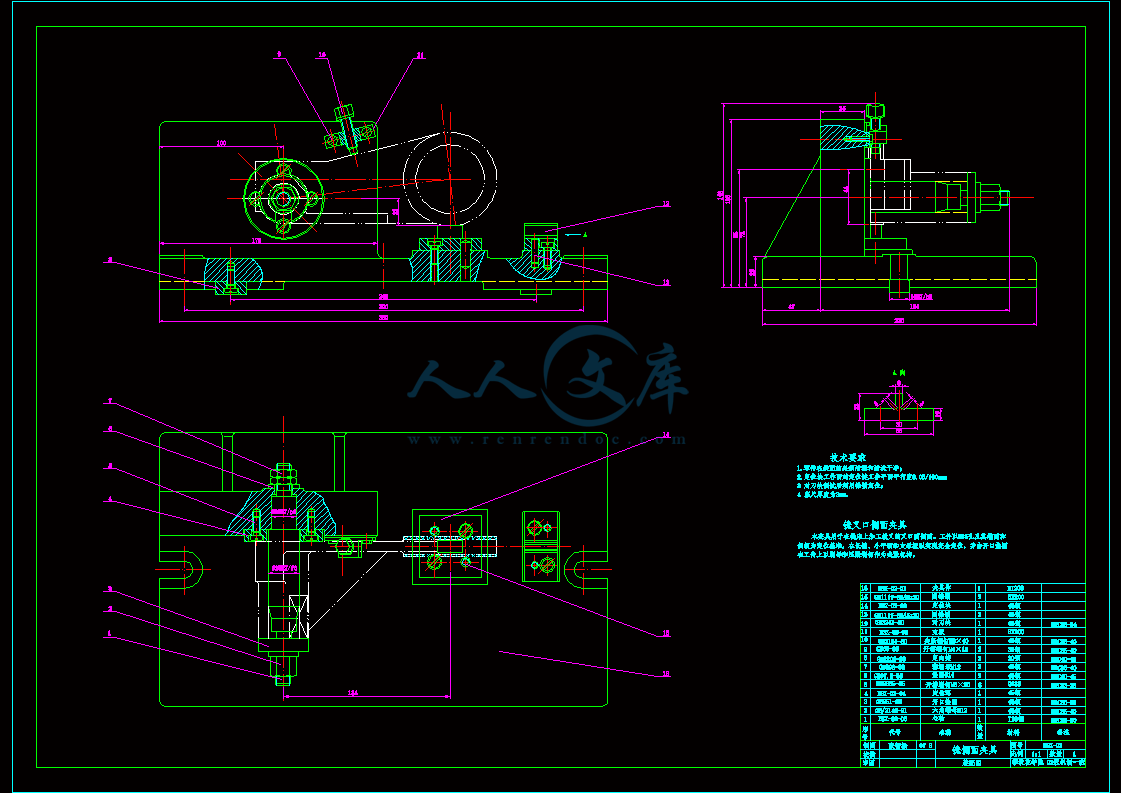

6铣侧面夹具设计39

6.1定位基准的选择39

6.2 夹具方案的确定40

6.3 定位误差的分析及计算40

6.4切削力及夹紧力的计算41

6.5定向键与对刀装置的选择42

6.6 本章小结44

7铣槽夹具设计45

7.1定位基准的选择45

7.2制定夹具设计方案45

7.3定位元件的选择47

7.4定位误差分析48

7.5铣削力与夹紧力计算49

7.6定向键与对刀装置的选择50

7.7本章小结52

8 结论 53

参考文献54

致谢55

1 绪论

机械制造加工工艺与机床夹具设计是在学完了大学的全部基础课、技术基础课以及全部专业课之后进行的一次理论联系实际的综合运用,进而使对机械有了进一步的认识,为以后的工作打下基础。它是主要是对零件的加工工艺和对零件的某几个工序加工进行专用夹具的设计,从零件的工艺来说,它主要是分析零件在进行加工时应注意什么问题,采用什么方法和工艺路线加工才能更好的保证精度,提高劳动生产率。就专用夹具而言,好的夹具设计可以提高产品生产率、精度、降低成本等,还可以扩大机床的使用范围,从而使产品在保证精度的前提下提高效率、降低成本。在本设计中,就针对拨叉A的加工工艺进行分析,制定和比较加工工艺路线,选择较好的加工工艺路线进行加工。并对拨叉叉口两侧面、孔和槽进行专用夹具的设计,在这过程中,制定多套夹具方案分别对各夹具的定位误差和精度进行分析计算,选择其一进行下一步的设计,以完成本次设计。通过这次设计,培养了编制机械加工工艺规程和机床夹具设计的能力,这也是在进行毕业之前对所学课程进行的最后一次深入的综合性复习,也是一次理论联系实际的训练。因此,它在我们的大学生活中占有十分重要的地位。

就个人而言,希望通过这次毕业设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己的分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

由于能力有限,设计尚有许多不足之处,恳请各位老师给予指教。

2 零件的分析

2.1 零件的作用

车床的拨叉位于车床变速机构中,主要起换档,使主轴回转运动按照操作者的要求工作,获得所需的速度和扭矩的作用。零件下方的孔与操纵机构相连,而上方的半孔则是用于与所控制齿轮所在的轴接触。通过上方的力拨动下方的齿轮变速。

2.2 拨叉A的工艺分析

拨叉A是机车变速箱中一个重要的零件,因为其零件尺寸比较小,结构形状较复杂,但其加工孔和侧面有精度要求,此外还有小头孔上的槽要求加工,对精度有一定的要求。拨叉的底面、大头孔上两侧面和大小头孔粗糙度要求都是,所以都要求精加工。其大头孔与侧面有垂直度的公差要求,所要加工的槽,在其槽两侧面有平行度公差和对称度公差要求等。因为零件的尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它们的加工必须保证精度要求。

2.3 拨叉A的工艺

零件要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设计者的要求。

从设计拨叉A的加工工艺来说,应选择能够满足孔和槽加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格较底的机床。

2.3.1 加工要求

在选择各表面、孔及槽的加工方法时,要考虑加工表面的精度和表面粗糙度要求,根据各加工表面的技术要求,选择加工方法及分几次加工;要根据生产类型选择设备,在大批量生产中可采用高效率的设备。在单件小批量生产中则常用通用设备和一般的加工方法。如、柴油机连杆小头孔的加工,在小批量生产时,采用钻、扩、铰加工方法;而在大批量生产时采用拉削加工;要考虑被加工材料的性质,例如:淬火钢必须采用磨削或电加工;而有色金属由于磨削时容易堵塞砂轮,一般都采用精细车削,高速精铣等;要考虑工厂或车间的实际情况,同时也应考虑不断改进现有加工方法和设备,推广新技术,提高工艺水平;此外,还要考虑一些其它因素,如加工表面物理机械性能的特殊要求,工件形状和重量等。

该零件所需的加工部位为:拨叉小头孔端面、大头孔上两侧面;大小头孔以及小头孔端的槽。

2.3.2 平面的加工

由参考文献[3]表2.1-12可以确定,底面的加工方案为底平面:粗铣——精铣(),粗糙度为,一般不淬硬的平面,精铣的粗糙度可以较小。

2.3.3 大头孔的加工

由参考文献[3]表2.1-11确定,孔的表面粗糙度要求为3.2,则选择孔的加工顺序为:粗、精镗。

5.1问题的提出

利用本夹具主要用来镗加工孔。加工时除了要满足粗糙度要求外,还应满足孔轴线对底孔有位置度公差要求。为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度。

本夹具主要用来粗、精铣拨叉叉口左右侧面。由加工本道工序的工序简图可知。粗精、铣左右侧面时,左右侧面有尺寸要求,左右侧面与孔轴线分别有垂直度的要求。以及左右侧面均有表面粗糙度要求。本道工序仅是对左右侧面进行粗、精加工。因此在本道工序加工时,主要应考虑提高劳动生产率,降低劳动强度。同时应保证加工尺寸精度和表面质量。

7 铣槽夹具设计

本夹具主要用来粗、精铣车床拨叉底面槽。由加工本道工序的工序简图可知。粗、精铣槽时,槽宽有尺寸要求,其深度的要求精度不是高,槽的左右两侧面粗糙度要求Rz3.2。本道工序仅是对槽进行粗、精加工。因此在本道工序加工时,主要应考虑提高劳动生产率,降低劳动强度。同时应保证加工尺寸精度和表面质量。

参 考 文 献

[1]陈宏钧.实用金属切削手册[M].北京:机械工业出版社,2005.1.

[2]强 毅.设计制图实用标准手册[M].北京:科学出版社,2000.1.

[3]李 洪.机械加工工艺手册[M].北京出版社,1996.1.

[4]陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2003.1.

[5]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.8.

[6]马贤智.机械加工余量与公差手册[M].中国标准出版社,1994.12.

[7]王先逵.机械制造工艺学[M].北京:机械工业出版社,1995.11.

[8]莫雨松.互换性与技术测量[M].中国计量出版社,2000.1.

[9]何玉林,贺元成.机械制图[M].重庆大学出版社,2000.8.

[10]王光斗,王春福.机床夹具设计手册[M].上海:上海科学技术出版社,2000.11.

[11]唐云支.机床夹具[M].中国劳动社会保障,2001.1.

[12]李家宝.夹具工程师手册[M].黑龙江科学技术出版社,1987.

[13]李庆余,张 佳.机械制造装配设计[M].北京:机械工业出版社,2003.8.

[14]纪名刚,濮良贵.机械设计[M].北京:高等教育出版社,2001.8.

[15]李旦,邵东向.机床专用夹具图册[M].哈尔滨工业大学出版社,2005.2.

[16]Ball and Roller Screw.Engineering Material and Design.19(12),1975

川公网安备: 51019002004831号

川公网安备: 51019002004831号