汽车碰撞模拟实验台设计

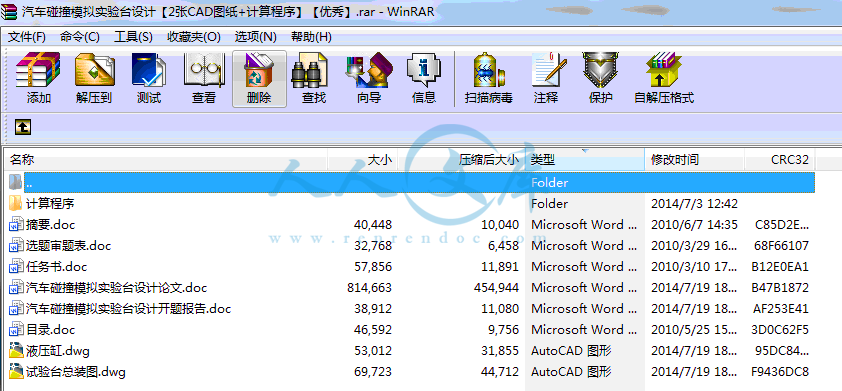

39页 12000字数+说明书+任务书+开题报告+2张CAD图纸【详情如下】

任务书.doc

摘要.doc

汽车碰撞模拟实验台设计开题报告.doc

汽车碰撞模拟实验台设计论文.doc

液压缸.dwg

目录.doc

计算程序

试验台总装图.dwg

选题审题表.doc

目录

1 绪论1

1.1 课题来源与国内外现状1

1.1.1 研究背景1

1.1.2 汽车安全性的种类1

1.1.3 汽车模拟碰撞的研究2

1.1.4 本课题主要内容3

2. 碰撞试验台结构特点和技术要求4

2.1 结构特点和技术要求4

2.2 缓冲过程建模4

3. 碰撞试验台的设计和计算5

3.1 碰撞试验台的总体设计5

3.2 导轨机构的设计和计算5

3.3 小车的选择和设计及释放机构6

3.4 墙体的选择7

3.5 传动装置7

4. 减速缓冲装置的设计和计算9

4.1 减速缓冲器的种类9

4.2 吸能缓冲器9

4.3 多孔式液压缓冲器11

4.4 圆槽减速缓冲器的设计计算14

4.4.1 液压缓冲器的设计原理14

4.4.2 缓冲器的结果设计19

4.4.3 液压缓冲器装配图21

4.4.4 驻退液22

4.4.5 缓冲装置的运动22

结 论24

致 谢25

参 考 文 献26

附录一 液压缸体设计VB编程代码28

附录二 加速度曲线VB编程代码30

附录三 液压缸设计数据表31

附录四 液压缸圆槽设计数据表33

毕业设计说明书(论文)中文摘要

汽车模拟碰撞试验台由基架、导轨、滑车、牵引装置、液压缓冲系统及碰撞壁组成。安装在导轨上的滑车被牵引装置拖动,拉伸弹性橡皮绳给滑车提供较大初始加速度,小车以48KM/h的速度碰撞缓冲器,缓冲器在一定的时间内把小车的速度由48KM/h减到0。本文主要研究的对象是液压缓冲器,该液压缓冲器主要作用是将小车的碰撞加速度控制在ECER16标准曲线范围内。

关键词 模拟碰撞 试验台 液压缓冲器

毕业设计说明书(论文)外文摘要

Title The Design of Vehicle Simulation Impact Test System

Abstract:

This simulation impact test bed of vehicle is composed of base mounting, guide rail, sheave block, draw gear, Hydraulic buffer system and Collisions wall. The sheave block mounted in guide rail is driven by draw gear, elastic rubber ropes as a kind of media is stretched to provide biggish initial acceleration, the sheave block collision the buffer with the speed 48km/h.The buffer reduced the speed of sheave block from 48km/h to 0 in a certain period of time. This paper mainly studies the object is hydraulic buffer, the buffer’s main effect is control the sheave block’s crash acceleration in ECER16 standard curve range.

Keywords Simulation collision; test-bed; Hydraulic buffer

1 绪论

1.1 课题来源与国内外现状

随着科技的进步、经济的发展、人民生活水平的不断提高,汽车己经成为人们学习、工作、生活中不可缺少的代步工具,对人们的生活、生产产生了深刻的影响。作为一种便捷的现代化交通工具,汽车在给人们带来极大便利的同时,也因其造成的交通事故给人类的生命和财产安全带来了严重威胁。随着全球汽车保有量的不断增加,交通事故也随之增加,交通事故己经成为全球范围内的一大社会问题。

这是一组让人膛目结舌的数字。美国的汽车保有量为1.3亿辆,每年道路交通死亡4万人左右;日本的汽车保有量近8000万辆,每年道路交通死亡1.1万人,去年降到8000人。中国的汽车保有量是3000万辆,每年道路交通死亡近11万人,单车事故率相当于美国的近13倍,日本的近40倍。除去交通状况等客观因素,一个不可回避的原因就是中国汽车安全系数低,我国交通事故的严重程度由此可想而知。随着我国道路交通状况的不断改善,我国汽车的保有量不断增加,车速也逐渐提高,交通事故总量和所造成的人员伤亡与财产损失近年来也呈上升趋势。加强道路交通系统和汽车安全的研究,预防交通事故,是需要全社会共同关注和迫切改善的重要课题[1-2]。

汽车安全性问题与汽车的各种性能等直接或间接有关,对其研究最初是与提高汽车的整车性能的研究交织在一起的。随着二战后汽车工业的持续发展,到60年代中期,西方发达国家中汽车的保有量和汽车的动力性能有了明显的提高,公路上的车流密度和车流速度己达到了一个空前高的水平,汽车事故发生率空前高涨,汽车安全性受到了公众和政府部门的高度重视。从这一时期开始,各国相继制定或修订了安全法规,如美国的汽车安全标准FMVSS等[3]。在这些法规的制约下,以及为了提高汽车产品的竞争力,各大汽车制造商和一些研究机构开展了汽车安全性的专门研究。汽车安全性研究逐渐从汽车技术研究的其他领域分离出来形成了一个独立的分支。

1.2 汽车安全性的种类

汽车安全性可划分为主动安全性和被动安全性[4-5]。被动安全性是指汽车发生不可避免的交通事故后,能够对车内乘员或车外行人进行保护,以免发生伤害或使伤害减低到最低程度的性能。目前,汽车被动安全性研究内容包括车身结构抗撞性研究、碰撞生物力学研究以及乘员约束系统及安全驾驶室内饰组件的开发研究这三个方面。

汽车被动安全性研究方法包括试验研究和计算机仿真研究两种[6]。汽车被动安全 性的研究最早通过实验进行,内容包括台架冲击试验、台车碰撞模拟试验和实车碰撞试验。实车碰撞试验主要用来对己开发出的成品车型进行按法规(如美国FMVSS汽车安全标准)要求的试验,以鉴定其是否达到法规要求。涉及整车结构的相关FMVSS安全标准都要求进行时速为48km/h的实车与固定障壁的前碰实验。前面固定障碍物的冲击代表最严重的汽车碰撞类型。适合于该碰撞试验的固定障碍物通常由至少3m宽、1.5m高、0.6m厚的钢筋混凝土制成。在障碍物后面堆有大约90吨夯实的砂土或其等价物。障碍物平面垂直于汽车最后趋近路线,且表面铺有19mm厚的层压板。采用道轨来控制试验汽车的方向,整个车辆的加速度可借安置于车地板或大梁或靠近车门中柱的车身门槛处的加速度仪来测量。我国的碰撞试验使用的是刚性的水泥墙,其上覆盖的20cm的木板并不存在变形吸能的作用,只是为了保护仪器,反而是欧洲的重叠碰撞试验中测试车辆并不是直接撞向刚性墙壁,而是与一个蜂窝结构的吸能块发生重叠碰撞,用这个吸能块来模仿对面来车。

汽车主动安全对策主要涉及汽车的制动性、动力性、操纵稳定性、驾驶舒适性、信息性等方面。包括防抱死制动系统(ABS)、驱动防滑系统(ASR)、横摆控制系统、车距报警系统、驾驶辅助预警系统、安全导航系统后视镜、高位制动灯等汽车主动安全装置[7-8]。

1.3 汽车模拟碰撞的研究

(1)国外汽车碰撞模拟研究与发展状况

对汽车碰撞的研究,国外起步较早。较早开展汽车碰撞研究的是美国。早期汽车碰撞研究主要是进行各种条件下的碰撞试验,包括实车试验和模拟试验,如前所述。国外 汽 车碰撞模拟最早出现在60年代末期,由于当时受计算机硬件水平的限制,一辆车仅包含几十个节点,单元类型也局限于梁单元,当时的碰撞模拟主要是对实车碰撞实验的预测。80年代由于Cray等巨型机的出现和显式积分理论的成熟,人们开始研究对整车的耐撞有限元分析,汽车单元数量发展到几千个,同时开发出了与汽车结构相对应的薄壁单元。进入90年代以来,由于汽车碰撞的商业化软件不断完善,单元数量也扩大到几万个甚至几十万个,汽车碰撞模拟结果越来越接近于实际。由于计算机开始广泛采用了并行技术,使得运算时间大大减少,甚至现在普通的个人计算机也可以进行碰撞仿真分析。目前在汽车发达国家汽车碰撞模拟研究已经达到相当成熟的地步,开发出了许多成熟的用于碰撞模拟的成熟商业软件包,已经部分取代实验室的工作。

(2)国外开展汽车碰撞模拟研究的方向

国外开展的汽车碰撞计算机模拟研究主要包括事故再(ACCIDENTRECONSTRUCTION),碰撞受害者模拟(CRASH VICTIM SIMULATION)、汽车结构抗撞性模拟(SIMULATION OF AUTOMOBILE'S CRASHWORTHI-NESS)三个方向[9-12]。事故再现研究的内容是,在汽车事故发生后,由汽车的最终位置开始,运用按经验建立的运动学和动力学模型往回推算,即反向经由碰撞后阶段一碰撞阶段一碰撞前阶段,使事故的情况在时间和空间上得以重现。汽车 碰 撞 受害者模拟的研究工作开始于60年代中期,使用的动力学分析模型是多刚体系统模型和生物力学分析模型,分别用来模拟人体整体动力学响应和人体局部结构伤害程度。汽车 结 构 抗撞性模拟的动力学分析模型是非线性大变形有限元模型。有限元模型的优点在于能真实地描述结构变 形,适用于建立汽车结构模型及人体局部结构的生物力学分析模型。

(3)国内汽车碰撞模拟研究状况

我国对汽车被动安全性进行系统研究是从上个世纪80年代后期开始的,汽车碰撞研究工作也开始于这一时期,取得了可喜的成绩。1989年,吉林工业大学和西安公路交通大学分别建立了“刚体+弹塑性弹簧”数学东北大学硕士学位论文第一章绪论模型和“刚体+弹簧阻尼”数学模型[13]。后者还做了模型碰撞试验,验证其理论模型。次年,吉林工业大学李卓森教授和李洪国教授就计算机模拟中所需的汽车碰撞刚度和汽车正面碰撞方程式等方面进行了探讨。1996年清华大学的黄世霖、王春雨等人应用DYNA3D研究了车架结构的耐撞性能并在此研究基础上对车架结构提出了改进措施。从2000年开始,我国一直实施汽车正面碰撞法规,即是100%正面全接触碰撞试验。2003年,我国己经制定GB 11551汽车正碰国家标准。而事实上,在道路交通事故中,由于侧面碰撞造成的伤亡事故也占有相当比例,约有20%。在清华大学汽车碰撞试验室和中国汽车技术研究中心碰撞试验室进行了大量的碰撞试验,才最终确定了我国汽车侧碰国家标准(送审稿)的内容,并计划于2006年7月1日起正式实施[14-16]。

1.4 本课题主要内容

本课题在介绍国内外汽车碰撞试验台的基础上,提出一种汽车碰撞试验台设计方案,包括小车,导轨,牵引装置,减速缓冲装置等。重点进行减速缓冲装置的分析与设计,设计出液压式缓冲器,使得小车撞击后减速曲线符合ECER16标准,并给出模拟碰撞曲线。2. 碰撞试验台结构特点和技术要求

2.1 结构特点和技术要求

本课题设计的模拟试验台结构特点并不复杂,主要机械结构部分包括导轨、滑车、拖车、释放机构、牵引拉紧装置、拉紧力调节机构、减速器及水泥壁障等,导轨设计要让小车平稳滑行,小车选择稳定性比较好的,拖车、释放机构、牵引拉紧装置、拉力调节机构是一个整体的系统,其主要作用是给小车一定的速度,并在一个稳定的速度释放小车,减速器是让汽车的减速波形满足ECER16法规的要求。 ECERl6和ECERl7波形的模拟是关于安全带动态试验的法规,要求台车试验模拟出来的减速度波形在一定范围内,且停车距离在(400±20)mm之间。因此我们的设计难点在减速缓冲装置上面。而其他的零部件按照一定的要求可以设计出来[17]。

2.2 缓冲过程建模

进一步了解缓冲器的实际工作过程(即其动态特性),必须对缓冲过程进行动态分析,缓冲器的缓冲过程如图2.1所示,冲击载荷为质量M。的冲击块与转动惯量J1的滚珠丝杆的组合(冲击块运动速度与丝杆的角速度呈一定的比例关系)。冲击块撞击缓冲器活塞头时的速度为V0击载荷的质量远大于活塞的质量m(即Km≈0),则撞击时的能量损失可以忽略。由于冲击块与活塞头均为钢制件,在实际冲击过程中难免会发生冲击块与活塞头的多次撞击现象,为便于分析,建模时忽略多次撞击的过程,即假设冲击块与活塞第一次撞击后以相同的速度运行。3.5 传动装置

拖车的结构与滑车相同,只不过长度仅为O.5m,上面装有插安全销的部件及其支承以及两个电磁铁吸盘,其后端装有钢丝绳牵引钩环。利用卷扬机、钢丝绳并通过拖车和释放机构将滑车拉回到设定位置,以保证在碰撞前达到规定的车速在设定位置的滑车将多根橡胶绳拉紧,当释放机构 放时,橡胶绳的拉紧力便使滑车向前加速运行,一直到水泥壁障前,吸能器使其停止为止。根据车装载质量的多少和要求车速的大小,橡胶绳的数量可以相应地增减[17-19]。

4. 减速缓冲装置的设计和计算

4.1 减速缓冲器的种类

在台车模拟碰撞实验过程中,缓冲减速装置决定了碰撞减速度波形,因此是台车实验的关键设备,国内外各厂家和科研机构关于缓冲减速装置的研究很多,缓冲的形式也多种多样。包括:高压气体型节流芯柱式,液压伺服式,金属或塑料褶皱吸能式和液压节流式等。

4.2 吸能缓冲器

正碰台车试验装置的设计思路将一根金属棒材的两端分别用3根销固定(如图4-1(a)所示),若给其一定的预变形后在中间施加一质量为m,速度为v的冲击载荷(如图4-1(b)所示),金属棒材将发生如图4-1(C)所示的变形。在变形的过程中金属棒材将吸收能量,其大小为冲击载荷(即质量块)所做的功。在质量块上测得其在冲击过程中的减速度或力,并通过两次积分运算得到质量块和金属棒材的相对位移。结果表明,在冲击过程中质量块所受到的减速度或力与质量块和金属棒材的相对位移或作用时问具有图6所示的梯形关系,即金属棒材受到的力或减速度逐渐增大到一定值后保持稳定,直到冲击块的速度减为零或金属棒材从销中脱离。

参 考 文 献

[1] 上海市教育委员会.现代汽车安全技术[M].上海:上海交通大学出版社,2006.

[2] 钟志华等.汽车碰撞安全技术[M].北京:机械工业出版社,2003.

[3] 夏长高,曾发林,丁华.汽车安全检测技术[M].北京:化学工业出版社,2006.

[4] 王瑄,刘晓君,朱西产.我国安全带动态性能试验标准中滑车碰撞车速的探讨[J]. 汽车工程,1998(1):10-16.

[5] 刘君,王瑄.安全带动态性能试验方法研究[J].汽车技术,1998(9):16-20,27.

[6] 曹玉平,阎祥安.液压传动与控制[M].天津:天津大学出版社,2003.

[7] 王瑄,陈弘,董丽莉,赵航. CATARC汽车模拟碰撞试验系统的研究[J].汽车技术,1996(10):28-32.

[8] 杨培元,朱福元. 液压系统设计简明手册[M].北京:机械工业出版社,2005.

[9] 刘学术,宋振寰,于长吉.汽车碰撞基本规律研究[J].汽车技术,2004(3):22-25.

[10] 开文果,金先龙,张晓云等.汽车碰撞有限元仿真的并行计算及其性能研究 [J].系统仿真学报,2004,16(11):2428-2431.

[11] 黄世霖,张金换,王晓东等.汽车碰撞与安全[M],北京:清华大学出版社,2000.

[12] 梁宏毅,关乔,陈建伟.解析中国汽车正面碰撞试验法规[J],世界汽车,2001.

[13] 朱西产.实车碰撞试验法规的现状和发展趋势[J].汽车技术,2001,4:5-10.

[14] 胡少良.我国汽车碰撞安全性研究的现状[J].天津汽车,1995,8(3):33-35.

[15] 郭应时,吴晓武.汽车非对称正面碰撞过程模拟[J].西安公路交通大学学报,1999,19(2):80-105.

[16] 张觉慧,谭敦松,高卫民等.汽车碰撞的有限元法及车门的抗撞性研究[J].同济大学学报,1997,25(4):450-454.

[17] 刘正恒.机械系统碰撞动力学响应的计算机仿真研究[D].长沙:湖南大学,2003

[18] 胡玉梅汽车正面碰撞设计分析技术及应用研究[D],重庆:重庆大学,2002

[19] 顾力强,林忠欣.国内外汽车碰撞计算机模拟研究的现状及趋势[J].工程,1999,21(1):1-9

[20] 马志雄,朱西产,商恩义,苗强.一种正面碰撞台车实验系统的开发及应用[J],武汉理工大学学报,2008(2).

[21] 胡敬文,张金换,黄世霖. 汽车模拟碰撞用液压缓冲器的动态仿真[J],北京,2003,25(4):4.

[22] 雷天觉.液压工程手册[M],工业出版社,1990.

[23] 王贡献,褚德英,沈荣瀛.被动式液压冲击波形发生器动态特性的数学建模与仿真[M].振动与冲击,2007(07).

[24] 丁凡,路甬祥.短笛形. 缓冲结构的高速液压缸缓冲过程的研究[J],中国机械工程,1998,9(10):52-54.

川公网安备: 51019002004831号

川公网安备: 51019002004831号