全液压钻机设计

77页 25000字数+说明书+任务书+外文翻译+8张CAD图纸.bat

全液压钻机装配图A0.dwg

全液压钻机设计说明书.doc

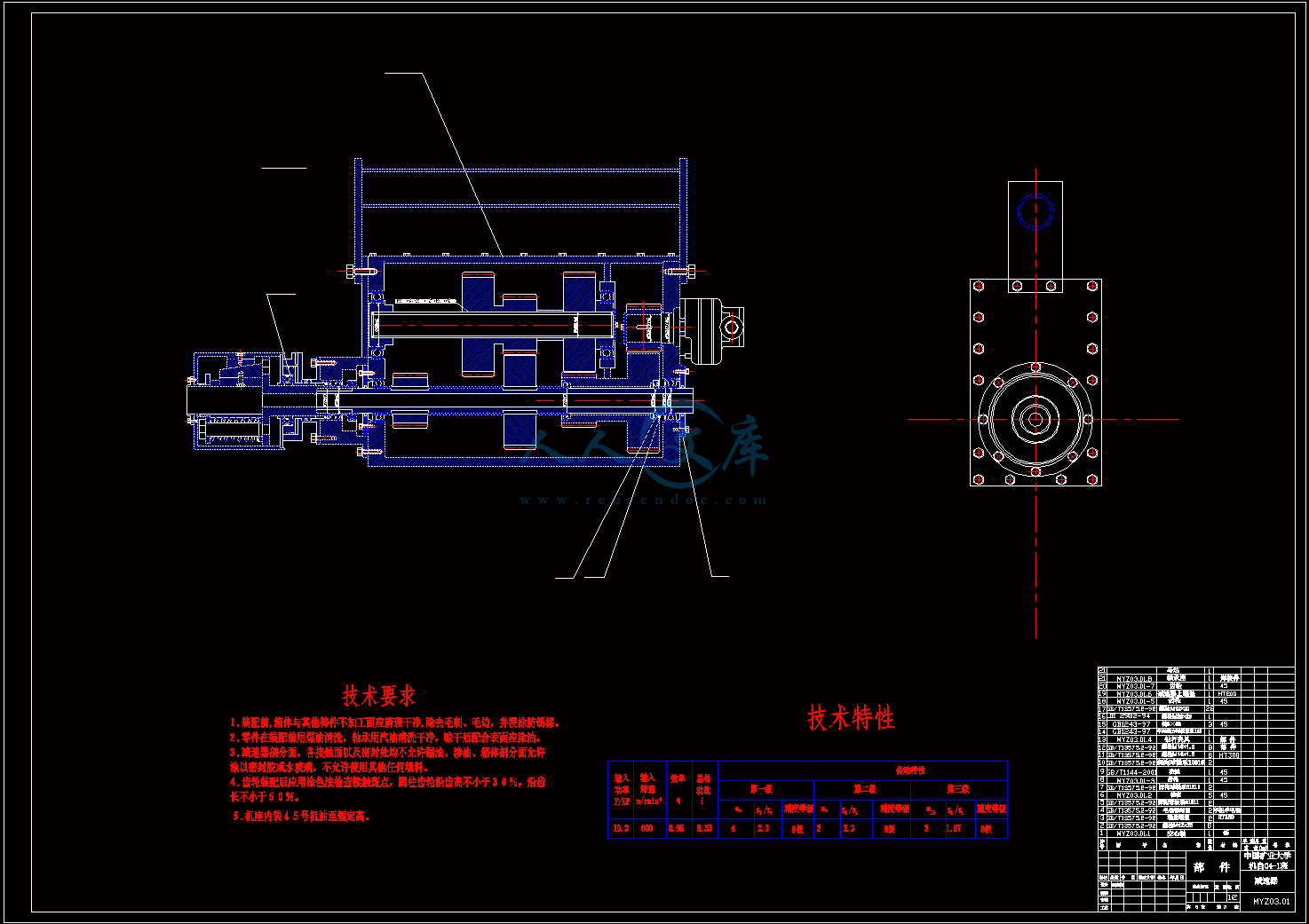

减速器A1.dwg

外文翻译--瓦斯抽放钻机.doc

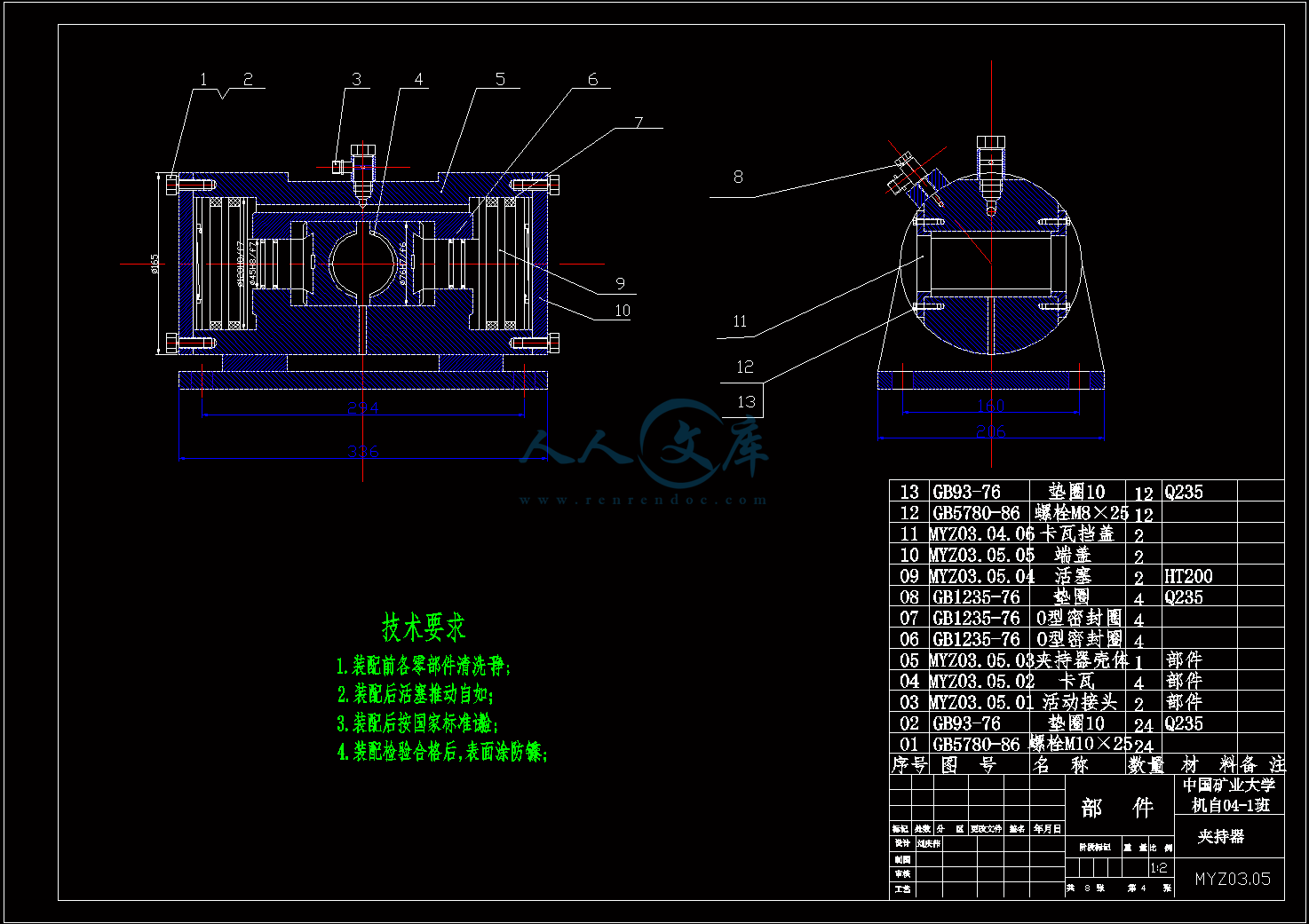

夹持器A2.dwg

机械总2A0.dwg

毕业设计封面.doc

毕业设计扉页、任务书、评阅书.doc

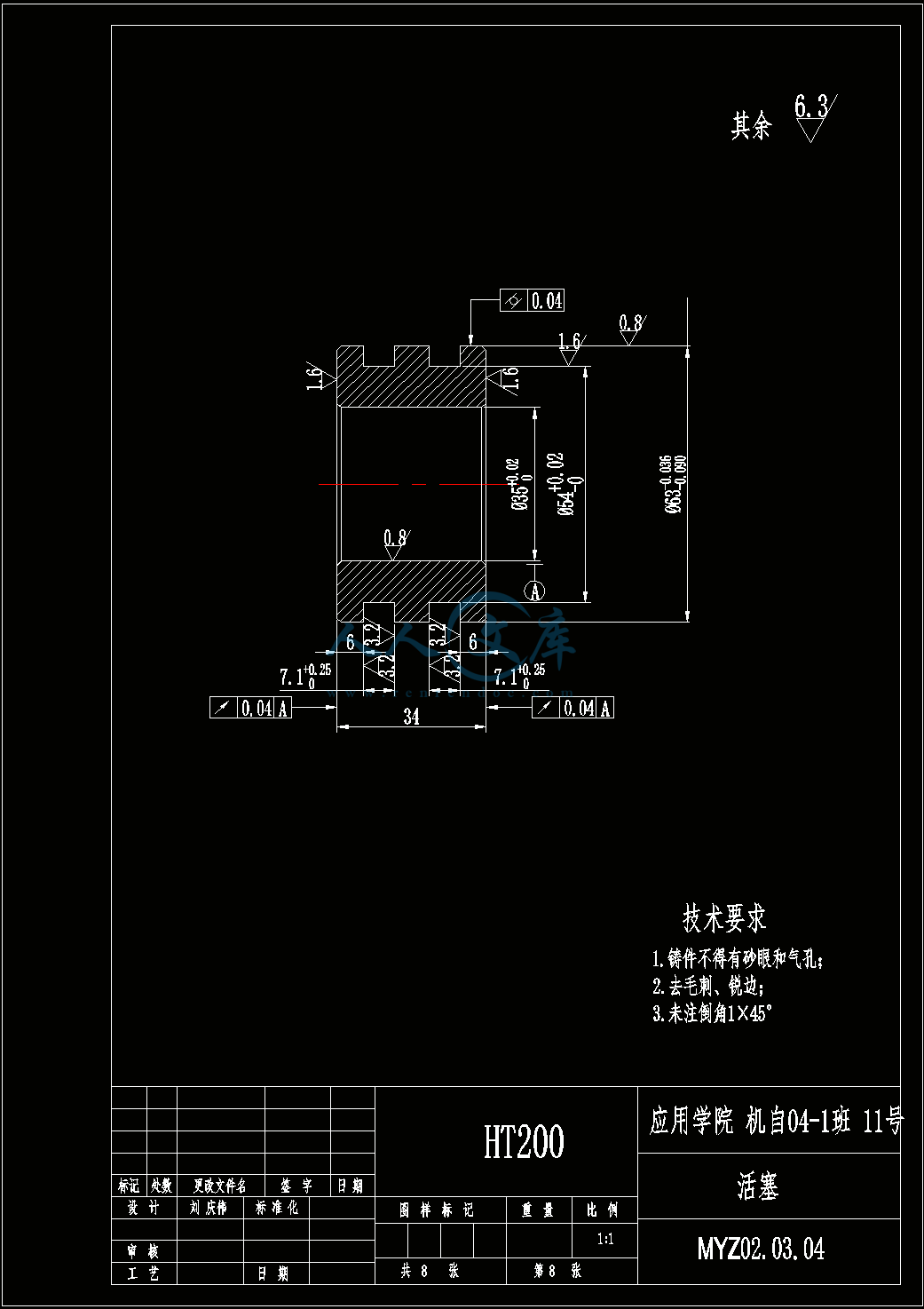

活塞A3.dwg

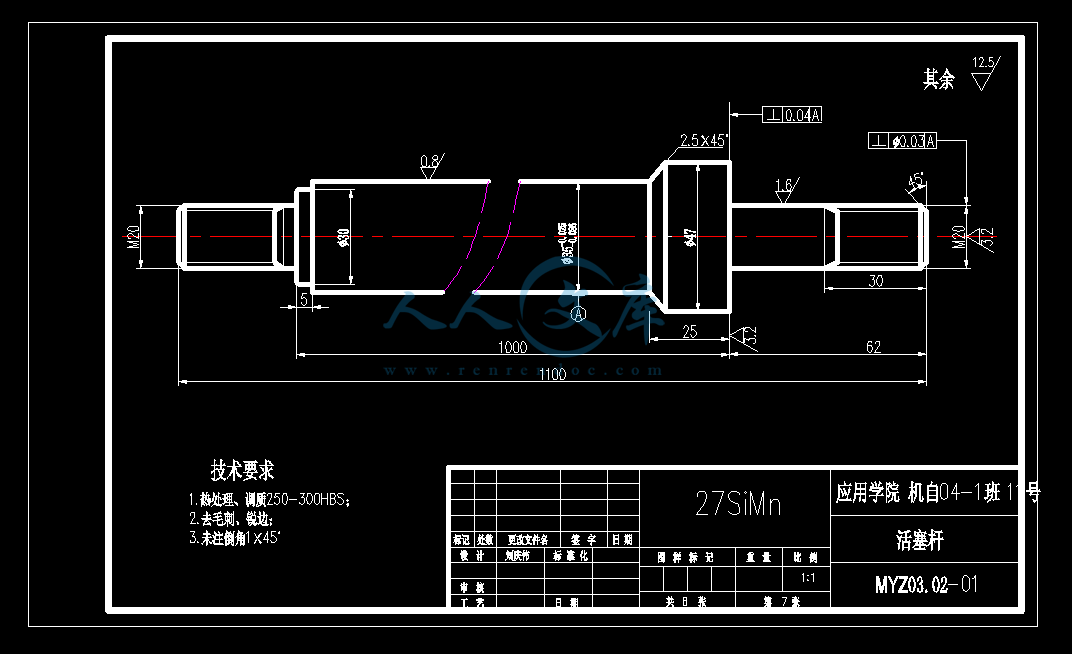

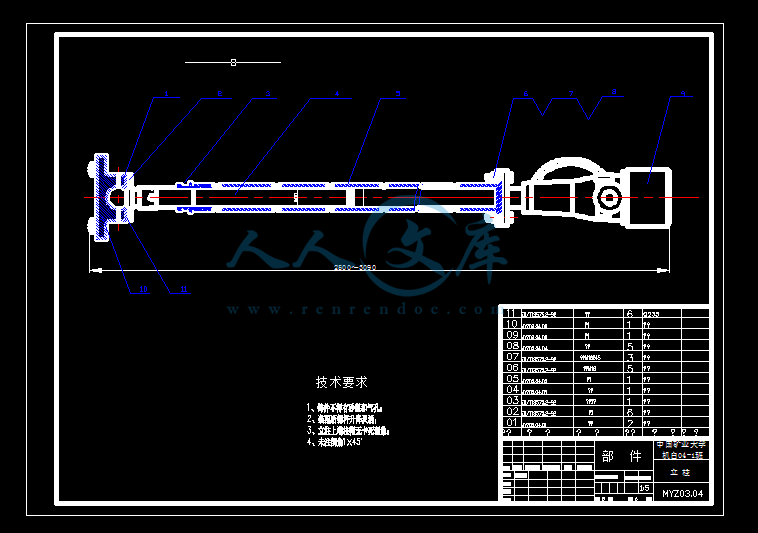

活塞杆A3.dwg

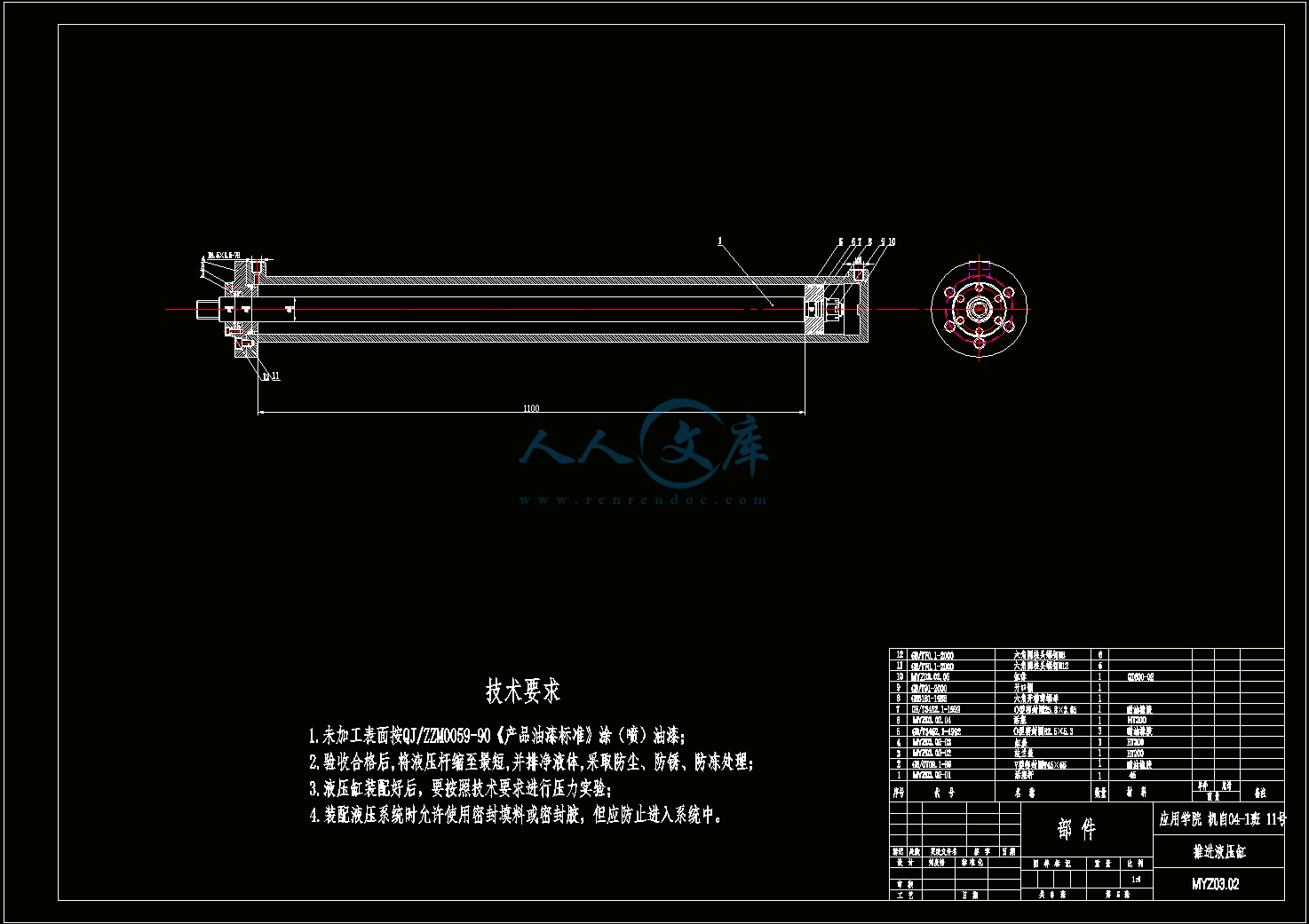

液压缸A2.dwg

目录.doc

立柱A3.dwg

英文摘要.doc

目录

1.1引言1

1.2 概述3

1.2.2 钻机整体设计分析6

1.3 钻机主要用途6

1.4钻机组成部分6

1.5、钻机工作原理8

2 总 体 设 计9

2.1设 计 总 则9

2.2 已 知 条 件9

2.3 马达的选择与计算9

2.4液压缸13

2.4.1液压缸已知参数14

2.4.2液压缸几何参数的计算14

2.4.3液压缸性能参数的计算15

3 减速器的设计计算19

3.1国外减速器现状19

3.2国内减速器现状19

3.3 各级传动比分配及总传动比20

3.3.1 总传动比20

3.3.2 传动比的分配21

3.3.3 传动系统的运动和动力参数计算21

3.4传动零件的计算22

3.4.1 a-b齿轮副设计计算:22

3.4.2 c-d齿轮副:28

3.4.3 e-f齿轮副:34

4 轴的设计及校核计算45

4.1 花键轴的设计计算:45

4.2 空心轴的设计计算48

4.3 轴承的选择与校核计算52

4.4 键的选择与校核计算54

4.4.1 轴上键的选择与校核54

4.5 轴系部件的结构设计55

4.5.1 轴承盖的结构设计55

4.6 轴外伸处的密封设计57

4.7 套筒的设计57

4.8 减速器箱体的设计58

4.9 油面位置及箱座高度的确定60

5钻机其他部件的设计60

5.1立柱的设计60

5.2夹持架的设计:61

5.3 机架的设计:62

6 钻机的操作和日常维护62

6.1 钻空操作:62

6.2 常见故障分析与处理方法63

6.3 钻机的维护、保养65

6.4 井下安装试车66

6.5 下井运输66

6.6 地面试车67

7结论69

致 谢70

参考文献71

摘 要

1963年,设计民微型Hydrack钻机。这是一种非常轻而短的钻机,其行程为851mm。采用三速齿轮箱,其最大转矩为691Nm,有效钻孔推力为2145公斤。设计钻杆较小,直径为41.3mm,长为762mm,也带锥形螺纹接头,称为ET/A型钻杆。ET/A型和最初的ET/N型钻杆是抽放瓦斯的两种标准钻孔设备,现已包括在英国煤炭部第613/1974号样本中。

钻机——有一个带滑板的机架,由滑板支撑。钻头安装在滑座上,由液压马达、变速齿轮箱和推力套以及供水旋转接头组成。在机架内滑座下是液压缸。机架上钻孔末端的导向夹持器用来固定和支持钻杆。

Hydrack钻机是由由组标准件装置组成;

动力设备——这是一个装有液压油的油箱,下面有滑橇,便于运输。一台电动机和液压泵及其它辅助设备,如回油过滤器、安全阀、加油泵、油箱通气管以及湿度安全开关都安装在油箱上面。

控制盘——为四个装置中最小的。包含有钻孔功能的控制阀,指示转矩的压力计以及钻头上的钻进压力。

装配式机架——当准备钻孔时,机架支撑着钻机。机架形式多种以适应不同钻孔地形变化,有H型机架、A型机架和单支柱支座。后两项是根据钻机使用者提出来的要求设计的。

液压油通过挠性液压软管从动力装置站输送到控制盘,然后进入钻机。软管一般长4m,能适应各种装置的定位。

关键词:动力设备 控制盘 装配式机架

ABSTRACT

Hydrack gas drilling rig is the first for the electro-hydraulic drilling rig, the rig before most of the air-powered. Drill pipe and bit by a hydraulic motor through the rotating six-speed gear box; to be thrust into power and the trip from 815 mm to achieve the hydraulic cylinders, with rack and pinion system to process will be carried out twice. About the most torque 949 Nm, a way to about 1702 mm bit on the effective thrust of about 2,794 kg. Diameter drill pipe design for the 60.3 mm, for the 1524 mm long with a cone-shaped male connector, commonly known as EF / N-type drill pipe.

1963, the design of the micro-Hydrack rig. This is a very short period of Qinger drilling rig, his trip to 851 mm. A three-speed gear box, the largest of its torque to 691 Nm, effective drilling thrust 2,145 kg. Design drill pipe smaller diameter of 41.3 mm, length of 762 mm, also with cone-shaped male connector, called ET / A-type drill pipe. ET / A-type and the initial ET / N-type drill pipe is the drainage of two standard gas drilling equipment, including in the United Kingdom is now No. 613/1974 of the Ministry of Coal samples.

Hydrack drilling rig is installed by the group composed of standard parts;

Drill - a rack with skateboards, skateboards support. Bit installed in the sliding seat, by the hydraulic motors, Biansuchilun me and thrust as well as sets of component supply rotary joint. On the rack, slide under the hydraulic cylinder. Bored end of the rack-oriented holder used to support the drill pipe and fixed.

Power equipment - which is equipped with a hydraulic oil tank, following a slip-ski, makes it easy to transport. A motor and hydraulic pump and other auxiliary equipment, such as the return to the oil filter, safety valve, and pumps, tank airway and humidity safety switches are installed in the fuel tank above.

Control panel - the smallest of the four devices. Bored functions include the control valve, pressure gauge and the instructions of torque on the drilling bit pressure.

Rack assembly - when the preparations for drilling, rack supports drilling rig. Rack to adapt to a variety of different forms of drilling terrain changes, H-rack, A-frame and single-bearing pillars. The latter two are based drilling rig users to the requirements of the design.

Hydraulic oil through hydraulic flexible hose from the power plant station transmitted to the control panel and then into the rig. General long hose 4 m, to adapt to the positioning devices.

Keyword: Power equipment Control panel Rack assembly

煤炭是当前我国能源的主要组成部分之一,是国民经济保持高速增长的重要物质基础。但是目前我国的煤炭工业的发展远不能满足整个国民经济的发展需要。因此必须以更快的速度发展煤炭工业。然而,高速发展煤炭工业的出路在于煤炭工业的机械化。

煤炭工业的机械化是指采掘、支护、运搬、提升的机械化。其中运搬包括运搬和辅助运搬。绞车就是辅助运搬的其中一种。我国绞车的发展大致分为三个阶段。20世纪50年代主要是仿制设计阶段;60年代,自行设计阶段;70年代以后,我国进入标准化、系列化设计阶段。

科技与装备是煤矿安全生产的有力保障。我们的总体目标是,省属煤矿瞄准世界先进水平,加快矿井机械化、自动化和信息化建设,力争到2008年,采掘机械化程度达到95%以上;市县属以下煤矿加快采掘机械化和支护钢铁化进程。 短钻孔瓦斯抽放钻机总体设计方案

借鉴国外在施工瓦斯抽放孔钻机方面的先进技术与经验,针对我国矿井巷道环境条件和采抽工作特点,利用优化设计原理,结合众多参考资料,我们设计出一种适应性高的强力短钻孔瓦斯抽放施工用钻机。钻机设计是以能高效、优质、安全、低耗钻进短钻孔为前提,使设计的钻机技术先进,经济合理,具有良好的经济技术指标。在满足主要技术性能参数的条件下,尽可能地做到重量轻、解体性强、易搬迁和工效高。这种短钻孔瓦斯抽放钻机的设计思路如下:

(1)钻机采用分组式布局,整机由主机、泵站、

操纵台3大部分组成。各部分之间用高压胶管连接,以便在不同场地摆布灵活, 操作安全方便。

(2)不用液压卡盘和液压夹持器,以便大大降低重量和成本。

(3)钻杆采用螺纹扣式或插销式的螺旋钻杆,加接钻杆在孔口和回转器之间进行。

(4)液压系统采用双泵开式循环系统,主泵管回转,副泵管给进。

(5)若采用其他常规钻探工艺方法,可在主轴过渡接头和钻杆之间,加接一个送循环液的水便装置。

1.2.2 钻机整体设计分析

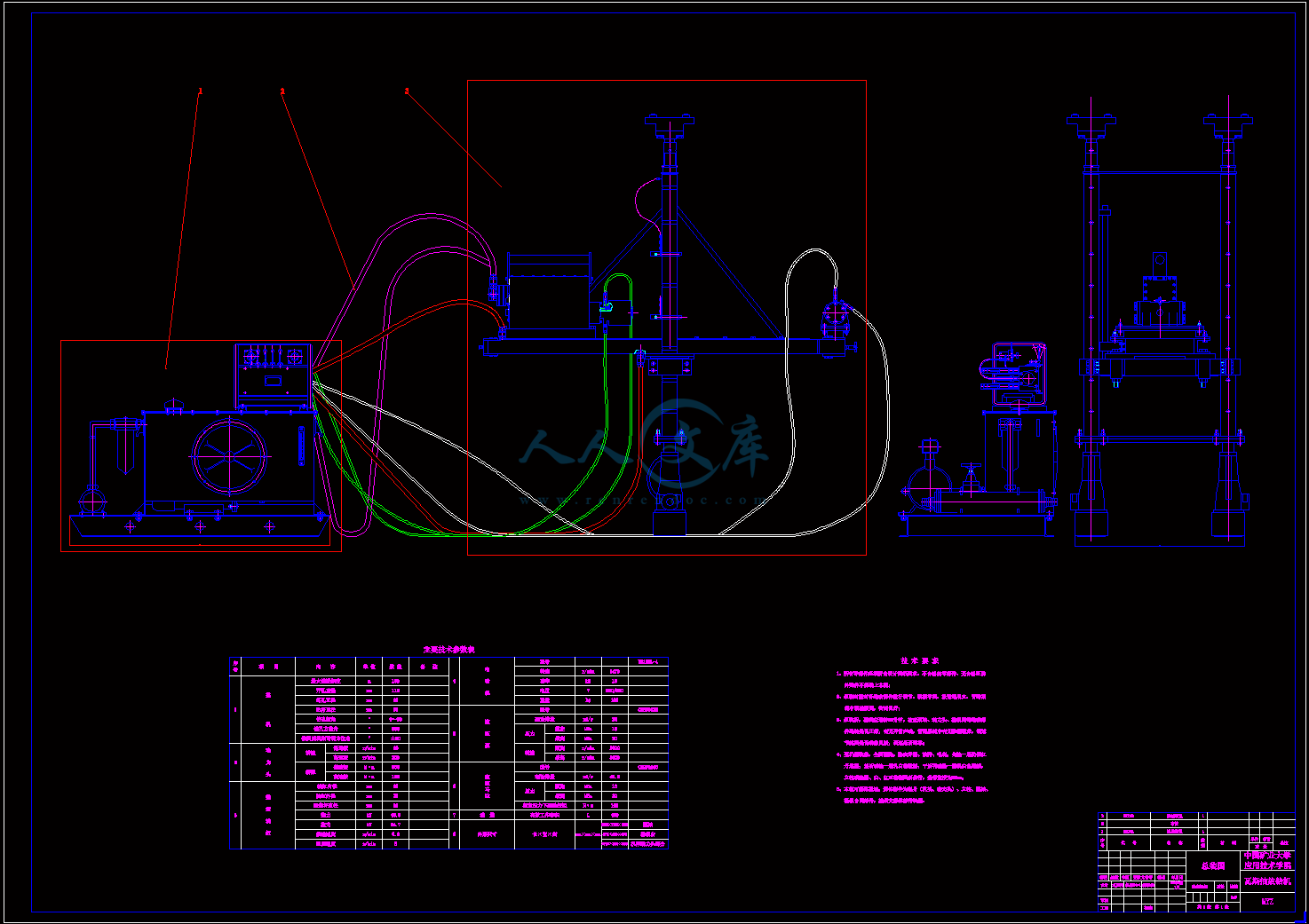

短钻孔瓦斯抽放钻机总体可分为机械部分和液压系统两部分。机械部分主要是回转器、给进装置和机架的主机;液压部分包括泵站和操纵台

1.3 钻机主要用途

钻机是一种主要用于煤矿井下钻进瓦斯抽放孔、超前排放孔、煤层注水孔、通风孔、地质勘探孔、锚杆孔及其其它工程孔等的设备。

一般,煤矿用钻机采用液压传动,主要由泵站、动力头、油缸推进机架、立柱和操纵台等组成。这种钻机具有体积小,重量轻,操作简便,解体性能好,数分钟之内便可完成分解或组合,便于搬迁,该机不仅占地面积小而且能适应各种不同工作环境的需要。

1.4 钻机组成部分

(1)泵站

泵站主要由电动机、泵、油箱、溢流阀、冷却器、过滤器、空气滤清器以及底架组成。泵站是钻机的动力源,电动机通过联轴器驱动泵旋转,产生旋转油路和推进油路两路不同流量、压力的压力油,其压力分别由各油路上的溢流阀来调整,经高压油管输送到操纵台,回油经冷却器、精滤油器后流回油箱。

油箱是用钢板焊接而成的密封箱体。结构简单,重量轻,采用整体密封,可使油液保持清洁。

为了保持液压油的清洁,延长液压元件的使用寿命,系统上设置有粗、精过滤器,在精过滤器的入口装有一只压力表,用来反映过滤器是否堵塞。此外,泵站上还设有一个溢流阀,可以保护系统不会超压。

(2)动力头

动力头主要由液压马达、主轴、壳体及水辫轴等组成。在压力油的作用下液压马达驱动主轴旋转,再通过水辫轴给钻具传递旋转运动和扭矩。

(3)油缸推进机架

油缸推进机架主要由油缸、导轨架、机架、拖板架、夹持器等部件组成。油缸前端通过拖板与动力头相连。动力头的进退是通过油缸伸缩来实现的。泵站提供的小量油供给油缸,使油缸的推进速度为1.4m/min,为了减少辅助时间,也可将泵站的大流量油供给油缸,从而实现油缸带动动力头快速进退。

机架主要起支撑和推进动力头、拆装钻杆的作用。机架下面有三个卡块,是用于与立柱相连的。

夹持器有两种形式分别适用于直径φ42mm的光钻杆和直径φ70mm的螺旋钻杆,以适应在不同的岩层中钻进。

(4)安装架

安装架主要由底架、立柱、整体抱箍、横梁、上、下、支承座等组成。是支承、安装机架(包括动力头)的装置。其锚固在顶底板之间,上、下、支承座可调整机架的安装角,即可满足钻孔的倾角的要求。

立柱由内立柱、外立柱、丝杆、千斤顶等组成。该钻机采用两个立柱前后布置的型式。它可以起到支撑机架中心高在0.9~1.5m间调节。现场钻孔中心高度需要调节时,可通过调节管卡的位置来实现。

(5)操纵台

操纵台主要由台架、多路换向阀组、节流阀(微调)、压力表、胶管等组成。操纵台的作用是通过各操纵手把实现钻机的各种动作,对钻机实行集中控制。多路换向阀组由三片阀组成,分别控制马达的正反旋转、推进油缸的快速进退和正常进退。多路换向阀的下端有一个溢流阀是控制动力头的正转压力,上端有一个溢流阀是控制动力头反转压力。节流阀可调节推进速度。快速进退阀片可将旋转油路的大流量压力油合并至推进油缸,实现快速进退。

在仪表板上有两只压力表,右边的指示主油路压力值,左边的是指示推进系统压力值。

(6)钻具

钻具包括钻头、钻杆。

此钻机采用岩石和煤层两种钻头。岩石钻头为三翼硬质合金三级组合钻头,煤层钻头为二翼硬质合金钻头。

钻杆分为光钻杆和螺旋钻杆两种,一般采用圆形锥螺纹连接,具有强度高、拆装方便和对中性好等优点。根据需要,螺旋钻杆可选用牙嵌卡子联结结构,使钻具在卡钻时可以反转,提高抗卡钻能力。

1.5 钻机工作原理

钻机采用全液压传动,大泵供油实现马达及动力头输出轴旋转,输出转速和扭矩。小泵供油实现动力头推进、夹持器夹紧、卡盘松紧以及主机调整倾角。钻机的各种动作由多路换向阀进行集中控制。根据钻进阻力的大小,通过旋转调速阀手轮调节钻机推进速度。通过控制快速进退阀,可将旋转阀片的大流量油合并至进给油路,实现进给油缸的快速进退。倾角调整机构中设有调斜油缸和平衡阀,防止倾角调整过程中因多路阀或油缸等内泄造成机架下滑或颤动2 总 体 设 计

2.1设 计 总 则

1、煤矿生产,安全第一。

2、面向生产,力求实效,以满足用户最大实际需求。

3、贯彻执行国家、部、专业的标准及有关规定。

4、技术比较先进,并要求多用途。、

2.2 已 知 条 件

已知设计数据如下:

动力头输出扭矩:T=500 Nm

输出转速:n1=200 r/min

n2=60 r/min

进给油缸推力:F=43750N

推进速度:v1=0~0.9171.4 m/min

正常退回速度:v2=0~10.11m/min

快速退回速度:v3=0~14.085 m/min

钻进深度:h=150m (使用螺旋钻杆)

锚固力:160KN

钻杆直径: φ=50mm

钻孔倾角:

2.3 马达的选择与计算

液压马达习惯上是指输出旋转运动的,将液压泵提供的液压能转变为机械能的能量转换装置.

一、液压马达的特点及分类 从能量转换的观点来看,液压泵与液压马达是可逆工作的液压元件,向任何一种液压泵输入工作液体,都可使其变成液压马达工况;反之,当液压马达的主轴由外力矩驱动旋转时,也可变为液压泵工况。因为它们具有同样的基本结构要素--密闭而又可以周期变化的容积和相应的配油机构。 但是,由于液压马达和液压泵的工作条件不同,对它们的性能要求也不一样,所以同类型的液压马达和液压泵之间,仍存在许多差别。首先液压马达应能够正、反转,因而要求其内部结构对称;液压马达的转速范围需要足够大,特别对它的最低稳定转速有一定的要求。因此,它通常都采用滚动轴承或静压滑动轴承;其次液压马达由于在输入压力油条件下工作,因而不必具备自吸能力,但需要一定的初始密封性,才能提供必要的起动转矩。由于存在着这些差别,使得液压马达和液压泵在结构上比较相似,但不能可逆工作。 液压马达按其结构类型来分可以分为齿轮式、叶片式、柱塞式和其它型式。按液压马达的额定转速分为高速和低速两大类。额定转速高于500r/min的属于高速液压马达,额定转速低于500r/min的属于低速液压马达。高速液压马达的基本型式有齿轮式、螺杆式、叶片式 和轴向柱塞式等。它们的主要特点是转速较高、转动惯量小,便于启动和制动,调节(调速及换向)灵敏度高。通常高速液压马达输出转矩不大所以又称为高速小转矩液压马达。低速液压马达的基本型式是径向柱塞式,此外在轴向柱塞式、叶片式和齿轮式中也有低速的结构型式,低速液压马达的主要特点是排量大、体积大转速低(有时可达每分钟几转甚至零点几转),因此可直接与工作机构连接,不需要减速装置,使传动机构大为简化,通常低速液压马达输出转矩较大,所以又称为低速大转矩液压马达。

二、液压马达的工作原理1.叶片式液压马达 由于压力油作用,受力不平衡使转子产生转矩。叶片式液压马达的输出转矩与液压马达的排量和液压马达进出油口之间的压力差有关,其转速由输入液压马达的流量大小来决定。由于液压马达一般都要求能正反转,所以叶片式液压马达的叶片要径向放置。为了使叶片根部始终通有压力油,在回、压油腔通人叶片根部的通路上应设置单向阀,为了确保叶片式液压马达在压力油通人后能正常启动,必须使叶片顶部和定子内表面紧密接触,以保证良好的密封,因此在叶片根部应设置预紧弹簧。 叶片式液压马达体积小,转动惯量小,动作灵敏,可适用于换向频率较高的场合,但泄漏量较大,低速工作时不稳定。因此叶片式液压马达一般用于转速高、转矩小和动作要求灵敏的场合。 2.径向柱塞式液压马达 径向柱塞式液压马达工作原理,当压力油经固定的配油轴的窗口进

川公网安备: 51019002004831号

川公网安备: 51019002004831号