数控机床除尘设备设计

41页 16000字数+说明书+任务书+开题报告+6张CAD图纸【详情如下】

任务书.doc

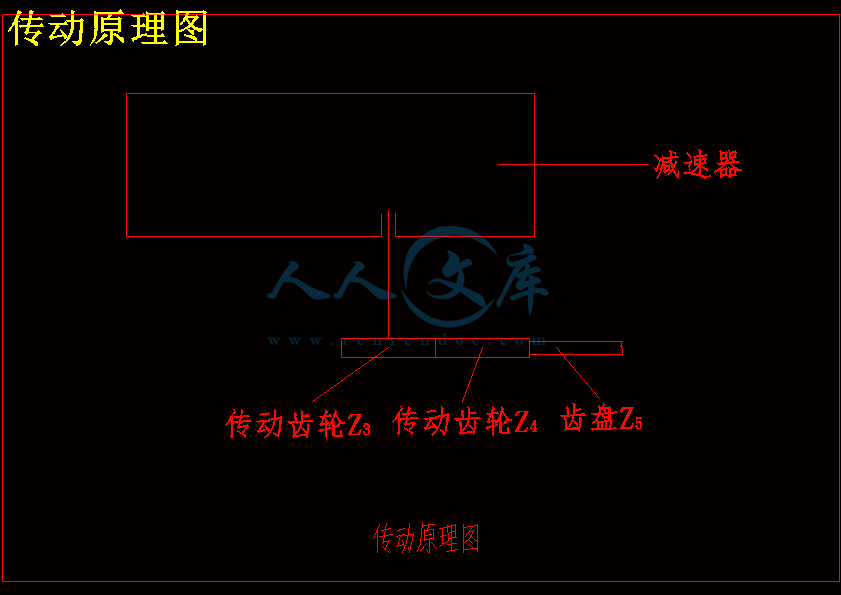

传动原理图.dwg

减速装置.dwg

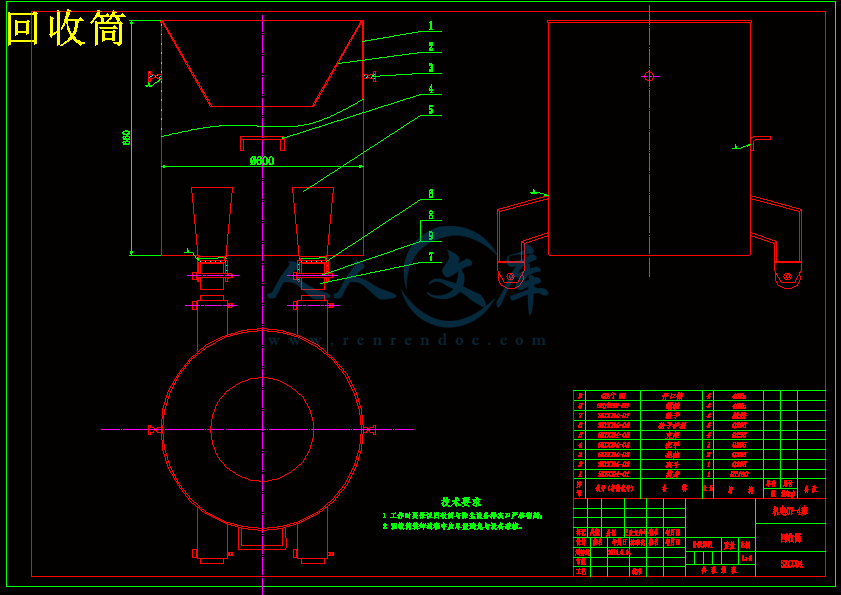

回收筒.dwg

实习总结.doc

数控机床过滤除尘设备装配图.dwg

数控机床除尘设备设计开题报告.doc

数控机床除尘设备设计说明书.doc

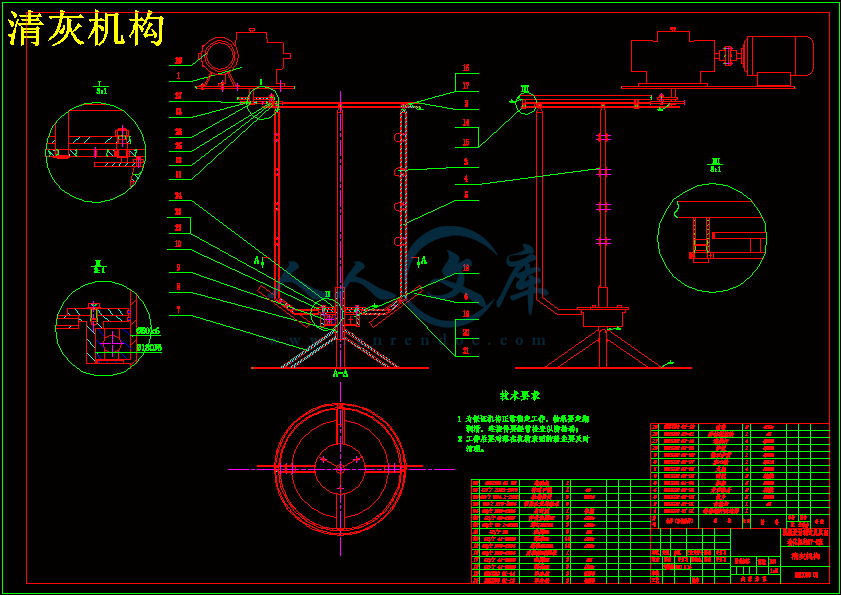

清灰机构.dwg

设计图纸6张.dwg

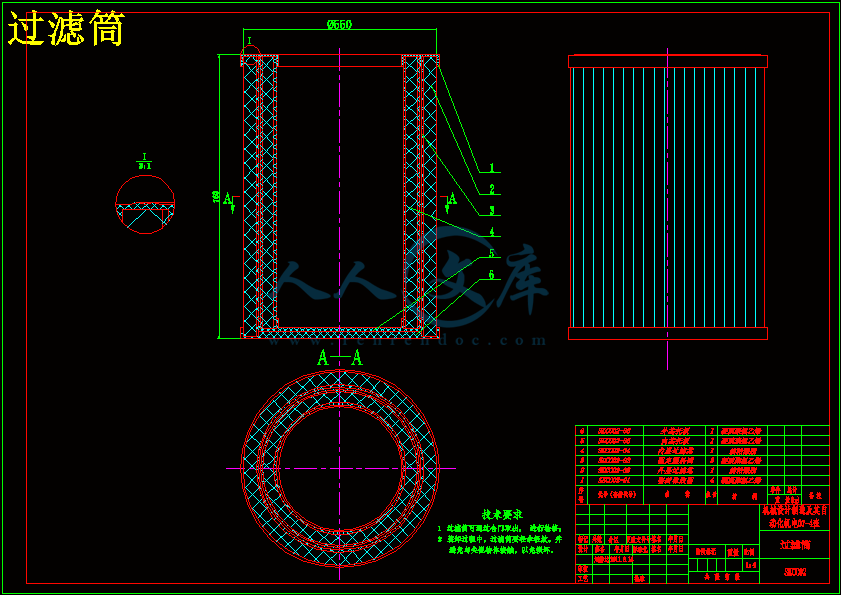

过滤筒.dwg

摘 要

人类在生产和生活的过程中,需要一个洁净的空气环境(包括大气环境和室内空气环境),除尘技术为实现理想的空气环境提供了技术手段。由于所需除尘设备是在室内工作,所以在对除尘设备的方案设计中应选择过滤式除尘技术。对机床除尘设备的除尘管道、通风机、过滤筒、滑块托紧机构等各主要结构进行了设计计算,对清灰机构减速器中的涡轮蜗杆及传动齿轮进行了设计计算及其强度校核,对除尘设备的涂装与维护也提出了具体解决方案。

关键词:过滤除尘技术;通风机构;过滤筒;清灰机构;滑块托紧机构

Abstract

Human need a pure air environment (including atmospheric environment and room air environment) during the production and life process, the dust removal technology has provided the technical method for the realization of the ideal air environment. Because dust removal equipment is needed in indoor job, so in the dust removal equipment scheme design should choose filter type removal technology. The main content of this article on the machine tool dust removal equipment dust removal pipelines, the ventilator, filter canister, the slider's tight institutions of major structure design calculation, all the turbine worm gear reducer ash institutions and transmission gears to carry on the design calculation and intensity of dust removal equipment, the coating and maintenance also puts forward specific solutions.

key words:filtration dust removal technology;ventilator filter cylinder;dust cleaning mechanism;slide tighten mechanism

目 录

摘 要I

AbstractII

第1章 绪论1

1.1 国内外研究现状1

1.1.1 高性能机械除尘器2

1.1.2 电除尘器2

1.1.3 声波团聚除尘器2

1.1.4 高性能阻挡式过滤器2

1.2 研究的背景及意义3

1.2.1 研究背景3

1.2.2 研究的目的意义4

第2章 数控机床除尘设备的方案设计5

2.1 除尘器的设计准则5

2.2 除尘技术分类6

2.2.1 机械除尘技术6

2.2.2 过滤除尘技术7

2.2.3 静电除尘技术8

2.2.4 湿式除尘技术8

2.3 总体方案的确定9

2.3.1 除尘技术的选择9

2.3.2 拟要解决的关键问题10

第3章 数控机床除尘设备各主要结构的计算12

3.1 除尘管道的设计计算12

3.1.1 管道直径计算12

3.1.2 管道材料的选择12

3.1.3 管道倾角的确定12

3.2 通风机的选择13

3.2.1 通风机的作用及分类13

3.2.2 通风机的确定14

3.3 过滤面积与滤筒尺寸的确定15

3.3.1 过滤面积的确定15

3.3.2 滤筒尺寸的确定15

3.4 除尘设备各主要组成部分设计15

3.4.1 过滤筒的设计15

3.4.2 滑块托紧机构的设计16

3.4.3 清灰机构的设计17

3.4.4 回收筒的设计18

第4章 清灰机构减速器及传动齿轮的设计20

4.1 蜗杆传动的特点及失效形式20

4.2 蜗杆蜗轮的设计计算20

4.2.1 确定主参数20

4.2.2 蜗轮蜗杆的设计计算21

4.3 传动齿轮的设计计算23

4.3.1 初选齿轮类型、精度等级、材料及齿数23

4.3.2 按齿面接触疲劳强度设计24

4.3.3 按齿根弯曲强度设计齿轮26

第5章 除尘设备的涂装与维护28

5.1 除尘设备的涂装28

5.1.1 涂装的作用28

5.1.2 涂装设计28

5.1.3 涂装方案确定31

5.2 过滤除尘设备的维护31

5.2.1 除尘系统的运行管理31

5.2.2 除尘系统的维修保养32

结论33

致谢34

参考文献35

CONTENTS

AbstractI

Chapter 1 Introduction1

1.1 Current research at home and abroad1

1.1.1 High performance mechanical filter2

1.1.2 Electrical precipitator2

1.1.3 Sound waves reunion filter2

1.1.4 High performance block type filter2

1.2 The background and significance of research3

1.2.1 To choose a background3

1.2.2 The purpose of the research significance4

Chapter 2 Numerical control machine tool dust removal equipment solution design5

2.1 The design criterion of dust5

2.2 Removal technology classification6

2.2.1 Mechanical removal technology6

2.2.2 Filter dust removal technology7

2.2.3 Static dust removal technology8

2.2.4 Wet dust removal technology8

2.3 To determine the overall scheme9

2.3.1 Dust removal technology choice9

2.3.2 To solve the key problems to10

Chapter 3 Numerical control machine tool of the main dust removal equipment structure calculation12

3.1 The dust removal piping design calculation12

3.1.1 Pipe diameter calculation12

3.1.2 Piping material selection12

3.1.3 The determination of pipe Angle12

3.2 Fan choice13

3.2.1 The role of the ventilator and classification13

3.2.2 Fan sure14

3.3 Filtering area and filter canister to determine the size15

3.3.1 The determination of filter area15

3.3.2 Filter canister to determine the size15

3.4 Dust removal equipment main components of design15

3.4.1 Filter cartridges design15

3.4.2 The slider's tight design of organization16

3.4.3 Soot cleaning design of organization17

3.4.4 Recycling cylinder design18

Chapter 4 Soot cleaning institutions and the design of gear reducer gear20

4.1 Worm transmission and the characteristics of the failure forms20

4.2 Design calculation of worm gear and worm20

4.2.1 Determine the parameters20

4.2.2 Design and calculation of the worm21

4.3 Transmission gear design calculation23

4.3.1 Primary gear type, precision grades, materials, and gear23

4.3.2 According to the tooth contact fatigue strength design24

4.3.3 According to the design of gear tooth root bending strength26

Chapter 5 Dust removal equipment coating and maintenance28

5.1 Dust removal equipment coating28

5.1.1 Coating role28

5.1.2 Coating design28

5.1.3 Coating plan31

5.2 Filter dust removal equipment maintenance31

5.2.1 Dust removal system of operation management31

5.2.2 Dust removal system maintenance32

Conclusion33

Thanks34

References35

复合式除尘技术的研究取得了有效的进展。近些年来,国内的学者对电—袋式除尘设备的研究开始活跃起来,但其都局限于对静电袋式除尘器进行的研究,这种布置结构是将布袋与电晕极同处于一个除尘空间,把布袋当作电除尘器集尘板使用,配以电晕极,这种结构致使布袋的滤速达4m/min以上,这对降低阻力,提高布袋寿命将产生不利的影响。而对电—袋式除尘器的研究处于起步阶段[1]。

国外对电—袋式除尘器的研究已有一定的历史,最早的电—袋式除尘器诞生于美国,美国精密工业公司就设计了把静电应用于织物过滤的装置,并将典型装置模型定为“阿皮特朗(Apitron)”,这种除尘器对1.6-40μm的粉尘有99.99%的除尘效率。组合后处理风量可达85000~1700000m3/h。在同样过滤风速下,阻力为常规除尘器的1000Pa,降低约100Pa。如果保持同样的阻力,过滤风量可增加3倍。1994年,北达科特大学(UND)和美国能源环境研究中心(EERC)在美国能源部国家能源技术实验室的支持下,在没有任何实际数据的基础上,对高效复合型除尘器(AHPC)进行了第一、二阶段的实验研究,随着研究成功,2000年4月中旬,EERC又对AHPC进行了第三阶段的实验研究。研究表明,它对所有在1~50μm的粉尘都有99.98%以上的效率,它比现存的技术花费低廉,而效率更高[2]。

在高温煤(烟)气处理中,目前能有效地去除尘粒的方法,有如下几种:

1.1.1 高性能机械除尘器

高性能机械除尘器,如单级或多级旋风除尘器,利用离心惯性力不同,以去除高温气流中尘粒。旋风除尘器运行成本最低,但对粒度低于5~10μm的粒子无效,这时施加到尘粒上的惯性力较低。若粒子载荷在低于0.01~0.02%时,切线速度必须达到 21~27m/s时,才能有效清除尘粒,而这远远不能满足净化后的高温煤(烟)气含尘浓度的要求。故一般旋风除尘器只能作为预除尘设备,使从气化炉出来的高温粗煤气含尘浓度降低到 0.5%以下,再予以二次除尘[3]。

1.1.2 电除尘器

静电过滤器应用在高温高压下除尘,始于60年代早期,目前美国研究在温度达900℃、压力达1.0MPa情况下的静电除尘器,除尘效率从90~99%,捕获尘粒平均粒径为5μm,大约20%尘粒低于2μm以下。但目前应用在高温高压下除尘,尚存在电晕稳定性、电极寿命短、对烟气成分敏感、长时间运行时材料稳定性、材料的热胀性等问题,短时间内,仍不能工业示范。

1.1.3 声波团聚除尘器

声波团聚可置于旋风除尘器前,即用一个空气发声器产生800~900Hz的高频声波,振幅可达157dB,尘粒在通过声场时,从0.1~10μm的粒子均可团聚,增加了旋风除尘器的除尘能力,美国能源部资助过此类项目的开展,但未做出改进旋风除尘器特性实验[4]。

1.1.4 高性能阻挡式过滤器

高性能阻挡式过滤器,又分为陶瓷过滤器、颗粒床过滤器、金属网过滤器。颗粒床过滤器,除尘效率达99%以上,压降4~8kPa,能除去10μm以上尘粒,但在高温下运行时,床层容易堵塞,该技术存在着磨损和压降较大等问题。金属网过滤器由特殊的金属纤维组成,但因纤维物所承受温度较低,不太适合高温气体除尘。在高温高压煤(烟)气中去除尘粒的有效方法是陶瓷过滤器。研究表明,陶瓷过滤器除尘效率极佳,可达到99.9%以上,净化后煤气中的尘粒浓度小于5mg/m3,最大尘粒直径小于5μm,并且,该技术已经成熟,为目前最常用的高温气净化技术[5]。

在各类除尘器中,旋风除尘器已能清除10-100μm的粉末,出现了斜底板、扭底板等;袋式除尘器的发展不在限于解决过滤器的堵塞问题而是使用寿命长、维护费用少的适用技术和机械,滤布开发的重点是在高温下耐酸碱、强度好的材料,如目前正在使用的玻璃纤维毛毡、聚四氟乙烯纤维、不锈钢纤维等材料是为了提高对微粒的控制和捕集高比电阻的粉尘。日本开发了超高压、宽间距除尘器,双区电除尘器等;美国则已经使用蒸汽除尘器、三电极板电除尘器、带屏蔽网电除尘器等。除此之外,一些新的除尘技术正处在研究和试验阶段,如声波辅助青灰、微粒凝聚技术、高压蒸汽喷射、带电湿式除尘和复合式除尘等。目前我国已有科研人员开始研究电除尘的非稳态理论和技术。虽然迄今为止尚未有人研究出粉尘荷电与工作电压、粉尘比电阻特性,以及粉尘厚度之间的定量关系,但有理由相信在不久的将来,一旦在除尘理论上的研究有所突破,必将给电除尘器行业的发展带来质的飞跃。这些新技术将为传统的除尘器领域注入新的活力[6]。

但是就现有的除尘器而言,除尘效率高的一般体积比较大,体积比较小的则过滤效率又通常不能满足要求,或者体积小、效率高但是有着结构复杂、一次性投资大等不足,所以很难推广普及。

1.2 研究的背景及意义

1.2.1 研究背景

随着经济的不断发展,对高速加工设备的需求越来越多,随之而来与其配套的设备市场也随之加大。数控机床除尘设备是数控五轴联动高速加工中心,加工精度非常高,主要用于飞机、汽车、模具、精密机械制造行业的高精度复杂零件加工。

石墨是一种非常重要的原材料,易于加工,且加工出的零件有非常好的自润滑性。当数控机床除尘设备在对石墨进行加工的时候会产生粉尘,如果不及时清除会严重影响加工精度,也会对设备造成危害。此外,当粉尘扩散到大气中超过一定浓度时,就会毒害环境,危害人体健康。因此有必要对从污染源产生的粉尘进行及时有效的控制与回收。

本设计就是针对回收数控机床除尘设备加工石墨时产生的粉尘而设计除尘设备。

1.2.2 研究的目的意义

数控机床除尘设备能对作业中产生的石墨粉尘进行有效的回收,从而防止了粉尘的外泄,保障了环境的清洁与人体的健康。由于粉尘的及时清理,也起到了对加工设备本身的保护作用。

随着加工中心的日趋成熟与需求的火热,对其配套设备的需求也随之被带动起来,因此除尘设备有良好的前景。

此外,所设计除尘设备要具有除尘效率高、占地面积比较小、结构新颖、操作简便和一次性投资小等优点。为提高其利用价值,设备还具有拓展作业的能力,例如谷物研磨时扬尘的收集,粉状物的装袋作业等。适应市场的需求,将可能成为除尘设备的主流发展方向。第2章 数控机床除尘设备的方案设计

2.1 除尘器的设计准则

除尘器种类繁多,型式多样,各具不同的优缺点。正确设计除尘器并进行科学的维护,是保证除尘器正常运行并保证应有除尘效率的关键。

设计除尘器必须全面考虑有关因素,如除尘效率、压力损失、一次投资、维修管理、运行安全性等,其中最主要的是除尘效率。选择的除尘效率必须保证使设备安装上除尘器后的排尘量和排放浓度达到当地环保部门的规定标准。因此,设计除尘器需要考虑如下因素:

1. 设计的除尘器需要达到的最低除尘效率或排放浓度必须满足排放标准规定的排放浓度。对于运行状况不稳定的系统,要注意烟气处理量的变化对除尘效率和压力损失的影响。比如,旋风除尘器除尘效率和压力损失,随着烟气量的增加而增加,但是大多数除尘器的除尘效率会随着烟气量的增加而降低。

2. 粉尘的物理性质对除尘器性能具有较大影响,这些物理性质包括入口的含尘浓度、粉尘的粒径分布、密度、比电阻、亲水性、温度、压力、粘性、毒性等。含尘气体浓度较高时,在静电除尘器和袋式除尘器前应该设置预净化设备,以去除粗大尘粒。比如,降低除尘器的入口含尘浓度,可以提高袋式除尘器的过滤速度,可以防止静电除尘器产生闭晕塞。对湿式除尘器则可以减少污泥处理量,减少投资及减少运转和维修工作量。一般来讲,为减少喉管磨损和防止喷嘴堵塞,对于文丘里、喷淋塔等湿式除尘器,入口含尘浓度在10 g/m为宜,袋式除尘器的入口含尘浓度在0.2-10 g/m为宜,静电除尘器入口含尘浓度在30g/m为宜。

不同的除尘器对不同的粒径粉尘的除尘效率是完全不同的,设计除尘器时还必须首先了解欲捕集粉尘的粒径分布,在根据除尘器的除尘分级效率,设计适当的除尘器。除尘器的分级效率见表2-1。

3. 设计除尘器时还必须同时考虑捕集粉尘的处理问题。有些工厂工艺本身设有泥浆废水处理系统,或者采用水利输送方式,在这种情况下可以考虑采用湿式除尘,把除尘系统的泥浆和废水问题纳入工艺系统。

4. 设计除尘器时还要考虑除尘器的安装位置、占用空间大小;除尘器极其配件的一次投资、设备的运行和维修费用等。

表2-1 除尘器的分级效率表

除尘器名称

全效率(%)不同粒径时(μm)的分级效率

0~55~1010~2020~44>44

带挡板的沉降室58.67.522438090

普通旋风除尘器65.31233578290

长锥体旋风除尘器84.240799299.5 100

电除尘器97.09094.59799.5100

文丘里除尘器99.59999.5100100100

过滤式除尘器99.599.9100100100100

2.2 除尘技术分类

除尘方法是根据除尘设备所应用力的性质不同而划分,而根据不同的力所设计出不同的除尘方法,就形成了不同的除尘技术。各类除尘技术的原理主要是利用作用于尘粒上的一种或同时几种作用力。除尘技术的正确选择对除尘效果至关重要 [6] 。

2.2.1 机械除尘技术

机械除尘技术是指依靠重力、惯性力和离心力进行除尘的技术。任何粉尘颗粒都有一定的重力,在运动中会有惯性力,旋转运动时方向的改变会有离心力。机械除尘的特征有以下几个方面:

1. 机械除尘利用的力比较单一;

2. 机械除尘装置构造简单;

3. 机械除尘分离细小粉尘的能力比较弱,它对粒径较大的粉尘有较高的除尘效果,对密度小的粉尘颗粒也不易有效分离;

4. 机械除尘作用力单一,但是设计计算复杂,而且设计计算数据往往与实际不吻合,这是因为机械除尘容易受到多种因素影响造成的,特别是外来气流对除尘效果影响特别大。 任何设备如无经常性地维护检修是不可能保持良好工作状态的,更何况除尘装置都是处在恶劣的高密度粉尘环境下运行,因此设备的维修保养就显得更为重要了。和生产设备一样,除尘系统也必须制定和坚持设备的维护保养和可检修制度;专业技术人员应经常对岗位操作人员讲授除尘装置的工作原理,技术性能,操作要领等。例如:经常清扫,擦拭设备,保持设备的情节;经常给传动部件注油润滑防止轴承过热等;专业技术人员会同专职检修人员应定期对除尘系统经全面系统的检查,对照值班记录反映的问题,研究需要的项目和内容,根据实际情况分别采用小修,中修和大修方法处理。

1. 过滤除尘器的维护

(1)清除除尘器内各部分的黏附物和积灰,特别是狭缝部分;

(2)修补磨损、腐蚀比较严重的地方;

(3)检查除尘器各部分的气密性,如发现有漏气现象,要及时更换老化或不密封的密封垫料,对于孔洞要及时修补;

2. 除尘器附属设备的维护

(1)电动机、风机等设备要定期加润滑油、更换滚珠;

(2)叶轮要定期清洗,设备内的积灰、结垢要定期清除;

(3)各种仪表要定期检查和校正;

(4)各种阀门要定期检查、维护,风管要定期清扫。

参 考 文 献

1 林宏.电-袋复合除尘器的开发与应用[M].水泥2005(2):37-40

2 昌晶.电-袋式除尘器仿真设计的研究[D].华北电力大学硕士论文.2006:5-15

3 张红星.袋式除尘技术的机理及其发展应用现状[M].环保安全.2005:17-20

4 张殿印.姜凤有.日本除尘器的发展动向[M].环境工程.1993(3):1-3

5 顾海根.滤筒式除尘器工作原理与工程实践[M].环境与科学,2001:47-60

6 张殿印.袋式除尘器滤料及其选择[M].环境工程.1995(4):16-22

7 刘丰布.袋除尘器和静电除尘器的技术经济比较[M].内蒙古电力技术.2001,

19(6):13-19

8 孙国良,邢克江,葛学禹.静电除尘器选型设计计算探讨[M].北方环境.2003

(2):61-68

9 刘根东,黄少清,张挺.高效长袋行脉冲布袋除尘器的设计与应用[M].广东建

材.2004(8):10-13

10 刘忠东.电除尘器改造为袋式除尘器[J].水泥技术.2003(4):82-85

11 刘忠东,钱晓露.电除尘器改造为脉冲袋收尘器的方案与效果[J].新世纪水泥

导报.2004(B11):83-87

12 刘根东,黄少清,张挺 .高效长袋行脉冲布袋除尘器的设计与应用[M].水泥

技术.2005(4):67-90

13 张殿印,张学义.除尘技术手册[M].冶金工业出版社.2003:314-432

14 中国农业机械化科学研究所编.实用机械设计手册[M].北京:中国农业机

械出版社.2004:85-166

15 濮良贵,纪名刚编.机械设计[M].北京:高等教育出版社.2001:184-233

16 Bergeles,G.C.Numerical Simulation of the Flow and the Collection Mechanisms Inside a Laboratory Scale Electrostatic Precipitator[M]. Journal of Electrostatics,2005:63-70

17 Varonos,gamemnon.A Prediction of the Cleaning efficiency of an Electrostatic Precipitator[J].Journal of Electrostatics,2002:55-66

18 Noel.de.Edition,Air Pollution Control Engineering.State of the Art.Filtration and Separation[J].2005:182-225

川公网安备: 51019002004831号

川公网安备: 51019002004831号