电磁阀体中心孔组合机床、机床总体工位布置和钻、扩、铰工位液压系统设计

37页 11000字数+说明书+任务书+机械加工工序卡+4张CAD图纸【详情如下】

任务书.doc

机械加工工序卡.doc

毕业设计前部分.doc

液压底缸图.dwg

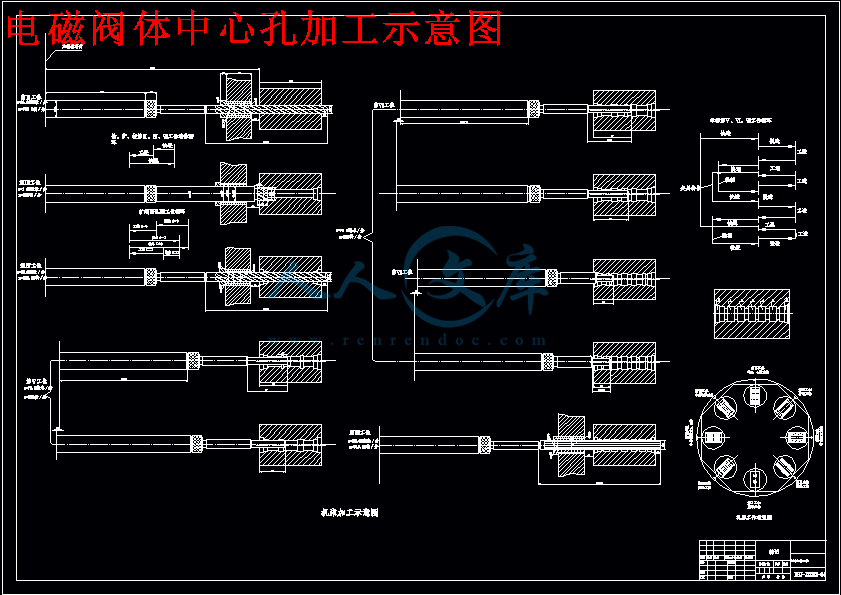

电磁阀体中心孔加工示意图.dwg

电磁阀体中心孔组合机床、机床总体工位布置和钻、扩、铰工位液压系统设计论文.doc

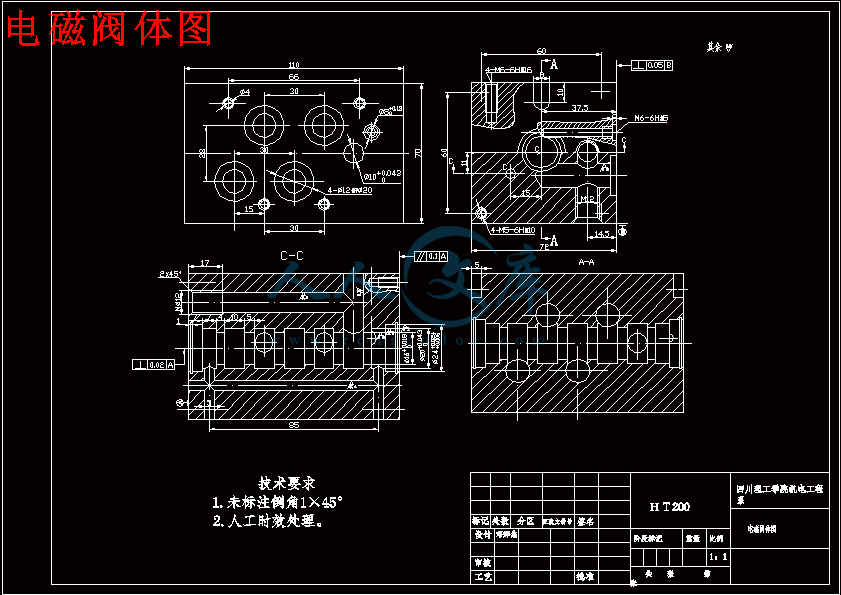

电磁阀体图.dwg

电磁阀体进出油口孔加工示意图.dwg

目 录

中文摘要Ⅰ

英文摘要Ⅱ

前言1

第一章 电磁阀体中心孔加工工艺2

1.1 零件分析2

1.2 明确设计要求2

1.3对电磁阀体总体加工工艺方案设计2

1.3.1确定毛坯制造形式2

1.3.2基准的选择3

1.3.4电磁阀体中心孔加工中心孔的槽的加工部分3

1.3.5电磁阀体总体加工工艺3

1.4 确定工作循环3

1.5 专用机床的概述4

第二章 编制中心孔加工工艺6

2.1确定加工方案6

2.1.1刀具的选择6

2.2钻孔6

2.2.1钻削时的进给量6

2.2.2确定其各加工余量6

2.2.3确定麻花钻直径并选择6

2.2.4确定主轴速度的转速7

2.3扩孔7

2.3.1扩孔钻的选择7

2.3.2扩孔时的速度7

2.3.3扩孔时的转速8

2.4铰孔8

2.4.1铰刀的选择8

2.4.2铰刀的速度8

2.4.3铰刀转速8

2.5计算切削力8

2.5.1钻孔时的切削力8

2.5.2扩孔时的扭矩9

2.6钻、扩、铰切削的功率9

2.6.1钻孔时的功率9

2.6.2扩孔时的功率9

第三章 液压传动的设计10

3.1负载分析10

3.2速度图和负载图的绘制11

3.3液压缸主要参数的确定12

3.3.1稳定性验算13

3.4液压缸的组成15

3.4.1缸筒和缸盖的联接15

3.4.2活塞和活塞杆的联接15

3.4.3液压缸的密封16

3.5液压系统的拟定17

3.5.1液压回路的选择17

3.5.2缸筒的厚度21

3.5.3螺栓的计算21

3.5.4端盖厚度计算22

3.5.5缸体连接计算22

3.6液压元件的选择24

3.6.1选择液压泵24

3.6.2阀类元件辅助元件25

3.7液压系统的性能验算27

3.7.1回路压力损失验算28

3.7.2油液温升验算28

第6章 结论30

参考文献31

致谢32

附录A:加工工序卡33

摘 要

电磁换向阀是液压传动中用来改变油路的重要零件,针对该零件的加工,特别设计一组合机床,按流水线运作,实现自动化加工。本文主要介绍电磁阀体中心孔加工的工作布置和钻、扩、铰孔的加工,要运用液压传动来实现加工中心孔的进给运动。

关键词:电磁换向阀,组合机床,液压传动

ABSTRACT

The electromagnetism cross valve is in the hydraulic transmission usesfor to change the oil duct the important components, in view of thiscomponents processing, specially designs a aggregate machine-tool,according to assembly line operation, realization automationprocessing. This article main introduction solenoid valve body centerbore processes the work arrangement and drills, expands, Reams theprocessing, must realize using the hydraulic transmission processesthe center bore entering for the movement.

Key word: Electromagnetism cross valve, aggregate machine-tool,hydraulic transmission

本课题主要涉及机械、液压传动两大方面,近年来,液压传动在防漏、治污、降噪、减震、节能和材质等各方面都有长足进步,它和电子技术的结合也由拼装、混合到到整合,步步深入。到现在,在尽可能小的空间内传出尽可能在的功率并加以精确控制这一点上,液压传动已稳居各种传动方式之首,无可替代。这种情况使液压传动的元件类型、油路结构、系统设计和制作工艺等都发生了深刻的变化,也改变了人们对它进行认识、分析和综合的方式方法。

第一章 电磁阀体中心孔加工工艺

1.1零件分析

对生产纲领5万件/年的电磁阀体加工属于大量生产,为了提高劳动生产效率,减轻工人的劳动强度,保证产品质量,采用高效专用机床及自动化机床,按流水线或自动线依据工序对工件进行加工,为了实现工序自动化或建立自动线,应实行机床加工循环自动化,一般可通过机械、电气、液压、气压等控制实现自动化循环。

电磁阀是用来控制流体的自动化基础元件,属于执行器;并不限于液压,气动。电磁阀用于控制液压流动方向,工厂的机械装置一般都由液压缸控制,所以就会用到电磁阀。 电磁阀的工作原理,电磁阀里有密闭的腔,在的不同位置开有通孔,每个孔都通向不同的油管,腔中间是阀,两面是两块电磁铁,哪面的磁铁线圈通电阀体就会被吸引到哪边,通过控制阀体的移动来档住或漏出不同的排油的孔,而进油孔是常开的,液压油就会进入不同的排油管,然后通过油的压力来推动油刚的活塞,活塞又带动活塞杆,活塞杆带动机械装置动。这样通过控制电磁铁的电流就控制了机械运动。

1.2 明确设计要求

在开始设计液压系统时,首先要对机械设备主机的工作情况进行详细的分析,明确

主机对液压系统提出的要求,具体包括:

(1)主机的用途、主要结构、总体布局;主机对液压系统执行元件在位置布置和空

间尺寸上的限制。

(2)主机的工作循环,液压执行元件的运动方式(移动、转动或摆动)及其工作范围。

(3)液压执行元件的负载和运动速度的大小及其变化范围。

(4)主机各液压执行元件的动作顺序或互锁要求。

(5)对液压系统工作性能(如工作平稳性、转换精度等)、工作效率、自动化程度等方面的要求。

(6)液压系统的工作环境和工作条件,如周围介质、环境温度、湿度、尘埃情况、外界冲击振动等。

(7)其它方面的要求,如液压装置在重量、外形尺寸、经济性等方面的规定或限制。

1.3 对电磁阀总体加工工艺方案的设计

1.3.1.确定毛坯的制造形式

零件的材料为HT200的灰铸铁。由于零件的生产纲领为5万件/年,属于大量生产,而且零件的轮廓尺寸不大,为了提高劳动生产率,减轻工人的劳动强度,保证产品的质量,采用砂型压实型铸造。

1.3.2 基准的选择

(1)粗基准的选择:

对于一般的阀体类零件而言,以面作为粗基准是完全合理的。采用完全定位即可。

(2)精基准的选择:

精基准是选择主要应该考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算。

1.3.3 加工25公升电磁阀体的55毫米的四个平面铣削部分

根据工件的特点和需要本机床由左、右两端各二个铣削头组成,分别进行粗铣和

精铣两道工序。

工件穿入心轴后装入夹具体内,本机床一次可装三个工件,一次走刀完成两平面的粗、精加工工序。

工件材料:HT21-40

工件硬度:HB170-241

刀具:直径90mm镶硬质合金端面铣刀

被加工阀体面单向余量:<3.5mm

主孔直径16D加工前保证直径11,面孔中心线对72mm边不得偏差1mm。

1.3.4 电磁阀中心孔加工中心孔的槽的加工部分 电磁阀体的加工分为8个工位完成,车槽分别是第Ⅴ工位加工第2和第4个槽,加工完第2槽后夹具转位180?°加工第4槽。然后工作台旋转45°进行第Ⅵ工位加工第3个槽。工作台再旋转45°进行第Ⅶ工位加工第1,第5个槽和两端弹簧卡槽。每个槽车两刀,每刀都用挡铁定位。因此槽的纵向尺寸精度较高,但槽的尺寸必须是对称的。每加工一个槽都要进行两次进给

1.3.5 钻进、出油口的加工工艺

加工此油口零件的作用:

该零件是一个三位五通电磁换向阀体,主要的作用是借助电磁铁吸力推动阀芯在阀体内作相对运动来改变阀的工作位置。灵机只能的一个侧面上有12H7的四个阶梯孔,用以连接进相互口油管,起控制油量及换向的作用。

此零件油口的工艺分析

三位五通电磁换向阀体共有两组加工表面,它们相互之间有一定的位置要求及其精度。现分析如下:

(1)以20H7的阶梯孔为中心的加工表面。这一组表面包括:四个20H7的阶梯孔,尺寸为和四个的螺纹孔和,还有两个的阶梯孔。其中主要加工表面为的四个阶梯孔。

(2)以的阶梯孔为中心的加工表面。这一组加工表面包括:的四个螺纹孔,一个8mm的U形槽和的中心孔。

这两组表面之间有着一定的位置关系,主要是:

四个的阶梯孔与的阶梯孔相通,且分布在中心孔的两侧。

由以上的分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们之间的位置精度要求。

1.3.6 电磁阀总体加工工艺

根据上述对零件的分析,制定其加工工工艺见附表1

参考文献

张 捷.机械制造技术基础[M].西南交大出版社,2006.2

章宏甲.液压传动[M].机械工业出版社,2005.8

施 平.机械工程专业英语[M].哈尔滨工业大学出版社,2005.8

中国纺织大学工程图学考研室等编.画法几何及工程制图.[M].上海科学技术出版社,1997.5

吴宗泽.机械设计课程设计手册(第二版)[M].高等教育出版社.2004.4

[6] 李益民.机械制造工艺设计简明手册[M],北京:机械工业出版社,1994.7

[7] 邱宣怀.机械设计第四版[M],北京:高等教育出版社,1997.4

川公网安备: 51019002004831号

川公网安备: 51019002004831号