自动断浇口支架注射模设计

28页 6600字数+说明书+任务书+9张CAD图纸【详情如下】

任务书.doc

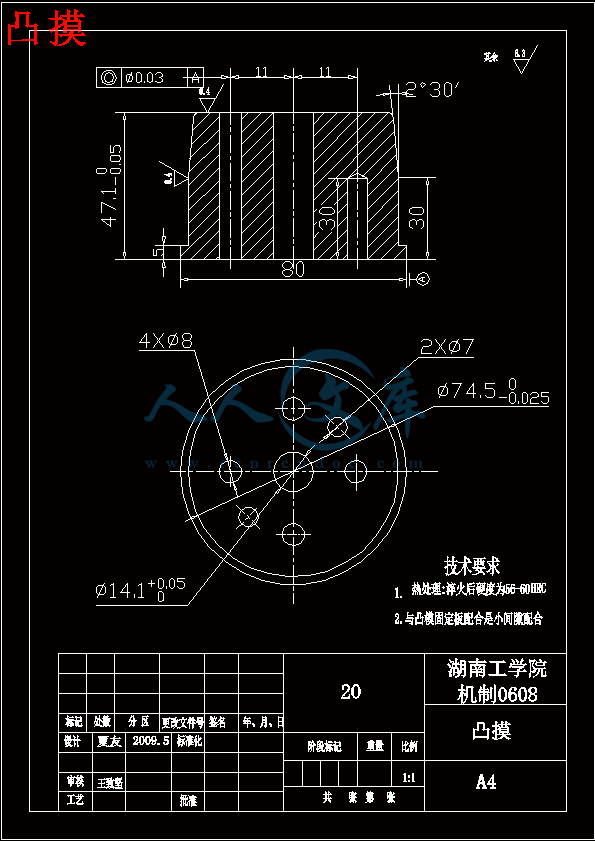

凸摸.dwg

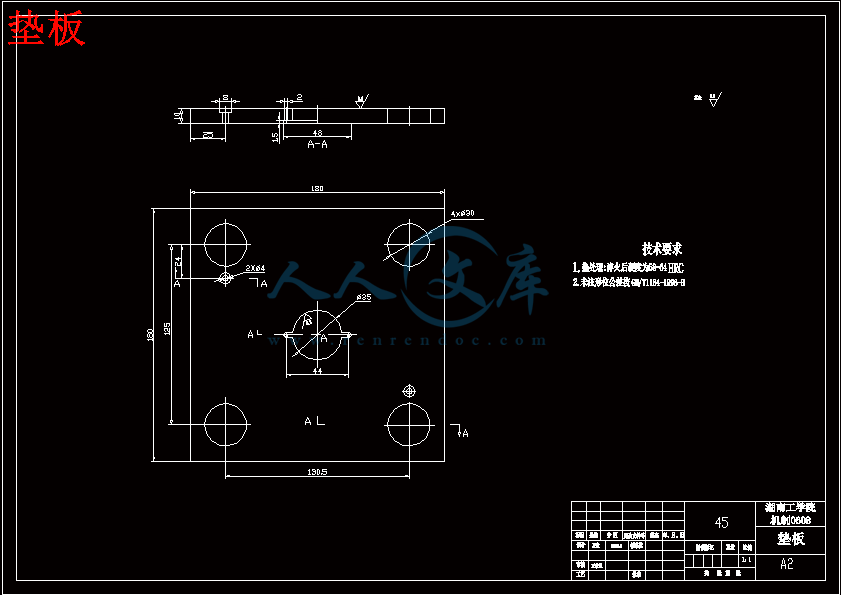

垫板.dwg

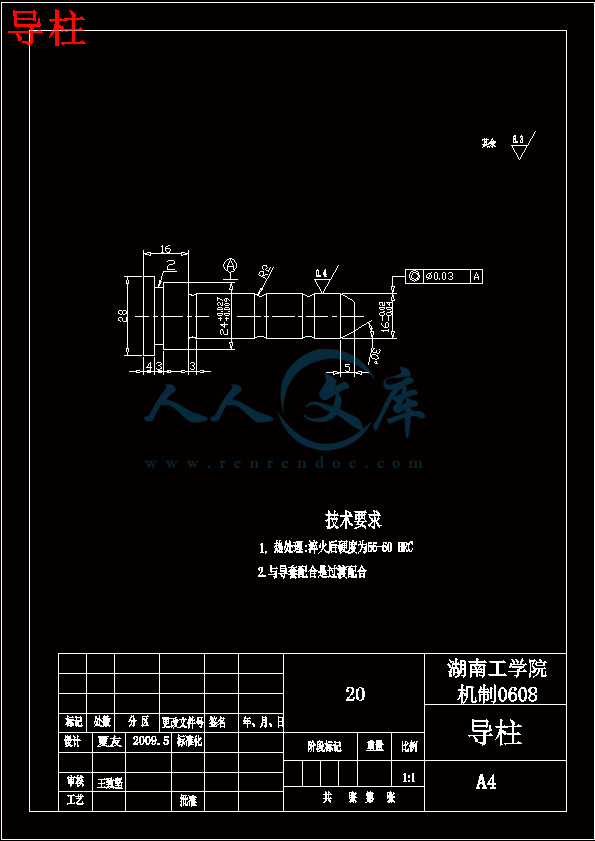

导柱.dwg

抽芯机构.dwg

推板.dwg

浇口套.dwg

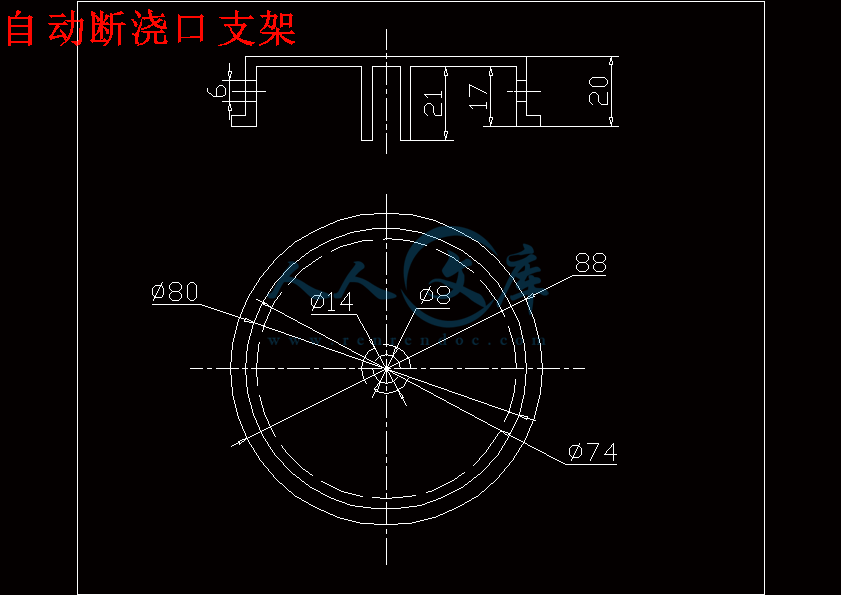

自动断浇口支架.dwg

自动断浇口支架注射模设计说明书.doc

装配图.dwg

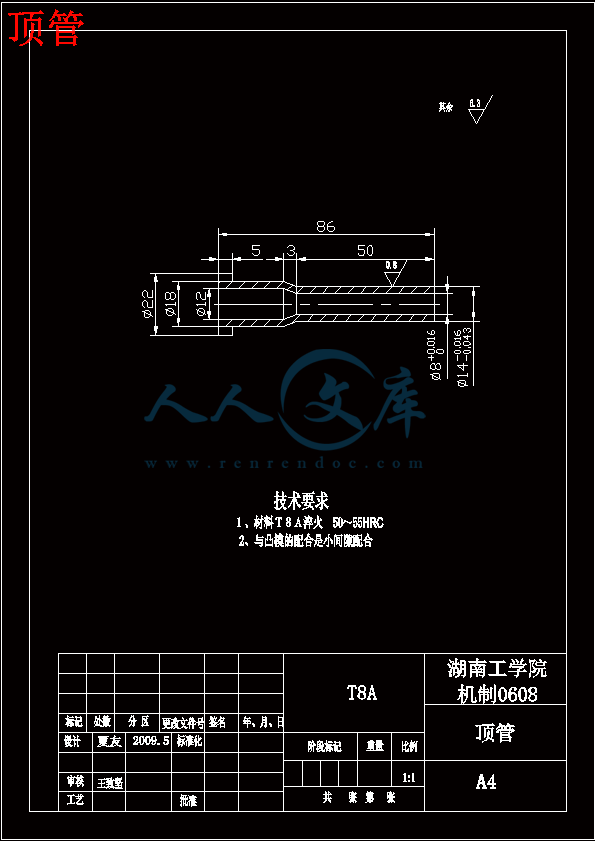

顶管.dwg

摘 要

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计首先说明了塑料工业的重要地位和当今注塑模具的现状,随着经济的发展,塑料工业将继续呈现蓬勃发展之势。其次介绍了注塑件的一般设计原则,对塑件的特征如倒圆角、加强筋等做了说明,从实际来看,几乎所有的注塑件都遵循这些原则。在做好注塑成型的准备工作之后,接着介绍了模具设计的内容,冷流道注塑模具无外乎包括四大系统:浇注系统、温度调节系统、顶出系统和机构系统(其实也可以归为顶出系统,该系统如斜导柱、滑块和开闭器等)。在浇注系统的设计中根据经验公式取流道横截面形状,确定浇口尺寸,对流道剪切速率进行校核;温度调节系统说明了设计的一般步骤,确定冷却时间,计算体积流量等;顶出系统着重说明了推杆,推管的安装要求,并进行强度校核;该模具属于简单脱模机构,无滑块抽芯机构,也无开模先后顺序的要求,做完这些工作之后,该模具的设计到此结束。

关键词:注塑;瓶盖;模具

ABSTRACT

plastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request; Finally introduced now in the world the most popular three dimensional CAD/CAM system standard software PRO/ENGNEER's PROGRAM module, and led the wrap to the guide pillar to carry on the parametrization design.Through this design, may to cast the mold to have a preliminary understanding, notes in the design certain detail question, understands the mold structure and the principle of work; Through to the PROGRAM study, may establish the simple components the components storehouse, thus effective enhancement working efficiency.

Key word: Injection;Cap;Mold

目 录

1成型工艺拟定及选用设备3

1.1制品成型工艺的分析。4

1.2成型工艺规程的拟定。4

1.2.1 ABS 塑料的成型特性:(查表1—5,塑料模设计手册,机工版)4

1.2.2成型工艺规程:4

1.2.3成型设备的类型、型号及技术参数选择。5

(1) 估算制件的体积、重量以及正面投影面积:5

2模具结构设计7

2.1模具类型及结构形式的确定。7

2.2制件分型面的确定。7

2.3型腔数目的确定和排列。8

2.4 确定浇注系统的位置和类型。8

2.5 型腔零件的结构设计。8

2.5.1 成型零件工作尺寸的计算。8

2.5.2 成型零件的结构设计10

2.6动模部分的支承板设计12

2.7模具结构零件设计13

2.7.1导柱、导套的设计13

2.7.2抽芯机构设计16

2.7.3脱模机构设计:17

2.7.4浇口套的设计20

3模具温度调节系统设计21

3.1冷却系统的设计22

3.1.1冷却水管道的设计计算:22

3.1.2冷却水管道的布置.24

4模具总体尺寸的确定24

4.1模具总厚度设计24

4.2模具外型轮廓尺寸校核25

4.3模具安装槽的校核:25

4.4锁模力的校核:25

5典型工作零件的热处理及加工工艺的制订25

5.1定模板。25

5.2主型芯。26

6本设计在实用过程中可能存在的问题及解决办法26

7毕业设计小结26

8主要参考文献27

致 谢28

1成型工艺拟定及选用设备

1.1制品成型工艺的分析。

①该制品属盖壳类塑件,形状结构较简单,壁厚均匀;因塑件的尺寸精度和外形精度要求较高。故可选用收缩率较小的常用塑料 ABS。

②.根据制件的表面质量要求高、壁厚中等及 ABS塑料成型流动性差的特点,可选中心点浇口,以保证塑件壁厚均匀。表面无明显浇口痕迹。

③.为了防止制件在顶出时不变形,采用推板+推杆+推管的组合方式将制件顶出。

④.因制件的侧形状简单,尺寸较小,抽芯距离不大,抽芯力小等特点,故采用弹簧侧抽芯机构。

⑤.该制件的技术要求及所选用的塑料成型特性,宜采用注射成型的方式成型。

1.2成型工艺规程的拟定。

1.2.1 ABS 塑料的成型特性:(查表1—5,塑料模设计手册,机工版)

①无定形塑料,其品种牌号很多,各种的机电性能及成型特性也各有差异。应按品种确定成形方法及成形条件。

②吸湿性强,含水量应小于0.3%,必须充分干燥。要求表面光泽的塑件应要求长时间预热干燥。

③流动性中等,溢边料0.04毫米左右。(流动性比聚苯乙烯,AS差,但比聚碳酸酯、聚氯乙烯好。)

④比聚苯乙烯加工困难,宜取高料温,模温。

⑤模具设计时要注意浇注系统对料六阻力小,进料口出外观不良,易发生熔接痕,应注意选择进料口位置,形式,顶出力过大或机械加工时塑料表面呈现“白色”痕迹,脱模斜度宜取2°以上。

1.2.2成型工艺规程:

①注射成形机类型:螺杆式。

②料筒温度:

前段: 180~200℃

中段: 165~180℃

后段: 150~170℃

③预热:温度 80~85℃

时间 2~3小时。

④.喷咀温度: 180℃~190℃

⑤.模具温度: 50 ~80 ℃

⑥.注射压力: 100 ~ 140 ℃

⑦.成型时间: a.注射时间:20—90秒

b.高压时间:0—5秒

c.冷却时间:20—150秒。

说明:塑料成型的料筒温度、模具温度、保压时间的控制对于制品的成型质量是非常重要的,实践中必须根据多次试模,不断调整成型工艺参数,以达到制件的生产要求的工艺参数。

1.2.3成型设备的类型、型号及技术参数选择。

(1) 估算制件的体积、重量以及正面投影面积:

a.体积 V体:

V1=3.14×4.4×0.3-3.14×4.0 ×4.0×0.3

=3.16 cm3

V2=3.14×(4×4-3.7×3.7)

=14.5 cm3

V3=3.14×3.7×3.7×0.3

=12.9 cm3

V4=3.14×2.1(0.7×07-0.4×0.4)

=2.17 cm3

V5=3.14×0.33×2

=0.17 cm3

V6=V1+V2+V3+V4-V5

=3.2+14.5+12.9+2.17-0.17

=32.6 cm3

b.塑件重量G:

查表1—4(塑料设计手册,机工版)得ABS的比重:

1.05g /cm3

G = PV

=1.05×32.6

= 34 克

c.正面投影面积 F投:

F投 = 3.14×404×4.4

=60.8 cm2

①成型设备选择。

a.容量V注的计算:

由公式: 0.8V注≥V件 得:

V注 = V件/0.8

= 32.6/0.8

=40.7 cm3

b.根据初步估算的注射容量,查表8(塑料模设计手册)得到预选注塑机的类型、型号及技术参数:6本设计在实用过程中可能存在的问题及解决办法

初次设计,由于实践经验和所学知识有限,本设计在实用工程可

能出现一些问题及解决办法总结如下:

1.该模具采用2°30′的脱模斜度,再采用了推极+推管+推杆的脱模机构,如在使用过程中还出现脱模困难现象,可采用加涂料等办法解决。

2. 因只在定模板上设置了冷却水道,冷却可能不够充分,可以采用快水流速度或风冷,加冷却液的方法解决。

3.侧孔抽芯因采用弹簧加斜楔的方式,会出现因弹簧失效而不能 抽芯的可能,解决办法是更换弹簧。8主要

参考文献

[1] 陈万林编著,塑料模具设计与制作教程,北京希望电子出版社, 2000

[2] 陈锡栋 周小玉主编,实用模具技术手册,机械工业出版社, 2003

[3] 黄健求主编,模具制造,机械工业出版社, 2002

[4] 国家标准总局编,塑料模国家标准,中国标准出版社,1999

[5] 黄毅宏编,模具制造工艺学,机械工业出版社,1996

[6]王孝培编,塑料成型工艺及模具简明手册,机械工业出版社,2000

[7] 彭建声主编,模具技术问答,机械工业出版社,2003

川公网安备: 51019002004831号

川公网安备: 51019002004831号