手机上盖塑料模具设计

手机外壳塑料模具设计

手机上盖注射模具设计【优秀】【word+9张CAD图纸全套】【注射塑模具类】【毕业设计】

【带任务书+开题报告+答辩资格审查表+工作中期检查表+指导教师评阅表+实习日记+外文翻译+实习报告】【32页@正文12200字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

任务书.doc

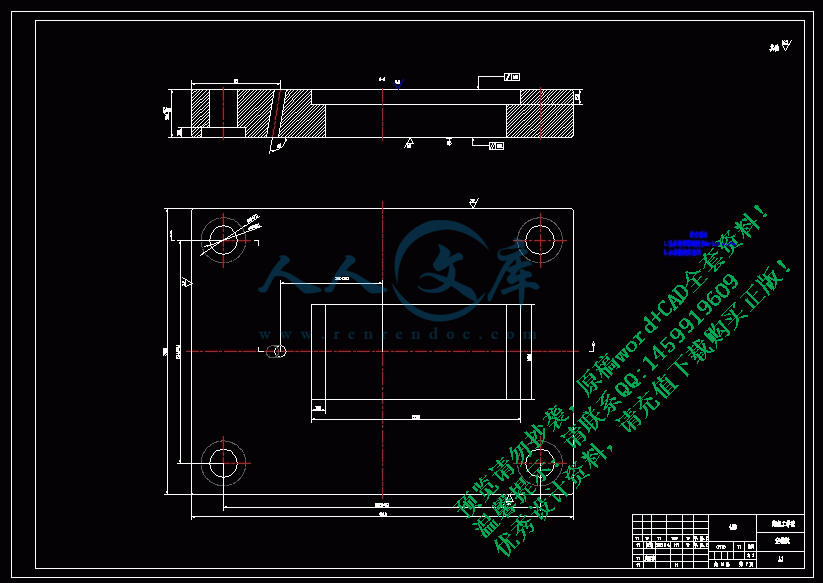

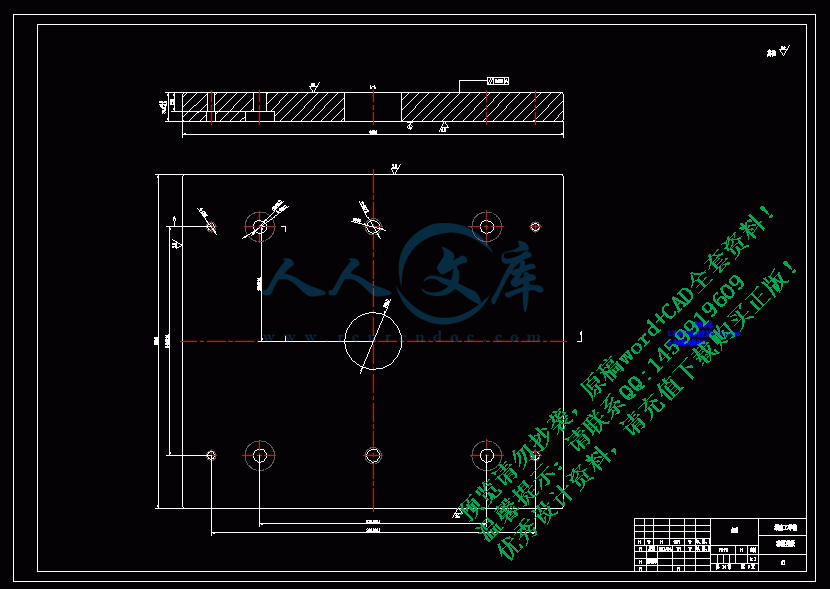

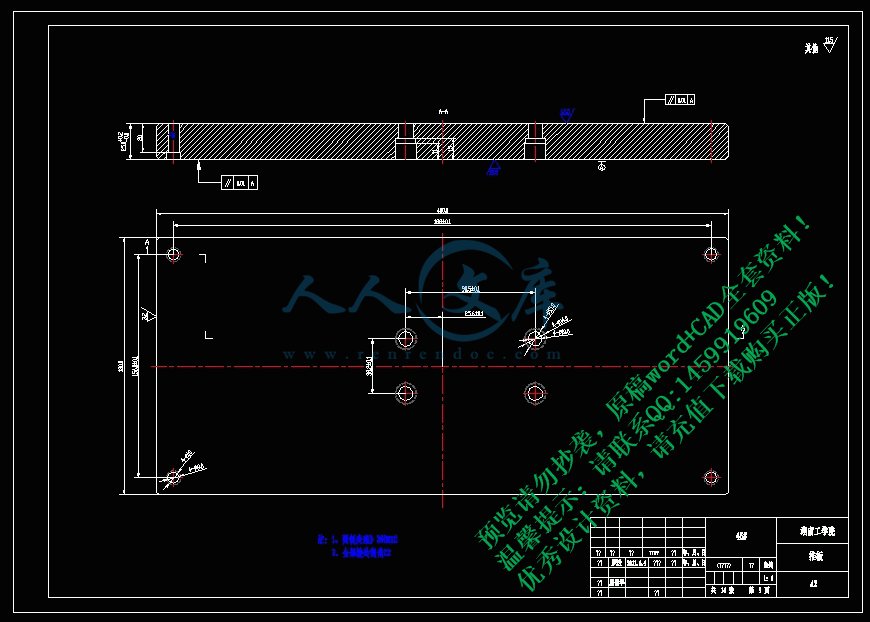

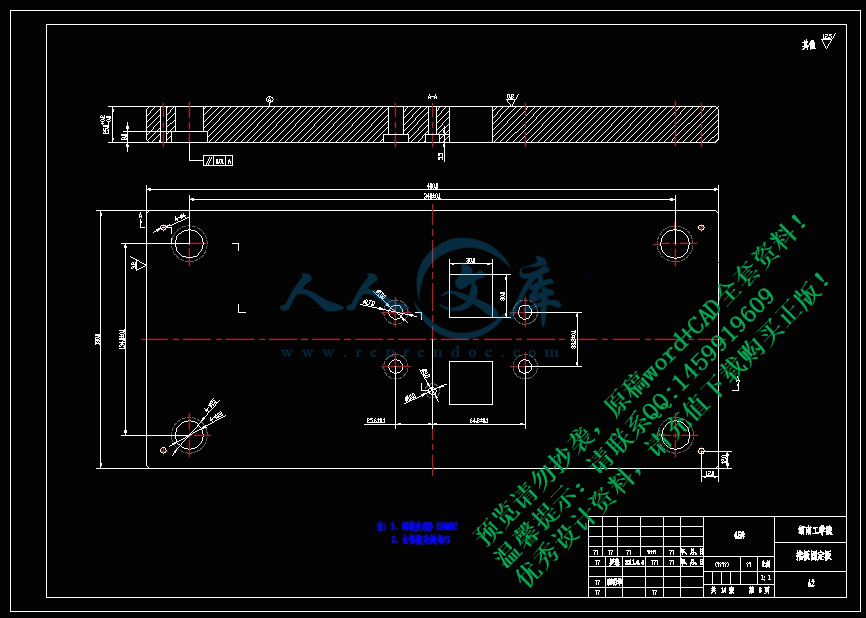

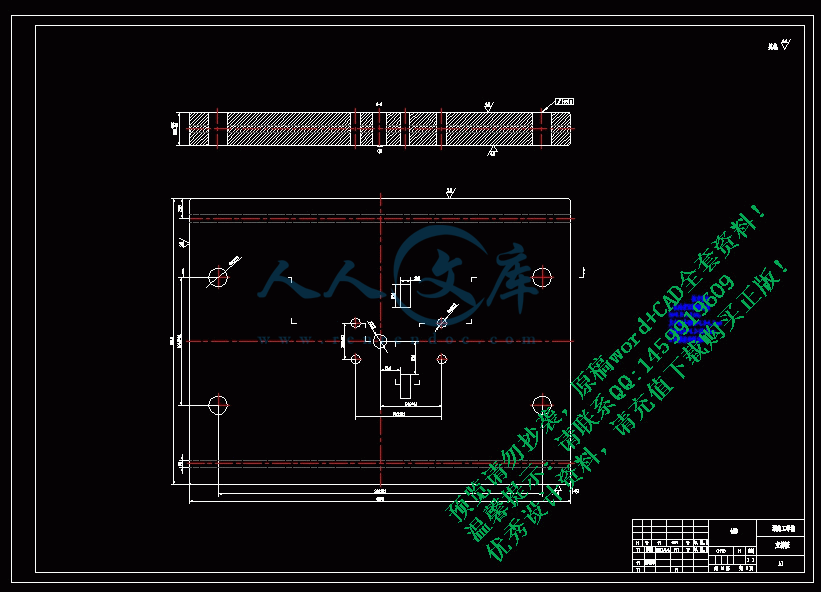

合计9张装配图及零件图.dwg

实习报告罗进.doc

实习日记.doc

工作中期检查表.doc

开题报告.doc

指导教师审阅表.doc

模具毕业设计论文外文翻译.doc

正文.doc

答辩及最终成绩评定表.doc

答辩资格审查表.doc

表格.doc

评阅教师评阅表.doc

任务书

课题名称手机上盖塑料模具设计

内容及任务

一、设计内容:

1、绘制产品零件图。

2、绘制模具装配图。

3、绘制整套模具零件图,标准件除外。

4、写设计说明书

二、设计任务与要求:

1、模具结构设计合理,工艺性好。设计计算正确,参数选用合理。

2、模具绘图布局合理,视图完整、清晰,各项内容符合规范。

3、模具装配图采用CAD绘制并打印成1号图纸,零件图尽量采用CAD绘制并打印。

4、设计说明书内容完整,分析透彻,语言流畅,参考资料应注明出处。字数在10000~15000之间,同时上交电子文档。

拟达到的要求或技术指标

拟达到的要求或技术指标:

1)手机外壳塑料模设计(一出一)

2)模具结构类型的选择与设计;

3)型腔、型芯、定位、导向、连接、顶出、抽芯等零件的设计;

4)主要零件(型腔型芯等)的选材。

关键问题:塑料件的尺寸精度与形状精度。

特色与创新之处:

1)以塑料为原材料由注射模制成塑件产品,以代替金属材料;

2)一模一腔,凸模、凹模采用组合式结构;

3)大部分零件采用标准件,有利于缩短制造周期,降低制造成本

进度安排起止日期工作内容备注

第5-6周

第7-8周

第9-10周

第11-12周

第13-14周

第15-17周

收集并整理相关资料

研究资料、编写开题报告

完成毕业设计论文的初稿

根据指导教师意见,修改和完善论文

进一步完善论文,定稿并装订成册

准备毕业答辩,提交论文

主要参考资料[1] 陈万林.实用塑料注射模设计与制造[M].北京. 机械工业出版社.2000: 63-67.

[2] 徐佩弦编著.塑料制品与模具设计[M].北京:中国轻工业出版社.2001:125-127.

[3] 黄锐主编,曾邦禄副主编.塑料成型工艺学(第二版)[M].北京. 中国轻工业出版社.2005:432-433.

[4] 张克惠主编.塑料材料学[M].西安.西北工业大学出版社.2006:29-40.

[5] 洪慎章编著.实用注塑成型及模具设计[M].北京.机械工业出版社.2006: 337.

[6] 黄虹主编.塑料成型加工与模具[M]. 北京:化学工业出版社. 2003:81.

[7] 四川大学、北京化工大学、天津轻工业学院合编.塑料成型模具[M]. 北京:

中国轻工业出版社. 2000:146-155.

[8] 广东工业大学内部教材.塑料模具设计手册[Z].2005:53-58.

[9] 冯开平,左宗义主编.画法几何与机械制图[M].广州. 华南理工大学出版 社.2003:4,167.

[10] 伍先明,王群,庞佑霞,张厚安编.塑料模具设计指导[Z].北京. 国防出版社2006:67-71.

摘 要

注射成型的基本概念是使热塑性材料在受热时熔融,冷却时硬化,在大部分加工中,粒状材料(即塑料树脂)从料筒的一端(通常通过一个叫做“料斗”的进料装置)送进,受热并熔融(即塑化或增塑),然后当材料还是溶体时,通过一个喷嘴从料筒的另一端挤到一个相对较冷的压和封闭的模子里。溶体在模腔里冷却,硬化,直至完全固化。然后将模子打开,推出工件,并重复以上工序。

关键词 :注射成型;熔融;冷却;硬化;固化

ABSTRACT

The basic concept of injection molding revolves around the ability of a thermoplastic material to be softened by heat and to harden when cooled .In most operations ,granular material (the plastic resin) is fed into one end of the cylinder (usually through a feeding device known as a hopper ),heated, and softened(plasticized or plasticated),forced out the other end of the cylinder,while it is still in the form of a melt,through a nozzle into a relatively cool mold held closed under pressure.Here,the melt cools and hardens until fully set-up.The mold is

then opened,the piece ejected,and the sequence repeated.

Key words :injection molding;softened; cooled;harden;set-up

目 录

1 前言1

1.1 塑料成型模具在加工工业中的地位1

1.2 塑料成型模具发展趋势1

1.2.1 加深理论研究1

1.2.2 高效率、自动化2

1.2.3 大型、超小型及高精度2

1.2.4 革命模具制造工艺2

1.2.5 标准化2

1.2.6 开发计算机辅助设计与辅助制造(CAD/CAM)2

(1)、塑件设计2

(2)、注射机的使用2

2 塑件材料及工艺性分析3

2.1塑件材料分析3

2.1.1塑件材料的选择3

2.1.2材料的基本特性3

(1)物理力学性能3

(2)热性能3

(3)电性能3

(4)耐环境性3

(5)耐候性3

(6)ABS的流变性4

(7)ABS的吸水性4

(8)ABS制品的后处理4

2.1.3ABS的注射成型工艺及主要参数4

(1)注射成型工艺过程4

(2)ABS注射成型工艺参数4

(3)ABS的主要性能指标5

2.2塑件工艺性分析5

2.2.1塑件的几何形状5

2.2.2尺寸和精度分析6

2.2.3脱模斜度6

3 型腔数目的决定及排布7

4 分型面的选择8

5 浇注系统的初步估计9

5.1浇注系统的设计原则:9

5.2浇注系统的组成:9

5.2.1主流道的设计9

5.2.2分流道的设计10

5.2.3浇口形式10

6 注射机的型号和规格12

6.1注射机的确定12

6.2注射机的主要参数12

7 成型零部件的工作尺寸计算13

7.1成型零件工作尺寸13

7.1.1塑料的成型收缩13

7.1.2成型零部件的制造偏差13

7.1.3成型零部件的磨损13

7.2凸凹模尺寸计算14

7.3成型零件的强度、刚度计算15

7.3.1侧壁:15

7.3.2底部:15

7.3.3凸模、型芯计算公式:15

8 导柱导向机构的设计17

8.1导柱导向机构的作用17

8.2导柱导套的选择17

9 推出机构的设计18

9.1推出机构的组成18

9.2设计原则18

9.3脱模力的计算18

9.4复位零件19

9.5抽心机构设计19

10 温控系统设计21

10.1注射模冷却系统设计21

10.2注射模冷却装置系统设计要点21

10.3冷却系统的计算21

10.4与冷却介质温度有关的物理系数21

11 模具结构分析23

12 结束语24

13 参考文献25

14 致谢26

1 前言

1.1 塑料成型模具在加工工业中的地位

模具是利用其特定形状成型具有一定形状和尺寸的制造工具。成型塑料制品的模具叫做塑料模具。

全面要求是:能生产出在尺寸精度、外观、物理性能等方面均能满足使用要求的优质制品。从模具使用角度,要求高效率、自动化、操作简便;从模具制造角度,要求结构合理、制造容易、成本低廉。

塑料模具影响着塑料制品的质量。首先,模具型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。其次,在塑料加工过程中,模具结构对操作难易程度影响很大。在大批量生产塑料制品时,应尽量减少分模。合模和取制件过程中的手工劳动,为此常采用自动开合模和自动顶出机构。在全自动生产时还要保证制品能自动从模具上脱落。另外,模具对塑料制品的成本也有相当的影响。除简易模具外,一般来说制模费是十分昂贵的,一副优良的注射模具可生产制品百万件以上,压制模约能生产二十五万件。当批量不大的时候,模具费用在制件成本中所占比例将会很大,这时应尽可能地采用结构合理而简单的模具,以降低成本。

现代塑料制品中合理的加工工艺、高效的设备、先进的模具是必不可少的三项重要因素,尤其是塑料模具对实现塑料加工工艺要求,塑料制件使用要求和造型设计起着重要作用。高效的全自动的设备也只有装上能自动化生产的模具才能发挥基效能,产品的生产和更新都是以模具的制造和更新为前提。由于工业塑件和日用塑料制品的品种和产量需求量很大,对塑料模具生产不断向前发展。

1.2 塑料成型模具发展趋势

随着塑料成型加工机械和成型模具的迅速增长,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占比例越来越大。从模具设计和制造技术角度来看,模具的发展趋势可归纳为以下几个方面:

1.2.1 加深理论研究

在模具设计中,对工艺原理的研究越来越深入,模具设计已经由经验设计阶段逐渐向理论计算方面以发展。

1.2.2 高效率、自动化

大量采用各种高效率、自动化的模具结构,如高效冷却以缩短成型周期;各种能可靠地自动脱出产品和流道凝料的脱模机构;热流道浇注系统注射出模具等。高速自动化的塑料成型机械配合以先进的模具,对提高生产效率,降低成本起了很大作用。

1.2.3 大型、超小型及高精度

由于模料应用的扩大,塑料制件已应用到建筑、机械、电子、仪器、仪表等各个工业领域,于是出现了各种大型、精密和高寿命的成型模具,为了满足这些要求,研制了高强度、高硬度、高耐磨性能且易加工,热处理变小、导热性能优异的制模材料。

1.2.4 革命模具制造工艺

为了更新产品花式和适应小批量产品的生产要求,除大力发展高强度、高耐磨性的材料外,同时又重视简易制模工艺研究。

1.2.5 标准化

开展模具标准化工作,使模板,导柱等通用零件标准化、商品化,以适应大规模地成批生产塑料成型模具。

1.2.6 开发计算机辅助设计与辅助制造(CAD/CAM)

随着计算机技术的发展,计算机已广泛应用于模具工业,在注射成型系统中,针对每一个环节都可将计算机作为辅助工具而加入。构成该环节的CAD或CAM或CAE。

(1)、塑件设计

塑件的设计包括塑件结构、尺寸、精度、表面、性能等方面的设计。塑件设计方面的计算机辅助技术有:塑件CAD、塑料、辅料、辅件选择的专家系统。

(2)、注射机的使用

常见注射机的使用方面的计算机辅助技术有:注射机选择专家系统:注射机故障诊断系统。

①、注射模使用状况的好坏直接影响到注射质量,在对于高技术注射模来说,都要对注射模在使用过程中进行监控或对注射模的服役模拟仿真,由此知注射模的工作状况。

②、注射工艺 注射工艺方面的计算机辅助技术有:注射工艺制定的专家系统;塑件质量故障诊断。

③、注射模设计 注射模设计主要完成注射模的结构尺寸、精度、表面性能等方面的设计,并选择模具的材料等。

2 塑件材料及工艺性分析

2.1塑件材料分析

2.1.1塑件材料的选择

该塑件选用塑料为ABS. 中文名为:丙烯腈-丁二烯-苯乙烯共聚物英文名:Acrylinitrile-Butadiene-Styrene。

2.1.2材料的基本特性

ABS是由丙烯腈(Acrylonitrile)、丁二烯(Butadiene)和苯乙烯(Styrene)三种化学单体合成。ABS的特性主要取决于三种单体的比率以及两相中的分子结构,而它的优良性能在于以下几方面:

(1)物理力学性能

ABS具有优良的物理力学性能,如不透水,但略透水蒸气,冲击强度较高,尺寸稳定性好等。ABS有极好的冲击强度,即使在低温也不迅速下降。但是它的冲击性能与树脂中所含橡胶的多少、粒子大小、接枝率和分散状诚有关,同时也与使用环境有关、如温度越高则冲击强度越大。当聚合物中丁二烯橡胶含量超过30%时,不论冲击、拉伸、剪切还是其它力学性能都迅速下降。

(2)热性能

ABS制品的负荷变形温度约为93℃,若能对制品进行退火处理,则还可增加10℃左右。

(3)电性能

ABS聚合物的电绝缘性受温度和湿度的影响很小,且在很大频率变化范围内保持恒定。

(4)耐环境性

ABS聚合物几乎不受水、无机盐、碱、酸类的影响,但在酮、醛、氯代烃中会溶解或形成乳浊液,它不溶于大部分醇类及烃类溶剂,但长期与烃接触会发生软化溶胀。ABS聚合物表面受冰醋酸、植物油等化学药品的锓蚀会引起应力开裂。

(5)耐候性

ABS聚合物的最大不足之处是耐候性较差,这是由于分子中丁二烯所产生的双键在紫外线作用下易受氧化降解的缘故。经受350nm以下波长的紫外线照射,氧化作用更甚。氧化速度与光的强度及波长的对数成正比。

ABS是一种成型加工性能优良的热塑性工程塑料,可用一般加工方法成型加工。

(6)ABS的流变性

ABS聚合物在熔融状态下流动特性属于假塑型液体。虽然ABS的熔体流动性与加工温度和剪切速率都有关系,但对剪切速率更为敏感。因此在成型过程中可以采用提高剪切速率来降低熔体粘度,改善熔体流动性。

ABS属一无定形聚合物,无明显熔点,成型后无结晶,成型收缩率为0.4%~0.5%。在成型过程中,ABS的热稳定性较好,不易出现降解或分解,但温度过高时,聚合物中橡胶相有破坏的倾向。

(7)ABS的吸水性

ABS具有一定的吸水性,含水量在0.3%~0.8%范围。成型时如果聚合物中含有水分,制品上就会出现斑痕、云纹、气泡等缺陷,因此在民型前,需将聚合物进行干燥处理,使其含水量降到0.2%左右。

(8)ABS制品的后处理

一般情况下很少出现应力开裂,所以除了使用要求较为苛刻的制品,通常不作制品的后处理。注射速度对ABS的熔体流动性有一定影响,注射速度快,制品表面光洁度不佳;注射速度慢,制品表面易出现波纹、熔接痕等现象,因而除了充模有困难的情况下,一般以中、低速为宜。在制品要求表面光泽较高时,模具温度可控制在60—80℃对一般制品可控制在50-60℃。

13参考文献

[1]陈万林.实用塑料注射模设计与制造[M].北京. 机械工业出版社.2000:63-67.

[2]徐佩弦编著.塑料制品与模具设计[M].北京:中国轻工业出版社.2001:125-127.

[3]黄锐主编,曾邦禄副主编.塑料成型工艺学(第二版)[M].北京. 中国轻工业出版社.2005:432-433.

[4]张克惠主编.塑料材料学[M].西安.西北工业大学出版社.2006:29-40.

[5]洪慎章编著.实用注塑成型及模具设计[M].北京.机械工业出版社.2006: 337.

[6]黄虹主编.塑料成型加工与模具[M]. 北京:化学工业出版社. 2003:81.

[7]四川大学、北京化工大学、天津轻工业学院合编.塑料成型模具[M]. 北京:

中国轻工业出版社. 2000:146-155.

[8]广东工业大学内部教材.塑料模具设计手册[Z].2005:53-58.

[9]冯开平,左宗义主编.画法几何与机械制图[M].广州. 华南理工大学出版社.2003:4,167.

[10]伍先明,王群,庞佑霞,张厚安编.塑料模具设计指导[Z].北京. 国防出版社2006:67-71.

川公网安备: 51019002004831号

川公网安备: 51019002004831号