气门摇臂轴支座的加工工艺规程及铣φ18及16孔前后端面夹具设计【优秀】【带sw三维零件图】【word+4张CAD图纸全套】【工艺过程、工序卡片】

【带任务书+开题报告+评阅评语表+答辩资格审查表+工作中期检查表+指导教师评阅表+实习日记+外文翻译】【25页@正文11000字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

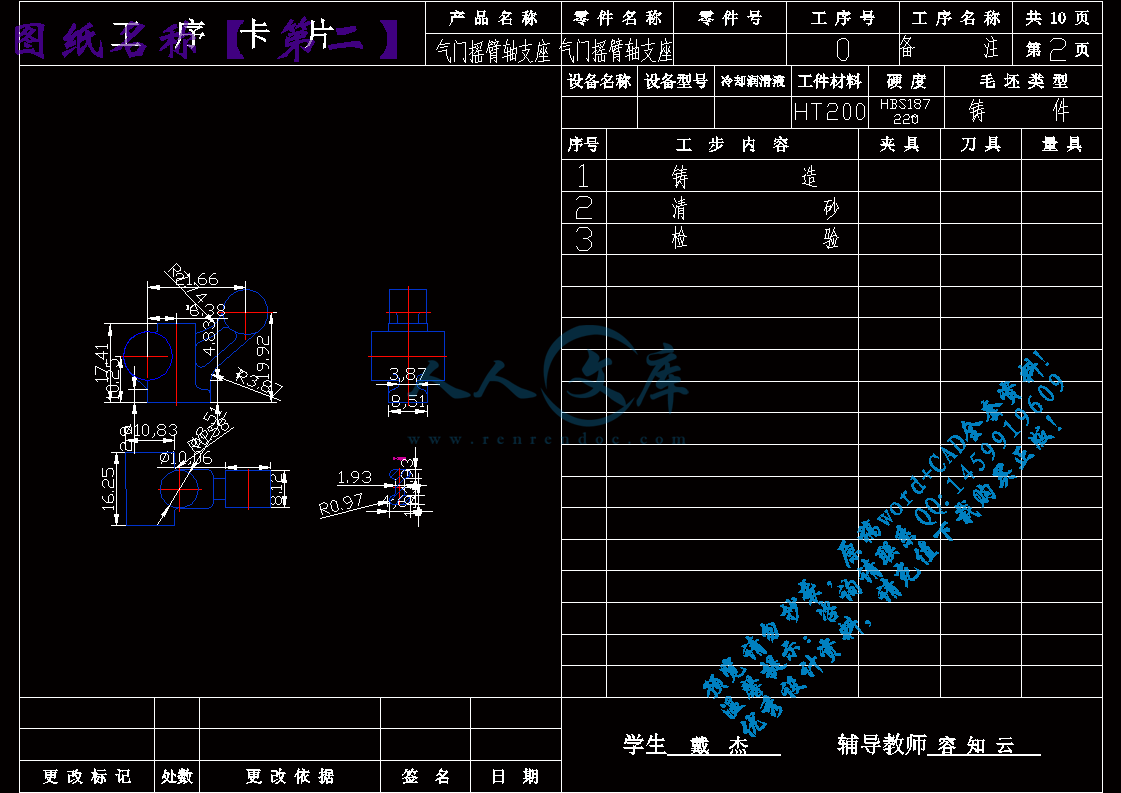

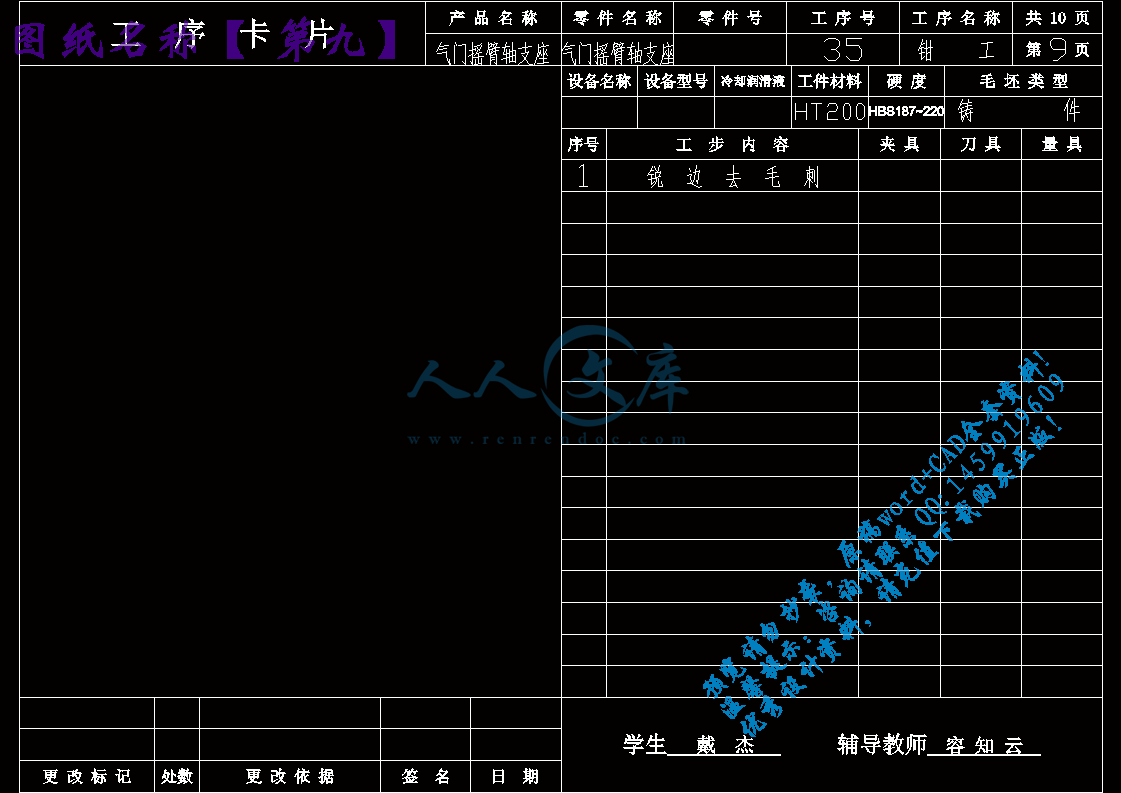

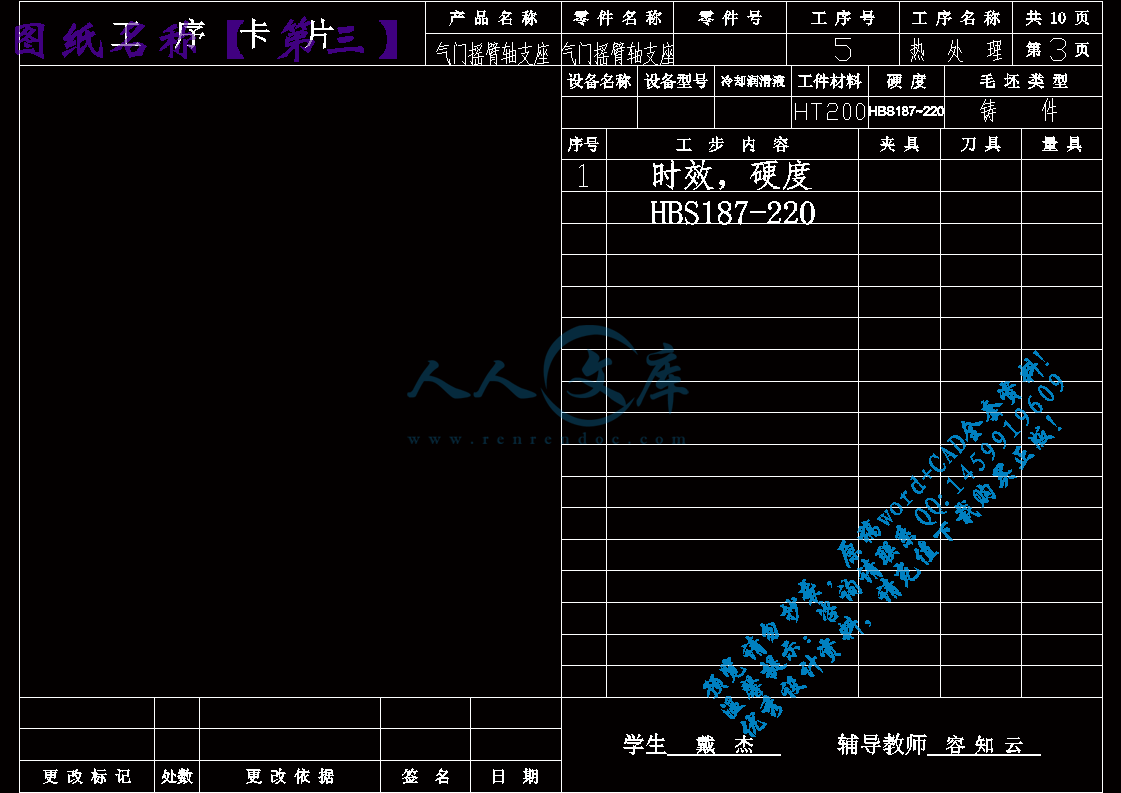

1.txt

10.dwg

2.dwg

3.dwg

4.doc

5.doc

6.doc

6实习报告.doc

7.doc

8.doc

9.dwg

任务书.doc

外文原文.doc

夹具零件图.dwg

实习日记.doc

封面.rtf

正文.doc

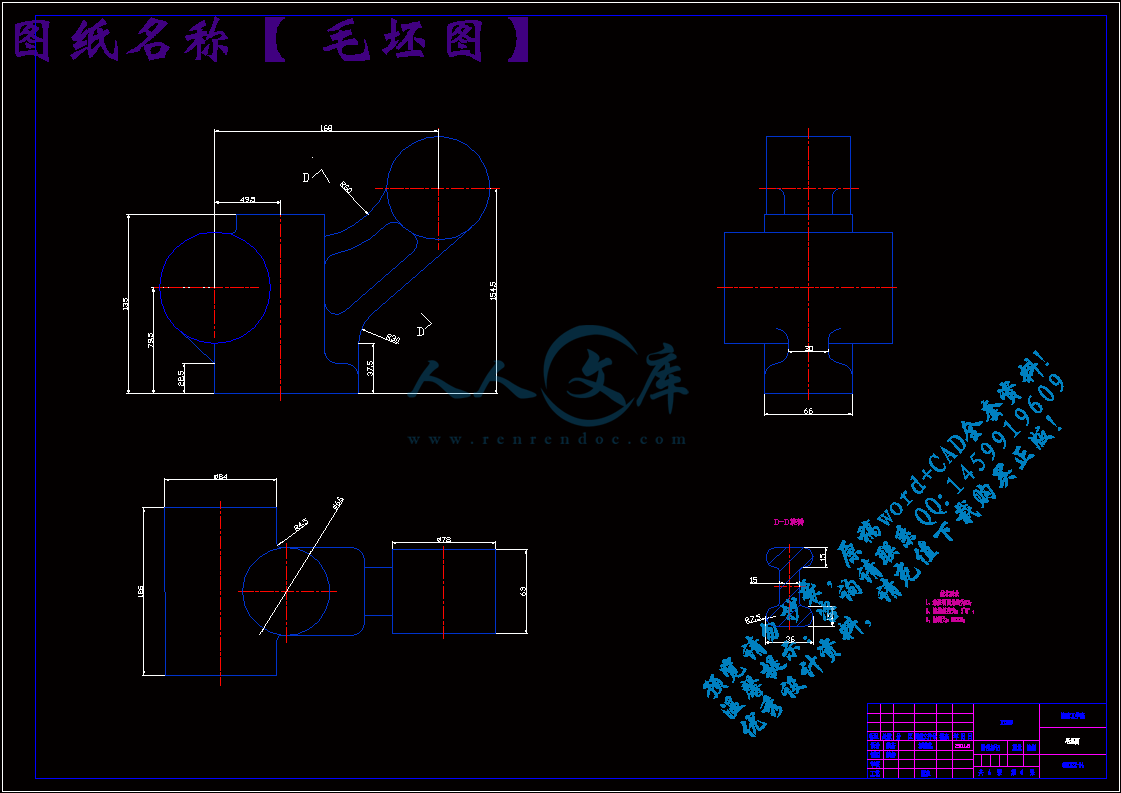

毛坯图.dwg

答辩资格审查表.doc

表格.doc

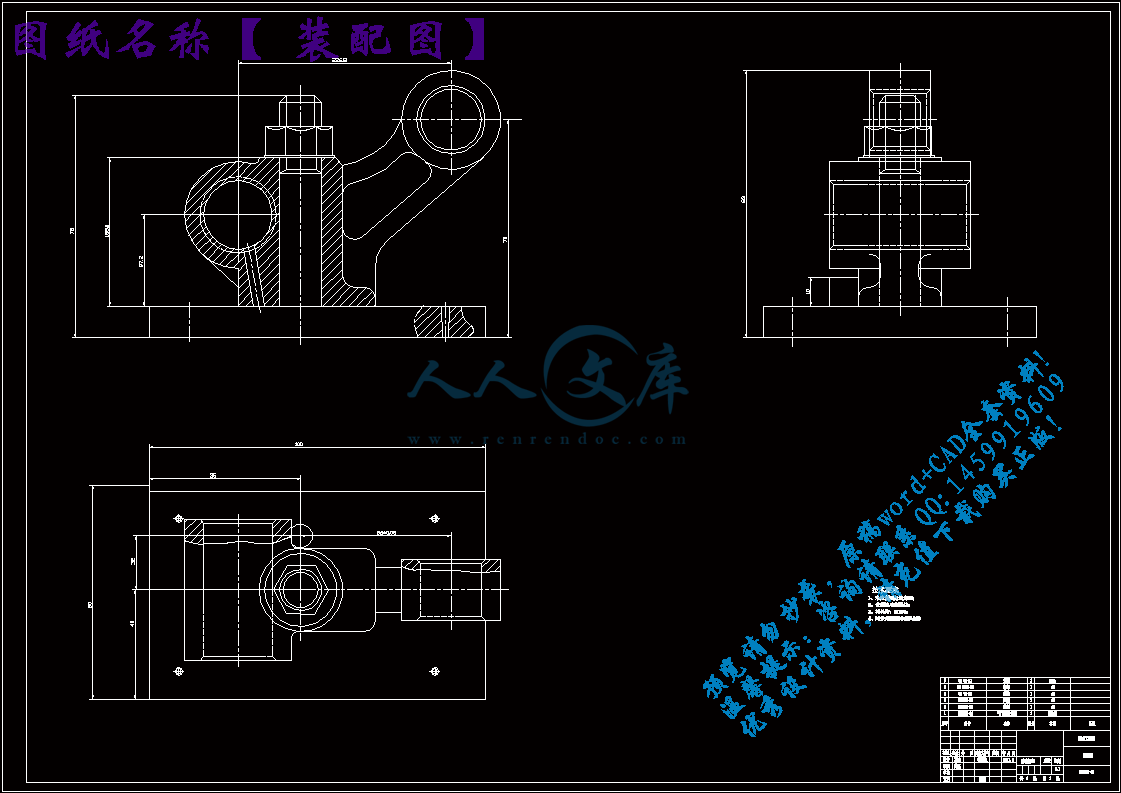

装配图.dwg

译文.doc

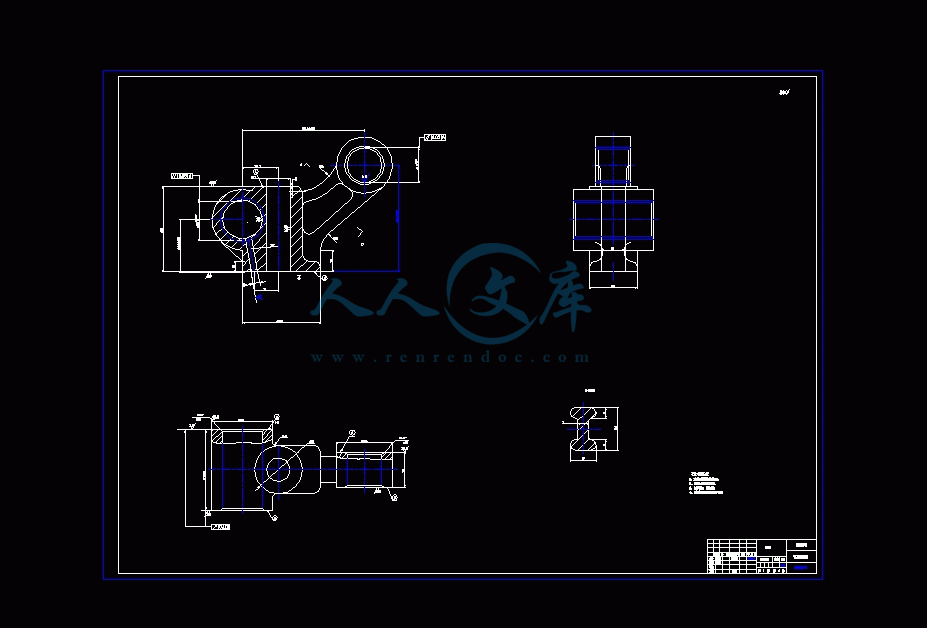

零件图.dwg

课题任务书

课题名称气门摇臂轴支座加工工艺及面铣夹具设计

内容及任务

内容:(1)制定出6105柴油机中摇臂座结合部的气门摇臂轴支座的机加工工艺规程和设计出第4道工序上的③面铣床夹具。

(2)画出6105柴油机中摇臂座结合部的气门摇臂轴支座的零件图和毛坯图以及钻第4道工序上的③面铣床夹具图和装配图。

拟达到的要求或技术指标1.装配夹具装配图及主要零件工作图(折合0#图3张),

2.设计说明书(不少于30页、字数不得少于12000字),

3.相关论文英文翻译。

4.能设计出一套合理的工艺规程和合理的专用夹具,既能保证零件的质量,而且效率好,加工成本低。

进度安排起止日期工作内容备注

2011.2.28-2011.3.11

2011.3.14-2011.3.25

2011.3.28-2011.6.3

2011.6.6-2011.6.10

毕业设计调研

集中实习

毕业设计

答辩

主要参考资料[1]张耀宸主编. 《机械加工工艺手册》 [M]. 航空工业出版社,1987.

[2]李洪主编. 《机械加工工艺手册》 [M]. 北京出版社,1990.

[3]机械制造工艺设备设计手册编写组. 《机械制造工艺及设备手册》 [M]. 机械工业出版社,1992.

[4]王绍俊主编. 《机械制造工艺设计手册》 [M]. 哈尔滨工业大学出版社,1984.

[5]刘克明主编. 《公差与检测》 [M]. 机械工艺出版社, 1995.

[6]东北重型机械学院 洛阳工学院. 《机床夹具设计手册》 [M]. 上海科学技术出版社, 1990.

[7]陈宏钧主编. 《实用机械加工工艺手册》 [M]. 机械工业出版社,2009年.

[8]孙丽媛主编. 《机械制造工艺及专用夹具设计指导》 [C]. 冶金工业出版社,2002

教研室

意见

摘 要

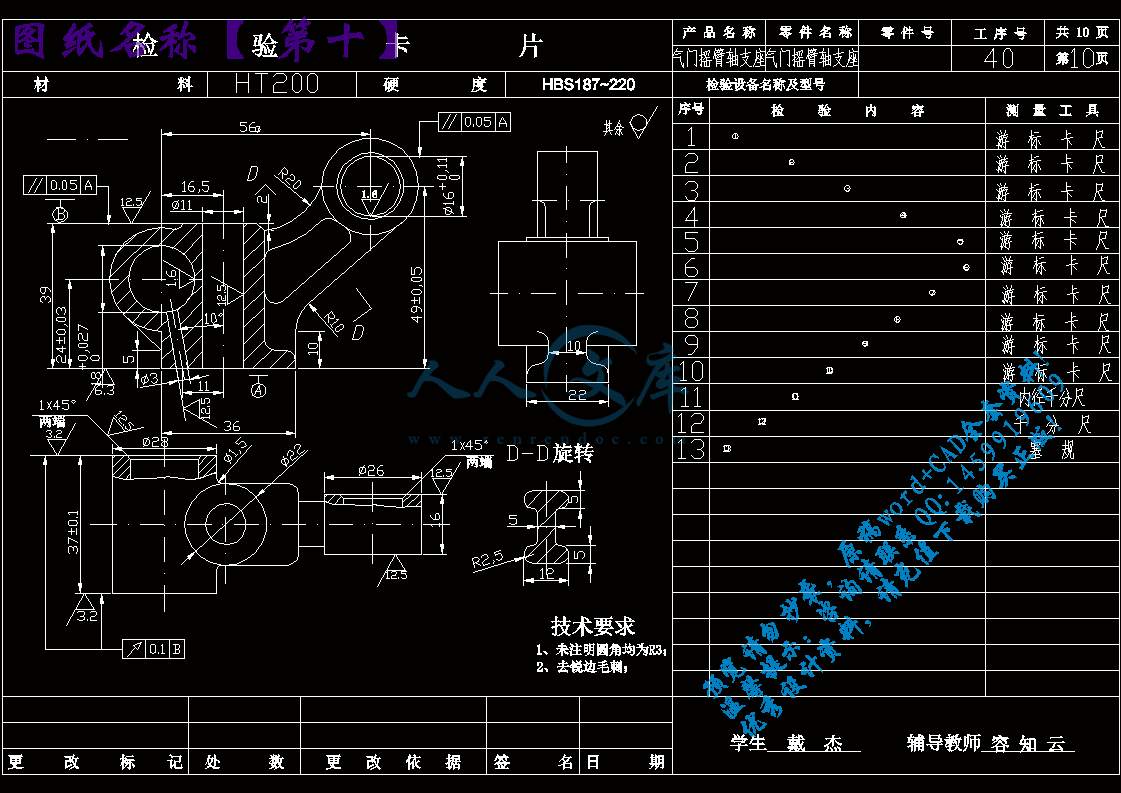

6105柴油机中摇臂座结合部的气门摇臂轴支座孔装摇臂轴,轴上两端各装一进、排气门摇臂。孔内装一减压轴,用于降低气缸内压力,便于启动柴油机。两孔间距为56mm可保证减压轴在摇臂上打开气门,实现减压。由此我们首先对气门摇臂轴支座的结构和工艺进行了仔细的分析,然后确定了一套合理的加工方案对其进行加工。加工方案要求简单,操作方便,并能保证零件的加工质量。最后,依照确定好的方案,按照正确的加工工序将它加工出来,并使之满足零件的设计要求。此外,为了提劳动生产率,降低劳动强度,保证加工质量,需设计专用夹具,为此选择了第4道工序——粗铣进行铣夹具设计,以满足加工过程的需要。

关键词:气门摇臂;工艺规程;夹具

Abstract

6105 diesel engine blocks in the rocker arm valve rocker with the Department of bearing hole with rocker shaft, the shaft at both ends with a Progressive, the exhaust valve rocker. Hole contents of a decompression shaft, used to reduce the pressure within the cylinder, diesel engine for launch. Two holes for the 56 mm spacing can guarantee that decompression on the open shaft in the rocker arm valve, and decompression. From this we first valve rocker bearing on the structure and process was carefully analyzed, and then determine a reasonable processing of its programme for processing. Processing programme requires simple, easy to operate, and to ensure that parts of the processing quality. Finally, in accordance with established a good programme, in accordance with the correct processing will be processed by it, and make it meet the design requirements for spare parts. In addition, to mention labor productivity, reduce labor intensity, the quality assurance process, designed to be dedicated fixture, for the first four selection process - rough milling, 3, 4 for milling fixture design to meet the needs of processing。

Key words: rocker arm valve; process of order; Fixture。

目 录

1 零件的分析1

1.1 零件的作用1

1.2 零件的工艺分析1

1.2.1 孔的尺寸精度及几何形状精度1

1.2.2 孔距公差1

1.2.3 平行孔的孔中心线平行度1

1.2.4 同轴线孔间及轴孔与端面的位置精度1

1.2.5 平面间的位置精度1

1.2.6 孔及平面的表面粗糙度1

1.3 本章小结2

2 工艺规程的设计3

2.1 毛坯种类的选择3

2.2 确定毛坯的制造形式3

2.3 摇臂轴机械加工时的主要问题3

2.4 基准的选择4

2.4.1 粗基准的选择4

2.4.2 精基准的选择4

2.5 工艺路线的拟定5

2.5.1 机械加工加工顺序的安排原则5

2.5.2 工序的合理组合原则5

2.6 本章小结7

3 机械加工余量、工序尺寸及毛坯尺寸的确定8

3.1 机械加工余量的确定8

3.2主要表面毛坯尺寸的确定8

3.3 本章小结9

4 切削用量的确定10

4.1 切削用量的选择原则10

4.1.1 粗加工切削用量的选择原则10

4.1.2 精加工时切削用量的选择原则11

4.2 确定切削用量11

4.3 本章小结14

5 专用夹具设计15

5.2 切削力及夹紧力计算:15

5.3.定位误差的分析:16

5.4.夹具设计及操作的简要说明16

5.5.小结17

结 束 语18

参考文献19

致 谢20

1 零件的分析

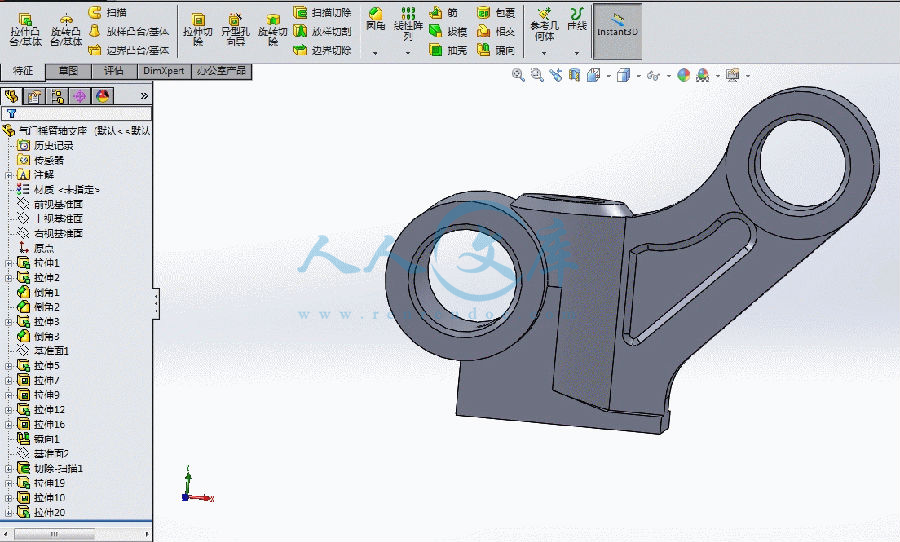

1.1 零件的作用

6105柴油机中摇臂座结合部的气门摇臂轴支座孔装摇臂轴,轴上两端各装一进、排气门摇臂。孔内装一减压轴,用于降低气缸内压力,便于启动柴油机。两孔间距为56mm可保证减压轴在摇臂上打开气门,实现减压。

1.2 零件的工艺分析

1.2.1 孔的尺寸精度及几何形状精度

支座④⑤面上的螺纹孔及端盖以及凸缘上的螺纹孔的精度等级为中等精度,平行度公差为0.05mm;3孔精度等级为IT7级,11孔精度等级为IT7级,孔的几何形状精度未做规定的,一般控制在尺寸公差范围内即可。

1.2.2 孔距公差

支座孔的中心距偏差由轴传动中小距离偏差的标准而决定,该支座孔的中小距偏差为±0.05mm。

1.2.3 平行孔的孔中心线平行度

孔中心线的平行度与齿轮传动精度及齿宽等因素有关,该箱体孔中心线平行度允许为0.05mm。

1.2.4 同轴线孔间及轴孔与端面的位置精度

同一轴线各孔的同轴度误差及轴孔端面对轴线的垂直度误差会使轴和轴承装配到支座上后产生歪斜,最后导致轴承长期失效。

1.2.5 平面间的位置精度

为了保证各加工面间的精度,平面与平面之间需有的位置精度要求。该支座的主要加工面与基准面之间平行度为0.05mm。

1.2.6 孔及平面的表面粗糙度

重要孔和主要平面的表面粗糙度会影响连接面的配合性质或接触刚度,其具体要求一般Ra值来评价。

(1)该支座孔11,中心孔18及16,3孔的底面。①面及A-A剖视图中右边孔11顶面的表面粗糙度均为Ra=12.5。

(2)11顶面表面粗糙度为Ra=3.2。

(3)10°斜孔3的表面粗糙度为Ra=12.5。

(4)视图中其余各主要加工面及孔的粗糙度Ra=12.5,其余为不去除材料。

1.3 本章小结

本章讨论了6105柴油机中摇臂座结合部的气门摇臂轴支座的作用,并对它的结构与工艺进行祥细的分析,为工艺规程的设计提供了理论依据。

2 工艺规程的设计

2.1 毛坯种类的选择

(1) 选择毛坯应该考虑生产规模的大小,它在很大程度上决定采用某种毛坯制造方法的经济性。

(2)选择毛坯应该考虑工作结构形状和尺寸大小。

(3)选择毛坯应该考虑零件的机械性能要求。

(4)选择毛坯应从本厂的现有设备和技术水平出发,考虑可能性和经济性。

(5)选择毛坯应该考虑利用新工艺,新技术和新材料的可能性。

2.2 确定毛坯的制造形式

由于摇臂轴吸振性和耐磨性均要求较高,故应选择易于成型,具有较高的强度,耐磨性,耐热性及减振性同时价格低廉的HT200铸铁为毛坯材料。同时,由于是中批生产,因此,为了提高劳动生产率,减小机械加工余量,采用木模机器造型,铸件的尺寸公差等级为7级,精度等级为Ⅲ。

2.3 摇臂轴机械加工时的主要问题

(1)作为摇臂轴支座,其主要的加工表面是平面及其孔系。一般情况下,平面的加工精度要比孔系的加工精度容易实现。因此,对于变速箱来说,机械加工过程中的主要问题是如何实现孔的加工精度,如何处理好孔与平面之间的相互关系。由于该变速箱体为中批量加工生产,因此满足其生产率的要求也是箱体加工过程中应考虑的主要因素。

(2)孔和平面的加工顺序

支座类零件的机械加工应遵循“先面后孔”的原则。即先加工支座上的基准平面,再以基准平面定位加工其它平面,然后再加工孔系。支座加工自然也应遵循这个原则,这样处理的原因主要是平面的面积大,定位时稳定可靠,且夹紧牢固,因而容易保证孔的加工精度。其次是先加工平面可以先切去铸件表面的凹凸部分,为提高孔的加工精度创造条件,而且这样做便于对刀及调整,同时也利于保护刀具,防止打刀和崩刀。

(3)粗、精加工分阶段进行

对支座的主要表面加工时应将粗、精加工分阶段进行,这是因为支座的结构形状复杂,主要表面的加工精度较高。将粗、精加工分阶段进行可以消除,由粗加工所产生的内应力、切削力、夹紧力和切削热对加工精度的影响,有利于保证支座的加工精度.同时,还能根据粗,精加工的不同要求来合理选用设备,有利于提高生产率。

(4)孔系加工方案的选择

加工支座的孔系时,应选择能满足孔系加工精度要求的加工方法及设备。这里除了考虑加工精度和加工效率以外,还应该考虑影响经济效益的因素。在满足精度要求及生产率的条件下,应该择价格最低的机床。

参考文献

[1]张耀宸主编. 《机械加工工艺手册》 [M]. 航空工业出版社,1987.

[2]李洪主编. 《机械加工工艺手册》 [M]. 北京出版社,1990.

[3]机械制造工艺设备设计手册编写组. 《机械制造工艺及设备手册》 [M]. 机械工业出版社,1992.

[4]王绍俊主编. 《机械制造工艺设计手册》 [M]. 哈尔滨工业大学出版社,1984.

[5]刘克明主编. 《公差与检测》 [M]. 机械工艺出版社, 1995.

[6]东北重型机械学院 洛阳工学院. 《机床夹具设计手册》 [M]. 上海科学技术出版社, 1990.

[7]陈宏钧主编. 《实用机械加工工艺手册》 [M]. 机械工业出版社,2009年.

[8]孙丽媛主编. 《机械制造工艺及专用夹具设计指导》 [C]. 冶金工业出版社,2002

川公网安备: 51019002004831号

川公网安备: 51019002004831号